1.本发明属于建筑外加剂技术领域,具体涉及一种砂浆混凝土增强组合物及其制备方法及其制备方法。

背景技术:

2.水泥是一种高资源、高能源消耗和高排放的材料,对空气污染和能源环境影响巨大。目前国内外研究表明,常规环境下混凝土中约有20%-30%的水泥未完全水化,只起到填充作用,不能有效发挥化学强度,是一种资源的浪费。作为混凝土材料中最主要组分的水泥,如何发挥其功效,激发其潜在的性能,尤其是后期强度,就显得极为重要,也是值得研发工作者深入研讨的课题,符合国家倡导的绿色建材、节能环保低碳的可持续发展。

3.目前所使用的外加剂,重点考虑的是减水、保坍及保水等功能,其主要组分是减水剂,再根据需要复配各种功能组分,如缓凝剂、引气剂、保坍剂、保水剂等,以达到混凝土拌合物的性能要求,但是对如何通过减水剂性能优化来提高混凝土强度则考虑得较少。增强剂(又叫增效剂、强效剂、减胶剂),是近年来国内市场上出现的一种新型混凝土功能型外加剂,据厂家产品介绍,能改善混凝土拌合物性能,又能节约水泥用量,如lbd增效剂、ctf增效剂、lsy减胶剂等,均为同类产品。但这类增强剂主要是采用各种具有增强增效功能组分的材料复合而成,这些增强组分大多数是三乙醇胺、无机盐类等材料组合,其复配的产品稳定性和适应性相对较差,储存时易分层,混凝土生产时会存在搅拌不匀而影响增强效果及强度稳定性,因此其应用推广大大受限。

技术实现要素:

4.本发明目的在于克服现有技术缺陷,提供一种砂浆混凝土增强组合物。

5.本发明的另一目的在于提供上述砂浆混凝土增强组合物的制备方法。

6.本发明的技术方案如下:

7.一种砂浆混凝土增强组合物,由功能单体、tpeg、改性碳纳米管、引发剂、不饱和羧酸类化合物、链转移剂、维生素c、无机盐和水制成,其中,功能单体、tpeg、改性碳纳米管、引发剂、不饱和羧酸类化合物、链转移剂、维生素c和无机盐的质量比为30-50∶10-30∶1-5∶0.5-2∶5-10∶0.1-0.5∶0.5-1∶10-30;

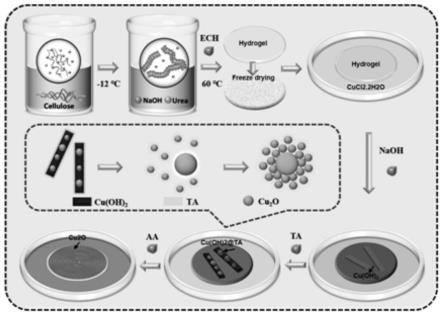

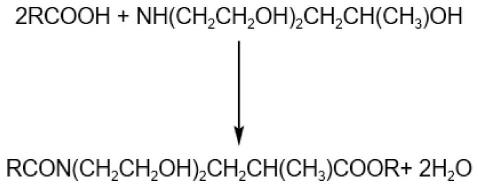

8.功能单体由油酸和二乙醇单异丙醇胺以1∶0.7的摩尔比经酰胺化反应制成。

9.在本发明的一个优选实施方案中,所述功能单体的制备方法包括:按将油酸、部分二乙醇单异丙醇胺加入反应釜中,在氮气保护条件下加热至170℃,反应3h至游离酸含量低于1.5%后,降温至80℃,投入剩余二乙醇单异丙醇胺,再加入催化剂,保温反应至胺值不再发生改变,即制得功能单体。

10.进一步优选的,所述催化剂为koh。

11.该功能单体的合成路线如下:

12.第一步:

[0013][0014]

第二步:

[0015][0016]

其中,r为ch3(ch2)7ch=ch(ch2)7。

[0017]

在本发明的一个优选实施方案中,所述tpeg的数均分子量在2300-2500g/cm3,该tpeg的分子式为ch2=c(ch3)ch2ch2o(ch2ch2o)nh,n为正整数。

[0018]

在本发明的一个优选实施方案中,所述不饱和羧酸类化合物为丙烯酸、丙烯酰胺、甲基丙烯酸、马来酸酐、丙烯酸甲酯和马来酸二甲酯中的至少一种。

[0019]

在本发明的一个优选实施方案中,所述碳纳米管为羧基化多臂碳纳米管和/或羟基化多臂碳纳米管。

[0020]

在本发明的一个优选实施方案中,所述引发剂为过硫酸铵和/或过硫酸钾。

[0021]

在本发明的一个优选实施方案中,所述链转移剂为巯基乙酸、2-巯基丙酸、3-巯基丙酸和甲基丙烯磺酸钠中的至少一种。

[0022]

在本发明的一个优选实施方案中,所述无机盐为硫酸钠、亚硫酸钠和硅酸钠中的至少一种。

[0023]

上述砂浆混凝土增强组合物的制备方法,其合成路线如下:

[0024][0025]

其中,r1为改性碳纳米管,r2为功能单体。

[0026]

具体包括如下步骤:

[0027]

(1)将所述tpeg、功能单体、改性碳纳米管和去离子水加入反应釜。在不断搅拌下,

将反应釜温度升到40-45℃;

[0028]

(2)当上述反应釜稳定在设定温度后,不断搅拌的同时,一次性加入引发剂,然后于40-45℃下保温,并于1h-4h内滴加计量的不饱和羧酸类化合物和链转移剂的混合水溶液和维生素c水溶液,

[0029]

(3)滴加完毕后,在40-45℃下保温1h后,将无机盐水溶液加入反应釜中,混合均匀,即得所述砂浆混凝土增强组合物。

[0030]

本发明的有益效果是:

[0031]

1、本发明通过分子结构设计,首先,将油酸与二乙醇单异丙醇胺进行酰胺化反应,制得功能单体,随后,通过自由基聚合,直接合成聚羧酸型砂浆混凝土增强组合物。

[0032]

2、本发明的来自油酸的含碳数为18的憎水性烃基吸附在水泥颗粒表面使其呈部分疏水性,进而吸附在气泡的气液面上,降低气泡表面能,稳定气泡,延缓气泡劣化,减少气孔内表面缺陷,使气孔分布均匀。

[0033]

3、本发明中的胺基官能团在碱性水泥浆体中,会与al

3

或fe

3

形成不同程度的化学络合,进而对水泥中铝/铁酸盐相的水化产生促进作用,不仅能形成更多的水化铝酸盐,还有助于氢氧化钙与粉煤灰发生火山灰反应。同时,化学络合作用加速粉煤灰的溶解,提高了粉煤灰的水化活性,而溶解出的al

3

与石灰石粉发生化学反应。综合作用下,将有助于产生更多的水化产物,而这些水化产物进一步填充孔隙,整体密实度得到提高。

[0034]

4、本发明通过适量引入少量改性碳纳米管,一方面,水泥水化过程中释放出的金属阳离子会与改性碳纳米管边缘的官能团发生络合反应,形成化学交联作用;另一方面,改性碳纳米管表面富含的官能团及缺陷会为水化产物提供了大量的成核位点,能加速水化产物的形成,水化产物相互交织和重叠,形成致密的微观结构。

[0035]

5、本发明制备的砂浆混凝土增强组合物,分子结构与聚羧酸减水剂相近,与聚羧酸减水剂具有较好的相容性,复配在外加剂产品中,能有效提高复配效率及产品的均一性。

具体实施方式

[0036]

以下通过具体实施方式对本发明的技术方案进行进一步的说明和描述。

[0037]

以下实施例中的功能单体的制备方法具体为:将112.98g油酸加入四口烧瓶中进行加热,通入氮气保护,加入45.70g二乙醇单异丙醇胺,升温至170℃,反应3h。取样,用naoh标准溶液滴定体系中的游离酸。当游离酸质量分数小于1.5%后,停止加热,降温至80℃,加入26.11g二乙醇单异丙醇胺,加入1.71g氢氧化钾作为催化剂,保温反应至胺值不再发生改变,即制得功能单体。

[0038]

实施例1

[0039]

将30g的tpeg(数均分子量为2300-2500g/cm3)、3g的羧基化多臂碳纳米管、30g的功能单体和适量去离子水加入反应釜。在不断搅拌下,将反应釜温度升到42

±

3℃。当反应釜稳定在42

±

3℃后,不断搅拌下,一次性加入0.6g的过硫酸钾。然后,反应釜在42

±

3℃下保温,分别滴加4gaa、4g马来酸酐、0.5g巯基乙酸和适量去离子水的混合溶液a,0.3gvc和适量去离子水的混合溶液b,控制在1到4h滴完。滴完后,在40

±

3℃下保温1-2h。最后,加入20g硫酸钠和适量去离子水的混合溶液,便得到所述砂浆混凝土增强组合物zq-1。

[0040]

实施例2

[0041]

将30g的tpeg(数均分子量为2300-2500g/cm3)、3g的羧基化碳纳米管、40g的功能单体和适量去离子水加入反应釜。在不断搅拌下,将反应釜温度升到42

±

3℃。当反应釜稳定在42

±

3℃后,不断搅拌下,一次性加入0.7g的过硫酸钾。然后,反应釜在42

±

3℃下保温,分别滴加4gaa、2g马来酸酐、0.6g巯基乙酸和适量去离子水的混合溶液a,0.3gvc和适量去离子水的混合溶液b,控制在1到4h滴完。滴完后,在40

±

3℃下保温1-2h。最后,加入20g硫酸钠和适量去离子水的混合溶液,便得到所述砂浆混凝土增强组合物zq-2。

[0042]

实施例3

[0043]

将30g的tpeg(数均分子量为2300-2500g/cm3)、3g的羧基化碳纳米管、50g的功能单体和适量去离子水加入反应釜。在不断搅拌下,将反应釜温度升到42

±

3℃。当反应釜稳定在42

±

3℃后,不断搅拌下,一次性加入0.7g的过硫酸铵。然后,反应釜在42

±

3℃下保温,分别滴加8gaa、0.6g巯基乙酸和适量去离子水的混合溶液a,0.3gvc和适量去离子水的混合溶液b,控制在1到4h滴完。滴完后,在40

±

3℃下保温1-2h。最后,加入20g硅酸钠和适量去离子水的混合溶液,便得到所述砂浆混凝土增强组合物zq-3。

[0044]

实施例4

[0045]

将30g的tpeg(数均分子量为2300-2500g/cm3)、4g的羧基化碳纳米管、40g的功能单体和适量去离子水加入反应釜。在不断搅拌下,将反应釜温度升到42

±

3℃。当反应釜稳定在42

±

3℃后,不断搅拌下,一次性加入0.7g的过硫酸铵。然后,反应釜在42

±

3℃下保温,分别滴加6gaa、0.5g巯基乙酸和适量去离子水的混合溶液a,0.3gvc和适量去离子水的混合溶液b,控制在1到4h滴完。滴完后,在40

±

3℃下保温1-2h。最后,加入20g硫酸钠和适量去离子水的混合溶液,便得到所述砂浆混凝土增强组合物zq-4。

[0046]

实施例5

[0047]

将30g的tpeg(数均分子量为2300-2500g/cm3)、5g的羧基化碳纳米管、40g的功能单体和适量去离子水加入反应釜。在不断搅拌下,将反应釜温度升到42

±

3℃。当反应釜稳定在42

±

3℃后,不断搅拌下,一次性加入0.6g的过硫酸铵。然后,反应釜在42

±

3℃下保温,分别滴加6gaa、0.5g巯基乙酸和适量去离子水的混合溶液a,0.3gvc和适量去离子水的混合溶液b,控制在1到4h滴完。滴完后,在40

±

3℃下保温1-2h。最后,加入20g硫酸钠和适量去离子水的混合溶液,便得到所述砂浆混凝土增强组合物zq-5。

[0048]

实施例6

[0049]

将30g的tpeg(数均分子量为2300-2500g/cm3)、4g的羟基化碳纳米管、40g的功能单体和适量去离子水加入反应釜。在不断搅拌下,将反应釜温度升到42

±

3℃。当反应釜稳定在42

±

3℃后,不断搅拌下,一次性加入0.6g的过硫酸钾。然后,反应釜在42

±

3℃下保温,分别滴加8gaa、0.5g巯基乙酸和适量去离子水的混合溶液a,0.3gvc和适量去离子水的混合溶液b,控制在1到4h滴完。滴完后,在40

±

3℃下保温1-2h。最后,加入30g硫酸钠和适量去离子水的混合溶液,便得到所述砂浆混凝土增强组合物zq-6。

[0050]

实施例7

[0051]

将30g的tpeg(数均分子量为2300-2500g/cm3)、4g的羧基化碳纳米管、40g的功能单体和适量去离子水加入反应釜。在不断搅拌下,将反应釜温度升到42

±

3℃。当反应釜稳定在42

±

3℃后,不断搅拌下,一次性加入0.6g的过硫酸铵。然后,反应釜在42

±

3℃下保温,分别滴加10gaa、0.5g巯基乙酸和适量去离子水的混合溶液a,0.3gvc和适量去离子水的混

合溶液b,控制在1到4h滴完。滴完后,在40

±

3℃下保温1-2h。最后,加入20g硫酸钠和适量去离子水的混合溶液,便得到所述砂浆混凝土增强组合物zq-7。

[0052]

实施例8

[0053]

将30g的tpeg(数均分子量为2300-2500g/cm3)、4g的羧基化碳纳米管、40g的功能单体和适量去离子水加入反应釜。在不断搅拌下,将反应釜温度升到42

±

3℃。当反应釜稳定在42

±

3℃后,不断搅拌下,一次性加入0.8g的过硫酸铵。然后,反应釜在42

±

3℃下保温,分别滴加6gaa、2g马来酸酐、0.5g巯基乙酸和适量去离子水的混合溶液a,0.4gvc和适量去离子水的混合溶液b,控制在1到4h滴完。滴完后,在40

±

3℃下保温1-2h。最后,加入20g硫酸钠和适量去离子水的混合溶液,便得到所述砂浆混凝土增强组合物zq-8。

[0054]

实施例1至8的试验效果

[0055]

1、水泥胶砂强度试验

[0056]

水泥胶砂试验按照gb/t8077-2000《混凝土外加剂匀质性试验方法》进行,试验中所用水泥为基准水泥,砂为标准砂,胶砂用水量按制成胶砂流动度达到130mm~140mm来确定。将制备好的胶砂装模放入温度为20

±

1℃,相对湿度不低于90%的养护箱或雾室内养护24h

±

2h后脱模,然后放入水中养护2d,取出放入干燥养护室,温度20℃

±

3℃,相对湿度为50%

±

4%。从成型日算起,分别测量其7d、28d抗压抗折强度,选取对比例1为市售btl混凝土强效剂,对比例2采用实验用水。

[0057]

水泥胶砂配比见表1。试验结果见表2。

[0058]

表1 水泥胶砂配比

[0059][0060]

表2 不同实施方案的水泥胶砂干缩力学性能试验结果

[0061][0062]

由表1数据可知,本发明可有效提高水泥胶砂的抗压抗折强度,与对比例2相比,7d的水泥胶砂抗压强度提高了2.6~4.2mpa左右,7d的水泥胶砂抗折强度提高了0.3~0.8mpa左右,28d的水泥胶砂抗压强度提高了2.1~3.8mpa左右,28d的水泥胶砂抗折强度提高了0.3~1mpa左右。

[0063]

进一步,选取较优样品,进行了不同掺量增强剂产品水泥胶砂强度试验,试验中所用水泥为基准水泥,砂为标准砂,胶砂用水量按制成胶砂流动度达到130mm~140mm来确定。水泥胶砂配比见表1。试验结果见表3.

[0064]

表3 本发明在不同掺量的水泥胶砂力学性能试验结果

[0065][0066]

由表3可知,在采用表1所述胶砂配比进行的砂浆力学性能试验,本发明能有效提高胶砂的抗压抗折强度,随着本发明掺量的增加,胶砂力学性能得到进一步的提高,随后逐渐趋于稳定。与对比例2相比,在掺量为0.3%的条件下,龄期为7天时,可提高抗折强度

10.5%,提高抗压强度9.6%,龄期为28天时,可提高抗折强度6.4%,提高抗压强度7.3%。

[0067]

2、混凝土力学性能试验

[0068]

通过调整减水剂掺量使新拌混凝土的坍落度保持在200

±

10mm,混凝土配合比见表2,测试结果见表3。选取对比例1为市售btl混凝土强效剂,对比例2采用实验用水。

[0069]

表2 混凝土配合比

[0070][0071]

表3 不同实施方案的混凝土力学性能变化情况

[0072][0073][0074]

由表3试验结果可知,在采用表2所述原材料及配合比进行的混凝土性能试验,本发明能有效提高混凝土的7d/28d抗压强度,与对比例2相比,龄期为7天时,最高可提高20.6%,龄期为28天时,最高可提高9.8%。

[0075]

进一步,选取较优样品,进行了不同掺量增强剂产品混凝土性能试验,调整减水剂掺量使新拌混凝土的坍落度保持在200

±

10mm,混凝土配合比见表5,测试结果见表6。

[0076]

表5 混凝土配合比

[0077][0078]

表6 本发明在不同掺量的混凝土力学性能变化情况

[0079][0080][0081]

由表6的数据可知,在采用表5所述原材料及配合比进行的混凝土性能试验,本发明能有效提高混凝土各龄期的抗压强度,且随着本发明掺量的增加,增强效果得到进一步提高,随后趋于稳定。

[0082]

与对比例2相比,在掺量为0.3%的条件下,龄期为3天时,可提高抗压强度24.8%,龄期为7天时,可提高抗压强度13.8%,龄期为28d时,可提高抗压强度9.9%。

[0083]

试验结果表明,本发明已经实现了增强的目的。

[0084]

以上所述,仅为本发明的较佳实施例而已,故不能依此限定本发明实施的范围,即依本发明专利范围及说明书内容所作的等效变化与修饰,皆应仍属本发明涵盖的范围内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。