一种快速制备fe-mn阻尼合金的方法

技术领域

1.本发明属于功能材料技术领域,具体涉及一种快速制备fe-mn阻尼合金的方法。

背景技术:

2.阻尼合金是一种具有将机械能转换为热能而耗散的功能材料,从根源上解决实际工程应用中的减震降噪问题。mn-cu合金由于其阻尼性能好,已形成产业化,主要应用在军工方面,但其使用条件苛刻,且该合金抗拉强度普遍在500-600mpa。相比而言,fe-mn阻尼合金具有更高的强度且更好的经济性,而受到广泛关注。目前主要采用熔炼、锻造以及后续热加工的方法来制备兼具优良的力学性能与阻尼性能的fe-mn阻尼合金。但该方法制备周期长,经济成本高。

3.发明专利zl202110065967.8公开了一种fe-mn系高强度高阻尼合金的制备方法。通过感应熔炼凝固获得铸锭、然后锻造成板坯,板坯经多道次热轧,并采用高低温热处理后酸洗冷轧,并再次做退火处理获得高强热轧阻尼合金。该方法经济成本高,制备周期长,成品率难以保证。

4.发明专利zl201410143007.9公开了一种提高高强度fe-mn基阻尼合金阻尼性能的方法。该方法先将fe-mn基合金在950℃到1050℃做固溶处理,然后再100℃-150℃进行时效处理,最后室温变形4%-8%,获得阻尼合金。该方法制备的fe-mn阻尼合金力学性能较低。且未指出fe-mn基合金的制备方法。

5.发明专利zl201610629730.7公开了含nb铁锰基阻尼合金阻尼及其制备方法。该方法先按照所述的各组分质量分数称取原料,采用真空电弧熔炼得到铸锭,再对铸锭依次在850℃进行均匀化热处理、并在850℃进行热轧、定型和固溶处理。该方法制备周期长,生产成本较高。

技术实现要素:

6.针对上述技术问题,本发明采用一种更加快速经济的制备方法,以期在实际的工程中得到应用。本发明采用如下的技术方案。

7.具体的制备,包括以下步骤:

8.(1)按比例称取金属粉末,包括电解球形铁粉和不规则锰粉,质量比为4:1;电解球形铁粉纯度99%,45~150μm,不规则锰粉纯度99.7%,45~150μm;

9.(2)金属粉末进行球磨;

10.球磨条件为:

11.球料质量比10:1,其中,直径10mm的大球与直径5mm小球的质量比为1:2;

12.通入高纯氩气作为保护气体;

13.球磨转速为400r/min,每隔5小时停一次,通过xrd及扫描电子显微镜观察混合粉末的颗粒形貌及相组成,确定合适的球磨时间;

14.(3)将球磨后的混合粉末倒入直径为30mm石墨模具中压实粉末,即10mpa压力保压

20s;

15.(4)将装有混合粉末的模具进行烧结;

16.烧结参数为:

17.轴向压力为30mpa;

18.室温到600℃的升温速度为100℃每分钟,600℃到800℃升温速度为50℃每分钟,800℃到目标温度的升温速度为25℃每分钟,在目标温度保温20分钟,随后随炉冷却获得烧结样品。

19.目标温度为900℃~1000℃。

20.本发明技术方案具有的有益效果:

21.本发明获得的铁锰合金与传统阻尼合金相比具有更好的力学性能,其拉强度达700mpa,屈服强度为400mpa,延伸率高达21%

22.本发明获得的铁锰合金可在较低的温度(1000℃)快速制备,对于通过高温(1300℃以上)熔炼获得铸锭制备方法更加高效经济,有望得到实际工程应用。

23.本发明的烧结后合金的阻尼性能随应变振幅的增加而增大。应变振幅在650*10-6

时,fe-mn合金阻尼性能达0.028。

附图说明

24.图1为实施例中不同球磨时间混合粉末的xrd图谱;

25.图2a为实施例中10h球磨时间混合粉末的形貌;

26.图2b为实施例中20h球磨时间混合粉末的形貌;

27.图2c为实施例中30h球磨时间混合粉末的形貌;

28.图2d为实施例中40h球磨时间混合粉末的形貌;

29.图3为实施例中不同烧结温度试样的xrd;

30.图4为实施例中1000℃烧结合金应力应变曲线;

31.图5为实施例中1000℃烧结合金阻尼性能。

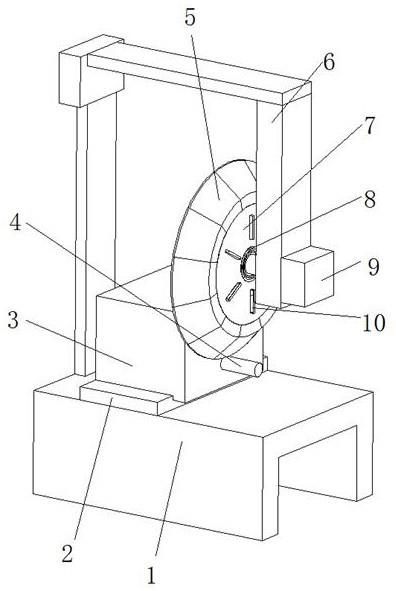

具体实施方式

32.为解决上述问题,本发明采用如下的技术方案。

33.选用电解球形铁粉(纯度99%,45~150μm)和不规则锰粉(纯度99.7%,45~150μm)。粉末总重量为100g,其中锰粉质量为20g,铁粉质量为80g。

34.制备铁锰合金的方法,包括以下步骤:

35.(1)首先用电子天平分别按比例称取上述金属粉末,总质量为100g;

36.(2)采用球料质量比10:1,其中大球(10mm)与小球(5mm)质量比为1:2;

37.(3)装入500ml的球磨罐中,并通入高纯氩气以排除球罐中的空气,防止样品氧化,最后密封;

38.(4)采用qm-qx2全方位行星式球磨机进行高能球磨,设置球磨转速为400r/min,为防止温度过高导致球磨粉末与球磨罐发生粘接现象,每隔5小时停一次,待其冷却之后,在充有高纯氩气的真空手套箱中取出粉末。通过xrd及扫描电子显微镜观察每10小时球磨的混合粉末的颗粒形貌及相组成,最后确定混合粉末的球磨时间为40小时;

39.图1为实施例中不同球磨时间混合粉末的xrd图谱;由图可见,随着球磨时间的增加,mn的衍射峰强度逐渐减小并在球磨时间为40小时的时候几乎消失,这表明在球磨的过程中,mn元素不断的固溶到fe的晶格点阵当中,最终呈现为单一固溶体的衍射峰现象。

40.图2a~图2d分别为10h、20h、30h、40h球磨时间混合粉末的形貌。图2a中的混合金属粉末球磨10小时后呈棒状,随着球磨时间的进一步增加,由于混合金属粉末与不锈钢球体之间的相互作用,导致混合金属粉末被不断地破碎细化,并出现一定程度的冷焊,最终如图2d呈薄片状。

41.(5)将球磨40小时后的混合粉末倒入直径为30mm石墨模具中压实粉末,即10mpa压力保压20s。

42.(6)将装有混合粉末的模具放入到型号为labox-350脉冲放电等离子烧结系统进行烧结。烧结参数为:轴向压力为30mpa,室温到600℃的升温速度为100℃每分钟,600℃到800℃升温速度为50℃每分钟,800℃到目标温度的升温速度为25℃每分钟,在目标温度保温20分钟,随后随炉冷却获得烧结样品。本实施例中目标温度分别为900℃、950℃、1000℃。

43.图3为实施例中不同烧结温度试样的xrd;经放电等离子烧结后的fe-mn合金主要由γ相奥氏体,α相及ε相的马氏体组成,且随着烧结温度的升高,马氏体相的相对含量程逐渐降低的趋势。

44.图4为实施例中1000℃烧结合金应力应变曲线;可见,该合金的抗拉强度达700mpa,屈服强度为400mpa,延伸率达21%。图5为实施例中不同烧结温度阻尼性能,该合金的阻尼性能随应变振幅的增加而增大。应变振幅在650*10-6

时,fe-mn合金阻尼性能达0.028。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。