1.本发明属于炸药安全性评估技术领域,具体涉及一种炸药慢速烤燃的评估方法。

背景技术:

2.武器弹药在其制造、储存、运输和使用过程中可能受到意外热刺激,发生不可控的燃烧或爆炸,甚至造成严重的生命财产损失。因此研究炸药在热刺激下的烤燃响应特性及规律对其安全性评估具有重要意义。

3.目前常用的研究和评估炸药在热刺激下安全性的方法包括烤燃试验和数值模拟计算。烤燃试验研究能够直观得到响应特性,但无法得到炸药内部温度分布信息,且试验成本较高;因此数值模拟计算成为研究炸药烤燃特性的主要方式。烤燃分为快速烤燃和慢速烤燃,慢速烤燃模拟缓慢升温环境,且研究发现慢速烤燃对弹药的安全性威胁更严重。国内外对此进行了很多研究,其中装药尺寸及升温速率是慢速烤燃最重要的影响因素。美国钝感炸药军用标准(mil-std-2015d)[swierk t.im testing and assessments[j].naval surface warfare center,us.2014.]中规定弹药慢速烤燃测试标准为弹药处于3.3k/h升温速率下缓慢加热,直到弹药发生反应且反应烈度不大于燃烧则通过测试。由于3.3k/h升温速率下试验时间较长,目前国内的慢速烤燃试验及数值模拟计算,升温速率多为1~3k/min。曾稼等[曾稼,智小琦,郝春杰,等.dnan基熔铸炸药在不同升温速率下的热烤燃研究[j].弹箭与制导学报,2018,38(6):129-134.]通过试验与数值计算,研究了升温速率对点火位置的影响,如图1所示,当弹体尺寸一定时,随着升温速率增大,点火位置由中心向壁面移动。吴浩[吴浩.dnan基炸药热-点火响应特性研究[d].北京理工大学,2021.]通过数值计算研究了尺寸效应对点火位置的影响,如图2所示,在3.3k/h升温速率下,随着尺寸的增大,点火位置由中心移动至两端,尺寸继续增大点火位置将移动至装药表面。

[0004]

国内现有炸药慢速烤燃评估方法是在1~3k/min升温速率下进行烤燃试验及仿真计算,点火位置多位于装药表面;国外3.3k/h升温速率慢速烤燃标准适用于小尺寸烤燃弹,大尺寸试验弹点火位置也位于装药表面,并非标准慢速烤燃。慢速烤燃点火位置应位于装药几何中心,因此现有评估方法具有一定的局限性。

[0005]

另外研究升温速率及几何尺寸对慢速烤燃装药点火位置的影响,现有分析方法均对单一因素的影响进行研究,实际上点火位置受两者共同影响。

技术实现要素:

[0006]

有鉴于此,本发明提供了一种炸药慢速烤燃的评估方法,能够解决现有烤燃试验及计算非标准慢速烤燃问题,以及升温速率和装药几何尺寸共同影响点火位置的问题。

[0007]

本发明是通过下述技术方案实现的:

[0008]

一种炸药慢速烤燃的评估方法,具体步骤如下:

[0009]

步骤一,根据慢速烤燃试验装置建立与试验弹等比的计算模型进行仿真,并标定反应动力学参数;所述计算模型包括:计算壳体、计算装药、计算加热壁面及绝热壁面;

[0010]

步骤二,进行装药慢速烤燃计算,将计算壳体外壁面的预设的升温速率作为边界条件加载到计算加热壁面上;将反应动力学方程加载到计算装药中进行计算,根据标定后的反应动力学参数,计算得到计算装药点火时刻的温度云图;计算装药在点火时刻形成一个或两个点火点;

[0011]

步骤三,根据公式判断该计算装药是否为慢速烤燃,其中,当只有一个点火点时,δx=,当有两个点火点时,δx为两个点火点之间的距离,可根据所述温度云图得到,l为装药长度;若满足则该计算装药为慢速烤燃,若不满足则该计算装药不是慢速烤燃;

[0012]

调整所述升温速率,直到此时的升温速率即为慢速烤燃的临界升温速率;

[0013]

以此类推,由于计算装药的长径比为定值,改变计算装药的装药长度,即装药直径,可得到不同装药直径下的慢速烤燃的临界升温速率的散点,对该散点拟合后即得到临界升温速率r与计算装药的装药直径d的关系式;

[0014]

步骤四,根据计算装药的任一装药直径d,可得到对应的慢速烤燃的临界升温速率r,该临界升温速率r即为升温速率边界,将该升温速率边界加载到计算加热壁面进行计算,获取计算装药内部温度变化、点火时间及点火温度,对炸药慢速烤燃特性进行评估。

[0015]

进一步的,在步骤一中,所述慢速烤燃试验装置包括:环形加热器、试验弹、温控仪、中心测温热电偶及壁面测温热电偶;所述试验弹包括:试验壳体和试验装药;所述试验装药安装在所述试验壳体内,试验装药的长径比为1;

[0016]

所述环形加热器套装在试验弹的外壁面上,用于对所述试验弹进行加热;所述壁面测温热电偶放置在环形加热器和试验壳体之间,并通过导线与温控仪电性连接,用于测量试验弹的外壁面温度并反馈给温控仪,实现温度控制;中心测温热电偶放置在试验装药的几何中心,并通过导线与温控仪电性连接,用于测量试验装药内部的中心位置温度;

[0017]

进行慢速烤燃试验时,环形加热器工作,对试验弹进行加热,试验弹内的试验装药升温,当试验装药的最高温度高于其燃点时,试验装药点火;在此过程中,所述壁面测温热电偶实时测量试验弹的外壁面温度,并得到试验的外壁面温度随时间的变化曲线;所述中心测温热电偶实时测量试验装药内部的中心位置温度,并得到试验的中心位置温度随时间的变化曲线。

[0018]

进一步的,在步骤一中,所述计算壳体与试验壳体完全相同,所述计算装药与试验装药完全相同;所述计算装药位于计算壳体内,所述计算壳体的外壁面为计算加热壁面,所述计算壳体的上下两端面均为绝热壁面;

[0019]

对所述计算模型进行数值模拟计算,将试验的外壁面温度随时间的变化曲线作为计算壳体的外壁面温度随时间的变化曲线,并将计算壳体的外壁面温度随时间的变化曲线作为边界条件加载到计算加热壁面上;将反应动力学方程编写为子程序加载到计算装药中进行计算,根据计算装药的初始的反应动力学参数及物性参数,计算得到计算装药的中心位置温度随时间的变化曲线;

[0020]

对该计算得到的计算装药的中心位置温度随时间的变化曲线与试验的中心位置

温度随时间的变化曲线进行对比,若二者在同一时间点的环境温度差值在设定范围内,则初始的反应动力学参数不需要修正,若二者在同一时间点的环境温度差值不在设定范围内,则初始的反应动力学参数需要修正,直到计算得到的计算装药的中心位置温度随时间的变化曲线与试验的中心位置温度随时间的变化曲线在同一时间点的环境温度差值在设定范围内,从而获得标定后的反应动力学参数。

[0021]

进一步的,在步骤三中,当计算装药的长径比l/d为1时,拟合得到临界升温速率r与计算装药的装药直径d的关系式为:

[0022][0023]

进一步的,在步骤一中,改变计算装药的长径比后,得到计算装药在不同长径比下的临界升温速率r与计算装药的装药直径d的关系式。

[0024]

进一步的,在步骤二中,在进行装药慢速烤燃计算时,通过调整所述升温速率,使得计算装药的点火位置位于计算装药的中心轴线上,并利用fluent软件中xy plot数据处理功能提取计算装药在点火时刻时的计算装药的中心轴线上的温度分布,即可得到δx的取值。

[0025]

进一步的,在步骤一中,所述反应动力学参数包括:活化能e与指前因子a。

[0026]

进一步的,在步骤三中,采用origin软件中的单相指数衰减函数对所述散点进行拟合。

[0027]

进一步的,在步骤三中,采用matlab软件对所述散点进行拟合。

[0028]

有益效果:

[0029]

(1)本发明利用fluent软件中xy plot数据处理功能提取点火时刻计算装药的中心轴线上的温度分布,当计算装药的中心轴线上的形成两个点火点时,采用公式作为慢速烤燃判断依据;若满足则该计算装药为慢速烤燃,若不满足则该计算装药不是慢速烤燃;因此,本发明以计算装药的中心点火的作为慢速烤燃评估标准,解决了现有的慢速烤燃的仅以升温速率作为评估标准具有局限性的问题。

[0030]

(2)本发明建立多维影响因素评价机制,考虑升温速率及计算装药几何尺寸共同作用对计算装药慢速烤燃的影响,相较于现有单一因素评价方法,评价机制更全面。

[0031]

(3)现有慢速烤燃评估方法均定性分析,本发明利用origin软件中的单相指数衰减函数可拟合得到升温速率与计算装药几何尺寸间的关系式,可以为慢速烤燃试验提供依据,根据试验弹的几何尺寸即可确定对应的升温速率,减少试验数量,节约成本,提高效率。

附图说明

[0032]

图1为不同升温速率下点火位置。;

[0033]

图2为几何尺寸对炸药点火位置的影响(升温速率3.3k/h);

[0034]

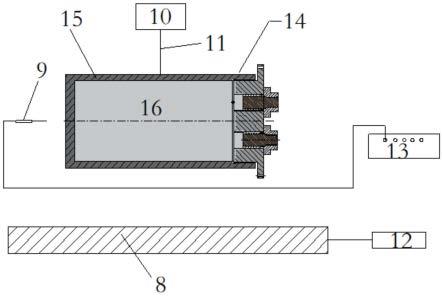

图3为慢速烤燃试验装置的组成图;

[0035]

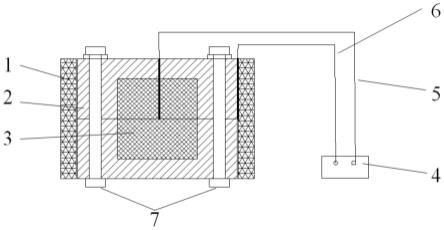

图4为与试验弹等比的计算模型的组成图;

[0036]

图5为试验与计算的温度曲线对比图;

[0037]

图6为计算装药在点火时刻的温度分布云图;

[0038]

图7为计算装药的中心轴线上温度分布图;

[0039]

图8为慢速烤燃临界升温速率与装药直径的关系图;

[0040]

其中,1-环形加热器,2-试验壳体,3-试验装药,4-温控仪,5-中心测温热电偶,6-壁面测温热电偶,7-螺栓,8-计算壳体,9-计算装药,10-计算加热壁面,11-绝热壁面。

具体实施方式

[0041]

下面结合附图并举实施例,对本发明进行详细描述。

[0042]

本实施例提供了一种炸药慢速烤燃的评估方法,具体步骤如下:

[0043]

步骤一,建立慢速烤燃试验装置,开展试验弹慢速烤燃试验,如图3所示,所述慢速烤燃试验装置包括:环形加热器1、试验弹、温控仪4、中心测温热电偶5及壁面测温热电偶6;所述试验弹包括:试验壳体2、试验装药3及螺栓7;

[0044]

所述试验装药3和试验壳体2均为上下两部分的分体结构,试验壳体2的上下两部分通过螺栓7连接为一体;所述试验装药3安装在所述试验壳体2内,试验装药3的长径比为1,装药直径为50mm;试验壳体2上下两端的壁厚为15mm,侧壁厚为25mm;

[0045]

所述环形加热器1套装在试验弹的外壁面上,用于对所述试验弹进行加热;所述壁面测温热电偶6放置在环形加热器1和试验壳体2之间,并通过导线与温控仪4电性连接,用于测量试验弹的外壁面温度并反馈给温控仪4,实现温度控制;中心测温热电偶5放置在试验装药3的几何中心,并通过导线与温控仪4电性连接,用于测量试验装药3内部的中心位置温度;

[0046]

进行慢速烤燃试验时,环形加热器1工作,对试验弹进行加热,试验弹内的试验装药3升温,当试验装药3的最高温度高于其燃点时,试验装药3点火;在此过程中,所述壁面测温热电偶6实时测量试验弹的外壁面温度,并得到试验的外壁面温度随时间的变化曲线,如图5圆形点实线所示;所述中心测温热电偶实时测量试验装药3内部的中心位置温度,并得到试验的中心位置温度随时间的变化曲线,如图5实线所示;

[0047]

步骤二,根据慢速烤燃试验装置建立与试验弹等比的计算模型进行仿真,并标定反应动力学参数;所述反应动力学参数包括:活化能e与指前因子a;参见附图4,所述计算模型包括:计算壳体8、计算装药9、计算加热壁面10及绝热壁面11;

[0048]

所述计算壳体8与试验壳体2完全相同,所述计算装药9与试验装药3完全相同;所述计算装药9位于计算壳体8内,所述计算壳体8的外壁面为计算加热壁面10,所述计算壳体8的上下两端面均为绝热壁面11;

[0049]

采用计算流体动力学软件ansys fluent对所述计算模型进行数值模拟计算,在进行数值模拟计算的过程中,需要用到反应动力学方程,反应动力学方程内包含有计算装药9的反应动力学参数(即活化能e与指前因子a)及物性参数;所述计算装药9的初始的活化能e与指前因子a及物性参数可根据文献[马欣.高能混合炸药热反应特征和规律研究[d];北京:北京理工大学,2014.]获取;

[0050]

将试验的外壁面温度随时间的变化曲线作为计算壳体8的外壁面温度随时间的变化曲线,并将计算壳体8的外壁面温度随时间的变化曲线作为边界条件加载到计算加热壁面10上;将反应动力学方程编写为子程序加载到计算装药9中进行计算,根据计算装药9的初始的反应动力学参数及物性参数,计算得到计算装药9的中心位置温度随时间的变化曲

线,即图5虚线;

[0051]

对该计算得到的计算装药9的中心位置温度随时间的变化曲线与试验的中心位置温度随时间的变化曲线(即图5实线)进行对比,若二者基本吻合(即虚线和实线在同一时间点的环境温度差值在设定范围内),则初始的反应动力学参数,即初始的活化能e与指前因子a不需要修正,若二者相差较大(即虚线和实线在同一时间点的环境温度差值不在设定范围内),则初始的活化能e与指前因子a需要修正,直到计算得到的计算装药9的中心位置温度随时间的变化曲线与试验的中心位置温度随时间的变化曲线基本吻合,从而获得标定后的活化能e与指前因子a;

[0052]

步骤三,简化步骤二的计算模型,并进行装药慢速烤燃计算;即改变计算装药9的尺寸及计算壳体8厚度形成简化模型后,进行装药慢速烤燃计算;所述简化模型的计算装药9的长径比l/d为1,装药直径为40mm,计算壳体8的上下两端的壁厚及侧壁厚均为6mm(可调整);

[0053]

进行装药慢速烤燃计算时,将计算壳体8外壁面的预设的升温速率作为边界条件加载到计算加热壁面10上;将反应动力学方程编写为子程序加载到计算装药9中进行计算,根据步骤二中标定后的活化能e与指前因子a,计算得到计算装药9点火时刻的温度云图,通过调整所述升温速率,使得计算装药9的点火位置位于计算装药9的中心轴线上,如图6所示;其中,所述计算装药9的中心轴线上可形成一个或两个点火点;

[0054]

步骤四,利用fluent软件中xy plot数据处理功能提取计算装药9在点火时刻时的计算装药9的中心轴线上的温度分布图,如图7所示,图7的x轴为方向矢量,即计算装药9的中心轴线上任一点距离计算装药9底面的距离,图7的y轴为计算装药9的中心轴线上的温度,根据图7可知,计算装药9的中心轴线上的形成两个点火点,即图7中温度最高和第二高的两个点;

[0055]

根据公式判断该计算装药9是否为慢速烤燃,其中,当只有一个点火点时,δx=0,当有两个点火点时,δx为两个点火点之间的距离,l为装药长度;若满足则该计算装药9为慢速烤燃,若不满足则该计算装药9不是慢速烤燃;由于简化模型的计算装药9的长径比l/d为1,装药直径为40mm,因此,再次调整所述升温速率,直到此时,升温速率为16k/h;此时的升温速率即为慢速烤燃的临界升温速率;

[0056]

以此类推,在计算装药9的长径比l/d为1时,改变计算装药9的装药直径,可得到不同装药直径下的慢速烤燃的临界升温速率,如图8中的散点;

[0057]

步骤五,采用origin软件中的单相指数衰减函数或matlab软件对图8中的散点进行拟合,如图8实线所示,得到在计算装药9的长径比l/d为1时,临界升温速率r与计算装药9的装药直径d的关系式为

[0058][0059]

步骤六,在步骤三中,改变计算装药9的长径比后,重复步骤三至步骤五,可得到计算装药9在不同长径比下的临界升温速率r与计算装药9的装药直径d的关系式;

[0060]

步骤七,根据计算装药9的长径比及装药直径d,由公式(1)或步骤六中的关系式可得到对应的慢速烤燃的临界升温速率,该临界升温速率即为升温速率边界,将该升温速率边界加载到计算加热壁面10进行计算,获取计算装药9内部温度变化、点火时间、点火温度等信息,对炸药慢速烤燃特性进行评估。

[0061]

综上所述,以上仅为本发明的较佳实施例而已,并非用于限定本发明的保护范围。凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。