1.本发明属于炸药安全性评估技术领域,具体涉及一种炸药快速烤燃的评估方法。

背景技术:

2.现代战争对武器弹药的热安全性要求越来越高,必须保证其在制造、贮存、运输和使用过程中绝对安全,不会发生点火乃至爆炸等严重事故,并在使用寿命周期内不会降低其安全性。因此研究弹药在热刺激下的安全性具有十分重要的意义。

3.烤燃试验是检验和评估弹药热安全性的重要手段,根据加热环境不同分为快速烤燃和慢速烤燃。快速烤燃主要模拟弹药在火灾环境下的热响应特性,试验和数值模拟是研究弹药快速烤燃的重要方法。由于火烧试验需要的试验场地大,试验结果受环境条件影响大,多用于原型弹的试验研究。

4.随着数值仿真技术的发展,数值模拟逐渐成为快速烤燃的重要研究方法,国内进行了较多研究,王帅等[王帅,智小琦,贾秋琳,等.基于mass_flux法的炸药火烧试验与数值仿真[j].兵器装备工程学报,2020,41(8):1-6.]基于rboe炸药进行火烧试验及数值仿真计算,以火烧试验装置实物图为基础,建立了包括弹体、空气域、燃料入口和出口的计算模型,如图1所示。采用质量流量入口边界条件把编写的线性温度-时间历史曲线和质量流率加载到燃料入口,装药区域按自热反应规律进行反应,将反应动力学方程通过子程序施加在装药区域。然后通过高温燃气辐射和热对流对弹体进行加热,试验与仿真火焰环境温度历史如图2所示,调节质量流率,使得计算点火时间与试验点火时间基本一致。

[0005]

现有的快速烤燃数值计算方法缺陷:

[0006]

(1)采用质量流率和线性温度-时间历史加载到燃料入口,计算与试验环境温度历史曲线在升温段吻合较差,不能很好的描述火焰温度成长过程。

[0007]

(2)快烤数值计算需要建立空气域,为了模拟火焰燃烧环境,空气域尺寸需要远大于弹体尺寸,因此造成计算量成倍增加,计算效率降低。

[0008]

(3)现有的含空气域快速烤燃数值计算并非直接将温度加载到弹体表面,而是通过高温燃气的辐射和对流作用加热,计算结果受网格尺寸、空气域尺寸等因素影响较大,计算精度差。

技术实现要素:

[0009]

有鉴于此,本发明提供了一种炸药快速烤燃的评估方法,能够对现有的含空气域快速烤燃计算进行优化,实现无空气域炸药快速烤燃的评估。

[0010]

本发明是通过下述技术方案实现的:

[0011]

一种炸药快速烤燃的评估方法,该评估方法的具体步骤如下:

[0012]

步骤一,搭建快速烤燃试验系统,开展快速烤燃试验;

[0013]

步骤二,根据快速烤燃试验系统建立含空气域的快速烤燃计算模型进行仿真;所述含空气域的快速烤燃计算模型包括:试验弹模型、空气域、燃料入口及燃料出口;

[0014]

步骤三,对含空气域的快速烤燃计算模型中的试验弹模型内的装药模型进行不同尺寸的计算,即通过改变装药模型的直径,通过计算获得不同装药模型直径下的装药模型的点火时间a;

[0015]

步骤四,建立不含空气域的快速烤燃计算模型,所述不含空气域的快速烤燃计算模型仅包括试验弹模型;试验弹模型的弹壳模型的外壁面采用热通量边界作为加热边界;根据该不含空气域的快速烤燃计算模型,在与步骤三中的装药模型的直径相同的条件下,计算装药模型的点火时间b,并通过调节热通量边界大小,使得步骤三中的点火时间a与所述点火时间b相等;最终得到热通量边界与对应的装药模型的直径之间的散点对应关系,并将该散点拟合为曲线;

[0016]

步骤五,根据装药模型的任一直径及根据步骤四的曲线计算得到的热通量边界,将该热通量边界加载到试验弹模型的外壁面进行计算,获取装药模型内部温度变化、点火时间及点火温度,对炸药快速烤燃特性进行评估。

[0017]

进一步的,在步骤一中,所述试验系统包括:燃油池、试验弹、热电偶、支架、悬挂杆、点火装置及温度记录仪;所述试验弹包括:弹壳和装填在弹壳内的装药;试验弹通过悬挂杆固定在支架上,燃油池位于试验弹的正下方,且试验弹的最低处与燃油池的燃油上表面之间的距离为300mm,燃油池内的燃油与点火装置连接;热电偶安装在试验弹的外部,且热电偶位于所述试验弹的轴线延长线上,所述热电偶与试验弹的外端面的最近距离为50mm,所述温度记录仪与热电偶电性连接;

[0018]

进行快速烤燃试验时,点火装置点燃所述燃油,燃油池内的燃油燃烧产生火焰及高温燃气,并在试验弹的周围形成火焰场,试验弹的装药在火焰场内升温,当火焰场的温度高过试验弹的装药的燃点时当试验弹的装药的最高温度高于其燃点时,装药点火;热电偶测量在燃油池的燃油燃烧时,试验弹所处火焰场的环境温度,温度记录仪记录热电偶所测量的环境温度随时间的变化,得到试验的环境温度随时间的变化曲线。

[0019]

进一步的,在步骤二中,所述试验弹模型与所述试验弹完全相同,包括:弹壳模型和装填在弹壳模型内的装药模型;所述燃料入口为燃油池的燃油燃烧产生的高温燃气,燃料入口的边界条件为质量流量入口边界,质量流量入口边界采用温度分段函数和质量流率拟合试验环境温度;试验弹模型的最低处距燃料入口距离与试验弹的最低处与燃油池的燃油上表面之间的距离相同;燃料出口的边界条件为压力出口边界;通过调节所述燃气质量流率和温度分段函数来模拟燃油池的燃油燃烧产生的火焰场的情况,计算得到试验弹模型所处火焰场的环境温度随时间的变化曲线,若该计算得到试验弹模型所处火焰场的环境温度随时间的变化曲线与试验得到的环境温度随时间的变化曲线在同一时间点的环境温度差值在设定范围内,说明所建立的计算模型能够描述所述快速烤燃试验系统的火焰场。

[0020]

进一步的,在步骤四中,采用origin软件中的单相指数衰减函数,对热通量边界与对应的装药模型的直径之间的散点对应关系进行拟合。

[0021]

进一步的,在步骤四中,采用matlab软件对热通量边界与对应的装药模型的直径之间的散点对应关系进行拟合。

[0022]

进一步的,热通量边界与对应的装药模型的直径之间的散点对应关系拟合为曲线后的表达式如下:

[0023][0024]

其中,φ为热通量边界,d为装药模型的直径。

[0025]

进一步的,在步骤四中,热通量边界与对应的装药模型的直径之间的散点对应关系拟合为曲线后的表达式如下:

[0026][0027]

其中,φ为热通量边界,d为装药模型的直径。

[0028]

进一步的,在步骤三之前,需要对步骤二建立的含空气域的快速烤燃计算模型进行网格划分,划分空气域网格尺寸为100mm,划分试验弹模型的网格尺寸为2mm。

[0029]

有益效果:本发明提出的炸药快速烤燃评估方法,一方面优化了现有的快速烤燃计算方法,另一方面提出新的快速烤燃计算方法。

[0030]

(1)对现有含空气域的快速烤燃计算方法,本发明的质量流量入口边界采用温度分段函数和质量流率拟合试验环境温度,即通过采用温度分段函数拟合试验环境温度,并且与燃气质量流率共同作用,得到含空气域的快速烤燃计算模型的入口边界条件,解决了现有计算方法计算的环境温度与试验的环境温度吻合较差的问题。

[0031]

(2)本发明建立仅考虑试验弹的快速烤燃计算模型,采用热通量边界作为快速烤燃数值计算边界条件,即以热通量边界作为加热边界,使计算模型简化,提高快速烤燃数值模拟计算效率;解决了现有的含空气域的快速烤燃计算模型计算量大、影响因素复杂等问题。

[0032]

(3)本发明采用origin软件中的单相指数衰减函数,对热通量边界与装药模型的直径的关系进行拟合,得到热通量边界与装药模型的直径间的关系式,可减少试验与计算数量,根据装药模型的尺寸即可选择合适的加热边界进行快速烤燃计算,大大提高快速烤燃的数值计算效率。

[0033]

(4)本发明进行网格收敛性分析,空气域采用大尺寸网格,试验弹模型采用小尺寸网格,不同尺寸网格进行计算,并确保计算收敛,在确保计算精度前提下,提高了计算效率。

附图说明

[0034]

图1为背景技术中含空气域的计算模型图;

[0035]

图2为背景技术中试验与仿真的环境温度图;

[0036]

图3为本发明的快速烤燃试验系统组成图;

[0037]

图4为本发明的试验与仿真的环境温度随时间的变化曲线;

[0038]

图5为本发明的含空气域的快速烤燃计算模型图;

[0039]

图6为网格收敛性分析图,(a)为空气域的不同网格下装药模型的温度随时间的变化曲线图(b)为试验弹模型的不同网格下装药模型的温度随时间的变化曲线图;

[0040]

图7为本发明的不含空气域的快速烤燃计算模型图;

[0041]

图8为本发明的热通量边界与对应的装药模型的直径之间的关系图;

[0042]

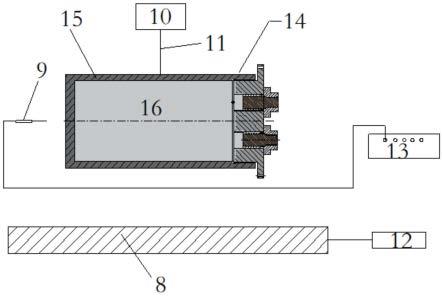

其中,1-燃料入口,2-试验弹模型,3-燃料出口,4-空气域,5-弹壳模型,6-装药模型,7-外壁面,8-燃油池,9-热电偶,10-支架,11-悬挂杆,12-点火装置,13-温度记录仪,14-试验弹,15-弹壳,16-装药。

具体实施方式

[0043]

下面结合附图并举实施例,对本发明进行详细描述。

[0044]

本实施例提供了一种炸药快速烤燃的评估方法,该评估方法的具体步骤如下:

[0045]

步骤1,搭建快速烤燃试验系统,并开展快速烤燃试验,如图3所示,所述试验系统包括:燃油池8、试验弹14、热电偶9、支架10、悬挂杆11、点火装置12及温度记录仪13;所述试验弹14包括:弹壳15和装填在弹壳15内的装药16,装药16的长径比为2,弹壳15的壁厚为6mm;试验弹14通过悬挂杆11固定在支架10上,燃油池8位于试验弹14的正下方,且试验弹14的最低处与燃油池8的燃油上表面之间的距离为300mm,燃油池8内的燃油与点火装置12连接;热电偶9由安装架和岩棉定位安装在试验弹14的外部,且热电偶9位于所述试验弹14的轴线延长线上,所述热电偶9与试验弹14的外端面的最近距离为50mm,所述温度记录仪13与热电偶9电性连接;

[0046]

进行快速烤燃试验时,点火装置12点燃所述燃油,燃油池8内的燃油燃烧产生火焰及高温燃气,并在试验弹14的周围形成火焰场,试验弹14的装药16在火焰场内升温,当试验弹14的装药16的最高温度高于其燃点时,装药16点火;热电偶9测量在燃油池8的燃油燃烧时,试验弹14所处火焰场的环境温度,温度记录仪13记录热电偶9所测量的环境温度随时间的变化,得到试验的环境温度随时间的变化曲线,如图4实线所示;

[0047]

步骤2,根据快速烤燃试验系统建立含空气域的快速烤燃计算模型进行仿真,如图5所示,所述含空气域的快速烤燃计算模型包括:试验弹模型2、空气域4、燃料入口1及燃料出口3;试验弹模型2与所述试验弹14完全相同,包括:弹壳模型5和装填在弹壳模型5内的装药模型6;所述燃料入口1为燃油池8的燃油燃烧产生的高温燃气,燃料入口1的边界条件为质量流量入口边界,指定燃料入口1的燃气质量流率,边界温度采用分段函数,即温度分段函数拟合试验环境温度进行计算,最终即质量流量入口边界采用温度分段函数和质量流率拟合试验环境温度;试验弹模型2的最低处距燃料入口1距离与试验弹14的最低处与燃油池8的燃油上表面之间的距离相同,均为300mm;燃料出口3的边界条件为压力出口边界;通过调节所述燃气质量流率和温度分段函数来模拟燃油池8的燃油燃烧产生的火焰场的情况,计算得到试验弹模型2所处火焰场的环境温度随时间的变化曲线,如图4虚线所示,若该虚线与试验得到的环境温度随时间的变化曲线(即图4的实线)基本吻合(即虚线和实线在同一时间点的环境温度差值在设定范围内),说明所建立的计算模型能够描述所述快速烤燃试验系统的火焰场;

[0048]

步骤3,对步骤2建立的含空气域的快速烤燃计算模型进行网格划分,并进行网格收敛性分析;由于含空气域的快速烤燃计算模型的网格尺寸对计算结果影响较大,因此,需要对不同区域进行网格收敛性计算,对空气域4分别进行网格尺寸为150mm、100mm和70mm的计算,随着网格尺寸的减小,装药模型6的点火时间逐渐延迟,且有收敛趋势,如图6(a)所示;对试验弹模型2分别进行网格尺寸为2.5mm、2mm和1.5mm计算,随着网格尺寸的减小,装药模型6的点火时间逐渐延迟,且有收敛趋势,如图6(b)所示;为平衡计算效率与计算精度,

划分空气域4网格尺寸为100mm,划分试验弹模型2的网格尺寸为2mm;

[0049]

步骤4,根据划分完网格的含空气域的快速烤燃计算模型,对试验弹模型2内的装药模型6进行不同尺寸的计算,即通过改变装药模型6的直径d,通过计算获得不同装药模型6直径d下的装药模型6的点火时间a;

[0050]

步骤5,建立不含空气域的快速烤燃计算模型,如图7所示,所述不含空气域的快速烤燃计算模型仅包括试验弹模型2;试验弹模型2的弹壳模型5的外壁面7采用热通量边界作为加热边界;根据该不含空气域的快速烤燃计算模型,在与步骤4中的装药模型6的直径相同的条件下,计算装药模型6的点火时间b,并通过调节热通量边界大小,使得步骤4中的点火时间a与所述点火时间b相等;最终得到热通量边界与对应的装药模型6的直径d之间的关系,如图8中散点图所示;

[0051]

步骤6,采用origin软件中的单相指数衰减函数或matlab软件,对图8中散点图进行拟合,得到热通量边界φ与装药模型6的直径d的关系式为:

[0052][0053]

步骤7,根据装药模型6的任一直径d及由公式(1)中计算得到的对应的热通量边界φ,将该热通量边界φ加载到试验弹模型2的外壁面7进行计算,获取装药模型6内部温度变化、点火时间、点火温度等信息,对炸药快速烤燃特性进行评估。

[0054]

综上所述,以上仅为本发明的较佳实施例而已,并非用于限定本发明的保护范围。凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。