1.本技术涉及晶片托盘堆叠的领域,尤其是涉及一种具有倍行程输送装置的晶片托盘换盘机构。

背景技术:

2.目前,托盘在晶片(ic)封测阶段是作为共通性的晶片乘载盘,各家半导体厂商会根据需求设计不同用途的机台,用于承载并移动承载晶片的托盘。这些机台之间虽然设计厂商不同,但往往都遵循电子元件工业联合会(jointelectrondeviceengineeringcouncil,jedec)规范的尺寸进行设计以保证晶片可以在各测试站进行转移。

3.晶片在最终测试阶段需要对不同等级的良品、次级良品、及各种类型的不良品进行分类,根据不同需求,从数种类别到数十种类别都有可能。若要对不同类别晶片进行区分,最简单的方式就是一个托盘承载一种类别的晶片。然而实际操作上会遇到空间不足的问题,如图1所示,在机台大小被限制的情况下,平面化的机台上能容许托盘的数量是有限的。

技术实现要素:

4.为了在有限的空间内进行叠盘与换盘,使机台空间能最大效率化地利用,本技术提供一种具有倍行程输送装置的晶片托盘换盘机构。

5.第一方面,本技术提供一种具有倍行程输送装置的晶片托盘换盘机构,采用如下的技术方案:一种具有倍行程输送装置的晶片托盘换盘机构,包括:托盘装置,包括在垂直方向上由上往下依次配置的持盘部、水平移动部及垂直移动部,其中,所述持盘部用于接收至少一个托盘,并且对所述至少一个托盘进行保持或释放,所述水平移动部能够在水平方向上往复移动,并且对所述至少一个托盘进行保持或释放,所述垂直移动部用以承载所述至少一个托盘,并且将承载的所述至少一个托盘在垂直方向上移动至一第一位置、一第二位置或一第三位置;以及倍行程输送装置,所述倍行程输送装置连接所述水平移动部,用于带动所述水平移动部在水平方向上移动到所述第二位置或一第四位置。

6.通过采用上述技术方案,垂直移动部能够带动托盘上下移动,而持盘部能够对垂直移动部上的托盘进行保持或释放,便于水平移动部能够获取垂直移动部上剩余托盘中相应的托盘并进行水平移动,最终经过垂直移动部、持盘部和水平移动部的配合,使得想要使用的托盘位于所有托盘的最上方。突破了传统平面化机台的设计思路,在有限的空间内利用三维空间进行叠盘与换盘,便于使机台空间最大效率化地利用。

7.在一个具体的可实施方案中,所述倍行程输送装置包括:

基座;驱动部,设于所述基座,所述驱动部包括驱动轮和从动轮,所述驱动轮连接有驱动马达,所述驱动轮与所述从动轮之间连接有驱动皮带;连结部,包括移动轨道,所述移动轨道能水平移动地设于所述基座,所述移动轨道固定地连接至所述驱动皮带的一部分,并且所述移动轨道上设有第一皮带轮以及第二皮带轮,所述第一皮带轮与所述第二皮带轮之间连接有从动皮带,所述从动皮带的一部分固定地连接至所述基座;以及移动件,可移动地连接至所述移动轨道,并且所述移动件固定地连接至所述从动皮带的另一部分以及固定地连接至所述水平移动部;其中,当所述驱动皮带被驱动往一第一旋转方向旋转的同时带动所述移动轨道往一第一方向移动一第一距离,进而通过所述从动皮带与所述移动件带动所述水平移动部往所述第一方向移动一第二距离,直到所述水平移动部位移至所述第四位置,其中所述第二距离为所述第一距离的二倍,以及当所述驱动皮带被驱动往一第二旋转方向旋转的同时带动所述移动轨道往一第二方向移动所述第一距离,进而通过所述从动皮带与所述移动件带动所述水平移动部往所述第二方向移动所述第二距离,直到所述水平移动部位移至所述第二位置。

8.通过采用上述技术方案,当驱动皮带被驱动往第一旋转方向旋转的同时带动该移动轨道往第一方向移动第一距离,进而通过该从动皮带与该移动件带动该水平移动部往该第一方向移动第二距离,直到该水平移动部位移至该第四位置,其中该第二距离为该第一距离的二倍,实现了倍率驱动,当该驱动皮带被驱动往第二旋转方向旋转的同时带动该移动轨道往该第二方向移动该第一距离,进而通过该从动皮带与该移动件带动该水平移动部往该第二方向移动该第二距离,直到该水平移动部位移至该第二位置,具有适于在小空间内带动物体移动的优点。

9.在一个具体的可实施方案中,所述驱动皮带的一部分设有第一固定块,所述移动轨道通过所述第一固定块固定地连接至所述驱动皮带的一部分。

10.通过采用上述技术方案,便于将驱动皮带与移动轨道进行连接,以实现驱动皮带带动移动轨道移动的目的。

11.在一个具体的可实施方案中,所述持盘部包括保持框,所述保持框环周的内侧壁之间形成有可容纳所述至少一个托盘的保持空间,所述保持框的至少相对两侧壁上分别设有至少一个第一气缸,当所述至少一个托盘被容纳于所述保持空间时,所述至少一个第一气缸运作以将所述至少一个托盘固定在所述保持空间,当解除所述第一气缸的运作时释放所述至少一个托盘。

12.通过采用上述技术方案,便于对位于持盘部内的托盘进行限位,以实现持盘部对托盘的保持。同时,气缸的设置也便于实现对托盘的释放。

13.在一个具体的可实施方案中,所述水平移动部包括移动框,所述移动框环周的内侧壁之间形成有可容纳所述至少一个托盘的移动空间,所述移动框的至少相对两侧壁上分别设有至少一个第二气缸,当所述至少一个托盘被容纳于所述移动空间时,所述至少一个第二气缸运作以将所述至少一个托盘固定在所述移动空间,当解除所述第二气缸的运作时释放所述至少一个托盘。

14.通过采用上述技术方案,便于对位于水平移动部内的托盘进行限位,以实现水平移动部对托盘的保持。同时,气缸的设置也便于实现对托盘的释放。

15.在一个具体的可实施方案中,所述垂直移动部包括承载板,所述承载板的底部连接有升降元件,所述升降元件用于驱动所述承载板在竖直方向上移动,以将放置在所述承载板上的所述至少一个托盘从所述第一位置上升移动至所述第二位置或所述第三位置,或者从所述第二位置或所述第三位置下降移动至所述第一位置。

16.通过采用上述技术方案,便于将托盘在竖直方向上移动至指定位置,实现与持盘部和水平移动部的配合。

17.在一个具体的可实施方案中,所述第一位置、所述第二位置及所述第三位置在竖直方向上重叠且具有不同的水平高度,并且所述第二位置与所述第四位置具有相同的水平高度。

18.通过采用上述技术方案,使得托盘的移动都是沿一个竖直方向或一个水平方向,相对于路径不固定或不在一条直线上的方式来说,能够再移动程度上提高移动效率,也能在一定程度上避免由于路径不在一条直线上而带来的托盘错位甚至是洒落。

19.第二方面,本技术提供一种倍行程输送装置,采用如下的技术方案:一种倍行程输送装置,包括:基座;驱动部,设于所述基座,所述驱动部包括驱动轮和从动轮,所述驱动轮连接有驱动马达,所述驱动轮与所述从动轮之间连接有驱动皮带;连结部,包括移动轨道,所述移动轨道能水平移动地设于所述基座,所述移动轨道固定地连接至所述驱动皮带的一部分,并且所述移动轨道上设有第一皮带轮以及第二皮带轮,所述第一皮带轮与所述第二皮带轮之间连接有从动皮带,所述从动皮带的一部分固定地连接至所述基座;以及移动件,可移动地连接至所述移动轨道,并且所述移动件固定地连接至所述从动皮带的另一部分。

20.通过采用上述技术方案,当驱动皮带往一方向旋转的同时会带动该移动轨道往一方向移动一倍距离,进而通过从动皮带带动移动件移动二倍距离,实现了倍率驱动,具有适于在小空间内带动物体移动的优点。

21.在一个具体的可实施方案中,所述驱动皮带的一部分设有第一固定块,所述移动轨道通过所述第一固定块固定地连接至所述驱动皮带的一部分。

22.通过采用上述技术方案,便于将驱动皮带的一部分固定连接至移动轨道,从而使得移动轨道能随着移动轨道一起移动。

23.在一个具体的可实施方案中,所述从动皮带的一部分设有第二固定块,所述从动皮带的一部分通过所述第二固定块固定地连接至所述基座。

24.通过采用上述技术方案,便于将从动皮带的一部分固定连接至基座,从而使得移动轨道移动一倍距离时,与从动皮带另一部分连接的移动件能移动二部距离。

25.综上所述,本技术包括以下至少一种有益技术效果:1.经过垂直移动部、持盘部和水平移动部的配合,能够使想要使用的托盘位于所有托盘的最上方,突破了传统平面化机台的设计思路,在有限的空间内利用三维空间进行

叠盘与换盘,便于使机台空间最大效率化地利用;2.当驱动皮带被驱动往第一旋转方向旋转的同时带动该移动轨道往第一方向移动第一距离,进而通过该从动皮带与该移动件带动该水平移动部往该第一方向移动第二距离,直到该水平移动部位移至该第四位置,其中该第二距离为该第一距离的二倍,实现了倍率驱动,具有适于在小空间内带动物体移动的优点。

附图说明

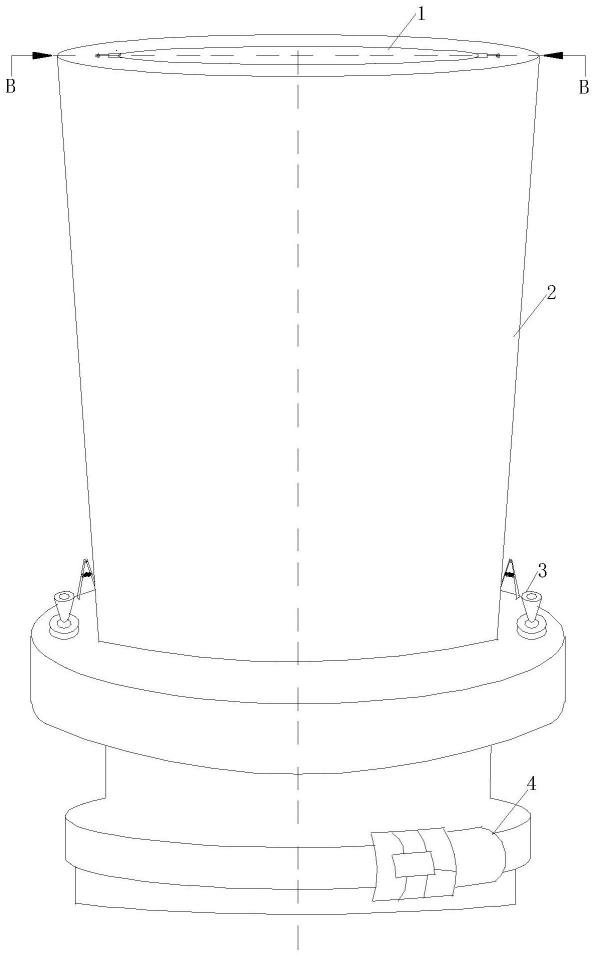

26.图1为背景技术中平面化晶片托盘机台的立体图;图2为本技术实施例的晶片托盘换盘机构的立体图;图3为本技术实施例的倍行程输送装置的立体图;图4a为本技术实施例的倍行程输送装置处于缩回状态下的立体图;图4b为本技术实施例的倍行程输送装置处于伸出状态下的立体图;图5a为本技术实施例的倍行程输送装置处于缩回状态的平面示意图;图5b为本技术实施例的倍行程输送装置处于伸出状态的平面示意图;图6a至图6k为本技术实施例的用于体现托盘装置配合倍行程输送装置进行更换及堆叠托盘的系列动作的立体示意图;图7a至图7k为本技术实施例的用于体现托盘装置配合倍行程输送装置进行更换及堆叠托盘的系列动作的平面示意图。

27.附图标记说明:1、托盘装置;11、持盘部;110、保持空间;111、保持框;112、第一气缸;12、水平移动部;120、移动空间;121、移动框;122、第二气缸;13、垂直移动部;131、承载板;132、升降元件;2、倍行程输送装置;20、基座;21、驱动部;211、驱动轮;212、从动轮;213、驱动马达;214、驱动皮带;22、连结部;221、移动轨道;222、第一固定块;223、第一皮带轮;224、第二皮带轮;225、从动皮带;226、第二固定块;23、移动件;3、托盘;3a、目标盘;3b、完成盘;d1、第一方向;d2、第二方向;r1、第一旋转方向;r2、第二旋转方向;p1、第一位置;p2、第二位置;p3、第三位置;p4、第四位置。

具体实施方式

28.以下结合附图对本技术作进一步详细说明。

29.本技术实施例公开一种具有倍行程输送装置的晶片托盘换盘机构。如图2所示,晶片托盘换盘机构包括托盘装置1和倍行程输送装置2。其中,托盘装置1是用于将至少一个托盘3在垂直方向上移动以实现堆叠多个托盘3的装置,托盘装置1包括在垂直方向上由上往下依次配置的持盘部11、水平移动部12及垂直移动部13,倍行程输送装置2与水平移动部12连接。

30.如图2所示,持盘部11用于接收托盘3,并且对托盘3进行保持或释放。持盘部11包括保持框111,保持框111环周的内侧壁之间形成可容纳多个托盘的保持空间110,该保持框111至少在其相对的两侧壁上分别设置多个第一气缸112,当托盘3被容纳于保持空间110时,第一气缸112运作可以抵住托盘3以将托盘3固定在保持空间110内,当解除第一气缸112的运作时则释放保持空间110内的托盘3。

31.具体而言,第一气缸112被安装于保持框111的外侧,第一气缸112的气缸轴端部可

设置托持件或夹爪(图中未显示),并且使托持件或夹爪在第一气缸112未运作时脱离保持框111的保持空间110,而当第一气缸112运作时则经由气缸轴使托持件或夹爪伸出以适当地托住或夹住保持空间110内的托盘3的外侧壁,因此,借由相对保持框111两侧的托持件托住或夹爪夹住容纳于保持空间110中的托盘3的相对两侧而将托盘3固定。

32.更明确地说,保持框111的周围侧壁的内围尺寸大于托盘3的外围尺寸,使得托盘3可以容易地被容纳于保持空间110中。当托盘3被容纳于保持空间110中时,第一气缸112运作以经由气缸轴使托持件托住或夹爪夹住托盘3的侧壁,进而将托盘3固定,而当解除第一气缸112的运作时,则托持件或夹爪通过气缸轴退缩而脱离托盘3,从而可以将托盘3取出保持空间110。

33.如图2所示,水平移动部12用于接收托盘3,并且可以借由倍行程输送装置2的驱动而在水平方向上往复移动,以对托盘3进行保持或释放。具体的,水平移动部12包括一移动框121,移动框121环周的内侧壁之间形成可容纳托盘3的移动空间120,移动框121的至少相对两侧壁分别设置多个第二气缸122,当托盘3被容纳于移动空间120内时,多个第二气缸122运作以将移动空间120内的托盘3抵住固定,当解除第二气缸122的运作时则释放移动空间120内的托盘3。

34.具体而言,第二气缸122被安装于移动框121的外侧壁,第二气缸122的气缸轴端部可设置托持件或夹爪(图中未显示),并且使托持件或夹爪在第二气缸122未运作时脱离移动框121的移动空间120,而当第二气缸122运作时则经由气缸轴使托持件或夹爪适当地托住或夹住移动空间120内的托盘3的外侧壁,因此,借由相对移动框121两侧的托持件拖住或夹爪夹住容纳于移动空间120中的托盘3的相对两侧而将托盘3固定。

35.更明确地说,移动框121的周围侧壁的内围尺寸大于托盘3的外围尺寸,使得托盘3可以容易地被容纳于移动空间120中;当托盘3被容纳于移动空间120中时,第二气缸122运作以经由气缸轴使托持件或夹爪伸出至托盘3的侧壁,进而将托盘3拖住或夹住以固定,而当解除第二气缸122的作动时,则托持件或夹爪通过气缸轴退缩而脱离托盘3,从而可以将托盘3取出移动空间120。

36.如图2所示,垂直移动部13为用于承载托盘3的设备,并且可以将承载的托盘3在垂直方向上移动至移动空间120或保持空间110。具体而言,垂直移动部13包括一承载板131,承载板131的底面连接一升降元件132,升降元件132可以是由伺服马达驱动的升降螺杆,也可以是气缸、液压缸等,本技术对此不做具体限定。升降元件132经由轴杆连接至承载板131以驱动承载板131在垂直方向上移动,进而将放置在承载板131上的托盘3从当前的初始位置上升移动至移动空间120或保持空间110,或者从移动空间120或保持空间110下降移动至初始位置。其中,初始位置是指升降元件132将承载板131下降至最低的位置。

37.更进一步地说,水平移动部12借由倍行程输送装置2的驱动可以在水平方向移动至垂直移动部13的一侧,或者在水平方向由垂直移动部13的一侧移动至垂直移动部13与持盘部11之间。

38.其中,倍行程输送装置2是指其驱动端移动一行程时,输出端可以移动倍数行程的装置,在本实施例中,倍行程输送装置2的输出端可以输出二倍的行程。因此,利用倍行程输送装置2连接水平移动部12以带动水平移动部12在水平方向上移动,具有能够在较小的空间中作业的优点。

39.如图3所示,倍行程输送装置2包括:一基座20、一驱动部21、一连结部22和一移动件23。其中,驱动部21设于基座20;该驱动部21包括一驱动轮211和一从动轮212,驱动轮211连接有驱动马达213,驱动马达213和从动轮212均固定于基座20,驱动轮211与从动轮212之间连接驱动皮带214,驱动马达213运转时带动驱动皮带214往第一旋转方向r1或第二旋转方向r2旋转。驱动皮带214的一侧安装有第一固定块222,当驱动皮带214往第一旋转方向r1旋转时,设有第一固定块222的驱动皮带214一侧往第一方向d1(图中所示的右侧方向)移动;当驱动皮带214往第二旋转方向r2旋转时,设有第一固定块222的驱动皮带214一侧往相反的第二方向d1(图中所示的左侧方向)移动。

40.如图3所示,连结部22为用来连接驱动部21与移动件23的部件,其包括可水平移动地配置于基座20的移动轨道221,该移动轨道221通过第一固定块222固定地连接至驱动皮带214的一部分,使得第一固定块222被驱动皮带214带动的同时也带动移动轨道221在水平方向上移动。移动轨道221的底部安装有第一皮带轮223与第二皮带轮224,第一皮带轮223与第二皮带轮224之间连接有从动皮带225,并且从动皮带225的一侧连接有第二固定块226,第二固定块226固定地连接至基座20,而移动件23则固定在从动皮带225的另一侧。

41.因此,如图4a至图4b以及图5a至图5b所示,当驱动轮211运作以驱动该驱动皮带214在第一旋转方向r1旋转时,位于驱动皮带214一侧的第一固定块222带动移动轨道221往第一方向d1(图中所示的右侧方向)移动第一距离l1,此时由于从动皮带225的一侧经由第二固定块226被固定在基座20,因此固定在从动皮带225的另一侧的移动件23也被从动皮带225同步拉动该第一距离l1,最终使得移动件23本身移动的第一距离l1加上移动轨道221移动的第一距离l1而获得该第一距离l1的二倍的第二距离l2。

42.当驱动轮211运作以驱动该驱动皮带214往第二旋转方向r2旋转时,位于驱动皮带214一侧的第一固定块222带动移动轨道221往第二方向d2(图中所示的左侧方向)移动第一距离l1,此时由于从动皮带225的一侧经由第二固定块226被固定在基座20,因此固定在从动皮带225的另一侧的移动件23也被从动皮带225同步拉动而退缩该第一距离l1,最终使得移动件23本身移动退缩的第一距离l1加上移动轨道221移动退缩的第一距离l1而退缩该第一距离l1的二倍的第二距离l2。简单地说,借由驱动部21驱动移动轨道221移动一距离的同时可以使移动件23移动两倍距离,因此可以将整个倍行程输送装置2的体积缩小,适于在小空间中进行机构传输。

43.本技术是藉由垂直移动部3或水平移动部12将所承载的至少一托盘3于不同位置之间移动,藉此达到叠盘或换盘的目的,为了便于后续的说明,请参阅图7a,托盘3于前述初始位置所在处定义为一第一位置p1,移动至移动框121所在处定义为一第二位置p2,移动至保持框111所在处定义为一第三位置p3,第二位置p2同时代表水平移动部12尚未作动,当水平移动部12作动后使移动框121移动至一侧所在位置则定义为一第四位置p4。亦即,第一位置p1、第二位置p2及第三位置p3是在同一垂直方向上重叠,但是第一位置p1、第二位置p2及第三位置p3的水平高度依次增大。第二位置p2与第四位置p4具有相同的水平高度,且第四位置p4与第一位置p1、第二位置p2及第三位置p4不重叠。

44.接下来就本技术应用于对晶片托盘进行换盘作业的操作方式以图6a至图6k以及图7a至图7k的示例说明如下:如图6a及图7a所示,显示的是垂直移动部13的承载板131承载了多个托盘3,并且

需要将堆叠在承载板131上的多个托盘3中的一个(以下称目标盘3a)移出来以承载分类后的晶片,并将原本在保持框111中的托盘(以下称完成盘3b)回归堆叠至承载板131上。

45.首先使移动框121位于第二位置p2以对应垂直移动部13与持盘部11;然后,如图6b及7b所示,垂直移动部13的升降元件132驱动承载板131上升通过移动框121的移动空间120以将承载板131上的托盘3往上移至第三位置p3,并且在第一气缸112解除对保持框111内的完成盘3b的夹持后使承载板131继续上升以使堆叠的托盘3撑起该完成盘3b。在此状态下,如图6c及7c所示,设置在保持框111的第一气缸112运作以夹住目标盘3a之上的托盘3后再使垂直移动部13下降,直到目标盘3a移至第二位置p2。如图6d及图7d所示,此时设置在移动框121的第二气缸122运作以夹住目标盘3a,并且垂直移动部13下降,使承载板131上的未被第二气缸122夹住的其余托盘3再回到第一位置p1。然后,如图6e及图7e所示,倍行程输送装置2运作以将移动框121及被保持在移动框121内的目标盘3a从第二位置p2移动至第四位置p4,使原来的第二位置p2呈现净空。接下来,如图6f及图7f所示,垂直移动部13上升以使堆叠在承载板131上的托盘3通过第二位置p2并移动至第三位置p3,并且在第一气缸112解除对保持框111内的托盘3的夹持后使得承载板131堆叠全部的托盘3及完成盘3b。然后,如图6g及图7g所示,垂直移动部13下降而使所述堆叠的托盘3及完成盘3b从该第三位置p3往下移动到第一位置p1。再接下来,如图6h及图7h所示,倍行程输送装置2将移动框121及其夹持的目标盘3a从第四位置p4水平移动至第二位置p2。再如图6i及图7i所示,垂直移动部13上升至第二位置p2以将承载板131上的托盘3及完成盘3b堆叠至移动框121内的目标盘3a下方。然后,如图6j及图7j所示,在第二气缸122解除对移动框121内的目标盘3a的夹持后使垂直移动部13再往上移动至第三位置p3,使堆叠的目标盘3a进入保持框111内,再由第一气缸112将该目标盘3a夹持固定。如图6k及图7k所示,然后再使垂直移动部13往下移动回到第一位置p1,完成将目标盘3a移出并且将完成盘3b回归堆叠的换盘工作。在保持框111内的目标盘3a用以供放置分类后的晶片,放置完成后需要回归堆叠时即成为下一个完成盘,以此类推。

46.综合以上所述,本发明经由上述工作流程,由水平移动部12夹持移出堆叠的托盘3中的一个目标盘3a,并将目标盘3a移至最高位置的持盘部11以替换完成承载分类后的晶片的完成盘3b,再改变其他托盘3的堆叠位置以达到换盘的目的,前述持盘部11、水平移动部12及垂直移动部13的运作顺序、运作持续时间是依据每个托盘所要堆叠放置的位置而定,并且利用预先设计的电脑程式予以规划安排,使整体的换盘作业自动化而有效率。

47.以上均为本技术的较佳实施例,并非依此限制本技术的保护范围,故:凡依本技术的结构、形状、原理所做的等效变化,均应涵盖于本技术的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。