1.本发明涉及自动化技术领域,涉及一种高速旋转检测设备。

背景技术:

2.现有的探针分选大多都是采用人工筛选,人工手持检测探针对产品进行检测,由于0.2mm、0.25mm、0.3mm的探针越来越常见,对于这么细小的探针,分选人员靠眼睛分辨探针,极易混淆,同时人工在分选过程还不可避免会对探针表面造成损伤,影响探针质量。

技术实现要素:

3.本发明要解决的技术问题是提供一种检测的良率和效率飞速的提高,减少人为因素误判造成的损失的高速旋转检测设备。

4.为了解决上述技术问题,本发明解决其技术问题所采用的技术方案是:

5.一种高速旋转检测设备,包括转盘以及挡环,所述挡环套设在所述转盘上,所述转盘上设置有多个定位工位,所述挡环周围设置上料机构、检测机构以及多个下料机构,所述上料机构、检测机构以及多个下料机构与定位工位一一对应设置,通过转盘带动定位工位上的元件经由检测机构检测后在对应的下料机构进行下料;

6.所述定位工位包括定位块,所述定位块设置在所述转盘边缘,所述定位块上设置有定位开槽,所述元件的中部设置在所述定位开槽上,且所述定位开槽边缘的平面为光滑表面。

7.进一步地,所述定位块上设置有第一开口,所述元件顶部穿设在所述第一开口上,所述转盘上开设有第二开口,所述元件底部穿设在所述第二开口上,所述定位开槽设置在位于第一开口与第二开口之间的定位板上。

8.进一步地,所述检测机构包括光源和相机,所述相机与光源分别设置在所述定位块两侧,所述相机与调节架连接,所述挡环上设置有检测开口,所述检测开口与所述第一开口、第二开口相对设置,相机通过检测开口对穿设在第一开口、第二开口上的元件顶部以及元件底部进行视觉检测。

9.进一步地,所述上料机构包括上料轨道以及检测架,所述挡环上设置有上料口,所述上料轨道与上料口相连通,通过所述上料轨道将元件输送至定位开槽上,所述检测架设置在所述挡环上,所述检测架上设置有用于检测定位工位上料情况的检测传感器,所述检测传感器与所述上料口相对设置。

10.进一步地,所述下料机构包括吹气部件以及下料管,所述挡环上设置有下料口,所述下料口与所述定位开槽相对设置,所述下料管与所述下料口相连接,所述吹气部件与所述定位块相对设置,通过吹气部件将定位开槽上的元件吹落至下料管进行下料。

11.进一步地,所述下料机构还包括挡料杆,所述下料口上设置有挡料口,所述挡料口上穿设有挡料杆,所述挡料杆与挡料气缸驱动连接,通过挡料气缸带动挡料杆穿设在下料口与定位开槽之间实现挡料。

12.进一步地,所述吹气部件包括第一气管,所述第一气管上设置有折弯头,所述定位块上设置有导风面,所述导风面与所述折弯头的出气方向平行,通过折弯头对元件头部进行吹气将其吹落至下料口下料。

13.进一步地,所述吹气部件包括第二气管,所述第二气管设置在第一开口与第二开口之间,且所述第二气管的出气方向与所述定位板相对设置,通过第二气管同步对位于第一开口、第二开口上的元件进行吹气将其吹落至下料口下料。

14.进一步地,所述第二气管在第一开口上的投影面积小于第二气管在第二开口上的投影面积。

15.进一步地,所述下料机构还包括检测支架,所述检测支架设置在所述挡环上,所述检测支架上设置有用于检测定位工位下料情况的下料传感器,所述下料传感器与所述下料口相对设置。

16.本发明的有益效果:

17.本发明的检测机构能检测元件数据并对元件分类,通过转盘带动经由检测机构检测后元件在对应的下料机构进行下料,可以提高产品的品质和生产速度,运用自动化检测微小零配件,代替传统人工检测的方式,检测的良率和效率飞速的提高,减少人为因素误判造成的损失,增加产值效益;同时定位开槽边缘的平面为光滑表面,使其可与元件的接触面贴合的更加紧密,避免转盘旋转中元件发生变化和倾斜造成产品损坏,提高产品质量。

附图说明

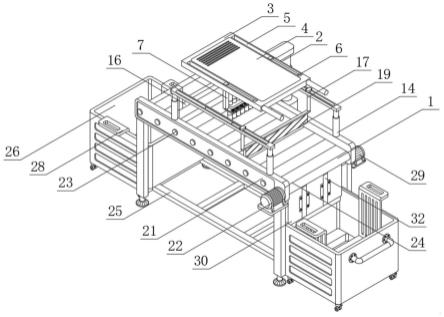

18.图1是本发明的一种高速旋转检测设备示意图。

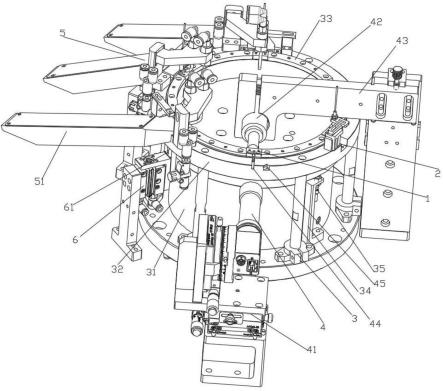

19.图2是本发明的上料机构示意图。

20.图3是本发明的下料机构示意图。

21.图4是本发明的吹气部件示意图。

22.图5是本发明的吹气部件放大示意图。

23.图6是本发明的元件示意图。

24.图7是本发明的安装槽示意图。

25.图中标号说明:1、定位块;11、定位板;12、定位开槽;13、第一开口;14、第二开口;15、导风面;2、上料机构;21、上料口;22、检测架;23、检测传感器;3、机架;31、驱动器;32、挡环;33、转盘;34、支撑架;5、标记传感器;4、相机;41、调节架;42、光源;43、安装架;44、检测开口;45、安装槽;5、下料机构;51、下料管;52、下料口;53、第一气管;531、折弯管;54、第二气管;55、检测支架;56、下料传感器;6、挡料气缸;61、挡料杆;7、元件;71、中部;72、顶部;73、底部;74、圆柱体;

具体实施方式

26.下面结合附图和具体实施例对本发明作进一步说明,以使本领域的技术人员可以更好地理解本发明并能予以实施,但所举实施例不作为对本发明的限定。

27.参照图1-6所示,一种高速旋转检测设备,包括转盘33以及挡环32,所述挡环32套设在所述转盘33上,所述转盘33上设置有多个定位工位,所述挡环32周围设置上料机构2、检测机构以及多个下料机构5,所述上料机构2、检测机构以及多个下料机构5与定位工位一

一对应设置,通过转盘33带动定位工位上的元件7经由检测机构检测后在对应的下料机构5进行下料;

28.所述定位工位包括定位块1,所述定位块1设置在所述转盘33边缘,所述定位块1上设置有定位开槽12,所述元件7的中部71设置在所述定位开槽12上,所述定位开槽12的宽度大于等于所述元件7中部71的直径,且所述定位开槽12边缘的平面为光滑表面。

29.本发明的检测机构能检测元件7数据并对元件7分类,通过转盘33带动经由检测机构检测后元件7在对应的下料机构5进行下料,可以提高产品的品质和生产速度,运用自动化检测微小零配件,代替传统人工检测的方式,检测的良率和效率飞速的提高,减少人为因素误判造成的损失,增加产值效益;同时定位开槽12边缘的平面为光滑表面,使其可与元件7的接触面贴合的更加紧密,避免转盘33旋转中元件7发生变化和倾斜造成产品损坏,提高产品质量。

30.本发明产能可达1pc/每秒,并能记录每个产品的检测数据,进一步提高效率。

31.所述定位开槽12边缘的平面为光滑表面,使其可与元件7的接触面贴合的更加紧密,会将两者连接在一起,dd马达等驱动器31在带动转盘33高速旋转中,保证元件7在定位开槽12中位置不发生变化和倾斜,有效避免旋转中离心力给产品带来刮花的风险,本发明的元件7为探针元件7,探针上与定位板11连接的接触面的表面粗糙度为0.01μ-0.03μ,定位开槽12的宽度略大于所述元件7中部71的直径,尽量增加定位板11与探针的接触面积,可进一步提高两者之间连接力,使得探针在运送过程中不发生变化和倾斜。

32.具体的,所述挡环32内圈上设置有特氟龙层,探针在离心力的带动下与定位板11分离的情况下,使得探针上下两端的圆柱体74沿着所述挡环32转动,亦可避免旋转中离心力给产品带来刮花的风险,同时定位开槽12的宽度略大于所述元件7中部71的直径,可以保证探针转动时的稳定性,避免出现卡料的情况,提高设备的使用率和顺畅性。

33.所述定位开槽12的宽度大于等于所述元件7中部71的直径,减少误判和卡料风险,提高设备的使用率和顺畅性。

34.所述转盘33与dd马达等驱动器31驱动连接,所述驱动器31设置在机架3上,所述挡环32设置在所述机架3上,所述转盘33底部73设置有起始标记,所述机架3上设置有支撑架34,所述支撑架34上设置有与起始标记相匹配的标记传感器5,通过所述标记传感器5对转盘33的初始位置进行校正或者监测,保证转盘33稳定上料。

35.本发明将微小零件通过振动盘上料至转盘33,dd马达旋转至检测工位,检测出尺寸公差并进行分类,通过dd马达高速旋转和图像拍照,准确的计算出产品的尺寸,dd马达高速旋转,保证微小的产品在旋转过程中位置不发生变化,ccd拍照时图像清晰,快速处理图像数据并分类。

36.dd马达高速旋转,通过ccd相机4对零件拍照,通过图像分析测量出尺寸,并根据并尺寸公差范围进行分类,筛选出各种规格范围的零件,通过转盘33旋转下料至不同尺寸料盒。

37.所述定位块1上设置有第一开口13,所述元件7顶部72穿设在所述第一开口13上,所述转盘33上开设有第二开口14,所述元件7底部73穿设在所述第二开口14上,所述定位开槽12设置在位于第一开口13与第二开口14之间的定位板11上。

38.第一开口13和第二开口14可将元件7的顶部72和底部73暴露出来,有利于对元件7

的检测和下料,同时还将探针的重量压在定位板11上,可进一步使得探针与定位板11的连接力,使得探针在运送过程中不发生变化和倾斜。

39.所述检测机构包括光源42和相机4,所述相机4与光源42分别设置在所述定位块1两侧,所述相机4与调节架41连接,所述调节架41可以对相机4的横向、纵向、水平方向、旋转等方向调整相机4拍摄角度,保证相机4拍摄质量;所述挡环32上设置有检测开口44,所述检测开口44与所述第一开口13、第二开口14相对设置,相机4通过检测开口44对穿设在第一开口13、第二开口14上的元件7顶部72以及元件7底部73进行视觉检测。

40.具体的,所述光源42设置在所述定位块1内侧,所述光源42设置在安装架43上,所述光源42照射在第一开口13与第二开口14上,所述相机4设置在挡环32外侧,相机4与检测开口44相对设置,相机4对检测开口44上漏出的元件7顶部72以及元件7底部73进行拍照并通过图像处理,反馈测量尺寸,记录数据,根据设计的产品尺寸公差规格进行分类,并下料至指定料盒,上述图像处理方法为现有技术,目的是获得探针的尺寸数据、外形信息或者缺陷,用以指定下料机构5下料。

41.相机4通过检测开口44对穿设在第一开口13、第二开口14上的元件7顶部72以及元件7底部73进行视觉检测从而替代目前传统人工检测的方式,可以避免人为测量因素导致误差,检测精度高,稳定性好,产能可达1pc/每秒,并能记录每个产品的检测数据,进一步提高效率。

42.参照图7所示,本发明较为优选的方案为所述检测开口44处设置有一安装槽45,所述安装槽45上设置有吹气管,所述吹气管的吹气方向与所述探针圆周相切,吹气管吹气可使得探针在定位开槽12上边检测边转动,使得相机4对探针的各个角度进行拍摄,获得对应的图像实现简单的缺陷检测,同时探针转动还可以对探针进行位置校正,进一步提高视觉检测的精度,可以提高产品的品质和生产速度,适用于检测微小零配件。

43.参照图2所示,所述上料机构2包括上料轨道以及检测架22,所述挡环32上设置有上料口21,所述上料轨道与上料口21相连通,通过所述上料轨道将元件7输送至定位开槽12上,所述检测架22设置在所述挡环32上,所述检测架22上设置有用于检测定位工位上料情况的检测传感器23,所述检测传感器23与所述上料口21相对设置。

44.具体的,所述上料轨道与振动盘等上料设备(图中未示出)连接,在上料轨道上的探针可在推料设备(吹气、推杆等)的带动下进入到定位开槽12上,保证上料的稳定性,同时还可保证探针与定位板11的紧密连接,使得探针在运送过程中不发生变化和倾斜。

45.参照图3所示,所述下料机构5包括吹气部件以及下料管51,所述挡环32上设置有下料口52,所述下料口52与所述定位开槽12相对设置,所述下料管51与所述下料口52相连接,所述吹气部件与所述定位块1相对设置,通过吹气部件将定位开槽12上的元件7吹落至下料管51进行下料。

46.吹气部件将定位开槽12上的元件7吹落至下料管51进行下料,吹气部件吹气,对各个范围的公差尺寸的探针进行下料至下料管51,其可以提高产品的品质和生产速度,适用于自动化检测微小零配件的下料操作,增加产值效益。

47.参照图1、4、5所示,所述下料机构5还包括挡料杆61,所述下料口52上设置有挡料口,所述挡料口上穿设有挡料杆61,所述挡料杆61与挡料气缸6驱动连接,通过挡料气缸6带动挡料杆61穿设在下料口52与定位开槽12之间实现挡料。

48.通过挡料气缸6带动挡料杆61穿设在下料口52与定位开槽12之间实现挡料,挡料杆61可将元件7进行阻挡,避免因探针在离心力的带动下与定位板11分离的情况下,造成探针的错误下料,其结构简单,装配方便,用材简单。

49.参照图4、5所示,所述吹气部件包括第一气管53,所述第一气管53上设置有折弯头,所述定位块1上设置有导风面15,所述导风面15与所述折弯头的出气方向平行,通过折弯头对元件7头部进行吹气将其吹落至下料口52下料。

50.具体的,通过折弯头元件7头部进行吹气,可直接将元件7吹落至下料管51上,并不占用过多面积,同时不需要机械手进行探针的下料,即提高了工作效率,又减少了能量的损耗。

51.本实施例较为优选的所述折弯头对元件7进行间隙吹气方式,可以使元件7发生振动,便于将元件7与定位板11进行分离,提高物料的输送效率,提高生产效率。

52.参照图4、5所示,所述吹气部件包括第二气管54,所述第二气管54设置在第一开口13与第二开口14之间,且所述第二气管54的出气方向与所述定位板11相对设置,通过第二气管54同步对位于第一开口13、第二开口14上的元件7进行吹气将其吹落至下料口52下料。

53.通过第二气管54对位于第一开口13、第二开口14上的元件7进行吹气将其吹落至下料口52下料,解决了微小零配件的下料问题,兼顾了效率与成本,提高了生产效率,大幅度降低了成本。

54.同时第二气管54对元件7的顶部72和底部73进行同步吹气,可以使得元件7在定位板11上直接平移至下料管51内,保证下料的准确性。

55.所述第二气管54在第一开口13上的投影面积小于第二气管54在第二开口14上的投影面积,即使得第二气管54在第一开口13上的风量小于第二开口14的风量,第一开口13上的少量风量使得探针与定位板11进行吹气,使得两者之间吹入空气将两者之间的连接力,同时避免元件7头部发生倾斜,第二开口14上的较大风量可以在平衡元件7头部发生的倾斜同时,将元件7以平行于定位板11的方式直接吹落至下料管51内,避免下料卡料的问题。

56.参照图4、5所示,本发明较为优选的方案为所述吹气部件包括第一气管53、第二气管54,与上述结构均相同,第一气管53上的折弯管531与第二气管54同步且均匀吹气,第二气管54上对第一开口13的吹气可以使得探针悬浮在定位板11上,不与定位板11接触,在折弯管531以及第二开口14的吹风的推动下,探针平稳的落料至下料管51内,有效避免出现探针卡料或者探针损坏的问题,可实现落料高速,节省落料时间,增加机器产能,具有结构简单、成本低的特点。

57.所述下料机构5还包括检测支架55,所述检测支架55设置在所述挡环32上,所述检测支架55上设置有用于检测定位工位下料情况的下料传感器56,所述下料传感器56与所述下料口52相对设置。

58.使用过程

59.上料设备通过上料轨道将元件7上料至定位开槽12上,转盘33在dd马达等驱动器31的带动下将上料后的元件7转送至检测工位处,光源42通过第一开口13、第二开口14对元件7进行打光,相机4通过检测开口44对穿设在第一开口13、第二开口14上的元件7顶部72以及元件7底部73进行拍照并通过图像处理,反馈元件7测量尺寸,记录对应数据,转盘33在dd

马达等驱动器31的带动下将检测后的元件7转送至对应下料工位处,根据元件7尺寸公差规格进行分类,通过挡料气缸6带动挡料杆61下落,使得下料口52与定位开槽12相连通,通过第一气管53或者第二气管54对将定位开槽12上的元件7吹落,并下料至对应下料管51内。

60.以上所述实施例仅是为充分说明本发明而所举的较佳的实施例,本发明的保护范围不限于此。本技术领域的技术人员在本发明基础上所作的等同替代或变换,均在本发明的保护范围之内。本发明的保护范围以权利要求书为准。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。