1.本公开涉及基板处理装置。

背景技术:

2.在减压干燥装置中,提案有以在与四边形的腔室盖部的相邻的边缘部交叉的方向上延伸的方式接合加强肋,从而抑制减压时的腔室盖部的变形,抑制焊接部分的剥离等的产生(专利文献1)。另外,作为基板处理系统中的对基板(以下,也称作晶圆)进行处理的基板处理装置,公知有一种在一个腔室同时处理四张晶圆的形态的基板处理装置(专利文献2)。

3.现有技术文献

4.专利文献

5.专利文献1:日本特开2009-41790号公报

6.专利文献2:日本特开2019-220509号公报

技术实现要素:

7.发明要解决的问题

8.本公开提供一种能够兼顾旋转臂的旋转机构向真空处理容器的中央部的设置和排气路径的简单化的基板处理装置。

9.用于解决问题的方案

10.本公开的一技术方案的基板处理装置具有真空处理容器和旋转轴位于真空处理容器的中央部的旋转臂,在旋转臂中,内部为中空的旋转筒构成旋转轴,旋转筒的中空部构成真空处理容器的排气路径。

11.发明的效果

12.根据本公开,能够兼顾旋转臂的旋转机构向真空处理容器的中央部的设置和排气路径的简单化。

附图说明

13.图1是表示本公开的一实施方式中的基板处理装置的结构的一个例子的分解立体图。

14.图2是表示待机位置处的处理空间与旋转臂的位置关系的一个例子的图。

15.图3是表示晶圆的保持位置处的处理空间与旋转臂的位置关系的一个例子的图。

16.图4是表示本实施方式的基板处理装置内的晶圆的移动路径的一个例子的图。

17.图5是表示本实施方式的基板处理装置的排气路径的一个例子的图。

18.图6是表示本实施方式的基板处理装置的结构的一个例子的概略剖视图。

19.图7是表示变形例1的基板处理装置的结构的一个例子的分解立体图。

20.图8是表示变形例2的合流排气口附近的剖面的一个例子的局部放大图。

具体实施方式

21.以下,基于附图详细地说明所公开的基板处理装置的实施方式。此外,公开技术并不被以下的实施方式所限定。

22.在上述的在一个腔室同时处理四张晶圆的形态的基板处理装置中,在该基板处理装置的中央部(中央区域)设有供来自各晶圆的处理空间的排气通路合流的合流排气通路。相对于此,若在腔室的中央部设置旋转臂以在各处理空间之间输送晶圆,则在各处理空间的外周侧设置排气通路,并使各排气通路在腔室的下部合流,使得腔室大型化并且排气路径复杂化。而且,在设为这样的结构的情况下,无法在腔室的中央部设置梁,因此,成为真空气氛的中央部有可能在大气压的作用下变形,而对各处理空间的工艺性能造成影响。因此,期待兼顾旋转臂的旋转机构向真空处理容器(腔室)的中央部的设置和排气路径的简单化。另外,期待抑制真空处理容器的变形。

23.[基板处理装置的结构]

[0024]

图1是表示本公开的一实施方式的基板处理装置的结构的一个例子的分解立体图。在本实施方式中,说明将图1所示的基板处理装置2应用于例如对晶圆w进行等离子体cvd(chemical vapor deposition:化学气相沉积)处理的成膜装置的例子。此外,基板处理装置2是处理模块和真空处理装置的一个例子。如图1所示,基板处理装置2包括俯视时呈长方形的处理容器(真空容器)20。处理容器20构成为能够将内部维持为真空气氛。也就是说,处理容器20是真空处理容器的一个例子。处理容器20构成为利用后述的气体供给部4和歧管36封闭上表面的开放部。此外,在图1中,以容易判断处理空间s1~s4与旋转臂3之间的关系的方式省略了内部的隔壁等。处理容器20在与未图示的真空输送室连接的一侧的侧面以沿y方向排列的方式形成有两个送入送出口21。送入送出口21利用未图示的闸阀进行开闭。

[0025]

在处理容器20的内部设有多个处理空间s1~s4。在处理空间s1~s4分别配置有载置台22。载置台22能够在上下方向上移动,在进行晶圆w的处理时向上部移动,在进行晶圆w的输送时向下部移动。在处理空间s1~s4的下部设有将处理空间s1~s4连接并利用旋转臂3进行晶圆w的输送的输送空间t。另外,处理空间s1、s2的下部的输送空间t与各送入送出口21连接,利用未图示的基板输送机构在与真空输送室之间进行晶圆w的送入送出。此外,基板输送机构构成为,基板输送机构的基板保持部例如能够同时保持两张晶圆w,以向基板处理装置2一并交接两张晶圆w。

[0026]

在从上表面侧观察时,处理空间s1~s4的各载置台22以两行两列的方式布局。该布局的行间隔与列间隔成为不同的尺寸。也就是说,若比较载置台22的作为y方向间距(行间隔)的间距py与作为x方向间距(列间隔)的间距px,则间距py>间距px。

[0027]

图2是表示待机位置处的处理空间与旋转臂的位置关系的一个例子的图。图3是表示晶圆的保持位置处的处理空间与旋转臂的位置关系的一个例子的图。如图2和图3所示,旋转臂3具有:四个末端执行器32,其能够保持分别载置于载置台22的晶圆w;和基部构件33,其旋转轴线位于两行两列的布局的中心位置。四个末端执行器32以成为x形状的方式连接于基部构件33。也就是说,旋转臂3具有与各处理空间s1~s4的数量相同的数量的末端执行器32。旋转臂3的x形状成为如下这样的结构:在图3所示的晶圆w的保持位置处,x形状的与行间隔对应的y方向上的尺寸和与所述列间隔对应的x方向上的尺寸不同。

[0028]

在图2所示的待机位置处,旋转臂3位于各个处理空间s1~s4之间,从而不妨碍各

载置台22的上下方向上的移动。图2是在各载置台22载置有晶圆w的状态。说明从该状态例如以调换第一列和第二列的晶圆w的方式进行输送的情况、也就是将处理空间s1、s2的晶圆w向处理空间s3、s4输送并将处理空间s3、s4的晶圆w向处理空间s1、s2输送的情况下的旋转臂3的运动。

[0029]

首先,将各载置台22移动到下侧的输送空间t的交接位置,使设于各载置台22的后述的升降销26上升而抬起晶圆w。接着,使旋转臂3顺时针旋转大约30

°

,如图3所示,将各末端执行器32插入于载置台22与晶圆w之间。接着,使升降销26下降而将晶圆w载置于各末端执行器32。接着,使旋转臂3顺时针旋转180

°

,将晶圆w向各载置台22上的保持位置输送。当各载置台22使升降销26上升而接收晶圆w时,使旋转臂3逆时针旋转大约30

°

,而向待机位置移动。如此,能够利用旋转臂3以调换第一列和第二列的晶圆w的方式进行输送。由此,例如,在处理空间s1、s2和处理空间s3、s4重复进行不同的处理这样的情况(例如,重复进行成膜处理和退火处理的情况)下,能够缩短与晶圆w的输送相关的时间。

[0030]

图4是表示本实施方式的基板处理装置内的晶圆的移动路径的一个例子的图。在图4中,说明自未图示的真空输送室向基板处理装置2的内部输送晶圆w的情况下的移动路径。首先,如路径f1所示,利用真空输送室的未图示的基板输送机构,在与同一列的载置台22对应的处理空间s1、s2的下部的输送空间t的交接位置处,向各载置台22同时送入两张晶圆w。处理空间s1、s2的各载置台22使升降销26上升而接收晶圆w。

[0031]

接着,使旋转臂3自待机位置顺时针旋转大约30

°

,而将末端执行器32插入于处理空间s1、s2的下部的交接位置处的载置台22与晶圆w之间,使升降销26下降而将晶圆w载置于各末端执行器32。在载置晶圆w时,如路径f2所示,使旋转臂3顺时针旋转180

°

,而将晶圆w向处理空间s3、s4的下部的输送空间t的交接位置处的载置台22上(旋转臂3的保持位置)输送。在处理空间s3、s4的下部的交接位置处的载置台22使升降销26上升而接收晶圆w时,使旋转臂3逆时针旋转大约30

°

,而向待机位置移动。在该状态下,在处理空间s1、s2的载置台22未载置晶圆w,在处理空间s3、s4的载置台22载置有晶圆w。接着,如路径f1所示,利用真空输送室的基板输送机构,在处理空间s1、s2的下部的交接位置处,向各载置台22同时送入两张晶圆w,将晶圆w载置于处理空间s1、s2的载置台22,从而在处理空间s1~s4的所有载置台22载置有晶圆w。

[0032]

送出时也同样地,首先,利用基板输送机构先将在处理空间s1、s2的下部的交接位置处的载置台22载置着的晶圆w向真空输送室送出。接着,利用旋转臂3将在处理空间s3、s4的下部的交接位置处的载置台22载置着的晶圆w向处理空间s1、s2的下部的交接位置处的载置台22输送。接着,利用基板输送机构将在处理空间s1、s2的下部的交接位置处的载置台22载置着的晶圆w向真空输送室送出。如此,通过使用旋转臂3和能够同时送入送出两张晶圆w的基板输送机构,从而能够相对于处理空间s1~s4送入送出晶圆w。

[0033]

另外,在利用旋转臂3进行晶圆w的输送时,也可以检测晶圆w相对于作为输送目的地的载置台22的偏移,并使载置台22在xy平面内微小地移动,从而校正晶圆w的偏移。在该情况下,基板处理装置2在被旋转臂3保持着的晶圆w的旋转轨迹上、且是行间隔内或列间隔内的旋转对称的位置分别具有检测晶圆w的偏移的偏移检测传感器。在图4的例子中,在行间隔内的处理空间s1、s2之间以及处理空间s3、s4之间分别具有传感器31a、31b。

[0034]

传感器31a、31b均是由例如两个光学传感器构成的组,且配置于穿过基板处理装

置2的中心、也就是两行两列的布局的中心位置的x方向的直线上。这是为了,将处理容器20的热膨胀的膨胀方向在两个传感器中设为同一方向,从而减少误差。此外,传感器31a、31b的配置位置只要是穿过基板处理装置2的中心的直线上即可,并不限定于x方向。基板处理装置2对利用传感器31a、31b检测到的晶圆w的前后的边缘与在旋转臂3设置的未图示的编码器的输出结果进行比较,从而检测晶圆w的偏移量。

[0035]

在图4的例子中,地点p24表示自处理空间s2向处理空间s4进行输送时晶圆w的后侧的边缘经过了传感器31b的状态,地点p42表示自处理空间s4向处理空间s2进行输送时晶圆w的后侧的边缘经过了传感器31a的状态。基板处理装置2能够根据检测到的偏移量来使载置台22在xy平面内微小地移动,从而校正晶圆w的偏移。也就是说,基板处理装置2以使晶圆w在载置台22上升了时位于处理空间s1~s4的中心的方式调整偏移。此外,在此所说的微小是指5mm以内的程度。

[0036]

图5是表示本实施方式的基板处理装置的排气路径的一个例子的图。在图5中,示出了在拆除了后述的气体供给部4的状态下从上表面观察处理容器20的情况。如图5所示,在基板处理装置2的中心配置有歧管36。歧管36具有与处理空间s1~s4连接的多个排气通路361。各排气通路361在歧管36的中心下部连接于后述的推力螺母35的孔351。各排气通路361与在处理空间s1~s4的上部设置的各引导构件362内的环状的流路363连接。也就是说,处理空间s1~s4内的气体经由流路363、排气通路361、孔351而向后述的合流排气口205排气。此外,歧管36为排气歧管的一个例子。

[0037]

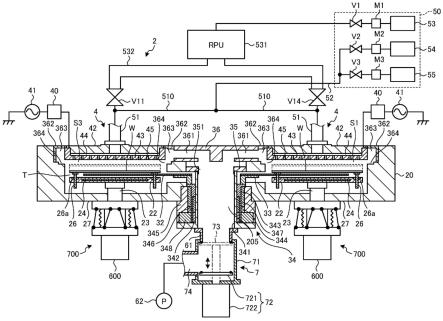

图6是表示本实施方式的基板处理装置的结构的一个例子的概略剖视图。图6的剖面相当于图5所示的基板处理装置2的a-a线处的剖面。四个处理空间s1~s4互相同样地构成,分别形成于载置晶圆w的载置台22和与载置台22相对地配置的气体供给部4之间。换言之,在处理容器20内,针对四个处理空间s1~s4分别设有载置台22和气体供给部4。在图6中,示出了处理空间s1和s3。以下,以处理空间s1为例进行说明。

[0038]

载置台22兼用作下部电极,例如形成为由金属或埋入有金属网电极的氮化铝(aln)构成的扁平的圆柱状。载置台22被支承构件23自下方支承。支承构件23形成为圆筒状,向铅垂下方延伸,并贯穿处理容器20的底部27。支承构件23的下端部位于处理容器20的外部,并连接于旋转驱动机构600。支承构件23利用旋转驱动机构600进行旋转。载置台22构成为能够根据支承构件23的旋转而旋转。另外,在支承构件23的下端部设有调整载置台22的位置和倾斜度的调整机构700。载置台22构成为能够利用调整机构700借助支承构件23在处理位置与交接位置之间升降。在图6中,分别用实线描绘位于交接位置的载置台22,用虚线表示位于处理位置的载置台22。另外,在交接位置,示出了将末端执行器32插入于载置台22与晶圆w之间并自升降销26接收晶圆w的状态。此外,处理位置是指执行基板处理(例如,成膜处理)时的位置,交接位置是指在与未图示的基板输送机构或末端执行器32之间进行晶圆w的交接的位置。

[0039]

在载置台22埋设有加热器24。加热器24将载置于载置台22的各晶圆w加热到例如60℃~600℃左右。另外,载置台22连接于接地电位。

[0040]

另外,在载置台22设有多个(例如三个)销用贯通孔26a,在这些销用贯通孔26a的内部分别配置有升降销26。销用贯通孔26a设为自载置台22的载置面(上表面)贯通到与载置面相对的背面(下表面)。升降销26以能够滑动的方式插入于销用贯通孔26a。升降销26的

上端吊挂于销用贯通孔26a的载置面侧。即,升降销26的上端具有大于销用贯通孔26a的直径,在销用贯通孔26a的上端形成有直径和厚度大于升降销26的上端且能够收容升降销26的上端的凹部。由此,升降销26的上端卡定于载置台22并吊挂于销用贯通孔26a的载置面侧。另外,升降销26的下端自载置台22的背面向处理容器20的底部27侧突出,设为能够与未图示的升降机构抵接。

[0041]

在使载置台22上升到处理位置的状态下,升降销26的上端收纳于销用贯通孔26a的载置面侧的凹部。在从该状态使载置台22向交接位置下降并且利用未图示的升降机构使升降销26上升时,升降销26的上端自载置台22的载置面突出。

[0042]

气体供给部4借助由绝缘构件构成的引导构件362设于处理容器20的顶部且是载置台22的上方。气体供给部4具有作为上部电极的功能。气体供给部4具有:盖体42;喷淋板43,其构成以与载置台22的载置面相对的方式设置的相对面;和气体的流通室44,其形成于盖体42与喷淋板43之间。在盖体42连接有气体供给管51,并且在喷淋板43例如纵横地排列有在厚度方向上贯通的气体喷出孔45,气体呈喷淋状朝向载置台22喷出。

[0043]

各气体供给部4借助气体供给管51连接于气体供给系统50。气体供给系统50例如包括:作为处理气体的反应气体(成膜气体)、吹扫气体、清洁气体的供给源、配管、阀v、流量调整部m等。气体供给系统50例如具有:清洁气体供给源53、反应气体供给源54、吹扫气体供给源55、在各个供给源的配管设置的阀v1~v3以及流量调整部m1~m3。

[0044]

清洁气体供给源53借助流量调整部m1、阀v1、远程等离子体单元(rpu:remote plasma unit)531连接于清洁气体供给通路532。清洁气体供给通路532在rpu531的下游侧分支成四个系统,分别连接于气体供给管51。针对每个在rpu531的下游侧分支而成的分支管设有阀v11~v14,在清洁时,打开对应的阀v11~v14。此外,在图6中,为了方便,仅示出了阀v11、v14。

[0045]

反应气体供给源54和吹扫气体供给源55分别借助流量调整部m2、m3以及阀v2、v3连接于气体供给通路52。气体供给通路52借助气体供给管510连接于气体供给管51。此外,在图6中,气体供给通路52和气体供给管510统一地示出了与各气体供给部4对应的各供给通路和各供给管。

[0046]

在喷淋板43借助匹配器40连接有高频电源41。喷淋板43具有作为与载置台22相对的上部电极的功能。在向作为上部电极的喷淋板43与作为下部电极的载置台22之间施加高频电力时,能够利用电容耦合将自喷淋板43供给到处理空间s1的气体(在本例子中为反应气体)等离子体化。

[0047]

接着,说明自处理空间s1~s4向合流排气口205的排气路径。如图5和图6所示,排气路径从在处理空间s1~s4的上部设置的各引导构件362内的环状的流路363,穿过各排气通路361,经由歧管36的中心下部的合流部、孔351,去向合流排气口205。此外,排气通路361的剖面例如形成为圆形状。

[0048]

在各处理空间s1~s4的周围,以分别包围各处理空间s1~s4的方式设有排气用的引导构件362。引导构件362例如是设为与位于处理位置的载置台22空开间隔地包围该载置台22的周围的区域的环状体。引导构件362构成为在内部形成例如纵剖面呈矩形状且俯视时呈环状的流路363。在图5中,概略地示出了处理空间s1~s4、引导构件362、排气通路361以及歧管36。

[0049]

引导构件362形成朝向处理空间s1~s4开口的狭缝状的狭缝排气口364。由此,在各个处理空间s1~s4的侧周部沿着周向形成有狭缝排气口364。在流路363连接有排气通路361,使自狭缝排气口364排出来的处理气体朝向歧管36的中心下部的合流部、孔351流通。

[0050]

如图5所示,在从上表面侧观察时,处理空间s1-s2、s3-s4的组围绕歧管36以180

°

旋转对称的方式配置。由此,自各处理空间s1~s4借助狭缝排气口364、引导构件362的流路363、排气通路361到达孔351的处理气体的流通路径围绕孔351以180

°

旋转对称的方式形成。

[0051]

孔351借助合流排气口205连接于排气管61,该合流排气口205作为在处理容器20的中心部配置的双轴真空密封件34的推力配管341的内侧。排气管61借助阀机构7连接于构成真空排气机构的真空泵62。真空泵62例如针对一个处理容器20设有一个,各真空泵62的下游侧的排气管合流,例如连接于工厂排气系统。

[0052]

阀机构7对形成于排气管61内的处理气体的流通路径进行开闭,该阀机构7例如具有壳体71和开闭部72。在壳体71的上表面形成有与上游侧的排气管61连接的第1开口部73,在壳体71的侧面形成有与下游侧的排气管连接的第2开口部74。

[0053]

开闭部72例如具有形成为堵塞第1开口部73的大小的开闭阀721和设于壳体71的外部并使开闭阀721在壳体71内升降的升降机构722。开闭阀721构成为在图6中由点划线表示的堵塞第1开口部73的封闭位置与图6中由实线表示的向比第1开口部73和第2开口部74靠下方侧的位置退避的开放位置之间升降自如。当开闭阀721位于封闭位置时,合流排气口205的下游端被封闭,处理容器20内的排气被停止。另外,当开闭阀721位于开放位置时,合流排气口205的下游端被打开,处理容器20内被排气。

[0054]

接着,说明双轴真空密封件34和推力螺母35。双轴真空密封件34具有推力配管341、轴承342、344、转子343、主体部345、磁性流体密封件346、347和直接驱动马达348。

[0055]

推力配管341是不旋转的中心轴,借助推力螺母35承受对基板处理装置2的中心上部施加的推力负荷。也就是说,在将处理空间s1~s4设为真空气氛时,推力配管341承受对基板处理装置2的中心部施加的真空负荷,从而抑制基板处理装置2的上部的变形。另外,推力配管341是中空构造,其内部成为合流排气口205。推力配管341的上表面与推力螺母35的下表面抵接。另外,推力配管341的上部的内表面与推力螺母35的内周侧的凸部的外表面之间利用未图示的o形密封圈密封。另外,推力配管341的下表面利用未图示的螺栓固定于主体部345。

[0056]

推力螺母35的外周侧面成为螺纹构造,推力螺母35与处理容器20的中心部的隔壁螺纹结合。处理容器20的中心部在其上部设有歧管36。推力负荷由歧管36、处理容器20的中心部的隔壁、推力螺母35以及推力配管341承受。此外,歧管36的下表面的局部与推力螺母35的上表面接触。

[0057]

轴承342是在推力配管341侧保持转子343的径向轴承。轴承344是在主体部345侧保持转子343的径向轴承。转子343与推力配管341呈同心圆地配置,是旋转臂3的中心的旋转轴。另外,在转子343连接有基部构件33。通过转子343旋转,从而旋转臂3、也就是末端执行器32和基部构件33旋转。

[0058]

主体部345在其内部收纳轴承342、344、转子343、磁性流体密封件346、347和直接驱动马达348。磁性流体密封件346、347配置于转子343的内周侧和外周侧,将处理空间s1~

s4相对于外部密封。直接驱动马达348与转子343连接,通过驱动转子343,从而使旋转臂3旋转。另外,主体部345利用未图示的螺栓固定于处理容器20的底部27(底面),施加于推力配管341的推力负荷借助主体部345而由处理容器20承受。

[0059]

换言之,转子343是内部中空的旋转筒的一个例子,该转子343对应于作为同轴磁性流体密封件的一个例子的双轴真空密封件34的外筒。另外,转子343位于距各处理空间s1~s4均为等距离的部位。另外,推力配管341位于转子343的内周侧的中空部,该推力配管341的内部的合流排气口205是排气路径的一个例子,该推力配管341对应于双轴真空密封件34的内筒。另外,推力配管341的上表面借助推力螺母35固定于处理容器20的中心部的隔壁、也就是处理容器20的上壁。即,推力配管341借助处理容器20的中心部的隔壁以及推力螺母35将歧管36相对于处理容器20的底壁(底部27)支承。

[0060]

如此,在双轴真空密封件34中,第1轴即作为不旋转的中心轴的推力配管341支承处理容器20的上部的负荷并且承担气体排气配管的作用,第2轴即转子343承担使旋转臂3旋转的作用。

[0061]

[变形例1]

[0062]

在上述的实施方式中,使旋转臂3顺时针旋转180

°

,将处理空间s1的晶圆w向处理空间s3输送,将处理空间s2的晶圆w向处理空间s4输送,但也可以将旋转臂3分割成两个,并分别独立地旋转,将这样的形态作为变形例1进行说明。

[0063]

图7是表示变形例1的基板处理装置的结构的一个例子的分解立体图。如图7所示,在变形例1的基板处理装置2a中,代替实施方式的旋转臂3,而具有旋转臂3a、3b。另外,虽未图示,但代替双轴真空密封件34,而具有三轴真空密封件。此外,变形例1的基板处理装置2a的除了旋转臂3a、3b和驱动旋转臂3a、3b的三轴真空密封件以外的结构与实施方式的基板处理装置2同样,因此省略其说明。

[0064]

旋转臂3a具有:两个末端执行器32a,其能够保持分别载置于载置台22中的以两行两列的布局的中心位置为中心旋转对称的两个载置台22(处理空间s1-s3或s2-s4的组)的晶圆w;和基部构件33a,其旋转轴线位于两行两列的布局的中心位置。两个末端执行器32a以旋转对称的方式、也就是以成为直线状的方式连接于基部构件33a。

[0065]

旋转臂3b与旋转臂3a同样地具有:两个末端执行器32b,其能够保持分别载置于载置台22中的以两行两列的布局的中心位置为中心旋转对称的两个载置台22(处理空间s1-s3或s2-s4的组)的晶圆w;和基部构件33b,其旋转轴线位于两行两列的布局的中心位置。两个末端执行器32b以旋转对称的方式、也就是以成为直线状的方式连接于基部构件33b。

[0066]

三轴真空密封件是将双轴真空密封件34的与转子343对应的旋转轴设为第1旋转筒和第2旋转筒这两者并设为能够分别独立地旋转的同轴磁性流体密封件的一个例子。第1旋转筒和第2旋转筒与推力配管341呈同心圆地配置。第2旋转筒位于比第1旋转筒靠外侧的位置。也就是说,第1旋转筒是三轴真空密封件的第1外筒,第2旋转筒是三轴真空密封件第2外筒的一个例子。

[0067]

在基板处理装置2a中,例如,旋转臂3a连接于第1旋转筒,旋转臂3b连接于第2旋转筒。由此,旋转臂3a和旋转臂3b能够分别独立地旋转。即,使旋转臂3a和旋转臂3b分别以不同的旋转角进行旋转,从而在载置台22的间距px与间距py不同的情况下,也能够在相邻的处理空间(反应器)之间输送晶圆w。也就是说,在基板处理装置2a中,能够进行自处理空间

s1向处理空间s2、自处理空间s2向处理空间s3、自处理空间s3向处理空间s4、自处理空间s4向处理空间s1这样的晶圆w的输送。

[0068]

[变形例2]

[0069]

在上述的实施方式中,推力配管341的内壁成为合流排气口205的壁面,但也可以在推力配管341的内侧还设置具有加热器的气体配管,将这样的形态作为变形例2进行说明。

[0070]

图8是表示变形例2的合流排气口附近的剖面的一个例子的局部放大图。如图8所示,在变形例2中,在推力配管341的内侧具有气体配管352。也就是说,气体配管352是位于比相当于同轴磁性流体密封件的内筒的推力配管341更靠内侧的位置的最内筒。气体配管352是中空构造,其内部成为合流排气口205。在气体配管352的外侧的侧面设有薄片状的加热器353。气体配管352与推力配管341同样地不旋转,气体配管352的上部的外周侧与推力螺母35的内周侧抵接。另外,气体配管352的上部的外表面与推力螺母35的内周侧的面之间利用未图示的o形密封圈密封。气体配管352的下部借助未图示的隔热件与排气管61的上部抵接,并利用未图示的o形密封圈密封。

[0071]

加热器353以成为例如180℃这样的温度的方式均匀地加热气体配管352。利用加热器353进行气体配管352的加热控制,从而能够抑制沉积物向气体配管352的内壁(合流排气口205侧)的附着。此外,加热器353通过设置多个控制区域,从而能够仅加热想要升温的部位。另外,加热器353在加热气体配管352时还利用辐射对推力配管341进行加热。推力配管341利用加热器353的辐射加热而温度上升,因此,能够抑制沉积物向处理空间s1~s4侧的面(外侧的面)的附着。

[0072]

即,在变形例2中,在处理容器20的中心部,三轴中的转子343这轴能够旋转,推力配管341和气体配管352这两轴被固定。另外,变形例2中的气体配管352和加热器353也可以与变形例1的三轴真空密封件组合而设为四轴。在该情况下,在处理容器20的中心部,四轴中的与旋转臂3a、3b对应的第1旋转筒和第2旋转筒这两轴能够旋转,推力配管341和气体配管352这两轴被固定。

[0073]

此外,在上述的实施方式中,作为双轴真空密封件34中的转子343的驱动方法,使用了直接驱动马达348,但并不限定于此。例如,也可以在转子343设置带轮,并由在双轴真空密封件34的外部设置的马达利用同步带进行驱动。另外,也可以是利用在作为外筒的转子343设置的齿轮与在外部设置的马达的齿轮之间的嵌合实现的齿轮驱动。此外,同样地,在三轴真空密封件中的第1旋转筒和第2旋转筒的驱动方法中也是,也可以使用利用直接驱动马达进行的驱动、利用同步带进行的驱动以及利用齿轮进行的驱动中的任一者。

[0074]

以上,根据本实施方式,基板处理装置2具有:真空处理容器(处理容器20);和旋转臂3,其旋转轴位于真空处理容器的中央部(中央区域)。在旋转臂3中,内部为中空的旋转筒(转子343)构成旋转轴,旋转筒的中空部构成真空处理容器的排气路径(合流排气口205)。其结果,能够兼顾旋转臂3的旋转机构(转子343、直接驱动马达348)向真空处理容器的中央部的设置和排气路径的简单化。

[0075]

另外,根据本实施方式,旋转筒由同轴磁性流体密封件(双轴真空密封件34)的外筒(转子343)构成,排气路径由同轴磁性流体密封件的内筒(推力配管341)构成。其结果,能够兼顾旋转臂3的旋转机构向真空处理容器的中央部的设置和排气路径的简单化。

[0076]

另外,根据本实施方式,旋转筒由同轴磁性流体密封件的外筒构成,排气路径由同轴磁性流体密封件的位于比内筒更靠内侧的位置的最内筒(气体配管352)构成。其结果,能够抑制沉积物向同轴磁性流体密封件的内筒的附着。

[0077]

另外,根据本实施方式,旋转筒包括第1旋转筒和第2旋转筒,外筒包括第1外筒和位于比第1外筒靠外侧的位置的第2外筒,第1旋转筒由第1外筒构成,第2旋转筒由第2外筒构成。其结果,在多个处理空间(反应器)的间距px与间距py不同的情况下,也能够在相邻的处理空间之间输送晶圆w。

[0078]

另外,根据本实施方式,第1外筒和第2外筒能够分别独立地旋转。其结果,在多个处理空间(反应器)的间距px与间距py不同的情况下,也能够在相邻的处理空间之间输送晶圆w。

[0079]

另外,根据本实施方式,内筒的下端固定于真空处理容器的底壁,内筒的上端固定于真空处理容器的上壁。其结果,能够抑制真空处理容器的变形。此外,供内筒固定的底壁和上壁并不限定于严格意义上的底壁和上壁。而是如下这样的概念:例如,内筒直接地固定于底壁和上壁的情况当然包含在内,在与内筒之间隔着中间构件而间接地固定于底壁和上壁的情况也包含在内,只要是隔着内筒而由底壁支承上壁的负荷的形态即可。

[0080]

另外,根据本实施方式,在真空处理容器内形成有多个处理空间s1~s4,旋转轴位于距多个处理空间s1~s4均为等距离的部位。其结果,能够使用旋转臂3在各处理空间s1~s4之间输送晶圆w。

[0081]

另外,根据本实施方式,旋转臂3包括能够保持与多个处理空间s1~s4的数量相同的数量的晶圆w的末端执行器32。其结果,能够同时输送各处理空间s1~s4的晶圆w。

[0082]

另外,根据本实施方式,真空处理容器包括将多个处理空间s1~s4与排气路径连接的排气歧管(歧管36),同轴磁性流体密封件的内筒将排气歧管相对于底壁支承。其结果,能够抑制真空处理容器的变形。

[0083]

另外,根据本实施方式,同轴磁性流体密封件的外筒由直接驱动马达348驱动,从而旋转筒旋转。其结果,能够使旋转臂3的驱动部小型化。

[0084]

另外,根据本实施方式,最内筒被加热器353加热。其结果,能够抑制沉积物向气体配管352的内壁的附着。

[0085]

另外,根据本实施方式,内筒被加热器353辐射加热。其结果,能够抑制沉积物向内筒(推力配管341)的处理空间s1~s4侧的面的附着。

[0086]

另外,根据本实施方式,最内筒的下端固定于排气路径的排气管61,最内筒的上端固定于真空处理容器的上壁。其结果,能够抑制沉积物向到排气管61为止的排气路径(合流排气口205)内的附着。

[0087]

应该认为,此次公开了的实施方式在所有方面均为例示,并不是限制性的。上述的实施方式也可以在不脱离权利要求书及其主旨的范围内以各种各样的形态进行省略、置换、变更。

[0088]

例如,在上述实施方式中,说明了基板处理装置2是作为基板处理而进行等离子体cvd处理的装置的例子,但也可以将公开技术应用于进行等离子体蚀刻等其他的基板处理的任意的装置。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。