1.本发明属于自发汗复合材料制备技术领域,具体涉及一种多孔金属装载硝酸盐自发汗复合材料及其制备方法。

背景技术:

2.近年来,冷却效率较高、可实现“智能冷却”的自发汗冷却技术受到了广泛的研究和关注。多孔轻金属合金由于其密度低、比强度高、焊接及机加工性能好等优点,是自发汗冷却复合材料理想的基体材料,有望在未来代替难熔金属基体及无机非金属基体。

3.由于多孔轻金属合金使用温度一般较低,因此相变或分解温度适宜、相变潜热或分解焓高的无机盐成为了多孔轻金属合金较为合适的冷却工质。无机盐冷却工质根据其工作原理可主要分为熔化吸热类无机盐冷却工质及化学反应分解吸热类无机盐冷却工质。熔化吸热类无机盐冷却工质的特点为其在加热时熔化,冷却后凝固,因此可循环使用,但由于熔化过程为物理变化,一般潜热较低,在热流密度较高时冷却效果较差。化学反应分解吸热类无机盐冷却工质通过分解吸热对基体起到冷却的效果,因此其潜热较高,冷却效果较好,但由于无机盐在加热时发生化学分解,因此无法进行重复使用,当外界热流密度较低时,会造成冷却工质的浪费。

技术实现要素:

4.为了克服上述现有技术的缺点,本发明的目的在于提供一种多孔金属装载硝酸盐自发汗复合材料及其制备方法,能够有效解决复合材料制备时温度不匹配导致冷却工质无法合理填充于基体中的技术难题。

5.为了达到上述目的,本发明采用以下技术方案予以实现:

6.本发明公开了一种多孔金属装载硝酸盐自发汗复合材料,该复合材料中,以体积分数计,硝酸盐的装载量为8.58%~47.7%,多孔金属的体积分数为52.3%~91.42%,多孔金属中有57.2%~95.4%的孔隙被硝酸盐填充。

7.优选地,多孔金属的孔隙率为15%~50%,在这个孔隙率范围内可同时满足硝酸盐填充量的要求及材料强度的要求。

8.优选地,所述硝酸盐包括硝酸钾、硝酸锂和硝酸钠中的一种或几种。

9.优选地,所述多孔金属选自多孔钛合金、多孔铝合金或多孔不锈钢。

10.优选地,该复合材料的密度为3.61g/cm3~3.72g/cm3。

11.优选地,在小于75kw/m2的热流密度下,理论上1cm3的复合材料可吸收347.39j的热量;在75kw/m2~200kw/m2的热流密度下,理论上1cm3的复合材料可吸收3217.33j的热量。

12.本发明还公开了上述的多孔金属装载硝酸盐自发汗复合材料的制备方法,采用真空封管包埋熔渗法,包括:

13.将多孔金属埋入硝酸盐粉末并封于石英管中,用离子泵对石英管进行抽真空后处理后密封,之后将石英管置于空气炉中加热,使熔融无机盐在毛细管力的作用下渗入多孔

金属的孔隙中,制得多孔金属装载硝酸盐自发汗复合材料。

14.优选地,抽真空处理使石英管中的真空度达到4

×

10-4

pa。

15.优选地,将石英管置于空气炉中加热至所选择的硝酸盐的熔点以上50℃并保温至少5h。

16.与现有技术相比,本发明具有以下有益效果:

17.本发明以硝酸盐作为多孔金属的冷却工质制备成自发汗复合材料,所选硝酸盐的特点在于其熔点低于其分解温度,在受热过程中先发生熔化后发生化学分解,因此所制备的自发汗复合材料在外界热流密度较低时其内部硝酸盐只发生熔化,通过熔化吸热对基体进行冷却,当外界热流密度消失后复合材料内部硝酸盐会重新凝固,以达到冷却工质循环使用的目的;当外界热流密度较高时,复合材料内部的硝酸盐会发生化学分解,利用分解焓对基体进行冷却,其冷却效果更好,可以在较高热流密度下对基体起到较好的主动热防护作用。因此,本发明所制备的多孔金属装载硝酸盐自发汗复合材料可以根据外界热流密度的不同利用不同的冷却机理对基体材料实现一定程度的“智能冷却”,同时其制备方法简单且制备过程中硝酸盐不会对炉体产生污染,具有良好的应用前景及使用价值。

附图说明

18.图1为本发明制备的多孔tc4合金装载硝酸钾自发汗复合材料xrd图谱;

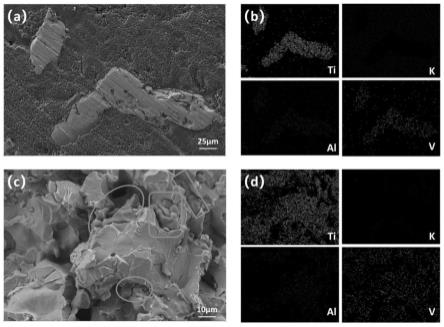

19.图2为本发明制备的多孔tc4合金装载硝酸钾自发汗复合材料的sem和元素分布图;其中,(a)为表面sem图,(b)为表面元素分布图,(c)为断面sem图,(d)断面元素分布图;

20.图3为本发明制备的多孔tc4合金装载硝酸锂自发汗复合材料xrd图谱。

具体实施方式

21.为了使本技术领域的人员更好地理解本发明方案,下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分的实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都应当属于本发明保护的范围。

22.需要说明的是,本发明的说明书和权利要求书及上述附图中的术语“第一”、“第二”等是用于区别类似的对象,而不必用于描述特定的顺序或先后次序。应该理解这样使用的数据在适当情况下可以互换,以便这里描述的本发明的实施例能够以除了在这里图示或描述的那些以外的顺序实施。此外,术语“包括”和“具有”以及他们的任何变形,意图在于覆盖不排他的包含,例如,包含了一系列步骤或单元的过程、方法、系统、产品或设备不必限于清楚地列出的那些步骤或单元,而是可包括没有清楚地列出的或对于这些过程、方法、产品或设备固有的其它步骤或单元。

23.下面结合附图对本发明做进一步详细描述:

24.实施例1:

25.一种多孔金属装载硝酸盐自发汗复合材料的制备,包括如下步骤:

26.1)、选择多孔tc4合金作为基体材料,选择硝酸钾作为其冷却工质。

27.2)、采用真空烧结法制备多孔tc4合金样品,所制备的样品为直径20mm,厚度6mm的

圆片,样品质量6.28g,开气孔率23.0%。

28.3)、采用真空封管包埋熔渗法进行多孔tc4装载硝酸钾自发汗复合材料的制备,具体制备流程:将制备好的tc4合金样品置于一耐高温石英管中,向石英管中加入硝酸钾粉末使tc4合金样品完全埋入硝酸钾粉末中。用离子泵对石英管进行抽真空后将石英管密封,管中真空度为4

×

10-4

pa。将封装好的石英管放置于空气炉中加热至400℃并保温5h,在此过程中熔融态硝酸钾在毛细管力的作用下渗入多孔tc4合金样品中。

29.最终得到的复合材料中含硝酸钾0.52g,占复合材料总质量的7.6%,多孔tc4中有57.2%的孔隙被硝酸钾填充,最终得到的复合材料实际密度为3.61g/cm3。

30.由图1可知,所制备的多孔tc4装载硝酸钾自发汗复合材料除硝酸钾及钛合金两相外,无其他杂质相生成。

31.图2中(a)、(b)分别为复合材料的表面sem图及表面元素分布图,可见硝酸钾均匀且大量的分布于多孔tc4合金基体的表面,并形成一层介质膜;

32.图2中(c)、(d)分别为复合材料的断面sem图及断面元素分布图,可见硝酸钾较为均匀的分布在多孔tc4合金基体的内部(图2(c)中橙色区域内为分布在多孔tc4合金中的硝酸钾),此种结构可以起到较好的自发汗冷却效果。

33.实施例2:

34.一种多孔金属装载硝酸盐自发汗复合材料的制备,包括如下步骤:

35.1)、选择多孔tc4合金作为基体材料,选择硝酸钾作为其冷却工质。

36.2)、采用真空烧结法制备多孔tc4合金样品,所制备的样品为直径35mm,厚度6mm的圆片样品,倒角为10

°

,样品质量16.07g,开气孔率21.17%。

37.3)、采用真空封管包埋熔渗法进行多孔tc4装载硝酸钾自发汗复合材料的制备,具体制备流程:将制备好的tc4合金样品置于一耐高温石英管中,向石英管中加入硝酸钾粉末使tc4合金样品完全埋入硝酸钾粉末中。用离子泵对石英管进行抽真空后将石英管密封,管中真空度为4

×

10-4

pa。将封装好的石英管放置于空气炉中加热至400℃并保温5h,在此过程中熔融态硝酸钾在毛细管力的作用下渗入多孔tc4合金样品中。

38.最终得到的复合材料中含硝酸钾1.11g,占复合材料总质量的6.46%,多孔tc4中有63.2%的孔隙被硝酸钾填充。

39.实施例3:

40.一种多孔金属装载硝酸盐自发汗复合材料的制备,包括如下步骤:

41.1)、选择多孔tc4合金作为基体材料,选择硝酸锂作为其冷却工质。

42.2)、采用真空烧结法制备多孔tc4合金样品,所制备的样品为直径20mm,厚度6mm的圆片,样品质量6.37g,开气孔率21.68%。

43.3)、采用真空封管包埋熔渗法进行多孔tc4装载硝酸锂自发汗复合材料的制备,具体制备流程:将制备好的tc4合金样品置于一耐高温石英管中,向石英管中加入硝酸锂粉末使tc4合金样品完全埋入硝酸锂粉末中。用离子泵对石英管进行抽真空后将石英管密封,管中真空度为4

×

10-4

pa。将封装好的石英管放置于空气炉中加热至300℃并保温5h,在此过程中熔融态硝酸锂在毛细管力的作用下渗入多孔tc4合金样品中。

44.最终得到的复合材料中含硝酸锂0.63g,占复合材料总质量的9.0%,多孔tc4中有65.51%的孔隙被硝酸锂填充,最终得到的复合材料实际密度为3.72g/cm3。由图3可知,所

制备的多孔tc4装载硝酸锂自发汗复合材料除硝酸锂及钛合金两相外,无其他杂质相生成。

45.实施例4:

46.一种多孔金属装载硝酸盐自发汗复合材料的制备,包括如下步骤:

47.1)、选择多孔tc4合金作为基体材料,选择硝酸钠作为其冷却工质。

48.2)、采用真空烧结法制备多孔tc4合金样品,所制备的样品为直径20mm,厚度6mm的圆片,样品质量6.44g,开气孔率20.59%。

49.3)、采用真空封管包埋熔渗法进行多孔tc4装载硝酸钠自发汗复合材料的制备,具体制备流程:将制备好的tc4合金样品置于一耐高温石英管中,向石英管中加入硝酸钠粉末使tc4合金样品完全埋入硝酸钠粉末中。用离子泵对石英管进行抽真空后将石英管密封,管中真空度为4

×

10-4

pa。将封装好的石英管放置于空气炉中加热至350℃并保温5h,在此过程中熔融态硝酸钠在毛细管力的作用下渗入多孔tc4合金样品中。

50.最终得到的复合材料中含硝酸钠0.54g,占复合材料总质量的7.7%,多孔tc4中有62.4%的孔隙被硝酸钠填充,最终得到的复合材料实际密度为3.7g/cm3。

51.实施例5:

52.一种多孔金属装载硝酸盐自发汗复合材料的制备,包括如下步骤:

53.1)、选择多孔tc4合金作为基体材料,选择硝酸锂和硝酸钾作为其冷却工质。

54.2)、采用真空烧结法制备多孔tc4合金样品,所制备的样品为直径20mm,厚度6mm的圆片,样品质量6.43g,开气孔率21.53%。

55.3)、采用真空封管包埋熔渗法进行多孔tc4装载硝酸锂和硝酸钾二元混合盐自发汗复合材料的制备,具体制备流程:将制备好的tc4合金样品置于一耐高温石英管中,首先向石英管中加入硝酸钾粉末使tc4合金样品完全埋入硝酸钾粉末中。用离子泵对石英管进行抽真空后将石英管密封,管中真空度为4

×

10-4

pa。将封装好的石英管放置于空气炉中加热至400℃并保温5h,在此过程中熔融态硝酸钾在毛细管力的作用下渗入多孔tc4合金样品中。将样品取出清洁后再次将样品置于一耐高温石英管中,向石英管中加入硝酸锂粉末使tc4合金样品完全埋入硝酸锂粉末中。用离子泵对石英管进行抽真空后将石英管密封,管中真空度为4

×

10-4

pa。将封装好的石英管放置于空气炉中加热至300℃并保温5h,此过程中熔融态硝酸锂在毛细管力的作用下渗入样品中。

56.最终得到的复合材料中含硝酸钾0.47g,占复合材料总质量的6.7%,含硝酸锂0.13g,占复合材料总质量的1.8%。多孔tc4中有70%的孔隙被硝酸盐填充,最终得到的复合材料实际密度为3.7g/cm3。

57.以上内容仅为说明本发明的技术思想,不能以此限定本发明的保护范围,凡是按照本发明提出的技术思想,在技术方案基础上所做的任何改动,均落入本发明权利要求书的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。