1.本发明涉及一种防雾涂料组合物及使用其制作而成的防雾涂膜以及防雾物品。

背景技术:

2.汽车的前照灯等照明装置主要包含光源及配置在光源前方的由玻璃或塑料等所形成的透明部件。并且,光源所发出的光透过透明部件而照射至照明装置的外部及周边部。这种照明装置有时会在透明部件的内侧(光源侧)产生雾,可能导致照射光的强度降低而产生安全性问题。另外,透过已产生雾的透明部件所照射的光的光量较少,在美观方面也可能成为问题。

3.在日本专利特开2016-169287号公报中提出了一种防雾剂组合物,其包含共聚物(a)、多官能性封端异氰酸酯化合物(b)及表面活性剂(c)。日本专利特开2016-169287号公报的防雾剂组合物是利用一直以来广为人知的防雾机制,应用了防雾剂组合物的防雾涂膜中存在的表面活性剂(c)使附着于基材上的防雾涂膜上的水的表面张力降低,瞬间形成平滑的水膜,防止光的漫反射,由此防止雾。另一方面,在日本专利特开2005-126647号公报中提出了一种防雾剂,其包含水性介质、项链状胶体氧化硅、硅烷衍生物及表面活性剂。在日本专利特开2005-126647号公报中,使用了分散于水性介质中时ph值为8~11(即碱性)的项链状胶体氧化硅。日本专利特开2005-126647号公报的防雾剂通过使形成有涂膜的基材的表面被胶体氧化硅覆盖来发挥防雾效果。进而,日本专利特开2019-19253号公报提出了一种防雾涂料组合物,其含有酸性长条状胶体氧化硅及ph值调节用长条状胶体氧化硅,不会引起流水痕等外观变化且长期发挥防雾效果。

技术实现要素:

4.[发明要解决的问题]

[0005]

如果在由日本专利特开2016-169287号公报中所提出的包含表面活性剂作为主成分的防雾剂组合物所形成的防雾涂膜上形成水膜,那么可能导致该表面活性剂溶出至水中,局部地发生表面活性剂与水一起流走的情况。如果这种部位进行干燥,那么可能在防雾物品上残留流水痕。另外,如果像日本专利特开2005-126647号公报那样,使用在水性介质中呈现强碱性的胶体氧化硅作为防雾剂,虽然原因并不确定,但可能导致以下情况,即,曾覆盖基材的胶体氧化硅与水一起流走,在防雾物品上残留流水痕。日本专利特开2019-19253号公报的防雾涂料组合物虽然能够形成外观变化较少的有效的防雾涂膜,但存在以下情况,即,水蒸气附着于日本专利特开2019-19253号公报的防雾涂膜上,在其干燥的过程中,发现涂膜变白的现象。涂膜变白是暂时的,只要涂膜完全干燥,变白就会消失。然而,要将该防雾涂膜用于汽车前照灯、或交通信号灯等这种最重视安全性的制品中,比较困难。

[0006]

因此,本发明的目的在于提供一种能够形成即使水蒸气附着也不会变白的防雾涂膜的防雾涂料组合物、以及能够几乎不引起流水痕等外观变化且长期发挥防雾效果的防雾涂膜。

[0007]

[解决问题的技术手段]

[0008]

本发明的实施方式中的防雾涂料组合物的特征在于含有长条状胶体氧化硅、及球状胶体氧化硅。

[0009]

本发明的另一实施方式是一种防雾涂膜,其包含长条状氧化硅、及球状氧化硅,且所述防雾涂膜是在相邻的该长条状氧化硅之间的空隙内埋设该球状氧化硅而成的。

[0010]

本发明的又一实施方式是一种防雾物品,其包含基材、及本发明的另一实施方式的防雾涂膜。

[0011]

[发明的效果]

[0012]

使用本发明的防雾涂料组合物所形成的防雾涂膜可瞬间形成平滑的水膜而防止光的漫反射,防雾性能优异。本发明的防雾涂膜不易产生干燥后的流水痕等外观变化。另外,本发明的防雾涂膜几乎看不到伴随水蒸气的附着而产生的变白现象,可始终维持透明的外观。利用本发明的防雾涂料组合物的防雾物品(例如照明装置)不易产生外观变化,可长期地维持稳定的光量。

附图说明

[0013]

图1是表示在基材的表面配置有长条状氧化硅的涂膜的状态的示意图。

[0014]

图2是表示实施方式的防雾涂膜形成在基材表面的状态的示意图,所述实施方式的防雾涂膜是在相邻的长条状氧化硅之间的空隙内埋设球状氧化硅而成的。

[0015]

图3是表示水覆盖在实施方式的防雾涂膜上并形成了水膜的状态的示意图。

具体实施方式

[0016]

以下对本发明的实施方式进行说明。本发明的一实施方式是一种防雾涂料组合物,其含有长条状胶体氧化硅、及球状胶体氧化硅。

[0017]

在本实施方式中,防雾涂料组合物是指能够在玻璃或塑料等基材上形成涂膜,不易因水蒸气的水滴而产生雾的组合物。在由基材隔开的两空间存在温度差的情况下,高温侧的湿气在基材表面上冷凝,形成水滴。该水滴引起光的漫反射而产生雾。作为防止在基材上形成水滴的机制,已知有使附着于基材表面的水分瞬间成为水膜的机制、及瞬间吸收附着于基材表面的水分的机制。本实施方式的防雾涂料组合物形成防雾涂膜,所述防雾涂膜使附着于基材表面的水分瞬间成为水膜,防止形成水滴,由此防止基材的雾。

[0018]

本实施方式的防雾涂料组合物包含长条状胶体氧化硅。所谓胶体氧化硅是指二氧化硅(氧化硅、sio2)或其水合物的胶体溶液(或分散液)。根据分散介质的性质而有水系胶体氧化硅、及有机溶剂系有机氧化硅溶胶,但实施方式中尤其适宜使用的氧化硅为胶体氧化硅。形成胶体氧化硅的球状氧化硅的一次粒径通常为10~300nm左右,其可能进行凝集等而形成更大的二次粒子。本实施方式中适宜使用的胶体氧化硅为长条状胶体氧化硅。长条状胶体氧化硅是指氧化硅的一次粒子彼此几十个或几万个进行共价键结并形成绳状、筒状或棒状等较长形状而成的长条状氧化硅的胶体溶液(或分散液)。关于作为这种长条状氧化硅的胶体溶液(或分散液)的胶体氧化硅,已知有链状胶体氧化硅或珍珠项链状胶体氧化硅。长条状胶体氧化硅因为能够在基材的表面上扩散吸附,形成覆膜,所以可优选地用作防雾涂膜组合物的成分。此外,关于将水作为分散介质并分散有氧化硅的胶体氧化硅,根据氧

化硅的表面状态的不同,而存在酸性、中性、碱性胶体氧化硅。作为本实施方式中适宜使用的长条状胶体氧化硅,可列举表现ph1~3的强酸性的酸性长条状胶体氧化硅、表现ph4~9的弱酸性~中性~弱碱性的中性长条状胶体氧化硅、表现ph10~14的碱性长条状胶体氧化硅,它们可以单独使用,也可以混合使用。此外,在混合多种胶体氧化硅进行使用的情况下,优选以所混合的胶体氧化硅的ph值成为中性~弱碱性(ph7~10左右)的方式进行混合。适宜用作本实施方式的一成分的长条状胶体氧化硅是由表现ph1~3的强酸性的酸性长条状胶体氧化硅、与碱性胶体氧化硅混合所得的长条状胶体氧化硅混合物。作为可用于实施方式中的长条状胶体氧化硅,可列举st-oup、st-up、st-ps-s、st-ps-m、st-ps-so、st-ps-mo(均为日产化学(股))等市售品。

[0019]

在将由酸性长条状胶体氧化硅、及碱性长条状胶体氧化硅混合所得的长条状胶体氧化硅混合物用于实施方式的防雾涂料组合物中时,碱性长条状胶体氧化硅是用于提高先前所说明的酸性长条状胶体氧化硅的ph值而调整至弱酸性~弱碱性。酸性长条状胶体氧化硅可在分散介质蒸发形成后形成涂膜,有效地形成水膜而发挥防雾效果,因此优选使用。但是,如果胶体氧化硅的酸性过强,那么防雾涂料组合物的性状不稳定,可能难以处理。另外,强酸性的防雾涂料组合物可能会腐蚀要涂布的基材(例如金属基材或指定的塑料基材等),也存在根据所应用的基材而无法使用的情况。因此,混合碱性长条状胶体氧化硅来适当地调节长条状胶体氧化硅整体的ph值。此外,也可以使用无机碱或有机碱等各种碱性化合物来调节ph值,但优选使用使ph值的调节变得相对简便的碱性长条状胶体氧化硅。

[0020]

酸性长条状胶体氧化硅与碱性长条状胶体氧化硅优选以胶体氧化硅混合物的ph值成为中性~弱碱性(ph7~10左右)的方式进行混合。为了使胶体氧化硅混合物的ph值成为中性~弱碱性,可按照酸性长条状胶体氧化硅与碱性长条状胶体氧化硅的固体成分重量比成为2.5∶10~90∶10的方式进行混合。固体成分重量比是指各胶体氧化硅中固体成分实质上所占的重量的比率。此外,如上所述,酸性长条状胶体氧化硅与碱性长条状胶体氧化硅尤其优选按照混合物的ph值成为中性~弱碱性(ph7~10左右)的方式进行混合,但也可以通过进而混合下述球状胶体氧化硅来调节ph值。

[0021]

实施方式的防雾涂料组合物还包含球状胶体氧化硅。与所述长条状胶体氧化硅同样地,球状胶体氧化硅也为二氧化硅(氧化硅、sio2)或其水合物的胶体溶液(或分散液)。氧化硅的一次粒径通常为10~300nm左右,其可能进行凝集等而形成更大的二次粒子,但实施方式中所使用的球状胶体氧化硅的大小优选为最大为100nm左右。球状胶体氧化硅在水中具有大致球形粒子形状。此外,如上所述,关于将水作为分散介质并分散有氧化硅的胶体氧化硅,根据氧化硅的表面状态的不同,而存在酸性、中性、碱性胶体氧化硅。作为本实施方式中适宜使用的球状胶体氧化硅,可列举表现ph1~3的强酸性的酸性球状胶体氧化硅、表现ph4~9的弱酸性~中性~弱碱性的中性球状胶体氧化硅、表现ph10~14的碱性球状胶体氧化硅,它们可以单独使用,也可以混合使用。在实施方式中,尤其优选使用碱性球状胶体氧化硅、酸性胶体氧化硅、或碱性胶体氧化硅与酸性胶体氧化硅的混合物作为球状胶体氧化硅。球状胶体氧化硅优选为按照将所述长条状胶体氧化硅混合物的ph值调节为弱酸性~弱碱性的方式使用。含有长条状胶体氧化硅及球状胶体氧化硅的实施方式的防雾涂料组合物能够形成不易发生干燥变白的防雾涂膜。此外,尤其优选按照以下方式进行混合,即,长条状胶体氧化硅与球状胶体氧化硅的固体成分重量比为10∶10~40∶10,优选为15∶10~30∶

10,进而优选为20∶10~25∶10。以这种比率调配而成的防雾涂料组合物尤其在造膜性方面优异,可获得在涂膜的表面未发现破裂或收缩等的均质的涂膜。作为可用于实施方式中的球状胶体氧化硅,可列举st-n、st-nxs、st-s、st-xs、st-o、st-oxs(均为日产化学(股))等市售品。此外,所述长条状胶体氧化硅与球状胶体氧化硅可按照以下方式以任意组合进行混合,即,实施方式的防雾涂料组合物的ph值成为不会对供涂布防雾涂料组合物的基材产生影响的范围(通常为弱酸性~弱碱性的范围)。例如,除了将酸性长条状胶体氧化硅及碱性长条状胶体氧化硅及碱性球状胶体氧化硅加以混合而使用以外,还可以碱性长条状胶体氧化硅与酸性球状胶体氧化硅的组合、酸性长条状胶体氧化硅与碱性球状胶体氧化硅的组合、酸性长条状胶体氧化硅及碱性长条状胶体氧化硅及酸性球状胶体氧化硅的组合、酸性长条状胶体氧化硅及碱性长条状胶体氧化硅及碱性球状胶体氧化硅及酸性球状胶体氧化硅的组合、中性长条状胶体氧化硅及酸性球状胶体氧化硅的组合、碱性长条状胶体氧化硅及中性球状胶体氧化硅的组合、或者碱性长条状胶体氧化硅及酸性球状胶体氧化硅及碱性球状胶体氧化硅的组合等所有组合进行混合。

[0022]

实施方式的防雾涂料组合物可还包含表面活性剂。在实施方式的防雾涂料组合物中,表面活性剂用于辅助各胶体氧化硅在基材表面上的扩散,而使涂布作业变得容易。作为表面活性剂,可使用阴离子性表面活性剂、阳离子性表面活性剂、非离子性表面活性剂、两性表面活性剂中的任一种,可使用它们中的一种或两种以上。作为阴离子性表面活性剂,可列举:油酸钠、油酸钾等脂肪酸盐、月桂基硫酸钠、月桂基硫酸铵等高级醇硫酸酯类、十二烷基苯磺酸钠、烷基萘磺酸钠等烷基苯磺酸盐及烷基萘磺酸盐、萘磺酸福马林缩合物、二烷基磺基琥珀酸盐、二烷基磷酸盐、聚氧乙烯烷基苯醚硫酸钠等聚氧乙烯硫酸盐、含有全氟烷基的磺酸盐型、含有全氟烷基的羧酸盐型、含有全氟烯基的磺酸盐型、含有全氟烯基的羧酸盐型等阴离子性氟系表面活性剂类。作为阳离子性表面活性剂,例如可列举:乙醇胺类、月桂基胺乙酸酯、三乙醇胺单甲酸盐、硬脂酰胺乙基二乙胺乙酸盐等胺盐、月桂基三甲基氯化铵、硬脂基三甲基氯化铵、二月桂基二甲基氯化铵、二硬脂基二甲基氯化铵、月桂基二甲基苄基氯化铵、硬脂基二甲基苄基氯化铵等季铵盐、含有全氟烷基或全氟烯基的季铵盐型等阳离子性氟系表面活性剂类。

[0023]

作为非离子性表面活性剂,例如可列举:聚氧乙烯月桂醇、聚氧乙烯月桂醚、聚氧乙烯油醚等聚氧乙烯高级醇醚类、聚氧乙烯辛基苯酚、聚氧乙烯壬基苯酚等聚氧乙烯烷基芳基醚类、聚氧乙烯乙二醇单硬脂酸酯等聚氧乙烯酰基酯类、聚丙二醇环氧乙烷加成物、聚氧乙烯山梨醇酐单月桂酸酯、聚氧乙烯山梨醇酐单硬脂酸酯等聚氧乙烯山梨醇酐脂肪酸酯类、烷基磷酸酯、聚氧乙烯烷基醚磷酸酯等磷酸酯类、糖酯类、纤维素醚、聚醚改性硅酮油等硅酮类、含有全氟烷基的环氧乙烷加成物型、含有全氟烷基的氧化胺、含有全氟烷基的低聚物型、含有全氟烯基的环氧乙烷加成物型、含有全氟烯基的氧化胺、含有全氟烯基的低聚物型等非离子性氟系表面活性剂类。作为两性表面活性剂,可列举:月桂基三甲基氯化铵、二月桂基二甲基氯化铵、二硬脂基二甲基氯化铵、月桂基二甲基苄基氯化铵等季铵盐、二甲基烷基月桂基甜菜碱、二甲基烷基硬脂基甜菜碱等脂肪酸型两性表面活性剂、二甲基烷基磺基甜菜碱等磺酸型两性表面活性剂、烷基甘氨酸、含有全氟烷基或全氟烯基的甜菜碱型两性氟系表面活性剂类等。可优选地使用所述表面活性剂中的任一种作为本实施方式的表面活性剂。表面活性剂优选为相对于防雾涂料组合物100重量份而含有0.01~0.30重量份左

右。

[0024]

进而,实施方式的防雾涂料组合物可含有有机溶剂。可将实施方式的防雾涂料组合物的主成分即以水作为分散介质的胶体氧化硅混合物单独涂布于基材表面上而形成防雾涂膜。但是,如果其中还包含有机溶剂,那么形成涂膜时的水的干燥得到促进,因此可在物品表面上更早一步形成防雾涂膜。实施方式中可使用的有机溶剂是与水具有相容性、或在指定的范围内与水进行混合的有机溶剂。作为这种有机溶剂,例如可列举:醇类(甲醇、乙醇、丙醇、乙二醇等)、醚类(二甲氧基乙烷、四氢呋喃、二恶烷、丙二醇单甲醚等)、酮类(丙酮、甲基乙基酮等)、酰胺类(二甲基甲酰胺等)、或二甲基亚砜(dmso)、乙腈、硝基甲烷、三乙胺。有机溶剂优选为相对于防雾涂料组合物100重量份而含有10~80重量份左右。

[0025]

本实施方式的适宜的防雾涂料组合物可如下制造,即,首先准备长条状胶体氧化硅、及球状胶体氧化硅,接着视需要与表面活性剂及有机溶剂进行混合。长条状胶体氧化硅与球状胶体氧化硅是以特定的固体成分比率分散在作为分散介质的水中,可按照长条状胶体氧化硅与球状胶体氧化硅的固体成分重量比成为10∶10~40∶10、优选为15∶10~30∶10、进而优选为20∶10~25∶10的方式进行混合。如果相对于球状胶体氧化硅而长条状胶体氧化硅的比率过多,那么在下述干燥变白试验中容易发生变白,容易发生外观不良。如果相对于球状胶体氧化硅而长条状胶体氧化硅的比率过少,那么容易引起造膜不良。通过适当地调配长条状胶体氧化硅与球状氧化硅的比率,可获得造膜性优异的防雾涂膜组合物,由此可形成均质且防雾性较高的防雾涂膜。实施方式的防雾涂料组合物可除了这些成分以外还适当地调配通常包含在涂料组合物中的添加剂(例如染料、颜料、增塑剂、分散剂、防腐剂、消光剂、抗静电剂、阻燃剂)。

[0026]

可将由长条状胶体氧化硅、球状胶体氧化硅及视需要而定的表面活性剂、有机溶剂适当调配而成的实施方式的防雾涂料组合物涂布在基材表面。可列举玻璃、塑料、金属等作为基材,但实施方式的防雾涂料组合物可尤其适宜地涂布在透明塑料上。关于防雾涂料组合物在基材表面上的涂布,可通过刮刀法、棒式涂布法、浸渍法、空气喷涂法、滚筒刷法、辊式涂布机法等以往的涂布方法来适当地进行。可对所涂布的防雾涂料组合物进行加热而形成防雾涂膜。关于防雾涂料组合物的加热,只要加热至足够使水及含有情况下的有机溶剂蒸发的温度即可。虽然也取决于所使用的有机溶剂的种类,但通常加热至80~150℃、优选为100~150℃左右,由此可使水及有机溶剂蒸发。关于防雾涂料组合物涂布物的加热,除了利用燃烧器或烘箱等加热装置进行加热以外,还可以通过利用干燥机等的热风进行的加热方法来进行。当如此将实施方式的防雾涂料组合物涂布在基材上,通过加热使水或有机溶剂干燥时,在基材表面上扩散的长条状胶体氧化硅成为长条状氧化硅,球状胶体氧化硅成为球状氧化硅而形成覆膜。通过如此将实施方式的防雾涂料组合物应用于物品,可形成防雾涂膜,获得防雾物品。

[0027]

本发明的另一实施方式是一种防雾涂膜,其包含长条状氧化硅、及球状氧化硅。实施方式的防雾涂膜的特征在于,在相邻的长条状氧化硅之间存在空隙,且在该空隙内埋设有球状氧化硅。使用附图在以下说明实施方式的防雾涂料组合物含有长条状胶体氧化硅混合物及球状胶体氧化硅的技术性有意义点。此外,防雾涂膜的结构、及变白防止机制的理论并不拘泥于以下内容。

[0028]

图1是表示由仅含长条状胶体氧化硅的防雾涂料组合物(常规产品)所形成的防雾

涂膜的状态的附图。图1中,1表示基材;2表示长条状氧化硅;4表示空隙;5表示防雾涂膜(常规产品)。在图1的防雾涂膜5中,绘制成下述形态,即,较长形状(例如筒状、棒状、绳状)的长条状氧化硅2以其长度方向大体一致的状态配置,但在实际的防雾涂膜5中,长条状氧化硅2未必规则性地配置。在图1中,具有相对刚性且较长的结构的长条状氧化硅2配置在基材1上,到处都存在空隙4。空隙4的大小通常具有几百纳米~几微米左右的大小。当水蒸气与图1中所示的防雾涂膜5接触时,在防雾涂膜5上形成水膜,且水蒸气渗透至空隙4的内部。在水干燥的过程中,防雾涂膜5的表面上所形成的水膜会迅速干燥,但进入至空隙4内的水的干燥会稍微延迟。认为在该残留有水的部分,光进行散射而进行漫反射,防雾涂膜发生变白。

[0029]

另一方面,图2是表示由含有长条状胶体氧化硅、及球状胶体氧化硅的防雾涂料组合物(本发明的实施方式)所形成的防雾涂膜的状态的附图。图2中,1为基材;2为长条状氧化硅;3为球状氧化硅;5为防雾涂膜。在图2的防雾涂膜5中,绘制成下述形态,即,较长形状(例如筒状、棒状、绳状)的长条状氧化硅2以其长度方向大体一致的状态配置,但在实际的防雾涂膜5中,长条状氧化硅2未必规则性地配置。在图2中,具有相对刚性且较长的结构的长条状氧化硅2配置在基材1上,在相邻的长条状氧化硅之间随处可能存在的空隙(具有几百纳米~几微米左右的大小)内埋设有比空隙大小更小的(几纳米~几十纳米的)球状氧化硅3。认为虽然球状氧化硅3并非以完全填埋空隙的方式配置,但如图2所示,是以大体上使空隙消失的方式配置。当水蒸气与图2中所示的防雾涂膜5接触时,在防雾涂膜5上形成水膜,但图2的防雾涂膜5无空隙,或者即使有也是极小的,所以水蒸气不易渗透至防雾涂膜5的内部。认为在水干燥的过程中,防雾涂膜5的表面上所形成的水膜迅速干燥,且几乎没有水渗透至防雾涂膜内部成为可能引起光漫反射的点,所以未发现变白。

[0030]

图3是表示本发明的实施方式即由含有长条状胶体氧化硅、及球状胶体氧化硅的防雾涂料组合物(本发明的实施方式)所形成的防雾涂膜、与水蒸气接触而在防雾涂膜表面上形成了水膜的状态的附图。图3中,1为基材;2为长条状氧化硅;3为球状氧化硅;5为防雾涂膜;6为水;7为水可能渗透的范围。在图3的防雾涂膜5中,仅在防雾涂膜5的上部分绘制出配置有长条状氧化硅2及球状氧化硅3的状态,在下部分无该绘图,但在该下部分,与上部分同样地形成有长条状氧化硅2及球状氧化硅3的配置。当水蒸气与图3中所示的防雾涂膜5接触时,在防雾涂膜5上形成水膜(水6)。图3的防雾涂膜5中并无空隙,或者即使有也是极小的,所以水蒸气不易渗透至防雾涂膜5的内部。因此,防雾涂膜5中水所渗透的范围最大仅为7所表示的箭头的范围,水无法到达防雾涂膜5的深处。然后,认为在水干燥的过程中,防雾涂膜5的表面上所形成的水膜(水6)迅速干燥,几乎没有水渗透至防雾涂膜5的内部成为可能引起光散射的点,所以未发现防雾涂膜5变白。

[0031]

如上所说明,实施方式的防雾涂膜中,在相邻的长条状氧化硅所形成的空隙内埋设有球状氧化硅,所以即使防雾涂膜与水蒸气接触,水也不易渗透至防雾涂膜内部。防雾涂膜表面上所形成的水膜立即干燥,在防雾涂膜内部也不易残留水,所以能够防止由光的散射引起的漫反射。因此,实施方式的防雾涂膜不易变白。此外,实施方式的防雾涂膜中,所配置的长条状氧化硅可包含酸性长条状氧化硅及碱性长条状氧化硅,在相邻的长条状氧化硅之间的空隙内所埋设的球状氧化硅可包含碱性球状氧化硅、酸性球状氧化硅、或碱性球状氧化硅与酸性球状氧化硅的混合物。在该实施方式中,酸性长条状氧化硅是指分散于水中时表现酸性的长条状氧化硅。另外,碱性长条状氧化硅是指分散于水中时表现碱性的长条

状氧化硅。进而,碱性球状氧化硅是指分散于水中时表现碱性的球状氧化硅。另外,酸性球状氧化硅是指分散于水中时表现酸性的球状氧化硅。

[0032]

可将本实施方式的防雾涂料组合物应用于基材来形成防雾涂膜。并且,可获得基材具有防雾涂膜的实施方式的防雾物品。作为实施方式的防雾物品,例如可列举:照明装置、前照灯、窗、透镜、透镜盖、监视器、监视器盖等。实施方式的防雾物品具有优异的防雾性能,不会引起流水痕的形成等外观变化。另外,即使水蒸气与实施方式的防雾物品接触,也不会变白,或者很难变白。

[0033]

[实施例]

[0034]

(1)防雾涂料组合物的制作

[0035]

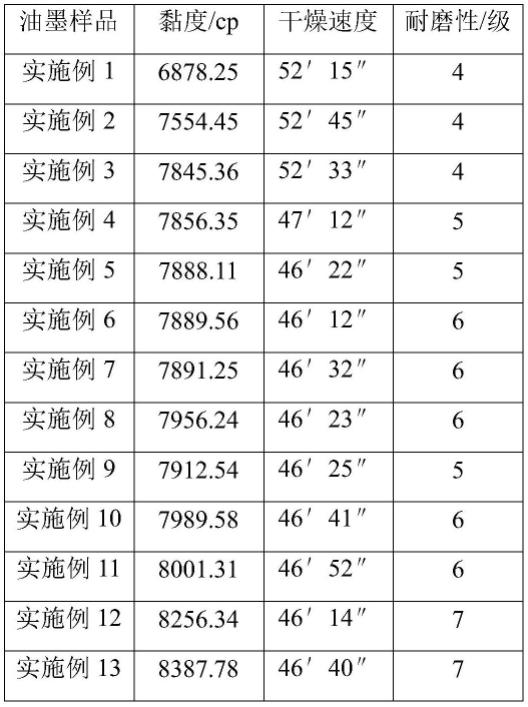

将酸性长条状胶体氧化硅(st-oup[固体成分15%,水分散液],日产化学(股))48.93重量份、碱性长条状胶体氧化硅(st-up[固体成分20%,水分散液],日产化学(股))12.23重量份、碱性球状胶体氧化硅(st-n[固体成分20%,水分散液],日产化学(股))10.49重量份、碱性球状胶体氧化硅(st-nxs[固体成分15%,水分散液],日产化学(股))13.98重量份、表面活性剂(ftergent 150,氟系阴离子系表面活性剂,neos(股))0.03重量份、及有机溶剂(丙二醇单甲醚,日本乳化剂(股))14.34重量份加以混合而制作防雾涂料组合物(实施例1)。分别变更酸性长条状胶体氧化硅、碱性长条状胶体氧化硅、两种碱性球状胶体氧化硅st-n及st-nxs、两种酸性球状胶体氧化硅st-o及st-oxs、表面活性剂、有机溶剂的调配比率来制作实施例2~8的防雾涂料组合物。同样地,制作比较例1、2的防雾涂料组合物。将各防雾涂料组合物的成分构成示于表1及表2。

[0036][0037]

[表2]

[0038]

[表2]防雾涂料组合物的组成及防雾涂膜的评价(比较例)

[0039][0040]

此外,表中的缩写的含义如下所述:

[0041]

st-oup:日产化学(股)商品名,bet(brunauer-emmett-teller,布厄特)法平均一次粒径12nm的酸性氧化硅(长条状)的水分散液,固体成分15%

[0042]

st-up:日产化学(股)商品名,bet法平均一次粒径12nm的碱性氧化硅(长条状)的水分散液,固体成分20%

[0043]

st-n:日产化学(股)商品名,bet法平均一次粒径12nm的碱性氧化硅的水分散液(球状),固体成分20%

[0044]

st-nxs:日产化学(股)商品名,西尔斯法平均一次粒径5nm的碱性氧化硅(球状)的水分散液,固体成分15%

[0045]

st-o:日产化学(股)商品名,bet法平均一次粒径12nm的酸性氧化硅(球状)的水分散液,固体成分20%

[0046]

st-oxs:日产化学(股)商品名,西尔斯法平均一次粒径5nm的酸性氧化硅(球状)的水分散液,固体成分10%

[0047]

ft-150:neos(股)商品名,阴离子系表面活性剂

[0048]

pgm:丙二醇单甲醚

[0049]

表中的“长条状氧化硅/球状氧化硅(固体成分重量比)”是指仅将涂料组合物中所使用的长条状胶体氧化硅(混合物)、及球状胶体氧化硅(混合物)的固体成分的重量(即长条状氧化硅(混合物)及球状氧化硅(混合物)的重量)加以比较,计算它们的比而获得的值。例如,实施例1的防雾涂料组合物包含酸性长条状胶体氧化硅st-oup的固体成分7.34重量份、碱性长条状胶体氧化硅st-up的固体成分2.45重量份、碱性球状胶体氧化硅的固体成分st-n2.10重量份、碱性球状胶体氧化硅st-nxs的固体成分2.10重量份,所以长条状氧化硅混合物与球状氧化硅混合物的固体成分的重量比为7/3(23.3/10)。对于其它实施例及比较例,也同样地计算“长条状氧化硅/球状氧化硅(固体成分重量比)”的值。

[0050]

(2)防雾涂膜的制作

[0051]

在聚碳酸酯树脂板基材上涂布各防雾涂料组合物。涂布是通过棒式涂布法进行的,以由防雾涂料组合物形成后的防雾涂膜的厚度成为1μm等方式进行调整。将涂布有防雾涂料组合物的基材放入至110℃的烘箱内,历时15分钟使水及有机溶剂蒸发而形成防雾涂膜。由此获得各防雾涂膜试验片。

[0052]

(3)防雾涂膜组合物的造膜性的评价

[0053]

通过目视来观察防雾涂膜试验片的表面。当可获得均质涂膜时记为“良好”,当可获得虽然均质但发现少许破裂或收缩等的涂膜时记为“及格”,当在表面发现大量破裂或收缩等而无法获得均质涂膜时记为“不及格”。

[0054]

(4)涂膜的防雾性的评价

[0055]

在比60℃热水浴的水面高1cm的位置处,将防雾涂膜试验片以涂膜朝下的方式进行配置,使涂膜面向来自热水浴的蒸气。经过1分钟后,通过目视来观察涂膜上是否形成有雾。当涂膜表面未产生雾时记为“无雾”,当涂膜表面产生雾时记为“有雾”。

[0056]

(5)涂膜的外观变化的评价

[0057]

对所述涂膜的防雾性进行评价后,在垂直竖立放置防雾涂膜试验片的状态下维持30分钟并使其干燥。然后,通过目视来观察在防雾涂膜试验片上是否形成有流水痕。当未发现流水痕时记为“无流挂”,当虽然确认到流水痕但极少时记为“流挂少许”,当清晰地发现流水痕时记为“有流挂”。

[0058]

(6)防雾涂膜的干燥变白的评价

[0059]

从距离防雾涂膜表面3厘米以内的距离起吹送呼气,通过目视来观察防雾涂膜的外观的变化。在将呼气吹送到防雾涂膜表面的瞬间,呼气中所含的水蒸气覆盖防雾涂膜。在其干燥的过程中,观察防雾涂膜是否看起来较白。当防雾涂膜进行干燥的过程中未发现变白时记为“未变白”,当虽然确认到变白但极少时记为“略微变白”,当清晰地发现变白时记为“变白”。

[0060]

关于调配有酸性长条状胶体氧化硅及碱性长条状胶体氧化硅及碱性球状胶体氧化硅的实施例1~4的防雾涂料组合物,都可以形成无破裂或收缩等的防雾涂膜。由这些实施例所形成的防雾涂膜具有优异的防雾性。另外,即使防雾涂膜与水接触也不产生流水痕,在吹送呼气而进行干燥的过程中也未发现变白的现象。

[0061]

另一方面,关于调配有酸性长条状胶体氧化硅及碱性长条状胶体氧化硅及酸性球状胶体氧化硅的实施例5~6的防雾涂料组合物,也可以形成无破裂或收缩等的防雾涂膜。由这些实施例所形成的防雾涂膜具有优异的防雾性。另外,即使防雾涂膜与水接触,也不产生流水痕,在吹送呼气而进行干燥的过程中也未发现变白的现象。

[0062]

实施例7的防雾涂料组合物是将酸性长条状胶体氧化硅及碱性长条状胶体氧化硅及碱性球状胶体氧化硅,以长条状氧化硅与球状氧化硅的固体成分重量比成为40∶10的方式进行调配而获得的。本实施例的防雾涂料组合物可以形成无破裂或收缩等的防雾涂膜。另外,即使防雾涂膜与水接触,也未产生流水痕。当向本实施例的防雾涂膜吹送呼气而进行干燥时,虽然少许但确认到了变白。

[0063]

实施例8的防雾涂料组合物是将酸性长条状胶体氧化硅及碱性长条状胶体氧化硅及碱性球状胶体氧化硅,以长条状氧化硅与球状氧化硅的固体成分重量比成为10∶10的方式进行调配而获得的。利用本实施例的防雾涂料组合物所形成的防雾涂膜具有防雾性,在

对其吹送呼气而进行干燥的过程中未发现变白的现象。但是,本实施例的防雾涂料组合物的造膜性稍有缺陷,当防雾涂膜与水接触时,确认到少许流水痕。

[0064]

根据这些实施例的结果可知,利用含有长条状胶体氧化硅及球状胶体氧化硅的防雾涂料组合物所获得的防雾涂膜的防雾性较高,几乎未发现防雾涂膜的干燥变白。通过适当地改变长条状胶体氧化硅与球状胶体氧化硅的固体成分重量比,可提高防雾涂料组合物的造膜性,或防止在所获得的防雾涂膜形成流水痕。

[0065]

关于由仅调配长条状胶体氧化硅而未含有球状胶体氧化硅的比较例1的防雾涂料组合物所形成的涂膜,造膜性、防雾性、及涂膜的外观变化试验的评价都优异。然而,在吹送呼气后的干燥过程中发现明显变白。关于由不含长条状胶体氧化硅而仅调配有球状胶体氧化硅的比较例2的防雾涂料组合物所形成的涂膜,在涂膜表面发生破裂,作为涂膜未成立。因此,未进行涂膜的防雾性、流水痕、及干燥变白性的评价。

[0066]

[符号说明]

[0067]

1 基材

[0068]

2 长条状氧化硅

[0069]

3 球状氧化硅

[0070]

4 空隙

[0071]

5 防雾涂膜

[0072]

6 水

[0073]

7 水可能渗透的范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。