1.本发明涉及一种浸渍沥青的制备方法,更详细地,涉及一种如下的高品质浸渍沥青的制备方法:喹啉不溶物(qi)的含量显著减少,且浸渍沥青内的β-树脂的含量占浸渍沥青的总重量的10wt%以上,并且浸渍沥青的软化点为60℃至120℃。

背景技术:

2.通常,碳素烧制产品通过在焦炭中使用粘合剂沥青作为结合材料并经过烧制、石墨化及加工过程而作为炼钢用石墨电极、石墨块等的产品等而生产。但是,在热处理过程中,随着焦炭和粘合剂沥青的挥发性成分的逸出或热分解,在碳素材料内部产生气孔,由此降低碳素材料的机械强度、体积密度等,并可以提高电阻性。

3.浸渍工艺作为将沥青引入上述的气孔中并进行烧制以增加碳素材料的体积密度的工艺,可以解决上述的问题。此时,所使用的浸渍沥青的气孔渗透率应当良好,经过烧制及石墨化过程后剩余的固定碳的量应当较高。因此,可使用的沥青的原料有限,通常使用煤焦油沥青。但是,由于煤焦油沥青含有喹啉不溶物(qi)而阻碍沥青向气孔渗透,因此需要进行去除一部分喹啉不溶物的过程。虽然有通过去除喹啉不溶物来制备浸渍沥青的方法,但在商业上,为了制备高品质碳素材料,需要一种包含极少量的喹啉不溶物的浸渍沥青。为了生产这种包含极少量的喹啉不溶物的浸渍沥青,对原料有限制,并且存在使用溶剂及分离方式等仍需要解决的问题。

技术实现要素:

4.本发明所要解决的技术问题是,提供一种从包含煤焦油、煤焦油类炭黑油、重质焦油以及具有10℃至90℃的软化点的煤焦油沥青中的至少一种的多种煤焦油类原料物质制备喹啉不溶物(qi)的含量显著减少的高品质浸渍沥青的方法。

5.根据本发明的概念,浸渍沥青的制备方法包括如下步骤:混合煤焦油类原料物质及溶剂来制备混合物;通过离心分离法或倾析(decanting)法从所述混合物中分离上清液及包含固体成分的下层液;从所述上清液回收所述溶剂来获取残留物;以及对所述残留物执行蒸馏工艺及热处理工艺,其中,所述煤焦油类原料物质包含煤焦油、重质焦油、煤焦油类炭黑原料油以及具有10℃至90℃的软化点的煤焦油沥青中的至少一种,所述溶剂包含被取代或未被取代的1个至4个芳香族环,所述溶剂的芳香族指数为0.7至1,所述溶剂的沸点为100℃至350℃,基于所述浸渍沥青的总重量,所述溶剂中的喹啉及异喹啉(isoquinoline)的含量可以为0wt%至5.0wt%,所述浸渍沥青的软化点可以为60℃至120℃,相对于所述浸渍沥青的总重量,所述浸渍沥青中的喹啉不溶物的含量可以为0.0001wt%至0.5wt%,相对于所述浸渍沥青的总重量,所述浸渍沥青中的β-树脂的含量可以为10wt%至30wt%。

6.根据本发明的浸渍沥青的制备方法,不仅可以使用通常使用较多的煤焦油沥青还可以使用包括包含作为精炼煤焦油后剩余的废弃物的大量固体成分的重质焦油的多种煤

焦油类原料作为原料物质,具有经济性。

7.根据本发明的浸渍沥青的制备方法制备的浸渍沥青的软化点可以为60℃至120℃,浸渍沥青中的喹啉不溶物的含量可以为0.5wt%以下,浸渍沥青中的β-树脂的含量可以为10wt%以上。由此,根据本发明,可以制备高品质的浸渍沥青。

8.与现有的制备方法相比,根据本发明的浸渍沥青的制备方法的制备工艺简单,可连续制备,β-树脂的回收量也高,从而可以制备碳化收率高的浸渍沥青。

附图说明

9.图1是用于说明根据本发明的一实施例的制备浸渍沥青的方法的流程图。

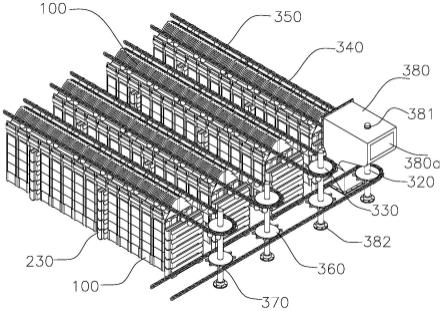

10.图2是用于说明根据本发明的一实施例的制备浸渍沥青的方法的示意性的工艺图。

具体实施方式

11.为了充分理解本发明的结构及效果,参照附图对本发明的优选实施例进行说明。然而,本发明不限于以下公开的实施例,其可以实现为各种形态并且可以进行各种变更。提供本实施例仅旨在通过本实施例的说明使本发明的公开得以完整,并用于将本发明的范围完整地告知本发明所属的技术领域中的具备普通知识的技术人员。

12.图1是用于说明根据本发明的一实施例的制备浸渍沥青的方法的流程图。

13.图2是用于说明根据本发明的一实施例的制备浸渍沥青的方法的示意性的工艺图。

14.参照图1及图2,根据本发明的一实施例的浸渍沥青的制备方法可以包括如下步骤:混合煤焦油类原料物质及溶剂来制备混合物的步骤(s1);通过离心分离法或倾析(decanting)法从所述混合物中分离上清液及包含固体成分的下层液的步骤(s2);从所述上清液回收所述溶剂来获得残留物的步骤(s3);以及对所述残留物执行蒸馏工艺及热处理工艺的步骤(s4)。

15.根据本发明的一实施例的浸渍沥青的制备方法可以包括混合煤焦油类原料物质及溶剂来制备混合物的步骤(s1)。混合所述煤焦油类原料物质及溶剂来制备混合物的步骤(s1)可以在混合器内执行。所述煤焦油类原料物质可以包含煤焦油、煤焦油类炭黑油、重质焦油以及具有软化点为10℃至90℃的煤焦油沥青中的至少一种。所述煤焦油可以是对煤炭进行高温干馏时获得的物质。在本说明书中,所述重质焦油是为商业上使用煤焦油而在精炼煤焦油后剩余的副产物,可以是指包含污泥形态的多种副产物和水分的煤焦油泥。

16.即,根据本发明,可以使用多种煤焦油类原料物质来制备浸渍沥青。通常,重质焦油被视为废弃物,但根据本发明,可用作高品质浸渍沥青的原料。

17.所述溶剂可以包括单一芳香族类化合物或混合芳香族类化合物。可以借由所述溶剂从所述煤焦油类原料物质中去除喹啉不溶物(quinoline insoluble,qi)。作为一例,所述溶剂可以包含被取代或未被取代的1个至4个芳香族环,并且所述溶剂的芳香族指数可以为0.7至1。在本说明书中,所述芳香族指数可以是指利用布朗-拉德纳(brown-ladner)法计算的数值。

18.相反,作为一例,在将脂肪族成分多的石油类煤油用作原料的情况下,若使用芳香

族指数不足0.7的溶剂,则有可能降低焦油成分的回收效率。此外,为了将脂肪族成分多的石油类煤油用作原料,可能需要150℃以上的相对高温的混合条件。因此,在此情况下,在通过后续的离心分离法或倾析(decanting)法从所述混合物中分离上清液和包含固体成分的下层液的步骤(s2)中,可能仅发生层分离,而焦油成分的回收效率则会降低。

19.所述溶剂可以包括单一芳香族类化合物或混合芳香族类化合物。所述溶剂的沸点可以是100℃至350℃。另一方面,若所述溶剂的沸点不足100℃,则可能因气味和挥发性强而不利于工艺运转,若所述溶剂的沸点超过350℃,则可能粘度增加或者需要大量能量来回收,从而降低经济性。

20.相对于所述浸渍沥青的总重量,所述溶剂内的喹啉(quinoline)及异喹啉(isoquinoline)的含量可以为0.0001wt%至5.0wt%。然而,即使所述溶剂的芳香族指数为0.7以上,若使用芳香族类溶剂中的喹啉(quinoline)及异喹啉(isoquinoline)的含量相对于所述浸渍沥青的总重量为5.0wt%以上的溶剂,则焦油成分能够很好地溶解而提高回收率,相反,去除包含喹啉不溶物(qi)的杂质的效率可能降低。作为一例,相对于所述浸渍沥青的总重量,沸点为240℃至310℃的煤焦油类油洗油的喹啉(quinoline)及异喹啉(isoquinoline)含量可以为约10%,若将其用作溶剂,则焦油成分很好地溶解而提高回收率,相反,去除包含喹啉不溶物(qi)的杂质的效率可能降低。

21.作为本发明的一实施例,所述溶剂也可以不含有喹啉及异喹啉。即,所述溶剂中的喹啉和异喹啉的含量可以为0wt%。此外,如上所述,本发明的溶剂也可以含有微量的喹啉及异喹啉,因此,本发明的溶剂的喹啉及异喹啉的含量可以为0wt%至5.0wt%。

22.作为一例,所述煤焦油类原料物质和所述溶剂的重量比可以为90:10至20:80。另一方面,相对于100重量份的所述混合物,所述溶剂的重量份不足10重量份的情况下,煤焦油成分的回收效率可能降低,煤焦油沥青中的喹啉不溶物(qi)的含量可能超过0.5wt%。并且,相对于100重量份的所述混合物,所述溶剂的重量份超过80重量份的情况下,虽然可以提高煤焦油成分的回收效率,且喹啉不溶物(qi)的含量可以维持0.5wt%以下,但因工艺所需的费用增加,从而可能降低经济性。

23.混合所述煤焦油类原料物质及溶剂来制备混合物的步骤(s1)还可以包括搅拌工艺。制备所述混合物的步骤可以在20℃至150℃下进行。由此,可以通过后续的离心分离法或倾析(decanting)法顺利地进行从所述混合物中分离上清液及包含固体成分的下层液的步骤(s2)。

24.根据本发明的一实施例的浸渍沥青的制备方法可以包括通过离心分离法或倾析(decanting)法从所述混合物中分离上清液及包含固体成分的下层液的步骤(s2)。所述下层液可以包含大量固体成分。所述固体成分可以是指包含于煤焦油中的固体成分的物质,作为一例,可以包括灰分、喹啉不溶物(qi:quinoline insoluble)、煤炭、焦炭或空心微珠(cenosphere)等。所述混合物可以通过离心分离法或倾析(decanting)法被分离为所述上清液及所述下层液。

25.相对于所述上清液的总重量,所述上清液中的所述固体成分的含量可以为0.0001wt%至0.5wt%、可以为0.0001wt%至0.3wt%或可以为0.0001wt%至0.1wt%。所述固体成分中的大部分可由喹啉不溶物(qi)构成,所述喹啉不溶物(qi)可以在借由后续的蒸馏工艺从所述煤焦油类原料物质分离轻油(light oil)、洗油、杂酚油等之后,残留于煤焦

油沥青。即,相对于所述上清液的总重量,所述上清液中的喹啉不溶物(qi)的含量可以为0.0001wt%至0.5wt%、可以为0.0001wt%至0.3wt%或可以为0.0001wt%至0.1wt%。

26.对于执行从所述混合物中分离所述上清液和所述下层液的步骤的温度而言,在所述溶剂不蒸发的温度范围内,温度越高越有利。作为一例,从所述混合物中分离所述上清液和所述下层液的步骤可以在20℃至约150℃下执行。

27.所述离心分离法或所述倾析(decanting)法的离心力(g-force)可以为1,000g至10,000g。随着所述离心力(g-force)的值的增加,从所述煤焦油类原料物质去除固体成分的去除率及煤焦油的回收率增加。

28.根据本发明,可以利用所述离心分离法或上述倾析(decanting)法来制备浸渍沥青,从而能够通过连续式工艺制备浸渍沥青。

29.根据本发明的一实施例的浸渍沥青的制备方法可以包括从所述上清液回收所述溶剂来获得残留物的步骤(s3)。从所述上清液中回收所述溶剂的步骤可以进一步包括对所述上清液进行蒸馏工艺的步骤。作为一例,所述蒸馏工艺可以包括常压蒸馏工艺或减压蒸馏工艺。通过所述常压蒸馏工艺或所述减压蒸馏工艺,可以蒸馏并回收所述溶剂。由此,可以从所述上清液中获得喹啉不溶物(qi)被去除的残留物。回收的所述溶剂可以再循环被再利用。

30.根据本发明的一实施例的浸渍沥青的制备方法可以包括对所述残留物执行蒸馏工艺及热处理工艺的步骤(s4)。作为一例,所述蒸馏工艺可以是常压蒸馏工艺或减压蒸馏工艺。作为一例,所述热处理工艺的热处理温度可以为230℃至400℃。可以借由对所述残留物执行蒸馏工艺及热处理工艺的步骤(s4)来去除所述浸渍沥青中的煤焦油馏分。具体地,借由对所述残留物执行蒸馏工艺及热处理工艺的步骤(s4),可以去除残留物中的轻馏分和/或重馏分,并且可以借由热而发生缩聚反应来增加β-树脂的含量。此外,可以提高浸渍沥青的软化点。

31.另一方面,在所述热处理工艺的热处理温度不足230℃的情况下,可能无法充分去除轻馏分及重馏分,并且可能无法充分发生缩聚反应,因而可能难以制备高品质的浸渍沥青。在所述热处理工艺的热处理温度超过400℃的情况下,进行过度的缩聚反应,从而可能发生焦化(coking)现象,或者生成不溶于喹啉的中间相(mesophase),从而可能阻碍浸渍沥青的浸渍性。由此,可能难以制备高品质的浸渍沥青。

32.对所述残留物执行蒸馏工艺及热处理工艺的步骤(s4)还可以包括惰性气体或蒸汽(steam)的注入工艺。作为一例,所述惰性气体可以包括氮气或氩。通过所述惰性气体或蒸汽(steam)的注入工艺,可以充分去除轻馏分和重馏分。

33.根据发明的一实施例的浸渍沥青的制备方法而制备的浸渍沥青的软化点,作为一例可以为60℃至120℃。相对于所述浸渍沥青的总重量,所述浸渍沥青中的喹啉不溶物的含量可以为0.0001wt%至0.5wt%。相对于所述浸渍沥青的总重量,所述浸渍沥青中的β-树脂的含量可以为10wt%至30wt%。相对于所述浸渍沥青的总重量,所述浸渍沥青中的灰分的含量可以为0.0001wt%至0.3wt%。所述浸渍沥青的收率可以为30%至90%。相对于所述煤焦油类原料物质的总重量,可获得30wt%至90wt%的所述浸渍沥青。

34.以往,为了去除喹啉不溶物成分,使用脂肪族系列的溶剂,并通过静置沉降法或在芳香溶剂中溶解煤焦油沥青的过滤法来去除喹啉不溶物之后,制备了浸渍沥青。然而,本发

明的浸渍沥青的制备方法与以往的制备方法相比,制备工艺简单,可连续制备,β-树脂的回收量也高,从而可制备碳化收率高的浸渍沥青。

35.实施例

36.实施例1

37.执行了混合煤焦油沥青和煤焦油类芳香族馏分的混合工艺。所述煤焦油沥青的软化点为40℃,并且相对于煤焦油沥青的总重量,喹啉不溶物的含量为3.8wt%。所述煤焦油类芳香族馏分的芳香族指数为0.87,基于煤焦油类芳香族馏分的总重量,喹啉及异喹啉的含量为3wt%以下,常压沸点为240℃至270℃。所述混合工艺在90℃下进行。以60:40的重量比混合了所述煤焦油沥青及所述煤焦油类芳香族馏分,并使用机械搅拌器(mechanical stirrer)进行了搅拌。

38.通过混合工艺制备混合溶液后,将其放入离心分离机,并以90℃的分离温度、3500g的离心力(g-force)分离为上清液和下层液。然后,对通过从所述上清液中回收溶剂而获得的残留物在200托、340℃下执行了减压热处理工艺5小时。其结果,所获得的浸渍沥青的软化点为84℃。并且,确认了相对于所述浸渍沥青的总重量,所述浸渍沥青包含0.15wt%的喹啉不溶物、18.5wt%的β-树脂、0.02wt%的灰分。并且可以获得相对于作为原料物质的煤焦油沥青的重量为72%的浸渍沥青。

39.实施例2

40.执行了混合炭黑原料油和煤焦油类芳香族馏分的混合工艺。所述炭黑原料油的软化点为30℃以下,并且相对于炭黑原料油的总重量,喹啉不溶物的含量为2.8wt%。所述煤焦油类芳香族馏分的芳香族指数为0.82,相对于煤焦油类芳香族馏分的总重量,喹啉及异喹啉的含量为0.2wt%以下,常压沸点为260℃至300℃。所述混合工艺在70℃下执行。以50:50的重量比混合了所述炭黑原料油及所述煤焦油类芳香族馏分,并使用机械搅拌器(mechanical stirrer)进行了搅拌。

41.通过混合工艺制备混合溶液后,将其放入离心分离机,并以70℃的分离温度、3000g的离心力(g-force)分离为上清液和下层液。然后,对通过从所述上清液中回收溶剂而获得的残余物在150托、350℃下执行了减压热处理6小时。其结果,所获得的浸渍沥青的软化点为92℃。并且,确认了相对于浸渍沥青的总重量,所述浸渍沥青包含0.22wt%的喹啉不溶物、19.3wt%的β-树脂、0.03wt%的灰分。并且可以获得相对于作为原料物质的炭黑原料油的重量为64%的浸渍沥青。

42.实施例3

43.执行了混合重质焦油和溶剂的混合工艺。重质焦油包含相对于重质焦油的总重量为9.72wt%的固体成分。所述溶剂可以包括:第一煤焦油类芳香族馏分,芳香族指数为0.92,相对于第一煤焦油类芳香族馏分的总重量,喹啉及异喹啉的含量为0.1wt%以下,常压沸点为290℃至330℃;以及第二煤焦油类芳香族馏分,芳香族指数为0.87,相对于第二煤焦油类芳香族馏分的总重量,喹啉及异喹啉的含量为3wt%以下,常压沸点为240℃至270℃分。所述溶剂可以以50:50的重量比混合所述第一煤焦油类芳香族馏分及所述第二煤焦油类芳香族馏分。将所述溶剂和所述重质焦油以45:55的重量比进行了混合,并使用机械搅拌器(mechanical stirrer)进行了搅拌。

44.通过混合工艺制备混合溶液后,将其放入离心分离机,并以85℃的分离温度、

2800g的离心力(g-force)分离为上清液和下层液。然后,对通过从所述上清液中回收溶剂而获得的残留物在180托、320℃下执行了减压热处理5小时。其结果,所获得的浸渍沥青的软化点为80.1℃。并且,确认了浸渍沥青包含相对于浸渍沥青的总重量为0.09wt%的喹啉不溶物、16.5wt%的β-树脂、0.01wt%的灰分。并且可以获得相对于作为原料物质的重质焦油的重量为47%的浸渍沥青。

45.实施例4

46.执行了混合煤焦油和石油类芳香族馏分的混合工艺。在所述煤焦油中,相对于煤焦油的总重量,喹啉不溶物的含量为1.4wt%。所述石油类芳香族馏分的芳香族指数为0.78,相对于石油类芳香族馏分的总重量,喹啉及异喹啉的含量为0.01%以下,并且常压沸点为140℃至320℃。所述混合工艺在50℃下执行。将所述煤焦油和石油类芳香族馏分以65:35的重量比进行了混合,并使用机械搅拌器(mechanical stirrer)进行了搅拌。

47.通过混合工艺制备混合溶液后,将其放入离心分离机,并以50℃的分离温度、3300g的离心力(g-force)分离为上清液和下层液。然后,对通过从所述上清液中回收溶剂而获得的残余物在100托、360℃下进行减压热处理3小时。其结果,所获得的浸渍沥青的软化点为82.8℃。并且,确认了相对于浸渍沥青的总重量,所述浸渍沥青包含0.38wt%的喹啉不溶物、15.2wt%的β-树脂、0.02wt%的灰分。并且可以获得相对于作为原料物质的煤焦油的重量为42%的浸渍沥青。

48.比较例1

49.执行了混合煤焦油沥青和煤焦油类芳香族馏分的混合工艺。所述煤焦油沥青的软化点为40℃,相对于煤焦油沥青的总重量,喹啉不溶物的含量为3.8wt%。所述煤焦油类芳香族馏分的芳香族指数为0.89,相对于煤焦油类芳香族馏分的总重量,喹啉及异喹啉的含量为14wt%以上,常压沸点为235℃至270℃。所述混合工艺在90℃下执行。将所述煤焦油沥青及所述煤焦油类芳香族馏分以60:40的重量比进行了混合,并使用机械搅拌器(mechanical stirrer)进行了搅拌。

50.通过混合工艺制备混合溶液后,将其放入离心分离机,并以90℃的分离温度、3500g的离心力(g-force)分离为上清液和下层液。然后,对通过从所述上清液中回收溶剂而获得的残留物在200托和340℃下执行了减压热处理5小时。其结果,所获得的浸渍沥青的软化点为87℃。并且,确认了所述浸渍沥青包含相对于浸渍沥青的总重量为0.85wt%的喹啉不溶物、17.2wt%的β-树脂、0.04wt%的灰分。并且可以获得相对于作为原料物质的煤焦油沥青的重量为74%的浸渍沥青。

51.根据比较例1,可以确认使用包含高含量的喹啉及异喹啉的溶剂来制备的浸渍沥青的喹啉不溶物的含量高于作为基准值的0.5wt%。

52.比较例2

53.执行了混合煤焦油沥青和石油类煤油的混合工艺。所述煤焦油沥青的软化点为40℃,相对于煤焦油沥青的总重量,喹啉不溶物的含量为3.8wt%。所述石油类煤油的芳香族指数为0.03,相对于石油类煤油的总重量,喹啉及异喹啉含量为0.01wt%以下,常压沸点为180℃至250℃。所述混合工艺在90℃下进行。所述煤焦油沥青及所述石油类煤油以60:40的重量比进行了混合,并使用机械搅拌器(mechanical stirrer)进行了搅拌。

54.通过混合工艺制备混合溶液后,将其放入离心分离机,并以90℃的分离温度、

3500g的离心力(g-force)进行了离心分离,但仅发生石油类煤油和煤焦油沥青的层分离,未发生煤焦油沥青作为上清液的回收。

55.根据比较例2,在使用芳香族指数低的溶剂的情况下,煤焦油类原料物质和溶剂可能无法混合,因此煤焦油成分的回收率可能变低,最终可以确认可能难以制备浸渍沥青。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。