1.本发明涉及电动汽车技术领域,特别涉及一种分段斜极电机转子及生产方法。

背景技术:

2.随着国家对新能源车的大力扶持,成为各汽车公司研究的主要方向。相比于传统车,电动车不存在发动机这个巨大的噪声源,电机啸叫会异常凸显。

3.电机啸叫已成为电动车一个主要的nvh(noise、vibration、harshness的缩写,噪声、振动与声振粗糙度)抱怨点。电机啸叫阶次噪声的力学原因是电机的径向力波、齿槽转矩波动、纹波扭矩波动,根本原因是磁场分布不均。

4.现有技术中,一般通过提升车体刚度和增加声包材料,在结构和空气路径上完善电机啸叫的问题,但如果转子段间间隙控制不到位、磁块磁通一致性不好等导致电机磁场均匀性差,依然会产生齿槽数阶、齿槽数

±

1阶、齿槽数

±

2阶噪声,产生令人反感的啸叫。

技术实现要素:

5.基于此,本发明的目的是提供一种分段斜极电机转子及生产方法,用于解决现有技术中转子段间间隙控制不到位、磁块磁通一致性不好等导致电机磁场均匀性差,产生啸叫的技术问题。

6.本技术一方面提供一种分段斜极电机转子,所述转子包括铁芯组件、夹设在所述铁芯组件一端的旋变端组件以及夹设在所述铁芯组件另一端的轴伸端组件,所述转子还包括转子中心轴,所述铁芯组件、所述旋变端组件以及所述轴伸端组件穿设在所述转子中心轴上,所述铁芯组件包括若干分段铁芯,所述分段铁芯包括硅钢块以及设于所述硅钢块上的多个磁块组,所述磁块组包括成一定角度设置的两磁块,所述硅钢块上设有若干磁极扇区,所述磁极扇区的上设有两磁块槽,两所述磁块设于所述磁块槽内,相邻两分段铁芯上的所述磁极扇区在圆周方向错开一定角度。

7.进一步的,铁芯组件包括2m段铁芯,铁芯2到m依次相对于前一所述铁芯在圆周顺时针错开角度β,铁芯m 1相对于铁芯m圆周无角度错开,铁芯m 2到2m相对于前一个铁芯圆周逆时针错开角度β。

8.进一步的,铁芯组件包括2m-1段铁芯,铁芯2到m依次相对于前一个铁芯圆周顺时针错开角度β,铁芯m 1到2m-1相对于前一个铁芯圆周逆时针错开角度β。

9.进一步的,所述铁芯内侧设有定位键,所述定位键的中心线与其中一组所述磁块组的两所述磁块的夹角中心线的夹角为β/2。

10.进一步的,所述中心轴上设有多个键槽,所述铁芯穿设在所述中心轴上、且所述定位键配合所述键槽,所述键槽包括正面键槽和反面键槽,反面键槽中心线与正面键槽中心线的反向延长线夹角为2β。

11.进一步的,所述铁芯内侧且靠近所述定位键的位置,设有记号槽,所述记号槽设于所述定位键的顺时针或逆时针方向上。

12.进一步的,所述分段铁芯与所述转子中心轴通过花键周向定位。

13.进一步的,所述旋变端组件包括旋变端端盖与第一止动垫圈,所述轴伸端组件包括轴伸端端盖、第二止动垫圈以及锁止螺母,所述旋变端端盖与所述轴伸端端盖夹设在所述铁芯组件的两端,所述第一止动垫圈与所述第二止动垫圈分别止动所述旋变端端盖与所述轴伸端端盖,所述锁止螺母设于所述第二止动垫圈远离所述轴伸端端盖的一侧、且靠近所述转子中心轴的输出端。

14.本技术另一方面还提供一种分段斜极电机转子的生产方法,采用如上述的分段斜极电机转子,所述生产方法包括:

15.获取符合要求的磁块及硅钢块;

16.在所述硅钢块内设置磁块槽,将所述磁块设于所述磁块槽内,并通过胶水粘附所述磁块与所述硅钢块,得到多个分段铁芯;

17.在所述分段铁芯中的胶水固结前,叠装多个所述分段铁芯,得到铁芯组件,在所述铁芯组件的两端分别压入装轴伸端组件与轴伸端组件,得到转子,并固结所述转子内的胶水;

18.转子动平衡校正,得到符合要求的分段斜极电机转子。

19.上述分段斜极电机转子及生产方法,通过将两磁块成角度设置组成一磁块组,并在硅钢块上的设置多个磁块组,改善因定子齿槽导致的磁场分布不均匀性的现场,同时,通过巧妙的分段铁芯和转子中心轴结构设计,使相邻两分段铁芯上的所述磁极扇区在圆周方向错开一定角度,实现各段铁芯按特定角度错开,优化齿槽转矩,通过精确的控制斜极角度,优化齿槽阶次噪声,从而大幅降低电动车电机啸叫风险,解决了现有技术中转子段间间隙控制不到位、磁块磁通一致性不好等导致电机磁场均匀性差,产生啸叫的技术问题。

附图说明

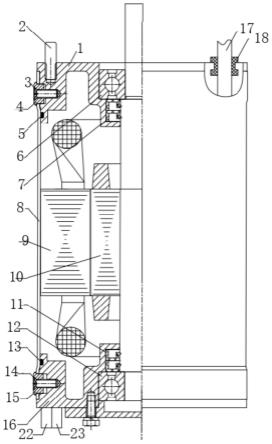

20.图1为本发明第一实施例中分段斜极转子结构示意图;

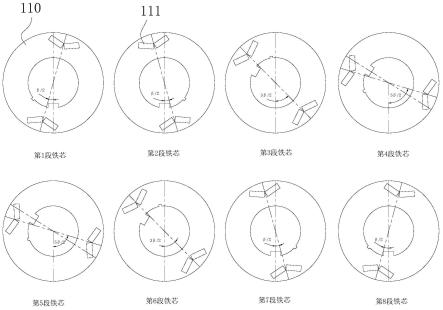

21.图2为本发明第一实施例中8段式v型排列分段铁芯叠装顺序及位置图;

22.图3为本发明第一实施例中分段铁芯结构示意图;

23.图4为本发明第一实施例中分段铁芯结构示意图;

24.图5为本发明第一实施例中转子中心轴截面示意图;

25.图6为本发明第一实施例中铁芯段2m各分段铁芯磁极错开位置关系示意图;

26.图7为本发明第一实施例中铁芯段2m-1各分段铁芯磁极错开位置关系示意图;

27.图8为本发明第二实施例中分段斜极电机转子的生产工艺方法流程图;

28.图9为本发明与旧结构工艺转子的电机噪声图;

29.图10为本发明与旧结构工艺转子的电机啸叫阶次噪声图。

30.主要元件符号说明:

[0031][0032][0033]

如下具体实施方式将结合上述附图进一步说明本发明。

具体实施方式

[0034]

为了便于理解本发明,下面将参照相关附图对本发明进行更全面的描述。附图中给出了本发明的若干实施例。但是,本发明可以以许多不同的形式来实现,并不限于本文所描述的实施例。相反地,提供这些实施例的目的是使对本发明的公开内容更加透彻全面。

[0035]

需要说明的是,当元件被称为“固设于”另一个元件,它可以直接在另一个元件上或者也可以存在居中的元件。当一个元件被认为是“连接”另一个元件,它可以是直接连接到另一个元件或者可能同时存在居中元件。本文所使用的术语“垂直的”、“水平的”、“左”、“右”以及类似的表述只是为了说明的目的。

[0036]

除非另有定义,本文所使用的所有的技术和科学术语与属于本发明的技术领域的技术人员通常理解的含义相同。本文中在本发明的说明书中所使用的术语只是为了描述具体的实施例的目的,不是旨在于限制本发明。本文所使用的术语“及/或”包括一个或多个相关的所列项目的任意的和所有的组合。

[0037]

实施例一

[0038]

请参阅图1至图7,所示为本发明第一实施例中的分段斜极电机转子,所述转子包括铁芯组件100、夹设在所述铁芯组件100一端的旋变端组件200以及夹设在所述铁芯组件100另一端的轴伸端组件300,所述转子还包括转子中心轴400,所述铁芯组件100、所述旋变端组件200以及所述轴伸端组件300穿设在所述转子中心轴400上,所述铁芯组件100包括若

干分段铁芯110,所述分段铁芯110包括硅钢块以及设于所述硅钢块上的多个磁块组,所述磁块组包括成一定角度设置的两磁块111,所述硅钢块上设有若干磁极扇区500,所述磁极扇区500的上设有两磁块槽,两所述磁块111设于所述磁块槽内,相邻两分段铁芯110上的所述磁极扇区500在圆周方向错开一定角度。

[0039]

作为一个具体示例,铁芯组件100包括2m段铁芯,铁芯2到m依次相对于前一所述铁芯在圆周顺时针错开角度β,铁芯m 1相对于铁芯m圆周无角度错开,铁芯m 2到2m相对于前一个铁芯圆周逆时针错开角度β。在本技术中,m为大于0的正整数。

[0040]

需要进一步说明的是,铁芯组件可以但不限于包括2m段铁芯,在其他实施例中,铁芯组件还可以包括2m-1段铁芯,铁芯2到m依次相对于前一个铁芯圆周顺时针错开角度β,铁芯m 1到2m-1相对于前一个铁芯圆周逆时针错开角度β。

[0041]

具体的,请参阅图6和图7,若定子含p个齿槽数,铁芯1到m错开的总角度α=360

°

/p/2,相邻磁极错开的角度β=360

°

/p/2/(m-1)。

[0042]

所述铁芯内侧设有定位键600,所述定位键600的中心线与其中一组所述磁块组的两所述磁块111的夹角中心线的夹角为β/2。

[0043]

所述中心轴上设有多个键槽,所述铁芯穿设在所述中心轴上、且所述定位键600配合所述键槽,所述键槽包括正面键槽410和反面键槽420,反面键槽420中心线与正面键槽410中心线的反向延长线夹角为2β。

[0044]

所述铁芯内侧且靠近所述定位键600的位置,设有记号槽700,所述记号槽700设于所述定位键600的顺时针或逆时针方向上。

[0045]

所述分段铁芯110与所述转子中心轴400通过花键周向定位。

[0046]

所述旋变端组件200包括旋变端端盖210与第一止动垫圈220,所述轴伸端组件300包括轴伸端端盖310、第二止动垫圈320以及锁止螺母330,所述旋变端端盖210与所述轴伸端端盖310夹设在所述铁芯组件100的两端,所述第一止动垫圈220与所述第二止动垫圈320分别止动所述旋变端端盖210与所述轴伸端端盖310,所述锁止螺母330设于所述第二止动垫圈320远离所述轴伸端端盖310的一侧、且靠近所述转子中心轴400的输出端。

[0047]

下面以一个具体示例对本技术作出说明,如下:

[0048]

分段斜极电机转子由若干个分段铁芯110、转子中心轴400、2个止动垫圈、旋变端端盖210、轴伸端端盖310、锁紧螺母组成。分段铁芯110通过转子中心轴400花键周向定位,通过旋变端端盖210、轴伸端端盖310、止动垫圈、锁紧螺母平整有规律的压装在一起。

[0049]

分段铁芯110由磁块111和带槽的硅钢块组成,硅钢块由很薄的硅钢片叠压而成。每个分段铁芯110中含有2n组磁极扇区500,对应2n个磁极。每个磁极扇区500由2块成v型分布的磁块组成,简称v字双磁块111磁极。铁芯硅钢片中开4n个磁块槽,磁块111通过胶水固定在磁块槽中。分段铁芯110叠装时,相邻分段铁芯110的磁极扇区500在圆周方向错开一定角度,且错开方式成v型排列。转子分段铁芯110,从下到上依次编号为1、2、3

…

。如图6所示,如果转子由2m段铁芯组成,铁芯2到m依次相对于前一个铁芯圆周顺时针错开角度β,铁芯m 1相对于铁芯m圆周无角度错开,铁芯m 2到2m相对于前一个铁芯圆周逆时针错开角度β。如图7所示,如果转子由2m-1段铁芯组成,铁芯2到m依次相对于前一个铁芯圆周顺时针错开角度β,铁芯m 1到2m-1相对于前一个铁芯圆周逆时针错开角度β。

[0050]

设计了一种8段铁芯磁极呈v型错开排列的转子结构。分段铁芯110上的定位键600

中心线和其中一组v字型双磁块111的中心线夹角β/2,其余7组v字型双磁块111在周向等距分布。v字型双磁块111的中心线指向圆心,距离定位键600中心线可明显识别的夹角位置开1小凹槽作为记号槽700,记号槽700需很容易识别在定位键600的顺时针或逆时针方向上。各相邻分段铁芯110结构完全一样。转子中心轴400上有2个键槽,分别为正面键槽410和反面键槽420,反面键槽420中心线与正面键槽410中心线的反向延长线夹角为2β。相邻分段铁芯110周向错开角度为β,各分段铁芯110v字双磁块111磁极按图6所示的v型排列。第2段铁芯v字双磁块111磁极相对于第1段铁芯v字双磁块111磁极逆时针方向旋转角度β,第3段铁芯v字双磁块111磁极相对于第2段铁芯v字双磁块111磁极逆时针方向旋转角度β,第4段铁芯v字双磁块111磁极相对于第3段铁芯v字双磁块111磁极逆时针方向旋转角度β,第5段铁芯v字双磁块111磁极相对于第4段铁芯v字双磁块111磁极旋转角度0

°

,第6段铁芯v字双磁块111磁极相对于第5段铁芯v字双磁块111磁极顺时针方向旋转角度β,第7段铁芯v字双磁块111磁极相对于第6段铁芯v字双磁块111磁极顺时针方向旋转角度β,第8段铁芯v字双磁块111磁极相对于第7段铁芯v字双磁块111磁极顺时针方向旋转角度β。

[0051]

8段铁芯和转子中心轴400的装配关系如下:转子第1段铁芯定位键600装入转子中心轴400正面键槽410,记号槽700在定位键600顺时针方向;转子第2段铁芯定位键600装入转子中心轴400正面键槽410,记号槽700在定位键600逆时针方向;转子第3段铁芯定位键600装入转子中心轴400反面键槽420,记号槽700在定位键600顺时针方向;转子第4段铁芯定位键600装入转子中心轴400反面键槽420,记号槽700在定位键600逆时针方向;转子第5段铁芯定位键600装入转子中心轴400反面键槽420,记号槽700在定位键600逆时针方向;转子第6段铁芯定位键600装入转子中心轴400反面键槽420,记号槽700在定位键600顺时针方向;转子第7段铁芯定位键600装入转子中心轴400正面键槽410,记号槽700在定位键600逆时针方向;转子第8段铁芯定位键600装入转子中心轴400正面键槽410,记号槽700在定位键600顺时针方向。

[0052]

综上,本发明上述实施例当中的分段斜极电机转子,通过将两磁块成角度设置组成一磁块组,并在硅钢块上的设置多个磁块组,改善因定子齿槽导致的磁场分布不均匀性的现场,同时,通过巧妙的分段铁芯和转子中心轴结构设计,使相邻两分段铁芯上的所述磁极扇区在圆周方向错开一定角度,实现各段铁芯按特定角度错开,优化齿槽转矩,通过精确的控制斜极角度,优化齿槽阶次噪声,从而大幅降低电动车电机啸叫风险,解决了现有技术中转子段间间隙控制不到位、磁块磁通一致性不好等导致电机磁场均匀性差,产生啸叫的技术问题。

[0053]

实施例二

[0054]

如图8所示,为本技术第二实施例中的分段斜极电机转子的生产方法,采用上述任一实施例中的分段斜极电机转子,所述生产方法包括步骤s11至步骤s14:

[0055]

s11、获取符合要求的磁块及硅钢块;

[0056]

(1)磁块按磁通量大小进行挑选分档。

[0057]

由于制造工艺问题,磁块磁通量散差大,无法满足磁通量一致性的要求。测试磁块磁通量,批量检测磁块磁通量,分别将磁通量落在(a1,a2),(a2,a3),(a3,a4)

……

的磁块,划分为a,b,c

……

档,并做好详细标记。在同一个电机的各分段铁芯中,只使用同一分档的磁块。

[0058]

(2)检测硅钢块厚度,将不符合厚度要求的硅钢块剔除。

[0059]

硅钢块由薄硅钢片叠压而成,硅钢片的数目直接影响硅钢块的厚度。磁块厚度是固定的,如果硅钢块厚度差异过大,将使磁块在硅钢块轴向位置差异较大,导致转子磁场不均匀。检测硅钢块厚度,将厚度公差大于正负一个薄硅钢片(约为0.35mm)的硅钢块剔除。

[0060]

s12、在所述硅钢块内设置磁块槽,将所述磁块设于所述磁块槽内,并通过胶水粘附所述磁块与所述硅钢块,得到多个分段铁芯;

[0061]

(3)通过胶水将磁块粘附在硅钢块的磁块孔槽内,制作分段铁芯。

[0062]

先在硅钢块的磁块孔槽中注入胶水,然后通过机器或手工将同一分档的磁块放入孔槽中,并用压板将磁块压入孔槽,将多余胶水挤出。分段铁芯根据磁块分档归类放置,并标记分档a、b、c

……

。

[0063]

s13、在所述分段铁芯中的胶水固结前,叠装多个所述分段铁芯,得到铁芯组件,在所述铁芯组件的两端分别压入装轴伸端组件与轴伸端组件,得到转子,并固结所述转子内的胶水;

[0064]

(4)在铁芯中胶水固结前,完成分段铁芯叠装,得到电机转子组件。

[0065]

将旋变端端盖及该侧止动垫圈压入转子中心轴并竖直固定在夹具上,然后依次按角度错开要求将分档相同的各段铁芯压入转子中心轴,再将轴伸端端盖压入转子中心轴,最后压入止动垫圈并锁紧止动螺母。检测转子有效长度,将有效长度在分段铁芯之和正负2.5mm外的转子挑出并进一步返工。转子有效长度指转子叠装好后转子去除两边端盖后铁芯总的长度。整个过程,必须保证胶水没固结,磁块在压力作用下可以自由活动,同一电机各段铁芯的磁块分档必须相同。压入装置采用气动装置,气压0.4-0.6mpa,压盘半径小于磁块内侧到铁芯中心的长度。止动螺母的锁紧力150-160nm。

[0066]

(5)固结电机转子组件中的胶水。

[0067]

将电机转子组件放置在专门的烘烤固结箱中,箱中温度保持恒定。烘烤温度72-75℃,烘烤时间2小时。

[0068]

s14、转子动平衡校正,得到符合要求的分段斜极电机转子。

[0069]

(6)转子动平衡校正。

[0070]

电机转子组件动平衡采用双面去重法,使2个动平衡面不平衡量保证在200mg以下。先在动平衡机上分别测出等效到2个端盖上的不平衡质量及相位,然后用钻孔机在端盖上对应位置钻孔去除质量,直到动平衡满足要求。

[0071]

在本技术中,1)转子按v字型分段斜极,v字型双磁块磁极,可有有效改善因定子齿槽导致的磁场分布不均匀性;2)通过巧妙的分段铁芯和转子中心轴结构设计,分段铁芯定位键按顺序装入正/反面键槽,记号槽位置按顺序排列,即可实现各段铁芯按特定角度错开,装配过程无需测量转子错开角度,整个角度控制操作简单、精度高、一致性好;3)在生产流程上,通过磁块分档有效解决磁块磁通一致性不达标问题,控制磁块磁通一致性;通过控制硅钢块厚度公差、胶水固化和叠装的顺序,转子有效长度检测等措施控制分段铁芯间的间隙和磁块分布均匀性,进一步提升了磁场均匀性;4)相比于旧结构及生产工艺,采用本发明结构和生产工艺生产的转子,电机啸叫噪声降低了5-10dba。

[0072]

请参阅图9,图9(a)为旧结构工艺转子的电机噪声图,图9(b)为本发明转子的电机噪声图,对比可得,本发明转子的电机噪声频谱图上,阶次线及其1/2阶边频不明显,尤其在

椭圆区域800标注的2200-3000rpm基本看不到阶次线;而旧结构工艺转子的电机阶次线及其1/2阶边频非常明显。

[0073]

请参阅图10,所示细实线910为本发明的转子的电机啸叫阶次噪声图,粗虚线920为其他结构转子的电机啸叫阶次噪声图,相比可得,本发明转子的电机啸叫阶次噪声比旧结构工艺转子低5-10dba。

[0074]

综上,本发明上述实施例当中的生产方法,通过将两磁块成角度设置组成一磁块组,并在硅钢块上的设置多个磁块组,改善因定子齿槽导致的磁场分布不均匀性的现场,同时,通过巧妙的分段铁芯和转子中心轴结构设计,使相邻两分段铁芯上的所述磁极扇区在圆周方向错开一定角度,实现各段铁芯按特定角度错开,优化齿槽转矩,通过精确的控制斜极角度,优化齿槽阶次噪声,从而大幅降低电动车电机啸叫风险,解决了现有技术中转子段间间隙控制不到位、磁块磁通一致性不好等导致电机磁场均匀性差,产生啸叫的技术问题。

[0075]

以上所述实施例仅表达了本发明的几种实施方式,其描述较为具体和详细,但并不能因此而理解为对本发明专利范围的限制。应当指出的是,对于本领域的普通技术人员来说,在不脱离本发明构思的前提下,还可以做出若干变形和改进,这些都属于本发明的保护范围。因此,本发明专利的保护范围应以所附权利要求为准。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。