1.本实用新型涉及一种电机,特别是一种错位引出式4支路定子组件及电机。

背景技术:

2.现有对定子绕组的引出线接线方法分为两种,一种是将每个支路的中心线由两根u形线分别将两个连接部位两两相连,但这种结构会造成其中间焊接部位较厚,占用空间较大的问题,且焊接性能难以保证。另一种方法是将中性线通过多个焊脚与星点引出线端同时连接,但由于各相星点引出线端在定子铁芯周向上的跨度较大,且星点引出线端和支路引出线端的引出位置也会随之出现交叉分布的现象,使与其相连的中性线和相引出线也需形成对应的交叉分布结构,从而造成中性线和相引出线的排布结构复杂,焊接定位困难问题。

3.随着技术的发展和绕线方式的不断完善,目前的厂家已通过对定子绕组的绕线结构优化,使3支路定子绕组中的星点引出线端和支路引出线端的周向位置能够左右错位设置,从而使与其连接的中性线和相引出线也不会产生交叉重叠,降低接线难度。但对于4支路定子绕组而言,由于其相比3支路定子绕组多一条支路,导致其引出线端的数量也会从6*相数增加至8*相数,从而造成其星点引出线端和支路引出线端在排线后会沿定子绕组的周向360

°

分散排布,且星点引出线端和支路引出线端之间也会相互交叉,无法实现左右错位的效果。

4.对于该结构,目前的接线方法是在定子绕组的外端设置一个环形的导电铜排,中性线和相引出线均设置在导电铜排内注塑成型,并分别连接对应位置的星点引出线端和支路引出线端。但这种接线结构不仅会使焊接位置分散在360

°

的周向区域,降低对定子绕组的焊接效率;并且引出线端需要穿过导电铜排并延伸至外侧完成接线,使得该结构先比中性线和相引出线直接连接引出线端的电机定子会增加导电铜排的厚度尺寸,即造成电机定子的轴向尺寸的增加,不利于电机尺寸的小型化追求。

5.因此,现有的电机定子组件存在焊接困难和电机定子轴向尺寸大的问题。

技术实现要素:

6.本实用新型的目的在于,提供一种错位引出式4支路定子组件及电机。它能够降低对电机引出线端的焊接难度,并缩短电机定子的轴向尺寸。

7.本实用新型的技术方案:错位引出式4支路定子组件,包括定子铁芯,定子铁芯内沿周向分布有多个定子槽,多个定子槽沿周向分为第一绕线槽和第二绕线槽,定子槽内设有由多个导体段相互连接而成的定子绕组,每个定子槽内沿定子铁芯的径向设有多层导体段,定子绕组中的每相绕组由四条绕组支路构成,每相绕组的三条绕组支路设置在第一绕线槽内,每相绕组的一条绕组支路设置在第二绕线槽内,定子绕组的外部分别连接有中性线和相引出线,所述中性线位于定子绕组的轴向上端,所述相引出线位于定子绕组的径向外侧,中性线和相引出线之间沿周向相互错位且部分重叠。

8.前述的错位引出式4支路定子组件中,所述导体段包括u形导体段和半u形导体段,半u形导体段沿径向位于定子槽的最外层,半u 形导体段的一端延伸至定子槽的一端外侧并形成引出线端,半u形导体段的另一端延伸至定子槽的另一端外侧并形成第一焊接端;所述u 形导体段的一端延伸至定子槽的一端外侧并形成u形折弯部,u形导体段的另一端外侧并形成第二焊接端,所述相邻u形导体段之间经第二焊接端相互连接,u形导体段和半u形导体段之间经第一焊接端和第二焊接端相互连接。

9.前述的错位引出式4支路定子组件中,所述引出线端包括星点引出线端和支路引出线端,星点引出线端的内端面连接中性线,支路引出线端的外端面连接相引出线。

10.前述的错位引出式4支路定子组件中,所述支路引出线端的分布位置与第一绕线槽内定子绕组的星点引出线端分布位置部分重叠,支路引出线端的分布位置与第二绕线槽内定子绕组的星点引出线端分布位置呈左右错位设置。

11.前述的错位引出式4支路定子组件中,所述中性线的数量为一个或多个,多个中性线之间并排布置;所述星点引出线端的数量为多个,其中一个星点引出线端沿周向位于中性线的一侧,其余星点引出线端沿周向位于中性线的另一侧。

12.前述的错位引出式4支路定子组件中,所述中性线的外形为与定子铁芯同心的圆弧形,中性线上经多个支脚连接星点引出线端。

13.前述的错位引出式4支路定子组件中,所述定子绕组为三相定子绕组,每个定子槽内沿定子铁芯的径向设有n层导体段,n为≥4的偶数。

14.前述的错位引出式4支路定子组件中,所述u形导体段的两端分别位于两个定子槽内,两个定子槽之间的节距为y个定子槽,y=z/2p,其中z为定子槽数,p为定子绕组的极对数。

15.前述的错位引出式4支路定子组件中,所述中性线和相引出线均设置在180

°

的周向范围内。

16.一种电机,所述电机包括前述的错位引出式4支路定子组件。

17.与现有技术相比,本实用新型具有以下特点:

18.(1)本实用新型通过将定子槽沿周向分为第一绕线槽和第二绕线槽,并使定子绕组中每相的其中一个绕组支路排布在第一绕线槽内,其余绕组支路排布在第二绕线槽内,使得两者在相互分离后能够有效改变星点引出线端和支路引出线端的排布位置,使其能够局限在一定的周向角度内而不是沿360

°

分散排布,从而使中性线和相引出线在接线时无需采用注塑结构的环形导电铜排实现连接,有效缩短电机定子的轴向尺寸,并降低其焊接难度;

19.(2)在此基础上,本实用新型将中性线和相引出线分别设置在定子绕组的轴向上端和径向外侧,还能够避免两者在重叠位置的相互干涉,并无需通过对各引出线端的变形实现两者的径向错位,从而降低对导体段的加工难度和焊接难度;

20.(3)通过对定子绕组的相数、定子槽内导体段层数以及u形导体段的节距优化,还能够实现支路引出线端与第二绕线槽内定子绕组的星点引出线端的左右错位设置,即支路引出线端和星点引出线端之间仅有单条支路中的星点引出线端会出现交叉问题,而另三条支路中的星点引出线端则能够与支路引出线端相互分离,从而大幅缩短中性线和相引出线之间的错位部分,进一步降低其接线和焊接难度;

21.所以,本实用新型能够降低对电机引出线端的焊接难度,并缩短电机定子的轴向尺寸。

附图说明

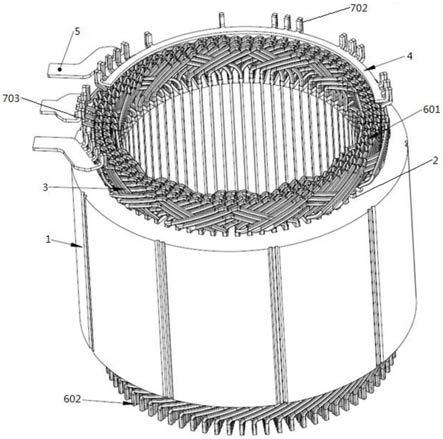

22.图1是本实用新型的结构示意图;

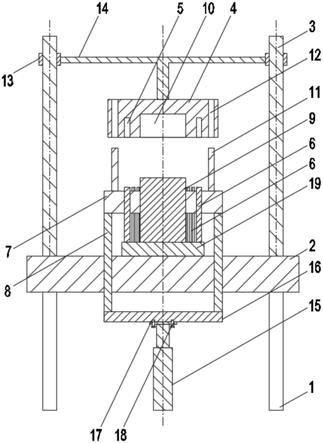

23.图2是图1的局部放大图;

24.图3是实施例2中u形导体段6a的结构示意图;

25.图4是实施例2中u形导体段6b的结构示意图;

26.图5是实施例2中u形导体段6c的结构示意图;

27.图6是实施例2中半u形导体段7a的结构示意图;

28.图7是实施例2中半u形导体段7b的结构示意图;

29.图8是实施例2中导体段在定子槽内的分布结构图;

30.图9是实施例2中u相绕组三条支路的绕线示意图;

31.图10是实施例2中u相绕组一条支路的绕线示意图;

32.图11是实施例2中定子绕组的绕线示意图。

33.附图中的标记为:1

‑

定子铁芯,2

‑

定子槽,3

‑

定子绕组,4

‑

中性线,5

‑

相引出线,6

‑

u形导体段,7

‑

半u形导体段,201

‑

第一绕线槽, 202

‑

第二绕线槽,601

‑

u形折弯部,602

‑

第二焊接端,701

‑

第一焊接端,702

‑

星点引出线端,703

‑

支路引出线端。

具体实施方式

34.下面结合附图和实施例对本实用新型作进一步的说明,但并不作为对本实用新型限制的依据。

35.实施例1。错位引出式4支路定子组件,构成如图1和2所示,包括筒形结构的定子铁芯1,定子铁芯1内沿周向分布有多个定子槽 2,定子槽2的深度方向与定子铁芯1的径向一致,多个定子槽2沿周向分为第一绕线槽201和第二绕线槽202,定子槽2内设有由多个导体段相互连接而成的定子绕组3,每个定子槽2内沿定子铁芯1的径向设有多层导体段,导体段的两端分别贯穿定子槽2并延伸至外侧,定子绕组3中的每相绕组由四条绕组支路构成,每相绕组的三条绕组支路设置在第一绕线槽201内,每相绕组的一条绕组支路设置在第二绕线槽202内,定子绕组3的外部分别连接有中性线4和相引出线5,所述中性线4位于定子绕组3的轴向上端,所述相引出线5位于定子绕组3的径向外侧,中性线4和相引出线5之间沿周向相互错位且部分重叠。

36.所述导体段包括u形导体段6和半u形导体段7,半u形导体段 7沿径向位于定子槽2的最外层,半u形导体段7的一端延伸至定子槽2的一端外侧并形成引出线端,半u形导体段7的另一端延伸至定子槽2的另一端外侧并形成第一焊接端701;所述u形导体段6的一端延伸至定子槽2的一端外侧并形成u形折弯部601,u形导体段6 的另一端外侧并形成第二焊接端602,所述相邻u形导体段6之间经第二焊接端602相互连接,u形导体段6和半u形导体段7之间经第一焊接端701和第二焊接端602相互连接。

37.所述引出线端包括星点引出线端702和支路引出线端703,星点引出线端702的内端面连接中性线4,支路引出线端703的外端面连接相引出线5。

38.所述支路引出线端703的分布位置与第一绕线槽201内定子绕组 3的星点引出线端702分布位置部分重叠,支路引出线端703的分布位置与第二绕线槽202内定子绕组3的星点引出线端702分布位置呈左右错位设置。

39.所述中性线4的数量为一个或多个,多个中性线4之间并排布置;所述星点引出线端702的数量为多个,其中一个星点引出线端702 沿周向位于中性线4的一侧,其余星点引出线端702沿周向位于中性线4的另一侧。

40.所述中性线4的外形为与定子铁芯1同心的圆弧形,中性线4 的径向宽度大于其轴向高度,中性线4上经多个支脚连接星点引出线端702。

41.所述定子绕组3为三相定子绕组3,每个定子槽2内沿定子铁芯 1的径向设有n层导体段,n为≥4的偶数。

42.所述u形导体段6的两端分别位于两个定子槽2内,两个定子槽 2之间的节距为y个定子槽2(即u形导体段6的两端跨y个定子槽 2),y=z/2p,其中z为定子槽2数,p为定子绕组3的极对数(定子绕组3的极数为2p)。

43.所述中性线4和相引出线5均设置在180

°

的周向范围内。

44.一种电机,所述电机包括前述的错位引出式4支路定子组件。

45.本实用新型的工作原理:本实用新型通过对4支路定子绕组的分区域布置,即每相绕组的其中三条绕组支路设置在第一绕线槽201 内,另一条绕组支路设置在第二绕线槽202内,使得定子绕组在排布时能够将每相绕组中其中三条绕组支路的星点引出线端702呈连续并排布置,并与支路引出线端703的分布位置呈左右错位设置。从而一方面缩小星点引出线端702和支路引出线端703在周向的布置角度范围,即将各引出线向定子绕组的一侧集中,从而无需采用注塑结构的环形导电铜排便能实现接线,缩小电机定子的轴向尺寸;另一方面还能够减少星点引出线端702和支路引出线端703之间的相互交叉,进而降低中性线4和相引出线5的结构复杂度和接线难度。在此基础上,通过对绕线结构的进一步限定,还能够使星点引出线端702在排布时仅有一个与支路引出线端703产生交叉,而其余星点引出线端 702均实现错位,从而进一步减小中性线4和相引出线5的周向重叠范围,方便接线。

46.实施例2。一种8极72槽三相电机的错位引出式4支路定子组件,构成如图1所示,包括筒形结构的定子铁芯1,定子铁芯1内沿周向分布有多个定子槽2,定子槽2的深度方向与定子铁芯1的径向一致,多个定子槽2沿周向分为第一绕线槽201和第二绕线槽202,定子槽2内设有由多个导体段相互连接而成的定子绕组3,每个定子槽2内沿定子铁芯1的径向设有六层导体段,导体段的两端分别贯穿定子槽2并延伸至外侧,定子绕组3中的每相绕组由四条绕组支路构成,每相绕组的三条绕组支路设置在第一绕线槽201内,每相绕组的一条绕组支路设置在第二绕线槽202内,定子绕组3的外部分别连接有中性线4和相引出线5,所述中性线4位于定子绕组3的轴向上端,所述相引出线5位于定子绕组3的径向外侧,中性线4和相引出线5 之间沿周向相互错位且部分重叠。

47.所述导体段包括u形导体段6和半u形导体段7,半u形导体段7沿径向位于定子槽2的最外层,半u形导体段7的一端延伸至定子槽2的一端外侧并形成引出线端,半u形导体段7的另一端延伸至定子槽2的另一端外侧并形成第一焊接端701;所述u形导体段6的一端延伸至定子槽2的一端外侧并形成u形折弯部601,u形导体段6 的另一端外侧并形成第二焊接端602,所述相邻u形导体段6之间经第二焊接端602相互连接,u形导体段6和半u形导体段7之

间经第一焊接端701和第二焊接端602相互连接。

48.所述引出线端包括星点引出线端702和支路引出线端703,星点引出线端702的内端面连接中性线4,支路引出线端703的外端面连接相引出线5。

49.所述定子槽2内的导体段,排布如图8所示,沿径向由内到外分为一至六层,其中最内层为第一层,最外层为第六层,所述u形导体段6包括u形导体段6a、u形导体段6b和u形导体段6c三种规格, u形导体段6a构成如图3所示,均位于定子槽2的第六层;u形导体段6b构成如图4所示,均位于定子槽2的第二层至第五层,且每个 u形导体段6b的两端位于相邻层的定子槽2内;所述u形导体段6c 构成如图5所示,均位于定子槽2的第一层。

50.所述半u形导体段7包括半u形导体段7a和半u形导体段7b 两种规格,半u形导体段7a和半u形导体段7b均位于定子槽2的第六层,其中半u形导体段7a的构成如图6所示,一端形成支路引出线端703;半u形导体段7b的构成如图7所示,一端形成星点引出线端702。

51.所述支路引出线端703的分布位置与第一绕线槽201内定子绕组 3的星点引出线端702分布位置部分重叠,支路引出线端703的分布位置与第二绕线槽202内定子绕组3的星点引出线端702分布位置呈左右错位设置。

52.所述中性线4的数量为三个,三个中性线4之间并排布置;所述星点引出线端702的数量为12个,其中一个星点引出线端702沿周向位于中性线4的一侧,其余星点引出线端702沿周向位于中性线4 的另一侧。

53.所述中性线4的外形为与定子铁芯1同心的圆弧形,中性线4 的径向宽度大于其轴向高度,中性线4上经多个支脚连接星点引出线端702。

54.所述u形导体段6的两端分别位于两个定子槽2内,两个定子槽 2之间的节距为9个定子槽2(即u形导体段6的两端跨9个定子槽 2)。

55.所述定子绕组3的连接示意图如图9

‑

11所示,三相电机分为u、 v、w相绕组且在空间上对称分布,u相叠绕组为例(v、w相与u相类似,在此不再赘述)描述,u相每条支路绕组包括由18个导体段绕组串联,u相有四条支路,以便于理解,定义出具体的定子槽1为起始位置,数字代表导体段所在的定子槽序号,括号内的字面代表导体所处的层数(a~f分别代表第一层~第六层)。例:37(f)表示第37槽中的第六层的导体位置。在此说明,每支路绕组的起始位置可以选择从任意定子槽号,这并不影响技术方案的实施。

56.u相第一支路的绕线线路如图9所示,设置在第一绕线槽201内,绕线路径如下:

57.37(f)

→

46(e)

→

37(d)

→

46(c)

→

37(b)

→

46(a)

→

37 (a)

→

28(b)

→

37(c)

→

28(d)

→

37(e)

→

28(f)

→

21(f)

ꢀ→

30(e)

→

21(d)

→

30(c)

→

21(b)

→

30(a)

→

21(a)

→

12 (b)

→

21(c)

→

12(d)

→

21(e)

→

12(f)

→

2(f)

→

11(e)

→ꢀ

2(d)

→

11(c)

→

2(b)

→

11(a)

→

2(a)

→

65(b)

→

2(c)

→ꢀ

65(d)

→

2(e)

→

65(f)。

58.u相第二支路的绕线线路如图9所示,在周向上与所述u相第一支路相差1个定子槽,设置在第一绕线槽201内,绕线路径如下:

59.38(f)

→

47(e)

→

38(d)

→

47(c)

→

38(b)

→

47(a)

→

38 (a)

→

29(b)

→

38(c)

→

29(d)

→

38(e)

→

29(f)

→

19(f)

ꢀ→

28(e)

→

19(d)

→

28(c)

→

19(b)

→

28(a)

→

19(a)

→

10 (b)

→

19(c)

→

10(d)

→

19(e)

→

10(f)

→

3(f)

→

12(e)

→ꢀ

3(d)

→

12(c)

→

3(b)

→

12(a)

→

3(a)

→

66(b)

→

3(c)

→ꢀ

66(d)

→

3(e)

→

66(f)。

60.u相第三支路的绕线线路如图9所示,在周向上与所述u相第二支路相差1个定子

槽,设置在第一绕线槽201内,绕线路径如下:

61.39(f)

→

48(e)

→

39(d)

→

48(c)

→

39(b)

→

48(a)

→

39 (a)

→

30(b)

→

39(c)

→

30(d)

→

39(e)

→

30(f)

→

20(f)

ꢀ→

29(e)

→

20(d)

→

29(c)

→

20(b)

→

29(a)

→

20(a)

→

11 (b)

→

20(c)

→

11(d)

→

20(e)

→

11(f)

→

1(f)

→

10(e)

→ꢀ

1(d)

→

10(c)

→

1(b)

→

10(a)

→

1(a)

→

64(b)

→

1(c)

→ꢀ

64(d)

→

1(e)

→

64(f)。

62.u相第四支路的绕线线路如图10所示,分布上与所述u相第三支路相差55个定子槽,设置在第二绕线槽202内,绕线路径如下:

63.55(f)

→

64(e)

→

55(d)

→

64(c)

→

55(b)

→

64(a)

→

55 (a)

→

46(b)

→

55(c)

→

46(d)

→

55(e)

→

46(f)

→

56(f)

ꢀ→

65(e)

→

56(d)

→

65(c)

→

56(b)

→

65(a)

→

56(a)

→

47 (b)

→

56(c)

→

47(d)

→

56(e)

→

47(f)

→

57(f)

→

66(e)

ꢀ→

57(d)

→

66(c)

→

57(b)

→

66(a)

→

57(a)

→

48(b)

→

57 (c)

→

48(d)

→

57(e)

→

48(f)。

64.u相四支路对应的起始槽和结束槽号分布如下:第一支路绕组起始槽对应37(f),第一支路绕组结束槽对应65(f);第二支路绕组起始槽对应38(f),第二支路绕组结束槽对应66(f);第三支路起始槽对应39(f),第三支路绕组结束槽对应64(f);第四支路起始槽对应55(f),第四支路绕组结束槽对应48(f);然后连接中性线 4和相引出线5,形成完成的u相绕组。

65.v和w相绕组的绕线线路如图11所示,按照与u相相同的布置方式对称均匀分布在圆周上,在此不说明。

66.一种电机,所述电机包括前述的错位引出式4支路定子组件。

67.本实施例基于根据8极72槽三相电机的定子组件具体限定了各相绕组支路的绕线结构,从而能够实现11条星点引出线端702与支路引出线端703的左右错位设置,且其中9条星点引出线端的并排布置;仅1条星点引出线端位于相邻支路引出线端703之间的绕线结构,从而实现本实用新型减小中性线4和相引出线5重叠部分长度,降低焊接难度的技术效果。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。