1.本发明总体上涉及用于容置电气机构(通常是插座机构、断路器机构或检测机构)的绝缘的电气壳体(盒体)的领域。

2.更具体地,本发明涉及凸出于墙壁附接的电气壳体,尤其是密封式电气壳体。

3.更准确地,本发明涉及两部件式电气壳体,其包括板式支承件(支承板)和框架,该板式支承件和该框架包括互补的锁扣装置(附接装置,连接装置),所述锁扣装置可以在其中框架固定在板式支承件上的固定位置与其中框架相对于板式支承件释放的释放位置之间相对于彼此移动。

背景技术:

4.目前,为了组装电气壳体的不同部分,已知使用螺钉或卡爪的组装方法。因而必须设计不同的固定系统以满足抗冲击性、密封性等需求。这便是通常设置多个固定点的原因。

5.这些不同的固定系统具有共同的缺点,即,当想要将框架从其板式支承件释放时,这些不同的固定系统的操作显得单调乏味,令人疲倦。

6.在螺钉的情况下,实际上,需要依次拧下每个螺钉,这种操作需要进行很长时间,并且可能对螺钉所拧入的孔口造成破坏。

7.在卡爪的情况下,需要同时使用多种工具在全部卡爪上进行操作,实际上,这种操作被证实特别难以实现,并且经常导致这些卡爪的一部分发生断裂。

8.框架在板式支承件上的固定点数量越多,这些缺点便越显著。

技术实现要素:

9.为弥补现有技术的上述缺点,本发明提出一种新颖的固定系统,它易于将框架组装在板式支承件上,并且同样易于拆卸。

10.更具体地,根据本发明,提出一种如技术领域部分所述的电气壳体,其中:

[0011]-框架包括至少一个杠杆,该杠杆适于将锁扣装置置于释放位置;

[0012]-设置有弹性返回装置,该弹性返回装置适于自动地将锁扣装置带回固定位置;

[0013]-设置有用于将锁扣装置保持在释放位置的保持装置。

[0014]

因此,借助于本发明,锁扣装置设置成在板式支承件和框架组装期间自动配合在一起。当想要拆卸这两个元件时,保持装置使得可以同时将所有锁扣装置保持在释放位置,从而使得可以毫不费力地将框架从板式支承件上取下。

[0015]

实际上,当框架在板式支承件上处于连接位置时,保持装置可以将锁扣装置保持在释放位置,而无需在电气壳体的任何元件(特别是锁扣装置或弹性返回装置)上手动施加任何力。优选地,保持装置是适于与锁扣装置相配合的卡扣装置。

[0016]

根据本发明的电气壳体的其他非限制性并且有利的特征如下:

[0017]-设置有斜面,利用框架在板式支承件上的组装,该斜面可以迫使锁扣装置朝向释放位置位移,而不到达该释放位置,当框架到达其在板式支承件上的组装位置时,斜面的形

状使得锁扣装置可以返回固定位置;

[0018]-板式支承件的锁扣装置包括卡口件(卡接部),该卡口件固定在板式支承件上,框架的锁扣装置由杠杆承载并且适于钩挂所述卡口件;

[0019]-框架的锁扣装置包括卡口件,该卡口件固定在框架上,板式支承件的锁扣装置包括可弹性变形的爪,该可弹性变形的爪适于钩挂所述卡口件,所述杠杆适于使释放位置的可弹性变形的爪变形;

[0020]-保持装置包括处于杠杆中的凹入的凹口,该凹口适于将可弹性变形的爪保持在释放位置;

[0021]-保持装置与板式支承件一起形成;

[0022]-保持装置包括两个立柱,这两个立柱布置在杠杆的两侧,并且至少局部可弹性变形,用于彼此分开以使杠杆沿着一个方向通过,并且用于自动返回它们的初始位置以在另一个方向保持杠杆;

[0023]-每个杠杆与框架一起形成单个部件(一体件),并且可弹性变形;

[0024]-每个杠杆均附接至框架的一部分,以使得相对于框架的该部分具有唯一的枢转可动性;

[0025]-每个杠杆适于相对于框架的所述部分围绕垂直于框架在板式支承件上的组装方向的轴线枢转;

[0026]-每个杠杆适于相对于框架的所述部分围绕平行于框架在板式支承件上的组装方向的轴线枢转;

[0027]-每个杠杆均具有抓握部分,该抓握部分可以被用户的手指接近以便进行操作;

[0028]-每个杠杆均具有操作部分,该操作部分可以被工具接近以便进行操作;

[0029]-设置有至少四个杠杆。

[0030]

本发明也提出一种电气箱体(盒体),其包括如上所定义的电气壳体和附接至电气壳体的框架的前部的装饰板,所述装饰板包括封锁(锁止)跟部,该封锁跟部适于抵靠杠杆放置,以用于阻止其位移。

[0031]

本发明还提出一种组件,该组件包括设备机构、装饰板和如上所述的电气壳体,该电气壳体的内部固定所述设备机构,该电气壳体的前部固定所述装饰板。

附图说明

[0032]

下面的说明作为非限制性示例给出并且参考附图进行,通过这些说明将明白本发明由什么组成,以及如何实现。

[0033]

在附图中:

[0034]

图1是包括根据本发明第一实施例的电气壳体和装饰板的电气箱体的分解透视示意图;

[0035]

图2是图1的电气壳体的框架的分解透视示意图;

[0036]

图3是图1的电气壳体的框架的一个杠杆的透视示意图;

[0037]

图4是图1的电气壳体的板式支承件的一处细节的透视示意图;

[0038]

图5是图1的电气壳体的一部分的剖面示意图,示出框架在板式支承件上组装的第一步骤;

[0039]

图6是图5的vi区域的详细视图;

[0040]

图7是图5的电气壳体的所述部分的剖面示意图,示出框架在板式支承件上组装的第二步骤;

[0041]

图8是图5的电气壳体的所述部分的剖面示意图,示出框架在板式支承件上组装的第三步骤;

[0042]

图9是图1的电气壳体的一部分的剖开透视示意图;

[0043]

图10是图1的电气壳体的透视示意图,示出相对于板式支承件取下框架的第一步骤;

[0044]

图11是图1的电气壳体的透视示意图,示出相对于板式支承件取下框架的第二步骤;

[0045]

图12是根据本发明第二实施例的电气壳体的分解透视示意图;

[0046]

图13是图12的电气壳体的框架的一个杠杆的透视示意图;

[0047]

图14是图13的杠杆的剖开透视示意图;

[0048]

图15是图12的电气壳体的板式支承件的一处细节的透视示意图;

[0049]

图16是图12的电气壳体的一部分的剖开透视示意图,示出框架在板式支承件上组装的第一步骤;

[0050]

图17是图16的电气壳体的所述部分的剖开透视示意图,示出框架在板式支承件上组装的第二步骤;

[0051]

图18是图12的电气壳体的透视示意图,示出相对于板式支承件取下框架的第一步骤;

[0052]

图19是图12的电气壳体的透视示意图,示出相对于板式支承件取下框架的第二步骤;

[0053]

图20是根据本发明第三实施例的电气壳体的剖面分解透视示意图;

[0054]

图21是框架的一个杠杆和图20的电气壳体的板式支承件的相应的部分的剖面透视示意图;

[0055]

图22是图20的电气壳体的一部分的剖面示意图,示出框架在板式支承件上组装的第一步骤;

[0056]

图23是图22的电气壳体的所述部分的剖面示意图,示出框架在板式支承件上组装的第二步骤;

[0057]

图24是图22的电气壳体的所述部分的剖面示意图,示出框架在板式支承件上组装的第三步骤;

[0058]

图25是图22的电气壳体的所述部分的剖面示意图,示出框架在板式支承件上组装的第四步骤;

[0059]

图26是图22的电气壳体的所述部分的剖面示意图,示出框架在板式支承件上组装的第五步骤;

[0060]

图27是图20的电气壳体的剖面示意图,示出相对于板式支承件取下框架的第一步骤;

[0061]

图28是图20的电气壳体的剖面示意图,示出相对于板式支承件取下框架的第二步骤;

[0062]

图29是根据本发明第四实施例的电气壳体的剖面分解透视示意图;

[0063]

图30是图29的电气壳体的框架的一个杠杆的透视示意图;

[0064]

图31是图29的电气壳体的一部分的透视示意图,示出框架在板式支承件上组装的第一步骤;

[0065]

图32是图31的电气壳体的所述部分的剖面示意图,示出框架在板式支承件上组装的第二步骤;

[0066]

图33是图31的电气壳体的所述部分的透视示意图,示出框架在板式支承件上组装的第三步骤;

[0067]

图34是包括图1的电气壳体和插座机构的组件的透视示意图;

[0068]

图35是包括图1的电气壳体和断路器机构的组件的透视示意图。

具体实施方式

[0069]

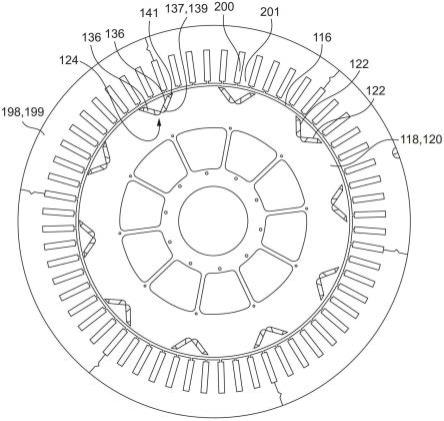

在图1、12、20和29中,示出电气壳体1的四个实施例。

[0070]

在这四个实施例中,涉及密封式电气壳体,它旨在凸出于墙壁安装,并且布置用于在内部接收电气设备机构,例如断路器机构3b(见图35)、插座机构3a(见图34)或(烟雾、光)检测机构。

[0071]

作为前提,应当注意,各个附图中所示出的本发明不同实施例的相同或相似元件将使用相同的参考记号来标记,并且不会每次都进行说明。

[0072]

在说明中,术语“前”和“后”相对于电气壳体的安装人员朝向电气壳体所附接的壁的视线方向使用。例如,当壁是房间中的隔墙时,元件的前部指代元件朝向房间内部的一侧,元件的后部指代元件朝向房间外部的一侧。

[0073]

术语“内部”(或“内”)和“外部”(或“外”)则相对于电气壳体本身使用,并且分别指代元件的朝向电气壳体中心的一侧和元件的朝向电气壳体外部的一侧。

[0074]

在各个附图所示出的本发明的四个实施例中,电气壳体1大致具有相同的形状。

[0075]

因此,它由两个不同的部分制成,即,被称为“板式支承件10”的后部部分和被称为“框架20”的前部部分。

[0076]

板式支承件10设置用于固定至支承件、例如隔墙,并且用于支承设备机构3a、3b。框架20具有保护设备机构的功能,并且具有支承允许用户与设备机构3a、3b互动的界面装置的功能。

[0077]

例如,如图1所示(也如图12、20和29所示),板式支承件10包括基座100,在此,基座100大致呈平行六面体的形状,但它当然也可以呈不同的形状、尤其是柱形。

[0078]

基座100在前部开口,并且包括正方形底部102,该底部由侧壁101界定,该侧壁从该底部102升起并且基本上垂直于该底部。侧壁101也呈总体上正方形的轮廓。

[0079]

底部102具有小尺寸的圆形孔口102a,该圆形孔口在此由可刺穿的密封帽罩封闭,螺钉可以穿过这些孔口拧入以将板式支承件10固定至隔墙。

[0080]

在此,它具有两个相对的呈圆形的孔口102a,并且具有另外两个相对的呈长圆形的孔口,后者沿垂直的轴线伸长。

[0081]

底部102还具有较大尺寸的中心开口102b,该中心开口在此被可撕裂的密封帽罩封闭,用于icta型电线护套、u1000ro2v型或ho7rnf型电缆或者甚至irl型管通过。

[0082]

至于侧壁101,它在相对的面板上承载有两个电缆输入箍件101a,其高度大于侧壁101的其余部分,每个电缆输入箍件均具有开口101b,该开口由可撕裂的密封帽罩封闭,并用于icta型电线护套、irl型管或电缆通过。

[0083]

至于框架20,它包括主体200,该主体设置成在板式支承件10的基座100的侧壁101的延伸部分中延伸。

[0084]

例如,如图2所示(也如图21和29所示),主体200包括彼此组装在一起的两个不同的部分,即被称为“侧壁220”的后部部分和被称为“升高部分(增强部分)210”的前部部分。

[0085]

侧壁220也大致呈正方形轮廓,并且具有后部边缘,该后部边缘设计用于嵌接至基座100的侧壁101的前部边缘。

[0086]

如图11清楚示出的,在此,框架20的主体200的侧壁220在板式支承件10的基座100上的嵌接因所述侧壁220的后部边缘的特定形状而得以实现,所述侧壁的后部边缘界定凹槽221,该凹槽朝向后部开口并且适于接合至板式支承件10的基座100的侧壁101的前部边缘。在此,可以看到设置在前部边缘处的周向接合部180,该周向接合部完全沿着该前部边缘,以确保框架20与板式支承件10之间的密封性。

[0087]

升高部分210本身形成边框,并设置用于嵌接且卡扣至侧壁220的前部边缘。因此,框架20的主体200由侧壁220和升高部分210通过夹紧的方式组合形成。为此,升高部分210包括布置在它四个角部的四个夹子,它们容置于框架20的四个角部所设置的容腔中,所述容腔的形状与所述夹子相对应。

[0088]

使用两个子部件制成主体200可以简化通过模制所进行的设计。在变型中,框架的主体可以由例如模制的塑料材料制成的单个部件形成。

[0089]

如图1所示,升高部分210特别设计用于接收装饰板2,以使得电气壳体1与装饰板2一起形成电气箱体。

[0090]

在图1中可以看到,在此,装饰板2具有呈框架形式的结构部分2b,该结构部分装备有齿(不可见),以用于卡扣至升高部分210。

[0091]

在此,只要本发明可以应用于形状各异的电气壳体,便不再针对装饰板2、板式支承件10和框架20通用的形状进行详细说明。

[0092]

更具体地,本发明涉及可以将板式支承件10和框架20连接在一起的电气壳体1的元件。

[0093]

实际上,虽然框架20的主体200设置用于嵌接至板式支承件10的基座100,但这种嵌接只确保框架20相对于板式支承件10在平面(x,y)(平行于隔墙的平面)中的相对封锁(锁止)。相反地,这种嵌接不能相对于板式支承件10沿着轴线z(正交于隔墙的平面)封锁框架20。

[0094]

为了确保这种封锁,板式支承件10和框架20包括互补的锁扣装置。

[0095]

在此,设置有四组锁扣装置,它们分别位于电气壳体1的四个角部,这样可以确保框架20牢固地固定至板式支承件10。

[0096]

在此,这些锁扣装置的组是相同的,稍后将在本说明中只针对其中一组进行说明。

[0097]

为了不仅可以将框架20和板式支承件10组装在一起,同时也可以将二者拆卸,每组锁扣装置布置成使得:

[0098]-设置在框架20上的锁扣装置260、1260、3253可以相对于框架20的主体200移动,

并且/或者;

[0099]-设置在板式支承件10上的锁扣装置2110可以相对于板式支承件10的基座100移动。

[0100]

该组的两个锁扣装置因而可以具有固定位置和释放位置,在固定位置,框架20固定至板式支承件10,在释放位置,框架20可以从板式支承件10上取下。该组的两个锁扣装置还可以具有上述两个极限位置之间的所有中间位置。

[0101]

如稍后将在本说明中详细说明的那样,参考附图,电气壳体1还包括:

[0102]-弹性返回装置252、3255,其适于自动地使锁扣装置回到固定位置;

[0103]-杠杆250、1250、2250、3250,其设计成易于安装人员将锁扣装置带入释放位置;

[0104]-保持装置120、1254、2254,其用于在安装人员从板式支承件10上取下框架20的时间内将锁扣装置封锁在释放位置。

[0105]

为了充分理解本发明,可以首先针对本发明的第一实施例进行详细说明,该第一实施例在图1至11中示出。

[0106]

如图4所示,在该实施例中,设置在板式支承件10上的锁扣装置110呈卡口件110a的形式,该卡口件与板式支承件10的基座100一起形成单个部件,例如通过模制塑料材料制成。

[0107]

卡口件110a凸出于基座100的侧壁101的内部表面延伸。

[0108]

它具有平行于基座100的底部102的后部表面112,并且具有倾斜的前部表面,以使得卡口件110a具有尖状轮廓。因此,卡口件110a的前部表面形成斜面111,稍后将针对其功能进行详细说明。

[0109]

如图3所示,至于杠杆250,在此,它呈矩形小板的形式,两个加固侧面255形成其边界。它在中心部分包括轴杆253,该轴杆在所述两个加固侧面255之间延伸,并且可以围绕与平面(x,y)平行的轴线将杠杆250铰接至框架20的主体200。如图5所示,为此,框架20的主体200的侧壁220的内表面包括朝向前部开放的容纳托架,轴杆253可以卡扣在该容纳托架内部。

[0110]

在本发明的该第一实施例中,框架20上设置的旨在与板式支承件10的卡口件110a相配合的锁扣装置由杠杆250承载。实际上,如图3所示,杠杆250的后端具有开口260,该开口适于接合至板式支承件10的基座100的卡口件110a。

[0111]

开口260尤其具有后部边缘261,该后部边缘适于钩挂卡口件110a的后部表面112,以将框架20封锁在板式支承件10上。

[0112]

因此,框架20的锁扣装置在板式支承件10上的“固定位置”对应于杠杆250的其中该杠杆250的开口260接合至卡口件110a的位置。

[0113]

如图8所示,在该位置,杠杆250的后端抵靠板式支承件10的基座100的侧壁101的内表面。在该位置,杠杆250的开口260的后部边缘261在平行于卡口件110a的后部表面112的平面中延伸。如此,如果用户在框架20上施加拉拔力,框架20便不会从板式支承件10上脱离。

[0114]

框架20的锁扣装置在板式支承件10上的“释放位置”对应于杠杆250的其中该杠杆250的开口260完全脱离卡口件110a并且位于距离该卡口件一定距离的位置。

[0115]

在该位置,杠杆250的前端部的外表面抵靠板式支承件10的基座100的侧壁101的

内表面。

[0116]

如图3和5所示,杠杆250的前端部的内表面251设置成安装人员可以接近,以使得安装人员能通过手指的简单按压而将杠杆250从其固定位置翻转至其释放位置。

[0117]

在该实施例中,返回装置设置成自动地将杠杆250带回固定位置。如图3和5所示,在此,返回装置包括可弹性变形的小板(叶片,簧片)252,该小板与杠杆250的其余部分通过模制塑料材料而一起形成单个部件(一体件),并且从轴杆253开始朝向外部和前部延伸。

[0118]

因此,小板252设置用于抵靠框架20的主体200的侧壁220的内部表面。

[0119]

小板252的弹性设计使得安装人员的手指在杠杆250的前端部的内表面251上的按压可以抵消由小板252施加的回复力,从而可以手动将杠杆250翻转至释放位置。

[0120]

为了安装至板式支承件10,沿着方向z附接框架20。

[0121]

在该安装期间,杠杆250的后端边缘设置成抵靠板式支承件10的卡口件110a的斜面111(见图5和6)。

[0122]

利用框架20在板式支承件10上的深入(无需安装人员直接操作杠杆250),斜面111因而可以迫使杠杆250朝向其释放位置翻转(见图7)。

[0123]

当框架20在板式支承件上到达其组装位置时(见图8),也就是说,当设置在侧壁220的后部边缘中的凹槽221嵌接至板式支承件10的基座100的侧壁101的前部边缘时,借助于使杠杆250返回固定位置的小板252,设置在杠杆250中的开口260自然接合至卡口件110a。

[0124]

如图9所示,为了确保框架20在板式支承件10上的抗冲击性更好,装饰板2包括朝向后部凸出延伸的封锁跟部2a,并且当装饰板2被夹紧至框架20的升高部分210时,封锁跟部2a适于抵靠杠杆250的前端部的外表面。这种抵靠因而阻止杠杆250朝向其释放位置翻转。

[0125]

如上所述,设置有保持装置120,其在此设计用于将杠杆250保持在释放位置。

[0126]

在该实施例中,保持装置120与板式支承件10一起形成。

[0127]

如图4所示,在此,它包括两个立柱121、122,这些立柱从板式支承件10的基座100的底部102升起并且布置在杠杆250的卡口件110a的两侧。

[0128]

这两个立柱121、122至少局部可弹性变形,以便当杠杆250从其固定位置朝向其释放位置翻转时彼此分开,从而不会阻碍杠杆250通过。

[0129]

实际上,这两个立柱121、122承载有相对的肋121a、122a,它们在这些立柱的全部高度上延伸。如图3所示,杠杆250相应地包括从其两个加固侧面255的相对表面凸出的两个肋255a。

[0130]

这些不同的肋121a、122a、255a因而成形为,当安装人员操作杠杆250以使其从其固定位置朝向其释放位置翻转时,杠杆250的肋255a与两个立柱121、122的肋121a、122a发生接触,所述肋变形以使杠杆250可以继续其行程,然后,所述肋恢复它们的初始形状。

[0131]

当安装人员松开杠杆250并且小板252将杠杆250带回其固定位置时,杠杆250的肋255a重新与两个立柱121、122的肋121a、122a发生接触。本次,这些肋的刚度使得小板252施加的回复力不足以使肋变形并且允许杠杆250通过。因此,杠杆250被封锁在释放位置(见图10)。

[0132]

因此,在使电气壳体1的四个杠杆250翻转之后,安装人员可以松开这些杠杆,然后

沿着轴线z(朝向前部)在框架20上施加拉拔力,以将框架20从板式支承件10上取下(见图11)。

[0133]

在该拆卸期间,杠杆250的肋255a不再与立柱121、122的肋相配合,从而使得杠杆250自动返回固定位置。因此,框架20重新准备好被安装至板式支承件10。

[0134]

有利地,卡口件110a的斜面111设计成使得在框架20组装至板式支承件10期间,杠杆250只在其行程的一部分上翻转。如此,杠杆250不充分地翻转,以使得其肋255a在肋121a、122a与立柱121、122之间通过。这就是在框架20组装至板式支承件10期间,杠杆250没有被封锁在释放位置而能自动返回固定位置的原因。

[0135]

在图12至19中,示出本发明的第二实施例。

[0136]

在该第二实施例中,锁扣装置的组与图1至11中所述的锁扣装置的不同之处在于,杠杆未形成与框架20的主体200相区分的部件,而与该主体200整体形成单个部件,在此通过模制塑料材料制成。

[0137]

因此,如图12和15所示,在该实施例中,在此设置在板式支承件10上的锁扣装置110仍然呈卡口件110a的形式。

[0138]

如图13和14所示,杠杆1250本身在此呈矩形小板1251的形式,两个加固侧面1255形成其边界。

[0139]

杠杆1250仅通过其前端连接至框架20的主体200。它在与主体200的接合处形成铰链结构,因此可以弹性变形。因此,可以认为杠杆1250围绕着平行于平面(x,y)的轴线铰接在主体200上。

[0140]

杠杆1250的后端朝向电气壳体内部弯曲,从而形成凸缘1256。该凸缘1256包括狭缝1257,螺丝刀400的端部可以插入其中(见图18和19)。

[0141]

通过将螺丝刀400的端部插入狭缝1257,安装人员可以迫使杠杆1250朝向电气壳体内部翻转。

[0142]

如图18和19所示,为了确保朝向狭缝1257引导螺丝刀400,杠杆250在其前端一侧包括折返部1258,该折返部正交于矩形小板1251朝向电气壳体的内部延伸。该折返部具有端部边缘,该端部边缘是弯曲的,以便可以贴合螺丝刀400杆部的形状。

[0143]

在变型中,如图13和14所示,可以考虑杠杆250不具有折返部,并且主体20的侧壁220具有内周肋,所述内周肋沿着侧壁的前部边缘,并且内周肋的内部表面具有弯曲区域1258’,该弯曲区域设置用于贴合螺丝刀400杆部的形状。

[0144]

如图14所示,杠杆1250的矩形小板1251在其后端一侧包括开口1260,该开口适于接合至板式支承件10的基座100的卡口件110a。

[0145]

因此,框架20的锁扣装置在板式支承件10上的“固定位置”对应于杠杆1250的休止位置(也就是说,对应于杠杆未弹性变形的位置)。在该位置,杠杆1250的开口1260接合至卡口件110a。如图14所示,在该位置,杠杆1250平行于框架20的主体200的侧壁220延伸。

[0146]

框架20的锁扣装置在板式支承件10上的“释放位置”对应于杠杆1250的其中该杠杆1250的开口1260完全脱离卡口件110a并且距离该卡口件一定距离的位置。杠杆1250的该弹性变形位置借助于螺丝刀400实现。

[0147]

应当记得,返回装置设置用于自动将杠杆1250带回固定位置,在该实施例中,返回装置由杠杆1250本身形成,因此,当不再针对它施加任何力时,它的可弹性变形的特征确保

它返回固定位置。

[0148]

在框架20安装至板式支承件10期间,杠杆1250的后端边缘设置成抵靠板式支承件10的卡口件110a的斜面111。

[0149]

利用框架20在板式支承件10上的深入(也就是说,无需安装人员直接操作杠杆1250),斜面111因而可以迫使杠杆1250朝向其释放位置(见图16)翻转。在此,杠杆1250的后端边缘被斜切,以便于它在卡口件110a上滑动。

[0150]

当框架20到达其在板式支承件上的组装位置(见图17)时,杠杆1250的弹性可以使杠杆返回固定位置,以使开口1260自动接合至卡口件110a。

[0151]

应当记得,保持装置120设计用于将杠杆1250保持在释放位置,如图15所示,该保持装置在此也由两个立柱121、122形成,这些立柱从板式支承件10的基座100的底部102升起,并且布置在杠杆1250的卡口件110a的两侧。

[0152]

在该实施例中,这两个立柱121、122不具有肋,并且因此设计成在杠杆1250从其固定位置朝向其释放位置过渡期间完全在相反的方向上翻转。

[0153]

如图15所示,这些立柱121、122在它们的端部被斜切,因而形成斜面121b、122b。如图19所示,在此,两个对应的侧齿1254位于杠杆1250的侧面,所述两个侧齿凸出于加固侧面1255延伸,并且用于在斜面121b、122b上滑动。

[0154]

这些侧齿1254各自具有倾斜的内表面,以便在杠杆1250从其固定位置朝向其释放位置过渡期间有利于立柱121、122弹性变形。

[0155]

每个侧齿1254具有正交于加固侧面1255的外部表面,并且每个侧齿1254从该加固表面开始延伸并且设置用于抵靠斜面121b、122b,以将杠杆1250保持在释放位置。

[0156]

当安装人员从板式支承件10上取下框架20时,这些侧齿1254和这些斜面121b、122b可以使得杠杆1250逐渐返回固定位置。

[0157]

仍然在此,卡口件110a的斜面111设计成,使得在框架20组装至板式支承件10期间,杠杆1250只在其行程的一部分上翻转。如此,杠杆1250不充分地翻转,以使得其侧齿1254抵靠立柱121、122。这就是在框架20组装至板式支承件10期间,杠杆1250没有被封锁在释放位置而能自动返回固定位置的原因。

[0158]

在图20至28中,示出本发明的第三实施例。

[0159]

在该第三实施例中,将框架20锁扣至板式支承件10的锁扣装置不由杠杆承载,而是由框架20的主体200承载。它是卡扣装置。杠杆因而具有迫使锁扣装置彼此脱离的主要功能。

[0160]

如图20所示,在该实施例中,设置在框架20上的锁扣装置呈卡口件2240的形式,该卡口件与框架20的主体200一起形成单个部件,例如通过模制塑料材料制成。

[0161]

卡口件2240凸出于框架20的侧壁220的内表面延伸。它具有在平面(x,y)中延伸的前部表面,并且具有相对于该平面倾斜的后部表面,使得卡口件2240具有梯形轮廓。因此,卡口件2240的后部表面形成斜面2241。

[0162]

设置在板式支承件10上的锁扣装置呈可弹性弯曲的爪2110的形式,它与板式支承件10的基座100一起形成单个部件,例如通过模制塑料材料制成。

[0163]

该可弹性弯曲的爪2110从板式支承件10的基座100的底部102升起,并沿着基座100的侧壁101。它具有开口2112,该开口适于接合至框架20的卡口件2240,从而钩挂该卡口

件2240。

[0164]

在框架20组装至板式支承件10期间,可弹性弯曲的爪2110的前端边缘设置成抵靠卡口件2240的斜面2241滑动,从而迫使可弹性弯曲的爪2110朝向电气壳体的内部弹性弯曲(见图22至24)。

[0165]

应当记得,返回装置设置用于自动将锁扣装置带回固定位置,在该实施例中,返回装置由可弹性弯曲的爪2110本身形成,因此,当不再针对它施加任何力时,它的可弹性变形的特征确保它返回固定位置。

[0166]

因此,当组装结束时,设置在可弹性弯曲的爪2110中的开口2112自动接合至卡口件2240,这样可以在板式支承件10上封锁框架20。

[0167]

因此,在该实施例中,框架20的锁扣装置在板式支承件10上的“固定位置”对应于其中设置在可弹性弯曲的爪2110中的开口2112接合至卡口件2240的位置。

[0168]

锁扣装置的“释放位置”对应于其中设置在可弹性弯曲的爪2110中的开口2112完全脱离卡口件2240并且与该卡口件相距一定距离的位置。

[0169]

在该实施例中,杠杆2250设置用于迫使可弹性弯曲的爪2210在释放位置弯曲。

[0170]

如图20和21所示,它为此包括弯曲的主板2251,该主板在其外部表面上承载有轴杆2253,该轴杆的端部在该主板2251的两侧延伸。该轴杆2253允许围绕平行于平面(x,y)的轴线将杠杆2250铰接至框架20的主体200。框架20的主体200的侧壁220的内表面对应地包括两个容纳托架2230,所述容纳托架朝向前部开放,并且轴杆2253的端部可以卡扣在该容纳托架内。

[0171]

在此,这些托架2230设置在两个肋的顶部,所述两个肋凸出于侧壁220的内表面在卡口件2240的两侧延伸,在框架20组装至板式支承件10期间,可弹性弯曲的爪2110在所述两个肋之间滑动。

[0172]

借助于这种铰接,杠杆2250适于在两个极限位置之间翻转,以下称为非活动位置和活动位置。

[0173]

杠杆2250的主板2251的前端设置用于被安装人员的手指操作。它为此具有弯曲的形状。

[0174]

在非活动位置,杠杆2250不对可弹性弯曲的爪2110施加任何应力。

[0175]

当安装人员按压杠杆2250的前端以使其朝向外部翻转时,其到达活动位置,在该位置,杠杆2250抵靠可弹性弯曲的爪2110,以迫使它弯曲至释放位置(见图27)。

[0176]

在此,杠杆2250的后端边缘界定内部凹槽2252,该内部凹槽构造成用于接收可弹性弯曲的爪2110的上端部。

[0177]

如图24所示,因此,内部凹槽2252在一侧由内部凸缘2252a界定,并且在另一侧由外部凸缘2252b界定。

[0178]

内部凸缘2252a朝向外部倾斜,使得在框架20组装至板式支承件10期间,可弹性弯曲的爪2110的前端抵靠该内部凸缘2252a,并且因而迫使杠杆朝向其活动位置翻转(见图23和24)。

[0179]

如此,当可弹性弯曲的爪2110返回固定位置时,它自然将杠杆2250带回非活动位置(见图25),以使得其上端容置于内部凸缘2252。

[0180]

如图26所示,为确保框架20在板式支承件10上的抗冲击性更好,装饰板2包括朝向

后部凸出延伸的封锁跟部2a,该封锁跟部适于当装饰板2被夹紧至框架20的升高部分210时抵靠杠杆2250。这种抵靠因而阻止杠杆2250朝向其释放位置翻转。

[0181]

为将框架20从板式支承件10上取下,安装人员操作杠杆2250,以将它置于活动位置。当杠杆2250翻转时,它通过它的外部凸缘2252b抵靠可弹性弯曲的爪2110,并且迫使该可弹性弯曲的爪2110移位至释放位置(见图27)。

[0182]

如图27所示,杠杆2250的外部凸缘2252b形成凹入的凹口2254。该凹口2254构成可弹性弯曲的爪2110在释放位置的保持装置(见图28)。实际上,它设置用于当杠杆2250到达释放位置时嵌接可弹性弯曲的爪2110的上部边缘。

[0183]

如图24所示,有利地,卡口件2240的斜面2241设计成使得在框架20组装至板式支承件10期间,可弹性弯曲的爪2110朝向其释放位置弯曲,但却不到达该位置。如此,可弹性弯曲的爪2110使得杠杆2250只在其行程的一部分上翻转,从而使其凹口2254不嵌接可弹性弯曲的爪2110的上部边缘。因此,在框架20组装至板式支承件10期间,可弹性弯曲的爪2110没有被封锁在释放位置。

[0184]

在图29至33中,示出本发明的第四实施例。

[0185]

在该第四实施例中,如同前两个实施例那样,杠杆3250承载有将框架20锁扣至板式支承件10的锁扣装置。然而,在该实施例中,杠杆围绕轴线z可旋转移动地安装,并且以四分之一转螺钉的方式起作用。

[0186]

如图29所示,为了容纳杠杆3250,并且为了引导杠杆3250围绕轴线z旋转,框架20的侧壁220在其内表面上承载有大致呈旋转柱面的管状套筒3221。

[0187]

如图30所示,杠杆3250具有旋转柱面主体,该主体具有前部部分3251和后部部分3252,该前部部分的直径等于管状套筒3221的内径,该后部部分的直径较小。

[0188]

后部部分3252在其自由端附近包括侧向凸耳3253。该侧向凸耳3253具有矩形的截面,因而其前部表面3257正交于轴线z。然而,它的后部棱边之一被斜切,以形成斜面3254。

[0189]

杠杆3250的前部部分3251在其自由端附近包括返回舌片3255,该返回舌片呈s形并且在正交于轴线z的平面中延伸。返回舌片3255包括第一部分3255a和第二部分,所述第一部分相对于杠杆3250的前部部分3251径向延伸,所述第二部分延续所述第一部分,它呈s形弯曲并且具有较小的厚度,以便可弹性变形。

[0190]

如图31所示,杠杆3250穿过框架20的侧壁220的管状套筒3221接合,以使其返回舌片3255抵靠管状套筒3221的前端边缘,并且其后部部分3252在套筒的后部凸出。

[0191]

返回舌片3255因而设置用于通过其自由端部抵靠框架20的主体200的侧壁220的内表面,以将杠杆3250保持在第一角向位置,在该位置,返回舌片3255没有变形。该位置即其固定位置。

[0192]

如图29、31和33所示,锁扣装置设置在板式支承件10上,并且适于与杠杆3250相配合,以用于在板式支承件10上封锁框架20,它呈管状底座3110的形式。

[0193]

管状底座3110从板式支承件10的基座100的底部102升起,并且与其一起形成单个部件,例如通过模制塑料材料制成。

[0194]

它界定了用于杠杆3250的后端部的接收容腔。

[0195]

管状底座3110具有前部边缘3111,该前部边缘的一半在半圆周上呈螺旋的形状。

[0196]

它在前部开放,以在侧向凸耳3253处界定出截面大于杠杆3250的截面的开口。

[0197]

它具有在中间高度处变宽以形成凸肩3112的部分(见图33)。

[0198]

管状底座3110因而成形为,使得当框架20附接至板式支承件10时,杠杆3250的后端部可以接合在管状底座3110内。

[0199]

在该接合期间,杠杆3250的侧向凸耳3253通过其斜面3254抵靠管状底座3110的螺旋状前部边缘3111,从而迫使杠杆在约束返回舌片3255的情况下枢转至角向位置,在该位置,杠杆3250可以插入管状底座3110。

[0200]

一旦侧向凸耳3253完全插入管状底座3110,返回舌片3255便将杠杆3250带回固定位置,以使侧向凸耳3253的前部表面3257被置于管状底座3110的凸肩3112后部,该凸肩因而形成阻止杠杆3250和框架20被从板式支承件10上取下的止动件。

[0201]

如图31所示,在该实施例中,返回舌片3255的第一部分是安装人员可接近的,并且因此形成支承表面,使得安装人员可以迫使杠杆枢转至其释放位置。

[0202]

保持装置设计成将杠杆3250保持在释放位置,在此,它呈卡扣齿的形式(图中不可见),位于管状底座3110内部,并且适于当杠杆3250在其全部行程上枢转至释放位置时钩挂侧向凸耳3253。

[0203]

如此,当安装人员使杠杆3250枢转至其释放位置时,杠杆保持在该位置。杠杆3250的侧向凸耳3253因而相对于管状底座3110的凸肩3112偏移,从而不再妨碍相对于板式支承件10拆卸框架20。

[0204]

仍然在此,应当注意,卡扣齿定位成,使得在框架20组装至板式支承件10期间,卡扣齿不钩挂杠杆3250的侧向凸耳3253,因而不阻止杠杆3250向固定位置的枢转。

[0205]

在变型中,卡扣齿可以位于其他位置、例如位于管状套筒3221中(在这种情况下,杠杆将装备有肋,卡扣齿将可以钩挂所述肋)。

[0206]

在图34和35中,示出一种组件,其包括:

[0207]-与图1所示相同的电气壳体1;

[0208]-插座机构3a或断路器机构3b,其适于夹在从该电气壳体的板式支承件10的基座100的底部升起的立柱上;以及

[0209]-装饰板2,其适于固定至该电气壳体的前部,并且其形状与机构相关联。

[0210]

在图34中,装饰板2在呈框架形式的结构部分2b内包括电气插头的接收口(井状口)2c。它还包括用于保护该接收口2c的折叠罩2e。

[0211]

在图35中,相反地,装饰板2包括控制触板2d,其适于卡扣至设置在壁2f上的接收装置2g,该壁封闭呈框架形式的结构部分2b。接收装置2g用于为控制触板2d提供翻转可动性。在此,可以看到,壁2f具有两个长圆形窗口,所述两个长圆形窗口被刚性小板2h封闭,该刚性小板通过柔性密封膜附接至长圆形窗口的边缘。因此,当设置在控制触板2d后部的凸耳抵靠壁2f时,这些刚性小板适于相对于壁2f翻转,然后它们使断路器机构3b的驱动件3c翻转。因此,开关机构3b可以利用控制触板2d的翻转转换状态。

[0212]

本发明不限于说明和示出的实施例,本领域技术人员懂得如何进行任意变型。

[0213]

在不同的附图中,电气壳体具有呈正方形的截面,并且限定可以容纳一个或两个电气设备机构的唯一位(工位):我们将之称为单位式盒。

[0214]

在变型中,它可以是多位式盒,具有呈矩形的截面,并且限定两个或三个位。在该变型中,优选地,电气壳体包括多组锁扣装置。例如,在双位式盒的情况下包括六组,在三位

式盒的情况下包括八组。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。