1.本发明涉及氧化铁粉末及其制造方法。

背景技术:

2.红色氧化铁粉末例如,在沥青、陶瓷、塑料、化妆品等领域中用作着色剂。用作着色剂时,要求显色更鲜艳,即彩度高。在制造过程中,可能会暴露在高温环境中,要求即使暴露在这样的环境中也能保持高彩度。

3.关于氧化铁粉末,例如日本特开2015-86126号公报记载了一种氧化铁颗粒粉末,其特征在于,al含量为20摩尔%~60摩尔%,平均粒径为0.03μm~0.2μm,颗粒形状为粒状,晶体结构具有赤铁矿结构或赤铁矿结构和刚玉结构两种。日本特开2004-43208号公报和hideki hashimoto等.acs appl.mater.interfaces 2014,6,20282-20289中,记载了通过混合铁化合物和铝化合物,在铁化合物和铝化合物的混合物中加入柠檬酸和乙二醇形成凝胶,通过煅烧热分解凝胶得到的热分解产物而产生铝代赤铁矿。hideki hashimoto等.dyes and pigments 95(2012)639-643记载了通过加热由铁氧化细菌产生的管状氧化铁获得的红色颜料。

技术实现要素:

4.发明要解决的技术问题

5.然而,日本特开2015-86126号公报、日本特开2004-43208号公报、hideki hashimoto等.acs appl.mater.interfaces 2014,6,20282-20289以及hideki hashimoto等.dyes andpigments 95(2012)639-643中记载的氧化铁粉末不是高彩度的。此外,暴露在高温环境下容易褪色,耐热性不足。

6.因此,根据本发明的一个实施方式,提供了高彩度、耐热性优异和均匀的氧化铁粉末及其制造方法。

7.解决问题的技术手段

8.解决上述问题的手段包括以下几个方面:

9.(1)一种氧化铁粉末,其包含氧化铁颗粒,所述氧化铁颗粒具有氧化铁的初级颗粒的聚集体和覆盖聚集体表面的至少一部分的由二氧化硅制成的被覆层,氧化铁的初级颗粒上固溶有al并且氧化铝颗粒散步在表面,聚集体呈多孔结构,内部和表面都有孔,相对于al、si以及fe的总含量,si含量为8摩尔%~50摩尔%。

10.(2)根据(1)所述的氧化铁粉末,其中,被覆层的平均厚度为3nm~12nm。

11.(3)根据(1)或(2)所述的氧化铁粉末,氧化铁颗粒的平均粒径为0.3μm~2μm,平均厚度为0.15μm~0.8μm。

12.(4)根据(1)~(3)中任一项所述的氧化铁粉末,氧化铁的初级颗粒的平均粒径为10nm~50nm。

13.(5)根据(1)~(4)中任一项所述的氧化铁粉末,氧化铝颗粒的平均粒径为3nm~

9nm。

14.(6)根据(1)~(5)中任一项所述的氧化铁粉末,相对于al和fe的总含量,al的含量为10摩尔%~80摩尔%。

15.(7)根据(1)~(6)中任一项所述的氧化铁粉末,l*a*b*表色系中的彩度c*为60~80。

16.(8)根据(1)~(7)中任一项所述的氧化铁粉末,l*a*b*表色系中的亮度l*为48~54。

17.(9)根据(1)~(8)中任一项所述的氧化铁粉末,l*a*b*表色系中的a*为35~40。

18.(10)根据(1)~(9)中任一项所述的氧化铁粉末,l*a*b*表色系中的b*为46~55。

19.(11)根据(1)~(10)中任一项所述的氧化铁粉末,令加热前的彩度为a,在1000℃加热3小时后的彩度为b时,a-b为3以下。

20.(12)一种氧化铁粉末的制造方法,包括:准备聚集体的工序,所述聚集体中,表面散布有氧化铝颗粒且固溶有al的氧化铁的初级颗粒聚集,并且具有在内部和表面具有孔的多孔结构,将聚集体与烷氧基硅烷混合的工序;在混合工序中,混合成相对于al、si以及fe的总使用量,si的使用量为8~50摩尔%。

21.(13)根据(12)所述的氧化铁粉末的制造方法,准备工序包括将选自由亚铁盐和铁盐组成的组中的至少一种金属盐、铝源和碱混合,通过共沉淀法制造前体的工序,以及煅烧前体的工序,在前体的制造工序中,混合成相对于al和fe的总使用量,al的使用量为10摩尔%~80摩尔%,在煅烧前体的工序中,在600℃到1200℃的温度下煅烧。

22.(14)根据(13)所述的氧化铁粉末的制造方法,在前体煅烧的工序中,升温至最高温度的速度为0.1℃/min~200℃/min,在最高温度保持0.1小时~48小时。

23.(15)根据(13)或(14)所述的氧化铁粉末的制造方法,金属盐是选自由硝酸铁(iii)、硫酸铁(ii)和氯化铁(ii)组成的组中的至少一种,铝源是硝酸铝,碱是碳酸氢铵。

24.(16)根据(13)或(14)所述的氧化铁粉末的制造方法,金属盐是硫酸铁(ii),铝源是硫酸铝,碱是碳酸氢钠。

25.发明效果

26.根据本发明的一个实施方式,能够提供高彩度且耐热性优异和均匀的氧化铁粉末及其制造方法。

附图说明

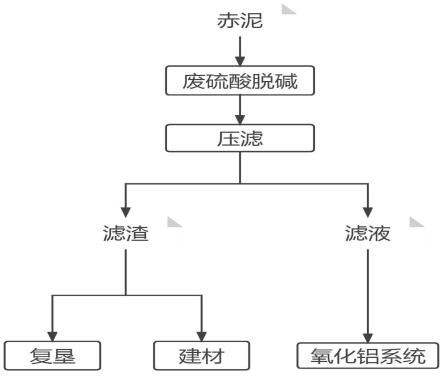

27.图1a是低倍率扫描透射电子显微镜的二次电子图像,显示了实施例1中二氧化硅被覆处理前粉末中所含颗粒的结构。

28.图1b是高倍率扫描透射电子显微镜的二次电子图像,显示了实施例1中二氧化硅被覆处理前粉末中所含颗粒的结构。

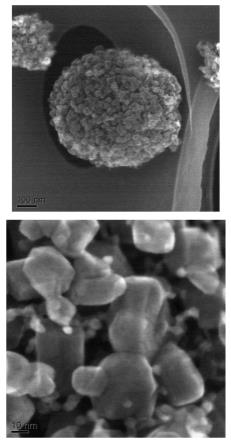

29.图2是比较例1中的氧化铁粉末的扫描电子显微镜照片。

30.图3中,左侧是比较例2的氧化铁粉末的扫描电子显微镜照片,中间是比较例2的氧化铁粉末在1000℃加热3小时后的粉末的扫描电子显微镜照片,右侧是比较例2的氧化铁粉末在1200℃加热3小时后的粉末的扫描电子显微镜照片。

31.图4中,左侧是实施例1的氧化铁粉末的扫描电子显微镜照片,中间是实施例1的氧

化铁粉末在1100℃加热3小时后的粉末的扫描电子显微镜照片,右侧是实施例1的氧化铁粉末在1200℃加热3小时后的粉末的扫描电子显微镜照片。

32.图5中,左侧是实施例4的氧化铁粉末的扫描电子显微镜照片,中间是实施例4的氧化铁粉末在1100℃加热3小时后的粉末的扫描电子显微镜照片,右侧是实施例4的氧化铁粉末在1200℃加热3小时后的粉末的扫描电子显微镜照片。

33.图6中,左侧是比较例2的氧化铁粉末扫描电子显微镜照片,右侧是比较例2的氧化铁粉末粉碎处理后的粉末的扫描电子显微镜照片。

34.图7中,左侧是实施例4的氧化铁粉末扫描电子显微镜照片,右侧是实施例4的氧化铁粉末粉碎处理后的粉末的扫描电子显微镜照片。

具体实施方式

35.以下,对作为本发明的一个实施方式的氧化铁粉末及其制造方法进行详细说明。

36.本说明书中使用“~”表示的数值范围是指,以“~”前后的数值分别作为最小值和最大值的范围。

37.在本说明书的分段记载的数值范围中,一个数值范围记载的上限值或下限值可以置换为其他分段记载的数值范围的上限值或下限值。此外,在本说明书中记载的数值范围内,可以将特定数值范围中记载的上限值或下限值置换为实施例所示的值。

38.在本说明书中,在组合物中存在与各成分对应的多种物质的情况下,只要没有特别说明,组合物中的各成分的量是指组合物中存在的多种物质的总量。

39.在本说明书中,两个以上优选实施方式的组合是更优选的实施方式。

40.在本说明书中,术语“工序”不仅作为独立的工序,而且即使它不能清楚地与其他工序区分开来,只要达到工序的预期目的,就包括在该术语中。

41.本发明的氧化铁粉末含有氧化铁颗粒,该氧化铁颗粒具有氧化铁的初级颗粒的聚集体和覆盖该聚集体的表面的至少一部分的由二氧化硅构成的被覆层,al固溶在氧化铁的初级颗粒中,且其表面散布着氧化铝颗粒,聚集体呈多孔结构,内部和表面都有孔,相对于al、si以及fe的总含量,si含量为8摩尔%~50摩尔%。

42.由于上述组成,本发明的氧化铁粉末具有高彩度、均匀且具有优异的耐热性。

43.本发明的氧化铁粉末具有多孔结构,其中构成氧化铁颗粒的聚集体在内部和表面上具有孔,因此认为分散性高并且由于氧化铁颗粒之间的聚集较少,彩度高。此外,由于本发明的氧化铁粉末具有氧化铁颗粒由二氧化硅构成的被覆层,因此认为氧化铁颗粒之间的烧结难以进行,即使加热也不易降低其彩度。此外,由于本发明的氧化铁粉末相对于al、si以及fe的总含量,si含量为8摩尔%~50摩尔%,因此认为氧化铁的初级颗粒的聚集体的表面涂有适度的二氧化硅,具有极好的均匀性。

44.另一方面,日本特开2015-86126号公报中记载了一种氧化铁颗粒粉末,其特征在于,al含量为20摩尔%~60摩尔%,平均粒径为0.03μm~0.2μm,颗粒形状为粒状,晶体结构具有两种赤铁矿结构或赤铁矿结构和刚玉结构。日本特开2015-86126号公报中记载的氧化铁粉末可以通过将含有fe

2

和al

3

的溶液加入到含有碳酸盐的碱性溶液中并在低于50℃的温度下老化或空气氧化而获得的含铝氢氧化铁颗粒洗涤干燥,然后在700~1050℃的温度范围内煅烧而得。构成通过该方法制造的氧化铁粉末的氧化铁颗粒不具有在内部和表面上

具有孔的多孔结构,并且其表面不存在氧化铝颗粒。根据日本特开2015-86126号公报记载,涂膜的色调为带红色的a*25.0~40.0、带黄色的b*25.0~35.0、彩度c*35.0~50.0,其彩度低。此外,日本特开2015-86126号公报没有关注耐热性。

45.此外,日本特开2004-43208号公报和hideki hashimoto等.acs appl.mater.interfaces 2014,6,20282-20289中,记载了通过混合铁化合物和铝化合物,在铁化合物和铝化合物的混合物中加入柠檬酸和乙二醇形成凝胶,通过煅烧凝胶被热分解获得的热分解产物而产生的铝取代赤铁矿。即,日本特开2004-43208号公报以及hideki hashimoto等.acs appl.mater.interfaces 2014,6,20282-20289中记载的铝取代赤铁矿是通过络合物聚合法产生的。具有固溶al,且氧化铝颗粒散布在表面的氧化铁的初级颗粒聚集并在内部和表面上具有孔的多孔结构的聚集体与上述铝取代赤铁矿,结构完全不同。

46.此外,hideki hashimoto等.dyes and pigments 95(2012)639-643记载了通过加热由铁氧化细菌产生的管状氧化铁获得的红色颜料。构成该红色颜料的氧化铁颗粒具有被硅酸盐包覆的赤铁矿沉积在管壁表面上的结构。hideki hashimoto等.dyes andpigments 95(2012)639-643中记载了l*为47.3,a*为34.1,b*为34.6,彩度低。此外,hideki hashimoto等.dyes andpigments 95(2012)639-643中记载的红色颜料在耐热性方面不足。

47.[氧化铁粉末]

[0048]

本发明的氧化铁粉末包括具有氧化铁的初级颗粒的聚集体和覆盖聚集体表面的至少一部分的由二氧化硅制成的被覆层的氧化铁颗粒。本发明的氧化铁粉末可以含有上述氧化铁颗粒以外的成分。

[0049]

从得到鲜红色的氧化铁粉末的观点出发,氧化铁的初级颗粒优选为赤铁矿(α-fe2o3)的初级颗粒。即,氧化铁颗粒优选为赤铁矿颗粒。本发明的氧化铁粉末除了赤铁矿颗粒外,还可以含有褐铁矿颗粒、磁铁矿颗粒、方铁矿颗粒、磁赤铁矿颗粒等其他颗粒。此外,本发明的氧化铁粉末可以单独含有一种其他颗粒,也可以组合含有两种以上。从获得彩度高的氧化铁粉末的观点来看,本发明的氧化铁粉末基于氧化铁粉末的总质量优选含有赤铁矿颗粒90质量%以上、更优选含有95质量%以上、进一步优选含有98质量%以上。

[0050]

氧化铁颗粒的形状的实例包括圆盘形、球形和平板形。圆盘形是指平面图呈圆形且具有厚度的形状。圆形是一个概念,除了完全的圆形和椭圆外,还包括不规则的圆形。从获得具有更高彩度的氧化铁粉末的观点来看,上述颗粒的形状优选为圆盘形。具体而言,氧化铁颗粒的平均粒径优选为0.3μm~2μm,平均厚度优选为0.15μm~0.8μm,更优选的,平均粒径为0.6μm~1.6μm,平均厚度为0.18μm~0.75μm。

[0051]

氧化铁颗粒的平均直径和平均厚度例如通过以下方法使用扫描电子显微镜测定。首先,使用扫描电子显微镜(产品名称“jsm-6701f”,由日本电子株式会社(jeol)制造)观察氧化铁粉末。对于包含在观察视野中的每个颗粒,将最长直径作为直径,将最厚的部分作为厚度进行测定。从测定得到的多个直径的值中提取最大值和最小值,根据最大值和最小值计算平均值,并将算出的值作为平均直径。同理,从测定得到的多个厚度的值中提取最大值和最小值,根据最大值和最小值计算平均值,并将算出的值作为平均厚度。

[0052]

氧化铁颗粒具有氧化铁的初级颗粒的聚集体和覆盖聚集体表面的至少一部分的由二氧化硅制成的被覆层。

[0053]

(氧化铁的初级颗粒的聚集体)

[0054]

氧化铁的初级颗粒的聚集体是氧化铁的初级颗粒聚集在一起的结构体。在本发明中,聚集体具有内部和表面具有孔的多孔结构。存在于聚集体内部的孔可以是与其他孔连通的连通孔,也可以是贯通聚集体的贯通孔。

[0055]

氧化铁粉末中所含的氧化铁颗粒是否具有在内部和表面具有孔的多孔结构的聚集体,是在从氧化铁颗粒除去由二氧化硅构成的被覆层后,通过分析得到的粉末而确认的。具体地,可以通过以下方法确认。

[0056]

首先,将氧化铁粉末浸入氢氟酸或氢氧化钠等强碱水溶液中。其次,用纯水洗涤并干燥。将干燥得到的粉末的孔径分布用氮气吸附法测定。当在dv/d(logd)微分细孔容积分布中观察到特征峰时,确定氧化铁粉末中所含的氧化铁颗粒具有在内部和表面上具有孔的多孔结构的聚集体。

[0057]

氧化铁的初级颗粒的平均粒径可以为10nm以上。从得到高彩度的氧化铁粉末的观点出发,氧化铁的初级颗粒的平均粒径优选为55nm以下,更优选为50nm以下,进一步优选为35nm以下,特别优选为25nm以下。

[0058]

氧化铁的初级颗粒的平均粒径例如通过以下的方法使用扫描透射电子显微镜进行测定。

[0059]

首先,使用扫描透射电子显微(产品名称“jem-2100f”,由日本电子株式会社(jeol)制造)观察氧化铁粉末。将形成聚集体的单个颗粒视为初级颗粒,将扫描透射电子显微镜调整到初级颗粒可以分析图像的倍数,并拍摄图像。测定从拍摄的图像中选择的多个初级颗粒的最大直径。从测定得到的多个最大直径的值中提取最大值和最小值,根据最大值和最小值计算平均值,并将算出的值作为平均粒径。

[0060]

al固溶在氧化铁的初级颗粒中,氧化铝颗粒散布在表面。al是否固溶在氧化铁的初级颗粒中可以使用x射线衍射仪通过以下方法来确认。

[0061]

使用x射线衍射仪计算氧化铁粉末中包含的赤铁矿的晶格常数。将计算出的晶格常数与已知的赤铁矿和刚玉晶格常数进行比较。当计算的晶格常数小于赤铁矿的已知晶格常数时,判断为al固溶在氧化铁的初级颗粒中。另外,通过将计算的晶格常数与赤铁矿和刚玉的已知晶格常数进行比较,计算出al的固溶量。

[0062]

固溶在氧化铁的初级颗粒中的al的固溶量没有特别限制,但优选为0.5摩尔%~20摩尔%,更优选为1摩尔%~15摩尔%。

[0063]

另外,氧化铝颗粒是否散布在氧化铁的初级颗粒的表面上,可以使用扫描透射电子显微镜来确认。

[0064]

氧化铝颗粒散布是指氧化铝颗粒没有聚集在一处并且相邻的氧化铝颗粒彼此分离而存在。另外,在氧化铁的初级颗粒的表面存在氧化铝颗粒是指氧化铝颗粒附着于氧化铁的初级颗粒的表面。

[0065]

在本发明中,由于al固溶在氧化铁的初级颗粒中,所以认为氧化铁粉末的彩度高。此外,在本发明中,由于氧化铝颗粒散布在氧化铁的初级颗粒的表面,因此认为可以抑制氧化铁粉末的彩度因高温加热而降低。

[0066]

氧化铝颗粒的平均粒径优选小于氧化铁的初级颗粒的平均粒径,更优选为3nm~9nm,进一步优选为3nm~6nm。

[0067]

氧化铝颗粒的平均粒径例如通过以下的方法使用扫描透射电子显微镜进行测定。

[0068]

首先,使用扫描透射电子显微镜(产品名称“jem-2100f”,由日本电子株式会社(jeol)制造)观察氧化铁粉末。将形成聚集体的各个颗粒视为初级颗粒,将扫描透射电子显微镜调整为能够对散布在初级颗粒表面的氧化铝颗粒进行图像分析的倍率,并拍摄图像。测定从拍摄的图像中选择的多个氧化铝颗粒的最大直径。从测定得到的多个最大直径的值中提取最大值和最小值,根据最大值和最小值计算平均值,并将算出的值作为氧化铝颗粒的平均粒径。

[0069]

(被覆层)

[0070]

氧化铁颗粒具有覆盖在聚集体的表面的至少一部分的由二氧化硅制成的被覆层。被覆层可以仅覆盖聚集体表面的一部分,或者可以覆盖聚集体的整个表面。聚集体的表面是氧化铁的初级颗粒的表面,氧化铁的初级颗粒的表面存在氧化铝颗粒的部分是氧化铝颗粒的表面。

[0071]

由于本发明的氧化铁粉末中,氧化铁颗粒具有被覆层,因此不仅耐热性优异,而且强度高。例如,即使本发明的氧化铁粉末被粉碎处理,具有多孔结构的聚集体也不易被破坏,彩度的降低得到抑制。

[0072]

被覆层的平均厚度优选为3nm~12nm,更优选为3nm~9nm。

[0073]

被覆层的平均厚度使用扫描透射电子显微镜例如通过以下方法测定。

[0074]

首先,使用扫描透射电子显微镜(产品名称“jem-2100f”,由日本电子株式会社(jeol)制造)观察氧化铁粉末。调整倍率,使被覆层可以分析图像。在观察视野内测定非晶部分的最大厚度和最小厚度。根据最大厚度和最小厚度计算平均值,并将算出的值作为被覆层的平均厚度。

[0075]

本发明的氧化铁粉末相对于al、si以及fe的总含量具有8摩尔%~50摩尔%的si含量。从得到彩度更高且耐热性更优异的氧化铁粉末的观点出发,si含量优选为10摩尔%~45摩尔%,更优选为20摩尔%~40摩尔%。如果si含量小于8摩尔%,则耐热性差。另一方面,si含量超过50摩尔%时,二氧化硅分布不均,均匀性差。

[0076]

基于al和fe的总含量,本发明的氧化铁粉末的al含量优选为10摩尔%~80摩尔%,更优选为15摩尔%~50摩尔%,进一步优选为20摩尔%~40摩尔%。

[0077]

本发明的氧化铁粉末在l*a*b*表色系中的亮度l*优选为48以上,更优选为51以上。亮度l*的上限值没有特别限定,但优选为54以下。

[0078]

本发明的氧化铁粉末在l*a*b*表色系中的a*优选为35以上,更优选为36以上。亮度a*的上限值没有特别限定,但优选为40以下。

[0079]

本发明的氧化铁粉末在l*a*b*表色系中的b*优选为46以上,更优选为49以上。亮度b*的上限值没有特别限定,但优选为55以下。

[0080]

本发明的氧化铁粉末在l*a*b*表色系中的彩度c*优选为60以上,更优选为61以上。彩度c*的上限值没有特别限定,但优选为80以下。

[0081]

l*、a*和b*使用分光色度计通过以下方法测定。

[0082]

对于氧化铁粉末,使用分光色度计(产品名称“cm-5”,由柯尼卡美能达公司(

コニカミノルタ

社)制造,光源(发光体):cie标准光源d65,标准观察者(视角):2度视角)测定cie1976l*a*b*表色系的坐标值(l*值、a*值和b*值)。测定时,使用用于测定粉末的有盖培

养皿。用氧化铁粉末填充有盖培养皿并在硬化后测定。

[0083]

彩度c*是根据以下式通过a*和b*的值计算得出的值。

[0084]

c*=((a*)2 (b*)2)

1/2

[0085]

从耐热性的观点来看,本发明的氧化铁粉末在1000℃加热3小时后的彩度优选为50以上,更优选为55以上。

[0086]

此外,当加热前的彩度为a并且在1000℃加热3小时后的彩度为b时,本发明的氧化铁粉末优选a-b为3以下,更优选b大于a。在本发明的氧化铁粉末中,在1000℃加热3小时后的彩度可以高于加热前的彩度。认为这是因为通过将本发明的氧化铁粉末在1000℃加热3小时,散布在氧化铁的初级颗粒表面的氧化铝颗粒溶解,al进一步固溶在氧化铁中,al固溶量增加了。

[0087]

[组合物]

[0088]

本发明的氧化铁粉末可以与其他组分混合以形成组合物。即,本发明的组合物含有上述氧化铁粉末。该组合物可以是与液体介质混合的液体组合物,也可以是与固体介质混合的固体组合物。

[0089]

可以与本发明的氧化铁粉末混合的成分的实例包括玻璃。可以通过将本发明的含有氧化铁粉末和玻璃的玻璃组合物烧结形成玻璃烧结体。在制成玻璃烧结体的情况下,从强度的观点考虑,玻璃组合物中所含的玻璃的含量相对于玻璃组合物的总量优选为50质量%以上。另外,氧化铁粉末的含量相对于玻璃组合物的总量优选为25质量%以下,更优选为20质量%以下,进一步优选为15质量%以下。

[0090]

[用途]

[0091]

本发明的氧化铁粉末具有高彩度和优异的耐热性,因此可以用作例如着色剂。着色剂适用于例如陶瓷、搪瓷、绘画、沥青、塑料、化妆品、车辆等。

[0092]

另外,本发明的氧化铁粉末还可用于锂离子电池电极材料、催化剂载体、磁性材料、光学电极等领域。

[0093]

[陶瓷]

[0094]

本发明的氧化铁粉末尤其可应用于陶瓷。

[0095]

本发明的陶瓷优选包括基材和设置在基材上并由含有所述氧化铁粉末的釉料组合物形成的釉层。釉层可以直接设置在基材上,或者可以在基材和釉层之间设置另一层。另外,也可以在釉层上设置硬涂层等其他层。

[0096]

基材可以通过例如将含有高岭土、粘土、瓷石、长石等陶瓷原料和水的基材用组合物,使用球磨机等破碎机将其细碎,然后成型和烧结的方式形成。

[0097]

釉层例如可以通过将包含上述氧化铁粉末和水的釉料组合物施加到基材上并烧结来形成。釉料组合物优选含有石英砂、粘土、石灰、长石、氧化锌等釉料原料作为上述氧化铁粉末以外的成分。

[0098]

由于本发明的氧化铁粉末具有优异的耐热性,因此即使在施加到基材上后进行烧结也可以以高彩度着色,并且可以获得颜色鲜艳的陶瓷。

[0099]

[氧化铁粉末的制造方法]

[0100]

本发明的氧化铁粉末的制造方法包括:准备聚集体的工序(准备工序),所述聚集体中,氧化铝颗粒散布在表面上、并且固溶有al的氧化铁的初级颗粒聚集,在内部和表面具

有孔的多孔结构;和混合聚集体和烷氧基硅烷的工序(混合工序)。在混合工序中,混合成si的使用量相对于al、si以及fe的总使用量为8摩尔%~50摩尔%。

[0101]

(准备聚集体的准备工序)

[0102]

在准备工序中,准备与烷氧基硅烷混合的聚集体。聚集体是氧化铁的初级颗粒的聚集物,并且具有在内部和表面上具有孔的多孔结构。另外,氧化铁的初级颗粒表面散布着氧化铝颗粒,且固溶有al。

[0103]

准备工序优选包括将选自由亚铁盐和铁盐组成的组中的至少一种金属盐、铝源和碱混合以通过共沉淀法制造前体的工序以及煅烧前体的工序。煅烧前体得到具有所述多孔结构的聚集体。另外,与烷氧基硅烷混合的聚集体也可以是市售品。

[0104]

共沉淀法是通过在含有多种目标金属离子的溶液中添加碱,使多种难溶性盐同时析出的粉末制备方法之一。碱例如包括碳酸氢铵、氨水(液体)、碳酸钠、碳酸氢钠、氢氧化钠和氢氧化钾,从获得鲜红色的氧化铁粉末的观点来看,碱优选碳酸氢铵或碳酸氢钠。

[0105]

具体地,聚集体可以通过以下方法制造。

[0106]

首先,将选自由亚铁盐和铁盐组成的组中的至少一种金属盐溶解在纯水中以制备金属盐水溶液。亚铁盐是指二价铁盐,铁盐是指三价铁盐。亚铁盐的实例包括硫酸铁(ii)和氯化铁(ii)。铁盐的实例包括硝酸铁(iii)和氯化铁(iii)。其中,金属盐优选为选自由硝酸铁(iii)、硫酸铁(ii)和氯化铁(ii)组成的组中的至少一种。

[0107]

从得到鲜红色的氧化铁粉末的观点出发,金属盐水溶液中的金属盐的总浓度优选为0.2mol

·

dm-3

~0.8mol

·

dm-3

,更优选为0.3mol

·

dm-3

~0.7mol

·

dm-3

。

[0108]

其次,混合金属盐水溶液和铝源。铝源的实例包括硝酸铝、硫酸铝、氯化铝和乙酸铝。其中,铝源优选硝酸铝或硫酸铝。此时,混合成al的使用量相对于al和fe的总使用量为10摩尔%~80摩尔%。

[0109]

然后添加碱以获得悬浮液。将悬浮液搅拌10分钟~2小时。搅拌后,让悬浮液静置10分钟~6小时。然后,进行抽滤并干燥以获得前体。

[0110]

将所得前体煅烧。煅烧温度优选为600℃~1200℃,更优选为650℃~900℃。煅烧时,升温至最高温度的速度优选为0.1℃/分钟~200℃/分钟,更优选为5℃/分钟~50℃/分钟。另外,在达到最高温度的保持时间优选为0.1小时~48小时,更优选为1小时~5小时。

[0111]

从获得更鲜艳的红色的氧化铁粉末的角度来看,在本发明的氧化铁粉末的制造方法中,优选的,金属盐是选自由硝酸铁(iii)、硫酸铁(ii)和氯化铁(ii)组成的组中的至少一种,铝源为硝酸铝,碱为碳酸氢铵。

[0112]

另外,可以获得更鲜艳的红色的氧化铁粉末,从工业上看,本发明的氧化铁粉末的制造方法中,优选的,金属盐为硫酸铁(ii),铝源为硫酸铝,碱为碳酸氢钠。

[0113]

(用于混合聚集体和烷氧基硅烷的混合工序)

[0114]

在混合工序中,将准备工序中获得的聚集体与烷氧基硅烷混合。优选将聚集体预先分散在溶剂中。溶剂的种类没有特别限定,例如可以举出醇类溶剂。作为分散装置,优选使用超声波照射装置。分散时间例如为1分钟~1小时。

[0115]

烷氧基硅烷的实例包括四甲氧基硅烷和四乙氧基硅烷。其中,烷氧基硅烷优选为四乙氧基硅烷。

[0116]

将聚集体与烷氧基硅烷混合时,从耐热性的观点出发,si的使用量相对于al、si以

及fe的总使用量优选为8摩尔%~50摩尔%。从耐热性的观点出发,si的使用量更优选为10摩尔%~45摩尔%,进一步优选为20摩尔%~40摩尔%。

[0117]

此外,在混合聚集体和烷氧基硅烷时优选使用碱性催化剂,碱性催化剂的实例可以包括氨水、氢氧化钠和氢氧化钾。其中,碱性催化剂优选为氨水。

[0118]

将聚集体与烷氧基硅烷混合后,搅拌混合液1~5小时。搅拌后,将混合液静置使混合液中的溶剂挥发。此时,优选通过将装有混合液的容器加热到60℃~90℃来促进溶剂的挥发。通过挥发混合液中的溶剂,得到本发明的氧化铁粉末。

[0119]

实施例

[0120]

以下,将通过实施例更具体地描述本发明,但本发明不限于以下实施例,只要不超出本发明的主旨即可。

[0121]

<实施例1>

[0122]

将硝酸铁9水合物溶解在水中,制备0.5mol

·

dm-3

硝酸铁水溶液。将硝酸铝9水合物加入到100ml硝酸铁水溶液中。此时,调整硝酸铁9水合物和硝酸铝9水合物的使用量,使得al的使用量相对于al和fe的总使用量为30摩尔%。此外,在搅拌水溶液的同时逐渐加入金属离子的12倍摩尔量(1.2摩尔)的碳酸氢铵。

[0123]

然后,将该水溶液以200rpm搅拌15分钟。搅拌后,静置1小时。使用3l纯水和50ml solmixa-7(由日本酒精商事株式会社(日本

アルコール

販売株式会社)制造)对所得悬浮液进行抽滤并真空干燥以获得前体。前体的颜色全是棕色。将前体以10℃/min的加热速率加热,在700℃保持2小时,然后使其冷却。由此,获得了二氧化硅被覆处理之前的粉末。

[0124]

图1a和1b是扫描透射电子显微镜的二次电子图像,显示了实施例1中二氧化硅被覆处理前粉末中所含颗粒的结构。使用扫描透射电子显微镜(产品名称“jem-2100f”,日本电子株式会社(jeol)制造)观察二氧化硅被覆处理前的粉末时,可知氧化铁的初级颗粒聚集形成聚集体,发现聚集体具有多孔结构,内部和表面都有孔。聚集体的平均直径范围为0.4μm~0.9μm,平均厚度范围为0.2μm~0.3μm。氧化铁的初级颗粒的平均粒径为20nm~40nm。氧化铝颗粒散布在氧化铁的初级颗粒的表面,氧化铝颗粒的平均粒径为5nm。此外,还发现al固溶在氧化铁的初级颗粒中。此外,二氧化硅被覆处理前的粉末组成与材料准备组成几乎相同。

[0125]

接着,将1g二氧化硅被覆处理前的粉末和10g的solmixa-7(日本酒精商事株式会社(日本

アルコール

販売株式会社)制造)混合。使用超声波照射装置(产品名称“yamato 2510”,branson公司制造)进行分散处理20分钟。接着,添加0.31ml四乙氧基硅烷和1.5ml的10质量%氨水,搅拌3小时。此时,调整四乙氧基硅烷的使用量,使得si的使用量相对于al、si以及fe的总使用量为9摩尔%。搅拌后,在设定为80℃的热搅拌器上加热直到溶剂完全挥发。由此,得到氧化铁粉末。

[0126]

得到的氧化铁粉末中所含的氧化铁颗粒的平均粒径和平均厚度与二氧化硅被覆处理前的粉末中的聚集体大致相同。颗粒的平均直径和平均厚度通过使用扫描电子显微镜(产品名称“jsm-6701f”、日本电子株式会社(jeol)公司制造)测定。

[0127]

得到的氧化铁粉末中所含的颗粒的被覆层的平均厚度为1nm。被覆层的平均厚度通过使用扫描透射型电子显微镜(产品名称“jem-2100f”、日本电子株式会社(jeol)公司制造)测定。

[0128]

<实施例2~实施例4、比较例1、比较例2>

[0129]

除了改变相对于al、si以及fe的总量的si的使用量,使得相对于al、si以及fe的总含量的si含量为表1中所示的值以外,以与实施例1相同的方式获得氧化铁粉末。

[0130]

<比较例3>

[0131]

使用作为市售产品的氧化铁(iii)(由纳卡莱

·

特斯克公司(

ナカライテスク

社)制造)。市售产品粉末中所含的颗粒的平均直径为0.06μm~0.3μm。另外,使用扫描电子显微镜(产品名称“jsm-6701f”,日本电子株式会社(jeol)制造)观察市售产品粉末时,虽然氧化铁的初级颗粒聚集,但没有内部和表面具有孔的多孔结构。另外,在市售产品粉末中不固溶al,在氧化铁的初级颗粒的表面不存在氧化铝颗粒。

[0132]

<比较例4>

[0133]

除了将实施例1的二氧化硅被覆处理前的粉末变更为市售产品以外,以与实施例1同样的方法得到氧化铁粉末。

[0134]

<比较例5>

[0135]

除了改变相对于al、si以及fe的总使用量的si的使用量,使得相对于al、si以及fe的总含量的si含量为表1中所示的值以外,以与比较例4相同的方式获得氧化铁粉末。

[0136]

对于实施例和比较例中得到的氧化铁粉末,测定l*、a*、b*,并且评价其耐热性、强度、均匀性。

[0137]

[l*、a*以及b*]

[0138]

对于实施例与比较例的氧化铁粉末,使用分光色度计(产品名称“cm-5”,由柯尼卡美能达公司(

コニカミノルタ

社)制造,光源(发光体):cie标准光源d65,标准观察者(视角):2度视角)测定cie1976l*a*b*表色系的坐标值(l*值、a*值和b*值)。测定时,使用用于测定粉末的有盖培养皿。

[0139]

[彩度c*]

[0140]

彩度c*是根据以下式通过a*和b*的值计算得出的值。

[0141]

c*=((a*)2 (b*)2)

1/2

[0142]

[耐热性]

[0143]

从实施例和比较例的氧化铁粉末中,分别称取0.3g作为评价样品。将评价样品以10℃/分钟的加热温度加热并在1000℃保持3小时。放冷后,测定评价样品l*、a*、b*,算出彩度c*。l*、a*和b*的测定方法如上所述。判断为加热处理后的值的降低程度越小,与加热处理前的值相比耐热性越好。同样地,对在1100℃保持3小时、1200℃保持3小时、1300℃保持3小时的情况进行评价。表1显示了测定结果和计算结果。在表1中,

“‑”

是未测定的。

[0144]

[强度]

[0145]

从实施例和比较例的氧化铁粉末中,分别称取0.3g作为评价样品。将评价样品置于氧化铝研钵中并粉碎处理10分钟。粉碎处理后,测定评价样品的l*、a*、b*,并算出彩度c*。l*、a*和b*的测定方法如上所述。判断为粉碎处理后的值的降低程度越小,与粉碎处理前的值相比强度越高。表1显示了测定结果和计算结果。在表1中,

“‑”

是未测定的。

[0146]

[均匀性]

[0147]

对于实施例和比较例的氧化铁粉末,使用扫描电子显微镜(产品名称“jsm-6701f”,由日本电子株式会社(jeol)制造)或扫描透射电子显微镜(产品名称“jem-2100f”,

由日本电子株式会社(jeol)制造),获得了显微镜图像。由显微镜图像确认由二氧化硅构成的被覆层是否均匀地形成在聚集体的表面上。当形成均匀时,判断为“g(好)”,当形成为不均匀时,判断为“ng(坏)”。具体地,当观察二氧化硅颗粒时,均匀性被判断为“ng”。在表1中,

“‑”

是未测定的。

[0148]

表1

[0149][0150]

如表1所示,实施例1~实施例4的氧化铁粉末彩度高且均匀,即使在1000℃加热3小时也保持高彩度,耐热性优异。此外,确认实施例1~4的氧化铁粉末即使在粉碎后彩度也没有显著降低,呈鲜红色,可知其强度优异。

[0151]

另一方面,比较例1的氧化铁粉末的si含量相对于al、si以及fe的总含量超过50摩尔%,均匀性差。

[0152]

图2是比较例1中的氧化铁粉末的扫描电子显微镜照片。如图2所示,可知比较例1的氧化铁粉末含有大量的球状二氧化硅颗粒。

[0153]

可知比较例2的氧化铁粉末中,颗粒不具有由二氧化硅构成的被覆层,在1000℃加热3小时后,彩度降低,耐热性不足。

[0154]

可知作为市售产品的比较例3的氧化铁粉末彩度低,且在1000℃加热3小时后,彩度大幅降低,耐热性差。

[0155]

可知比较例4和比较例5的氧化铁粉末中,颗粒具有由二氧化硅构成的被覆层,但彩度低,且在1000℃加热3小时后,彩度降低,耐热性降低。

[0156]

图3中,左侧是比较例2的氧化铁粉末的扫描电子显微镜照片,中间是比较例2的氧化铁粉末在1000℃加热3小时后的粉末的扫描电子显微镜照片,右侧是比较例2的氧化铁粉末在1200℃加热3小时后的粉末的扫描电子显微镜照片。图4中,左侧是实施例1的氧化铁粉末的扫描电子显微镜照片,中间是实施例1的氧化铁粉末在1100℃加热3小时后的粉末的扫描电子显微镜照片,右侧是实施例1的氧化铁粉末在1200℃加热3小时后的粉末的扫描电子显微镜照片。图5中,左侧是实施例4的氧化铁粉末的扫描电子显微镜照片,中间是实施例4的氧化铁粉末在1100℃加热3小时后的粉末的扫描电子显微镜照片,右侧是实施例4的氧化铁粉末在1200℃加热3小时后的粉末的扫描电子显微镜照片。

[0157]

如图3所示,可知比较例2的氧化铁粉末在1000℃加热3小时后,氧化铁颗粒之间烧结并成长。另一方面,如图4所示,可知在实施例1的氧化铁粉末中,即使在1100℃加热3小时,氧化铁颗粒也保持加热前的结构。另外,如图5所示,可知在实施例4的氧化铁粉末中,即使在1200℃加热3小时,氧化铁颗粒也保持加热前的结构。

[0158]

图6中,左侧是比较例2的氧化铁粉末扫描电子显微镜照片,右侧是比较例2的氧化铁粉末粉碎处理后的粉末的扫描电子显微镜照片。图7中,左侧是实施例4的氧化铁粉末扫描电子显微镜照片,右侧是实施例4的氧化铁粉末粉碎处理后的粉末的扫描电子显微镜照片。

[0159]

如图6所示,可知比较例2的氧化铁粉末在粉碎处理时,氧化铁粉末的形状崩塌。另一方面,如图7所示,可知在实施例4的氧化铁粉末中,即使在粉碎处理后,氧化铁颗粒也保持粉碎处理前的形状。

[0160]

<实施例100>

[0161]

将硫酸铁7水合物溶解在水中,制备0.5mol

·

dm-3

硫酸铁水溶液。将硫酸铝16水合物加入到100ml硫酸铁水溶液中。此时,调整硫酸铁7水合物和硫酸铝16水合物的使用量,使得al的使用量相对于al和fe的总使用量为30摩尔%。将该水溶液在设定为50℃的恒温水槽中加热,一边搅拌该水溶液,一边逐渐添加金属离子的12倍摩尔量(0.6摩尔)的碳酸氢钠。然后,将该水溶液以200rpm搅拌15分钟。将得到的悬浮液与实施例1同样地洗涤、干燥,得到二氧化硅被覆处理前的粉末。此外,以与实施例1相同的方式对二氧化硅被覆处理之前的粉末进行二氧化硅被覆处理以获得氧化铁粉末。

[0162]

以与实施例1相同的方式评价实施例100的氧化铁粉末。结果显示,实施例100的氧化铁粉末彩度高且均匀,即使在1000℃加热3小时也保持高彩度,耐热性优异。此外,确认实施例100的氧化铁粉末即使在粉碎处理后彩度也没有显著降低,呈鲜红色,可知其强度优异。

[0163]

此外,关于实施例100,通过将碳酸氢钠变更为碳酸氢铵而制备的氧化铁粉末(实施例101)和通过将搅拌速度从200rpm变更为100rpm而制备的氧化铁粉末(实施例102)、将碳酸氢钠变更为碳酸氢铵,且搅拌速度由200rpm变更为100rpm制备(实施例103)的任意一种情形下,均得到与实施例100的氧化铁粉末相同的结果。

[0164]

另外,2019年12月20日提交的日本专利申请2019-230279号的公开内容整体通过引用并入本说明书。此外,在本说明书中记载的所有文件、专利申请和技术标准通过引用并

入本说明书的程度如同每个文件、专利申请和技术标准被具体且单独地声明为通过引用并入一样。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。