1.本发明属于有毒有害废气净化设备技术领域,具体涉及一种组件式低温等离子体废气净化装置。

背景技术:

2.随着经济的快速发展,工业化、城镇化的不断推进,化石能源消费量连年增长,大量的化石能源消费,特别是煤炭的使用,带来大量的二氧化硫、氮氧化物以及挥发性有机污染物的排放。低温等离子体催化技术在气体降解、温室气体转化和利用及新能源领域的开发应用有独特的优势。利用低温等离子体和催化剂相互作用产生的协同作用,可以在低温条件下提高废气的降解效率并降低能耗。当放电电压击穿反应腔内气体时,便会产生高能电子、活性因子和自由基等具有极强化学反应活性的物质,此类物质可实现无选择性的破坏气体分子结构,以达到将气体分解的目的。此外,低温等离子体反应装置具有设备简单、成本低廉、通用性强、适于低浓度大风量废气连续处理等优势。但目前应用低温等离子体处理废气时仍存在技术不成熟、安全性低、尾气排放二次污染等问题。针对低温等离子体产生的尾气净化不完全问题,目前多采用活性炭吸附、高温分解、催化分解等方法。

3.发明cn213725698u设计的一种有机废气低温等离子体净化装置,通过排气室、净化箱和排放塔多级处理系统对有机气体进行降解,但缺乏检测控制系统,不能精准检测控制气体的净化,以及单一低温等离子体净化技术对气体降解效率不高,对气体的降解效果不显著且不具实用性。

4.发明cn111530281a公开了一种低温等离子体协同催化去除氨气的方法及设备,具体为在ddbd低温等离子体的基础上,将两种不同的催化剂(γ-al2o3和mno2)分别与ddbd低温等离子体相结合,用来去除氨气,相较于单独ddbd低温等离子体系,低温等离子体催化体系的氨气去除率和能量效率更高。

5.发明cn113019083a公布了一种vocs低温等离子体协同吸附催化一体化装置及其vocs处理方法,vocs经过过滤除尘模块后进入一个低温等离子体协同吸附催化一体化模块,但是未考虑到先吸附后降解间歇性问题,在实际运用中缺乏可行性,降解效率不高。

技术实现要素:

6.为了处理交通运输、燃料燃烧、工业生产等产生的有毒有害废气,本发明提供一种组件式低温等离子体废气净化装置,将低温等离子体发生装置与催化剂一体化集成,一方面促进气态污染物深度分解和氧化,另一方面高效分解低温等离子体产生的臭氧和氮氧化物等副产物,避免二次污染,该装置整体为一体化设备,内部模块化组装,便于安装维护,并且成本较低。

7.本发明组件式低温等离子体废气净化装置包括气体复合净化系统、气体检测控制系统,其中气体复合净化系统包括箱体ⅰ、风机、电除尘器、低温等离子体反应器、尾气吸附单元,针对不同类型的待处理气体,低温等离子体反应器或者低温等离子体反应器、电除尘

器或/和尾气吸附单元选择性设置在箱体ⅰ中;箱体ⅰ为一端开有进气口另一端开有出气口的密封腔体,风机设置在箱体ⅰ内并位于进气口一侧,进气口与风机连通;风机通过管道与电除尘器、低温等离子体反应器中一个连通,低温等离子体反应器、尾气吸附单元中的一个与出气口连通;其中低温等离子体反应器包括壳体、臭氧检测传感器ⅰ、过滤整流格栅ⅰ、臭氧检测传感器ⅱ、过滤整流格栅ⅱ、线筒式低温等离子体反应管,壳体两端分别设置有进口、出口,出口处设置有臭氧检测传感器ⅰ,过滤整流格栅ⅰ、过滤整流格栅ⅱ分别设置在壳体内两端腔体中,若干个线筒式低温等离子体反应管通过支架设置在壳体内并位于过滤整流格栅ⅰ、过滤整流格栅ⅱ之间,若干个线筒式低温等离子体反应管分别通过通气管与壳体内两端的腔体连通,臭氧检测传感器ⅱ设置在出气口一侧;所述线筒式低温等离子体反应管包括石英管、内电极、外电极,石英管两端分别设置有绝缘塞,内电极设置在石英管内中心处,内电极两端固定在2个绝缘塞上,网状外电极覆盖在石英管外中部,石英管内填充有催化剂,石英管两端分别设置有进气管、出气管,内电极、外电极分别与电源连接,内电极、外电极与电源连接,电源为高频高压脉冲电源或射频电源,放电电压调节范围为5kv-50kv,放电频率50khz-100khz。

8.线筒式低温等离子体反应管还包括磁环,磁环为永磁铁环或电磁线圈,2个磁环套装在石英管上并位于外电极两侧,电磁线圈通过直流电源供电;通过磁场控制等离子体反应腔内等离子体产生活性物质和大量自由基,使得等离子体运动更加规律,分布更加均匀。

9.气体检测控制系统包括箱体ⅱ、电源、臭氧分析仪、浓度检测仪、风机变频器,箱体ⅱ设置在箱体ⅰ顶部,电源、臭氧分析仪、浓度检测仪、风机变频器设置在箱体ⅱ内,风机变频器与风机连接,电源分别与电除尘器、臭氧分析仪、浓度检测仪、风机连接,臭氧分析仪与臭氧检测传感器ⅰ、臭氧检测传感器ⅱ连接,浓度检测仪的检测传感器分别设置在进气口、出气口处。

10.浓度检测仪包括vocs浓度检测仪、so2浓度检测仪、其他污染物浓度检测的仪器,均为常规市售设备。

11.所述尾气吸附单元包括壳体、气体缓冲室、吸附床,气体缓冲室、吸附床依次设置在壳体内;吸附床由活性炭、负载常规化学催化剂或常规高效吸收剂的活性炭构成(例如,负载化学吸收剂的活性炭通过以下过程制得:将活性炭在质量浓度为5%~10%的na2s2o3水溶液浸渍后晾干,活性炭为40~60目的柱状活性炭),活性炭可制成板状。

12.所述箱体ⅰ底部设置有万向轮,箱体ⅰ一侧设置有一个以上的平开门。

13.所述电除尘器为常规市售产品或按常规方法制得的装置,含尘气体经过高压静电场时被电分离,尘粒与负离子结合带上负电后,趋向阳极表面放电而沉积。

14.所述气体缓冲室为多室结构,可根据处理气体量选择开放不同容积的缓冲室。

15.所述石英管厚度为1~3mm,石英管内填充的催化剂为常规市售金属氧化物催化剂或按常规方法制备的催化剂,实现不同尾气的净化,且催化剂的粒径为40-60目;例如,ce、co、cu、ni中的一种和mn为活性成分,负载到载体上制得的催化剂。

16.所述线筒式低温等离子体反应管之间串联或并联,通气管上设置有阀门,可以单个运行或多个同时运行。

17.上述装置使用方法如下:

打开风机,通入待处理气体,通过风机变频器调节气体进入流量,针对不同类型的待处理气体,低温等离子体反应器或者低温等离子体反应器、电除尘器或/和尾气吸附单元选择性设置在箱体ⅰ中,电除尘器作用是使废气中含有的大量尘粒和其他大颗粒物质去除;气体在低温等离子体反应器放电气氛环境下,多种活性自由基协同催化剂进行目标污染物的降解,绝大部分目标污染物分解为无毒无害的物质,此外,可根据气体流量调整低温等离子体反应器的使用数量,降低能耗;尾气吸附单元的气体缓冲室内,继续反应直至气体微反应完成并恢复平静;气体缓冲室内气体通过吸附床,气体中残存有毒有害物质被吸附床吸附,实现整个清洁降解过程;在整个装置运行过程中浓度检测仪、臭氧分析仪检测气体中目标污染物的去除情况。

18.废气降解结束后,在自然条件下通入空气,在低温等离子体反应器的作用下,实现装置自清洁与催化剂再生,并排出残存气体。

19.本发明的优点和技术效果:(1)本发明具备高度集成化特性,将电除尘、低温等离子体催化、吸附技术集于一体,实现了多种技术的高效协作,技术含量高,科学性强,设备一体化集成有效减少装置占地面积;(2)本发明具备高度灵活性,根据待处理气体特性灵活选择处理单元,亦可实现等离子体反应器的串联/并联运行,大大缩短工了艺流程,降低能耗,对反应组件的自选择搭建处理装置,装置具备良好的可移动性,更具灵活性和实用性;(3)在等离子体反应器基础上引入磁场可优化气体放电情况,通过磁场调节等离子体反应腔内粒子运动及排布,使得等离子体运动更加规律,分布更加均匀,进一步提高了气体降解效率;(4)本发明处理废气无二次污染,经过联合工艺降解的目标废气,产物主要为h2o和co2等清洁气体。

附图说明

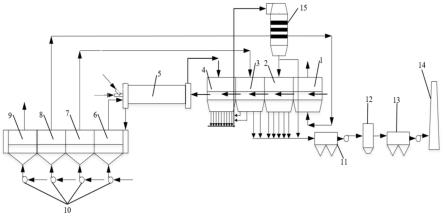

20.图1是本发明装置结构示意图;图2是本发明装置内部结构示意图;图3是线筒式低温等离子体反应管结构示意图;图4是线筒式低温等离子体反应管串联结构示意图;图中:1-万向轮,2-平开门,3-气体缓冲室,4-电源,5-臭氧分析仪,6-浓度检测仪,7-风机变频器,8-进气口,9-箱体ⅱ,10-箱体ⅰ,11-吸附床,12-出气口,13-线筒式低温等离子体反应管,14-电除尘器,15-风机,16-臭氧检测传感器ⅰ,17-气阀,18-内电极,19-石英管;20-外电极,21-通气管;22-绝缘塞,23-臭氧检测传感器ⅱ,24-软管,25-过滤整流格栅ⅱ,26-过滤整流格栅ⅰ,27-磁环,28-催化剂。

具体实施方式

21.下面通过附图和实施例对本发明作进一步详细说明,但本发明保护范围不局限于所述内容。

22.实施例1:如图1-3所示,本实施例组件式低温等离子体废气净化装置包括气体复

合净化系统、气体检测控制系统,其中气体复合净化系统包括箱体ⅰ10、风机15、电除尘器14、低温等离子体反应器、尾气吸附单元,箱体ⅰ10为一端开有进气口8另一端开有出气口12的密封腔体,箱体ⅰ10底部设置有4个万向轮1,箱体ⅰ10一侧设置有3个平开门2,风机15设置在箱体ⅰ内并位于进气口8一侧,进气口8与风机15连通,风机15通过管道与电除尘器连通,低温等离子体反应器包括壳体、臭氧检测传感器ⅰ16、过滤整流格栅ⅰ26、臭氧检测传感器ⅱ23、过滤整流格栅ⅱ25、线筒式低温等离子体反应管13,壳体两端分别设置有进口、出口,出口处设置有臭氧检测传感器ⅰ16,臭氧检测传感器ⅱ23设置在出气口12一侧,过滤整流格栅ⅰ26、过滤整流格栅ⅱ25分别设置在壳体内两端腔体中,6个线筒式低温等离子体反应管13通过支架设置在壳体内并位于过滤整流格栅ⅰ26、过滤整流格栅ⅱ25之间,6个线筒式低温等离子体反应管分别通过通气管21与壳体内两端的腔体连通(线筒式低温等离子体反应管之间并联,通气管21上设置有阀门17);线筒式低温等离子体反应管13包括石英管19、内电极18、外电极20、磁环27(永磁铁环),石英管19两端分别设置有绝缘塞22,内电极18(实心铝棒)设置在石英管内中心处,内电极18两端固定在2个绝缘塞22上,网状外电极20(铜网)覆盖在石英管外中部,2个磁环27套装在石英管上并位于外电极20两侧,石英管19内填充有催化剂,石英管厚度为3mm,石英管两端分别设置有进气管、出气管,内电极18、外电极20与电源连接,电源为射频电源,放电电压为10kv,放电频率50khz;电除尘器14与低温等离子体反应器的壳体进口连通,低温等离子体反应器的壳体出口通过软管24与尾气吸附单元连接,尾气吸附单元包括壳体、气体缓冲室3、吸附床11,气体缓冲室3、吸附床11(4块活性炭板并排组成)依次设置在壳体内,尾气吸附单元与出气口12连通;气体检测控制系统包括箱体ⅱ9、电源4、臭氧分析仪5、vocs浓度检测仪6、风机变频器7,箱体ⅱ9设置在箱体ⅰ10上,电源4、臭氧分析仪5、vocs浓度检测仪6、风机变频器7设置在箱体ⅱ9内,风机变频器7与风机15连接,电源4分别与电除尘器14、臭氧分析仪5、vocs浓度检测仪6、风机15连接,臭氧分析仪5与臭氧检测传感器ⅰ16、臭氧检测传感器ⅱ23连接,vocs浓度检测仪6的检测传感器分别设置在进气口8、出气口12处;(a)称取1.085gce(no3)3·

6h2o和8.06gmn(no3)2加入装有200ml的去离子水中,搅拌并静置2h;(b)取2.81gkoh溶于200ml去离子水中,强烈搅拌下将koh溶液缓慢加入到步骤(a)溶液中,调节溶液ph=9;(c)称取10gγ-a2o3载体,缓慢加入步骤(b)溶液中,搅拌均匀并静置2h;(d)混合溶液置于水浴锅内,在80℃下搅拌直至溶液蒸干,所得固体物质经去离子水充分洗涤,于120℃干燥16h;(e)将干燥后的样品转移至坩埚,然后置于马弗炉中以5℃/min的升温速率升温至500℃焙烧4h,即得γ-a2o

3-mno

2-ceo2催化剂;采用上述装置处理木质家具厂家具生产废气,木粉尘、二氧化硅和腻子粉混合颗粒物浓度高达54.3mg/m3,主要有机物甲醛浓度为18mg/m3,苯浓度为5.8mg/m3。开启电源,在风机15作用下,高含尘vocs气体由进气口8通入电除尘器14中,通过风机变频器调节气体进入流量为20l/min,气体进入电除尘器( cn114054210a“一种静电除尘器)中,废气中含有的大量木粉尘、二氧化硅和腻子粉被电除尘器去除,颗粒物去除效率达98%;除尘后的vocs气体进入低温等离子体反应器,经过过滤整流格栅ⅰ26过滤后,通过通气管21进入6个线筒式低温等离子体反应管13中,在高压电作用下,在线筒式低温等离子体反应管内,介质阻挡放电产生大量的o3、ho2、ho

·

或oh

·

强氧化自由基,产生的低温等离子体与γ-a2o

3-mno

2-ceo2催化剂协同作用,高效降解vocs,将其催化氧化分解为co2和h2o,同时分解产生的o3、no

x

等,

降解处理后气体通过过滤整流格栅ⅱ25进入尾气吸附单元的气体缓冲室3内,混合废气在缓冲室中进一步接触混合均匀,部分小分子污染物被臭氧氧化分解;混合均匀的废气进入吸附床11,残留的臭氧、氮氧化物和微量小分子污染物被吸附,实现整个清洁降解过程;在整个装置运行过程中vocs浓度检测仪、臭氧分析仪检测气体中目标污染物的去除情况;出口甲苯浓度0.18mg/m3,苯浓度0.17mg/m3,臭氧浓度0.10mg/m3,甲苯降解效率达99%,苯降解效率达97%,处理效果显著。

23.vocs气体处理完毕后,向进气口通入空气,进行低温等离子体自清洁反应,以及在等离子放电条件下,产生大量的o3、ho2、ho

·

或oh

·

强氧化自由基,在这些强氧化自由基的作用下实现催化剂的原位再生,延长催化剂的寿命。同时通过自然空气的通入排出装置内残存的vocs气体。

24.实施例2:本实施例组件式低温等离子体废气净化装置包括气体复合净化系统、气体检测控制系统,其中气体复合净化系统包括箱体ⅰ10、风机15、低温等离子体反应器、尾气吸附单元,风机15通过管道与低温等离子体反应器连通,内电极18、外电极20与高频高压脉冲电源连接,放电电压为20kv,放电频率80khz;磁环27为与直流电源连接的电磁线圈,其他结构同实施例1;石英管19内填充有γ-a2o

3-mno

2-coo催化剂,制备方法如下:(a)称取0.73gco(no3)2·

6h2o和8.06gmn(no3)2加入装有200ml的去离子水中,搅拌并静置2h;(b)取2.81gkoh溶于200ml去离子水中,强烈搅拌下将koh溶液缓慢加入到步骤(a)混合溶液中,调节溶液的ph=9;(c)称取10gγ-a2o3载体缓慢加入到步骤(b)溶液中,搅拌均匀并静置2h;(d)混合溶液置于水浴锅内,在80℃下搅拌直至溶液蒸干,所得固体物质经去离子水充分洗涤,于120℃干燥16h;(e)将干燥后的样品转移至坩埚,然后置于马弗炉中以5℃/min的升温速率升温至500℃焙烧4h,即得γ-a2o

3-mno

2-coo催化剂;采用上述装置处理印刷车间排放废气,开启电源,在风机15作用下,印刷废气由进气口8通入低温等离子体反应器中,通过风机变频器调节气体进入流量为20l/min,vocs浓度检测仪进气口处的传感器检测气体中乙酸乙酯气体浓度为150mg/m3,甲苯浓度60mg/m3,气体进入低温等离子体反应器后,经过过滤整流格栅ⅰ26过滤,气流中微量颗粒粉尘去除率达90%,气体通过通气管21进入6个并联线筒式低温等离子体反应管13中,在高压电作用下,在线筒式低温等离子体反应管内,介质阻挡放电下产生大量的o3、ho2、ho

·

或oh

·

强氧化自由基,而电磁线圈产生磁场与等离子体相互作用,将等离子体限定在线筒式低温等离子体反应管中,使其分布更加均匀,产生的低温等离子体与γ-a2o

3-mno

2-coo催化剂协同作用,高效降解vocs,将其催化氧化分解为co2和h2o,同时分解产生的o3、nox等,降解处理后气体通过过滤整流格栅ⅱ25进入尾气吸附单元的气体缓冲室3内,混合废气在缓冲室中进一步接触混合均匀,部分小分子污染物被臭氧氧化分解;混合均匀的废气进入吸附床11,残留的臭氧、氮氧化物和微量小分子污染物被吸附,实现整个清洁降解过程;在整个装置运行过程中vocs浓度检测仪、臭氧分析仪检测气体中目标污染物的去除情况;出口乙酸乙酯浓度3.1mg/m3,甲苯浓度1.02mg/m3,臭氧浓度0.18mg/m3,甲苯降解效率达98.6%,苯降解效率达98.3%。

25.实施例3:本实施例组件式低温等离子体废气净化装置包括气体复合净化系统、气体检测控制系统,其中气体复合净化系统包括箱体ⅰ10、风机15、低温等离子体反应器、尾气

吸附单元,风机15通过管道与低温等离子体反应器连通,浓度检测仪为so2浓度检测仪,其他结构同实施例1;线筒式低温等离子体反应管之间串联,内电极18、外电极20与高频高压脉冲电源连接,放电电压调节范围为35kv,放电频率100khz;以延长反应时间,见图4;石英管19内填充有γ-a2o3-mno2-coo催化剂,制备方法如下:(a)称取0.61gcu(no3)2·

3h2o和8.06gmn(no3)2加入装有200ml的去离子水中,搅拌并静置2h;(b)取2.81gkoh溶于200ml去离子水中,强烈搅拌下将koh溶液缓慢加入到步骤(a)混合溶液中,调节溶液的ph=9;(c)称取10gγ-a2o3载体缓慢加入步骤(b)溶液中,搅拌均匀并静置2h;(d)混合溶液置于水浴锅内,在80℃下搅拌直至溶液蒸干,所得固体物质经去离子水充分洗涤,于120℃干燥16h;(e)将干燥后的样品转移至坩埚,然后置于马弗炉中以5℃/min的升温速率升温至500℃焙烧4h,即得γ-a2o

3-mno

2-cuo催化剂;采用上述装置处理超低含尘硅冶炼烟气,其中烟气中so2浓度为1000mg/m3,开启电源,在风机15作用下,烟气由进气口8通入低温等离子体反应器中,通过风机变频器调节气体进入流量为50l/min,气体进入低温等离子体反应器后,经过过滤整流格栅ⅰ26过滤,气体通过通气管21依次进入3个串联的线筒式低温等离子体反应管13中,在高压电作用下,在线筒式低温等离子体反应管内,介质阻挡放电的o3、ho2、ho

·

或oh

·

强氧化自由基,产生的低温等离子体与γ-a2o

3-mno

2-cuo催化剂协同作用,高效降解so2,将同时对反应中间体及反应副产物也进行分解,如o3、no

x

,co等,降解处理后气体通过过滤整流格栅ⅱ25进入尾气吸附单元的气体缓冲室3内,混合废气在缓冲室中进一步接触混合均匀,部分小分子污染物被臭氧氧化分解;混合均匀的废气进入吸附床11,残留的臭氧、微量小分子污染物被吸附,实现整个清洁降解过程;在整个装置运行过程中vocs浓度检测仪、臭氧分析仪检测气体中目标污染物的去除情况;出气口烟气中so2浓度为5.7mg/m3,so2降解率达94.3%,臭氧浓度0.19mg/m3。

26.实施例4:本实施例组件式低温等离子体废气净化装置包括气体复合净化系统、气体检测控制系统,其中气体复合净化系统包括箱体ⅰ10、风机15、低温等离子体反应器,风机15通过管道与低温等离子体反应器连通,低温等离子体反应器通过软管与出气口12连通,线筒式低温等离子体反应管的石英管上无磁环,浓度检测仪为vocs浓度检测仪,使用9个线筒式低温等离子体反应管并联运行,其他结构同实施例1;石英管19内填充有γ-a2o

3-mno

2-coo催化剂,制备方法同实施例2;采用上述装置处理锌冶炼烟气,其中烟气中so2浓度为1000mg/m3,开启电源,在风机15作用下,烟气由进气口8通入低温等离子体反应器中,通过风机变频器调节气体进入流量为100l/min,气体进入低温等离子体反应器后,经过过滤整流格栅ⅰ26过滤,气流中微量颗粒粉尘去除率达90%,气体通过通气管21进入9个线筒式低温等离子体反应管13中,在放电过程中产生大量的高能电子和活性物质,通过与so2气体发生碰撞或氧化反应,促使化学键断裂,协同γ-a2o

3-mno

2-coo催化剂而去除so2,同时对反应中间体及反应副产物也进行相应催化降解,降解处理后气体通过过滤整流格栅ⅱ25从出气口12排出,经检测so2浓度为120mg/m3,so2去除率达88%,臭氧浓度为2.4mg/m3。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。