1.本发明涉及固废处理和综合利用技术领域,尤其是涉及一种垃圾焚烧飞灰和氰化尾矿制备的水泥活性混合材料及其制备方法。

背景技术:

2.垃圾焚烧是当前城市生活垃圾处理的最有效途径,但会产生垃圾量3%~4%的垃圾焚烧飞灰。垃圾焚烧飞灰因富含毒性重金属(hg、pb、cd、cu、cr、zn等)和二噁英等有害物质,被我国列入《国家危险废物名录》,且随着我国城市生活垃圾产生量的迅速递增,垃圾焚烧产业也呈现爆发式增长,仅2020年,我国垃圾焚烧产能就超过50万吨/日,焚烧飞灰产生量约1.6万吨/日。长期以来,对飞灰的处置就是很棘手的问题,目前,我国对飞灰的处置多数是经过稳定化、无害化处理达到相关要求后,运往常规填埋场或危险填埋场填埋,极少有资源利用。去年,我国出台hj 1134-2020《生活垃圾焚烧飞灰污染控制技术规范(试行)》标准,此标准规定飞灰经水洗、固化/稳定化、成型化、低温热分解、高温烧结、高温熔融等方法处理达到相应污染控制要求后,可作为一般固体废物管理或不作为固体废物管理,可在建材(烧制砖生产外除外)生产领域应用,这为飞灰的建材资源化利用提供了重要政策支持,会大大促进飞灰在水泥混凝土行业的资源化利用。

3.氰化尾渣是氰化法提金后废弃的尾渣,因含有残留氰化物、汞、各种浮选药剂及重金属离子等多种高毒性成分,特别是络离子氰根受环境酸碱度变化极易转化为剧毒氰化物,处理不当容易对大气、水体和土壤等造成严重污染。随着我国黄金资源的不断开发,氰化尾渣的产排量日益增加,据《中国大宗工业固体废弃物综合利用产业发展报告》,中国黄金行业每年产生氰化尾渣约2450万t。氰化尾渣通常经脱氰处理达到相关要求后,进入尾矿库堆存。现有尾矿库逐渐被堆满,新尾矿库不再批准,使矿业企业的尾矿无处可排,给企业生存造成巨大压力。氰化尾渣的主要化学成分是sio2和al2o3,以及少量的cao、fe2o3、mgo,以石英、长石、云母、黏土等硅酸盐矿物形式存在,因此,可作为建材生产的良好矿物质原料。尾矿替代部分硅酸盐矿物质原料,用于水泥和混凝土的生产,不仅可解决尾矿堆存问题,也可解决水泥和混凝土行业矿物质原料资源日益匮乏的问题。

4.近些年也有不少单位对垃圾焚烧飞灰和尾矿在水泥混凝土行业的资源化利用进行研究,但大多是针对这两种固废单一的资源化利用开展研究,也有飞灰和尾矿混合协同制备水泥和水泥混合材的研究,但是鉴于氰化尾矿的特殊性,这些方法用于氰化尾矿的资源化利用还是存在一些不足和问题。例如,cn111548079 a公布了一种利用解毒飞灰制备的发泡混凝土装饰保温砌块及其加工方法,该方法中飞灰通过多次水洗、多次酸洗以及中和有效地去除飞灰中的大量可溶性氯盐以及重金属离子,实现飞灰的无害化和稳定化。cn 109956690 b授权公布了一种用于水泥工业的生活垃圾焚烧飞灰处理方法,该方法用超声水洗法,使飞灰脱氯和脱重金属后,再用水泥窑协同处置。cn113024143a公布了一种利用飞灰生产高性能混凝土和水泥掺和料配方及生产工艺,该方法采用电厂粉煤灰、脱硫石膏、矿

渣粉、粉体激发剂、垃圾电厂固体危废物(垃圾焚烧飞灰)等多种固废混合制备掺合料,通过其他工业固废来稀释飞灰中的有害成分,使之碱含量和氯离子含量降低,以符合水泥、混凝土的标准要求。cn103288389 b公布了一种含有飞灰的混凝土及其制备方法,该方法是将飞灰直接替代10%左右的水泥掺入混凝土中。cn113956012a公布了一种含垃圾焚烧飞灰的全固废钢管混凝土制备方法,该方法将粉磨垃圾焚烧飞灰、钢渣颗粒、钼尾矿颗粒、精炼渣、钒钛矿渣、磷石膏等多种固废拌和粉磨制得的复合胶凝材料用于钢管混凝土的制备。cn101531492b公布了一种用生活垃圾焚烧飞灰制备轻混凝土的方法,该方法是将垃圾焚烧飞灰直接替代部分水泥,制备轻混凝土。cn 100336758b授权公布了利用焚烧飞灰作为掺合料配制生态混凝土的方法,是以水泥、活性矿渣微粉和垃圾焚烧飞灰作为胶凝材料,即部分替代水泥。这些方法对飞灰在水泥和混凝土中的资源化利用提供了合理技术和方法。但由于我国飞灰中氯元素含量高,有些地区甚至高达20%以上,而水泥和混凝土对氯离子的含量限制很苛刻,这大大限制了飞灰在其中的利用。为保证飞灰在水泥混凝土中大掺量的安全利用,通常都要先除氯,大多采用水洗,但这不仅大大增大成本,还会导致二噁英在再生盐、废水和水洗灰中都有存留,且钠盐和钾盐难分离彻底,再利用难度较大。若不预先除氯,直接应用,主要依靠其他材料的稀释作用,使其达到标准要求,这就限制了其资源化利用量。有一些方法将垃圾焚烧飞灰和尾矿混合协同作用,取得不错效果。例如,cn101817671b公开了利用垃圾焚烧飞灰部分熔融烧结体制备混凝土掺合料的生产工艺,该工艺是将飞灰和辅料(硫酸钡、硝酸盐)进行复配、成球、高温焙烧、急冷后,得到部分熔融烧结体,再将烧结体与矿物活性材料混合、粉磨,得到高性能混凝土掺合料,在焙烧过程中,飞灰中的二噁英分解,氯盐熔融成液态经排渣口导出,一小部分重金属和盐类形成二次飞灰,大部分重金属固化到玻璃相中,此技术考虑较全面,重金属、氯盐、二噁英都得到较好处理,但此工艺中仅配入5%~10%的硫酸钡、硝酸盐进行烧结,对于硅铝含量高的飞灰比较适合,对当前钙含量高、硅铝含量低的飞灰,不是很适应。cn11 1847928a公开了一种垃圾焚烧飞灰与浮选尾矿综合利用的方法,该方法将垃圾焚烧飞灰与辅助原料混合、高温熔融、水淬,形成玻璃粒料,再与湿基尾矿混合、烘干、粉磨,制得水泥活性混合材,充分发挥了两种固废的协同作用,实现了其资源化利用,但该方法不适宜氰化尾矿,因为氰化尾矿中的氰化物需要解毒。

5.高温烧结可以同时较好解决二噁英、重金属和氯离子的问题,且比高温熔融能耗低,属于当前较好的飞灰处置手段,但由于当前飞灰中钙含量高、硅铝含量很低,需要配入较多的硅铝质物质,才能在较宽的温度范围内、较低的温度下烧结。氰化尾矿尽管主要成分是硅铝矿物质,这些硅铝成分活性低,无法达到水泥活性混合材的性能要求,而且含有氰化物这种剧毒物质,直接作为水泥混合材利用,则无法实现无害化。因此,如何同时实现垃圾焚烧飞灰和氰化尾矿在水泥和混凝土中的资源化利用是亟待解决的问题。

6.至目前,还尚未有人将垃圾焚烧飞灰与氰化尾矿混烧,利用二者的成分互补协同作用,制备水泥活性混合材料。

技术实现要素:

7.本发明所要解决的技术问题是,提供一种垃圾焚烧飞灰和氰化尾矿制备的水泥活性混合材料及其制备方法,将垃圾焚烧飞灰和氰化尾矿按适当比例复配,制成适当大小的粒料,在烧结炉中以1100℃以上的高温烧结,急冷得到烧结体,再将烧结体粉磨到一定细

度,制备出符合要求的水泥活性混合材,解决垃圾焚烧飞灰和氰化尾矿对环境的污染问题,利用二者的成分互补协同作用,实现两种固废的大宗资源化利用,扩大水泥活性混合材的稳定来源,降低水泥生产成本,具有显著的经济效益、环境效益和社会效益。

8.为了解决上述技术问题,本发明采用的技术方案是:一种垃圾焚烧飞灰和氰化尾矿制备水泥活性混合材料的方法,包括以下步骤:

9.(1)将垃圾焚烧飞灰和氰化尾矿进行复配,其中垃圾焚烧飞灰与氰化尾矿的干基质量比为30:70~50:50,氰化尾矿采用原状的湿氰化尾矿,湿氰化尾矿含水率为15%~25%,复配后在搅拌机中进行混合,得到水分含量在8%~19%的混合均匀的混合料;

10.(2)将混合料输送入成球设备中,直接滚动或压制成粒径为2~8mm的复配料粒;

11.(3)将复配料粒放入烧结炉内,在1100~1150℃的烧结温度下,保温30~60mins,接着在空气中急冷,得到复配烧结体;

12.(4)将烧结体输送入粉磨设备,粉磨到一定细度,得到符合要求的水泥活性混合材料。

13.所述垃圾焚烧飞灰原状原料中二氧化硅和氧化铝的含量之和小于5%,氧化钙的含量大于30%,氯的含量大于20%,氧化钠和氧化钾的含量之和大于15%;所述氰化尾矿渣原状原料中二氧化硅和氧化铝的含量之和大于80%,百分比为质量百分比。

14.所述垃圾焚烧飞灰原状原料的细度为:45μm的方孔筛筛余小于26%,80μm的方孔筛筛余小于13%;所述氰化尾矿渣原状原料的细度为:45μm的方孔筛筛余小于18%,80μm的方孔筛筛余小于2%。

15.所述垃圾焚烧飞灰原状原料的含水率小于2%。

16.本发明的有益效果是:

17.(1)本发明通过高温烧结,使得氰化尾矿中的氰化物和垃圾焚烧飞灰中的二噁英得到充分氧化分解,且氰化尾矿中大部分的重金属和垃圾焚烧飞灰中大部分的钠、钾、氯及重金属都迁移到了烟气中,可以经过回收系统回收利用,而剩下的少部分重金属稳固在复配烧结体的玻璃相和晶格中,保证了重金属的浸出符合环保要求,实现了两种固体废弃物的无害化,具有很好的环保效益。

18.(2)本发明制得符合要求的水泥活性混合材料,扩大水泥活性混合材料的稳定来源,降低水泥生产成本,具有显著的经济效益。

19.(3)本发明实现了垃圾焚烧飞灰和氰化尾矿的全资源化利用,无二次废物产生,有效降低了氰化尾矿和垃圾焚烧飞灰的处置费,具有很好的经济效益、环保效益和社会效益。

20.(4)充分利用高钙低硅铝含量的垃圾焚烧飞灰和高硅铝含量的氰化尾矿的成分互补协同作用,实现两种固废的大宗建材资源化利用。

21.(5)本发明利用的垃圾焚烧飞灰和氰化尾矿都属于能持续产生的固废,原料来源稳定,供应充足,保证了所制备的水泥活性混合材的稳定持续供应。

具体实施方式

22.为了使本发明的目的、技术方案和优点更加清楚,下面结合具体实施例对本发明的利用垃圾焚烧飞灰和氰化尾矿复配烧结体制备水泥活性混合材的方法的具体实施方式和水泥活性混合材的性能进行详细阐述。

23.在此,需要说明的是,术语“包括”、“包含”或者其任何其他变体意在涵盖非排他性的包含,从而使得包括一系列要素的过程、方法、物品或者设备不仅包括那些要素,而且还包括没有明确列出的其他要素,或者是还包括为这种过程、方法、物品或者设备所固有的要素。

24.本发明的垃圾焚烧飞灰和氰化尾矿制备的水泥活性混合材料的方法,包括以下步骤:

25.s1、备料:选取垃圾焚烧飞灰原状原料和氰化尾矿原状原料备用;

26.s2、复配混合:将垃圾焚烧飞灰原状原料和氰化尾矿原状原料输送入搅拌机中进行复配混合,得到混合均匀的混合料;

27.s3、粒化:将步骤s2中的混合料输送入成球设备中,直接滚动或压制成粒径为2~8mm的复配湿粒料;

28.s4、烧结:将步骤s3中的复配湿粒料转移至烧结炉中,以20-30℃/min的升温速率升温到1100~1150℃的烧结温度,保温30~60mins,接着在冷空气中进行急冷,得到复配烧结体;

29.s5、粉磨:将步骤s4中的复配烧结体输送入粉磨设备中,粉磨到一定细度后得到水泥活性混合材料。

30.在步骤s1中,所述垃圾焚烧飞灰原状原料中二氧化硅和氧化铝的含量之和小于5%,氧化钙的含量大于30%,氯的含量大于20%,氧化钠和氧化钾的含量之和大于15%;所述氰化尾矿渣原状原料中二氧化硅和氧化铝的含量之和大于80%,百分比为质量百分比。

31.所述垃圾焚烧飞灰原状原料的细度为:45μm的方孔筛筛余小于26%,80μm的方孔筛筛余小于13%;所述氰化尾矿渣原状原料的细度为:45μm的方孔筛筛余小于18%,80μm的方孔筛筛余小于2%。

32.所述垃圾焚烧飞灰原状原料的含水率小于2%;所述氰化尾矿渣原状原料的含水率为15%~25%。

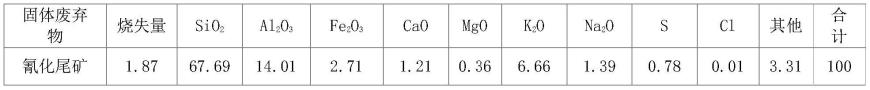

33.在本发明的较佳实施例中,垃圾焚烧飞灰和氰化尾矿的化学组成如下表1所示,垃圾焚烧飞灰和氰化尾矿的重金属含量如下表2所示。

34.表1垃圾焚烧飞灰和氰化尾矿的化学组成(%)

[0035][0036][0037]

由上表1可知,本发明中所用的氰化尾矿具有较高的二氧化硅和氧化铝含量,垃圾焚烧飞灰的二氧化硅和氧化铝的含量很低,氧化钙、氧化钠和氧化钾的含量很高,实现了水泥活性混合材制备过程中原料成分的互补协调,使得水泥活性混合材具有适宜的化学组成,进而使其具有良好性能。

[0038]

表2垃圾焚烧飞灰和氰化尾矿的重金属含量(mg/kg)

[0039]

固体废物锌(zn)铜(cu)锰(mn)镉(cd)铅(pb)铬(cr)镍(ni)砷(as)黄金尾矿842.1646.66763.1112.721544.57125.2318.79142.39

垃圾焚烧飞灰1330.2343.12208.07120.21739.26160.3050.22—

[0040]

在所述步骤s2中,垃圾焚烧飞灰和氰化尾矿的配入量按干基计算分别为30~50份和50~70份,经混合后,得到的混合料的含水率为8%~19%。

[0041]

在所述步骤s5中,复配烧结体的粉磨细度,即水泥活性混合材的细度为:45μm方孔筛筛余≤10%,比表面积为350~450m2/kg。

[0042]

实施例1

[0043]

s1、备料:选取垃圾焚烧飞灰原状原料和氰化尾矿原状原料备用;

[0044]

s2、复配混合:将按干基计算的30份垃圾焚烧飞灰原状原料和按干基计算的70份氰化尾矿原状原料输送入搅拌机中进行复配混合,得到含水率为15%的混合均匀的复配混合料;

[0045]

s3、粒化:将步骤s2中的所述混合料输送入成球设备中,不需添加任何粘结剂,直接滚动或压制成粒径为2~8mm的复配湿粒料;

[0046]

s4、烧结:将步骤s3中的所述复配湿粒料转移至烧结炉中,以30℃/min的升温速率升温到1130℃的烧结温度,保温50mins,接着在冷空气中急冷,得到复配烧结体;

[0047]

s5、粉磨:将步骤s4中的所述复配烧结体输送入粉磨设备中,经粉磨后得到水泥活性混合材,水泥活性混合材的细度为45μm方孔筛筛余8%,比表面积330m2/kg;

[0048]

依据gb/t 12957-2005(用于水泥混合材的工业废渣活性试验方法)进行检测,水泥活性混合材的潜在水硬性合格,28天抗压强度比为67%;依据gbt 2847-2005(用于水泥中的火山灰质混合材料)进行检测,水泥活性混合材的火山灰性合格。

[0049]

实施例2

[0050]

s1、备料:选取垃圾焚烧飞灰原状原料和氰化尾矿原状原料备用;

[0051]

s2、复配混合:将按干基计算的40份垃圾焚烧飞灰原状原料和按干基计算的60份氰化尾矿原状原料输送入搅拌机中进行复配混合,得到含水率为13.3%的混合均匀的复配混合料;

[0052]

s3、粒化:将步骤s2中的所述混合料输送入成球设备中,不需添加任何粘结剂,直接滚动或压制成粒径为2~8mm的复配湿粒料;

[0053]

s4、烧结:将步骤s3中的所述复配湿粒料转移至烧结炉中,以25℃/min的升温速率升温到1140℃的烧结温度,保温40mins,接着在冷空气中急冷,得到复配烧结体;

[0054]

s5、粉磨:将步骤s4中的所述复配烧结体输送入粉磨设备中,经粉磨后得到水泥活性混合材,水泥活性混合材的细度为45μm方孔筛筛余6%,比表面积338m2/kg;

[0055]

依据gb/t 12957-2005(用于水泥混合材的工业废渣活性试验方法)进行检测,水泥活性混合材的潜在水硬性合格,28天抗压强度比为76%;依据gbt 2847-2005(用于水泥中的火山灰质混合材料)进行检测,水泥活性混合材的火山灰性合格。

[0056]

实施例3

[0057]

s1、备料:选取垃圾焚烧飞灰原状原料和氰化尾矿原状原料备用;

[0058]

s2、复配混合:将按干基计算的50份垃圾焚烧飞灰原状原料和按干基计算的50份氰化尾矿原状原料输送入搅拌机中进行复配混合,得到含水率为11.5%的混合均匀的复配混合料;

[0059]

s3、粒化:将步骤s2中的所述混合料输送入成球设备中,不需添加任何粘结剂,直

接滚动或压制成粒径为2~8mm的复配湿粒料;

[0060]

s4、烧结:将步骤s3中的所述复配湿粒料转移至烧结炉中,以20℃/min的升温速率升温到1150℃的烧结温度,保温30mins,接着在冷空气中急冷,得到复配烧结体;

[0061]

s5、粉磨:将步骤s4中的所述复配烧结体输送入粉磨设备中,经粉磨后得到水泥活性混合材,水泥活性混合材的细度为45μm方孔筛筛余8%,比表面积332m2/kg;

[0062]

依据gb/t 12957-2005(用于水泥混合材的工业废渣活性试验方法)进行检测,水泥活性混合材的潜在水硬性合格,28天抗压强度比为84%;依据gbt 2847-2005(用于水泥中的火山灰质混合材料)进行检测,水泥活性混合材的火山灰性合格。

[0063]

以下说明书部分对采用本发明的利用垃圾焚烧飞灰和氰化尾矿复配烧结体制备水泥活性混合材的方法制备的水泥活性混合材,依据gb 30760-2014(水泥窑协同处置固体废物技术规范)进行检测和评价,水泥活性混合材的重金属含量和可浸出重金属含量的具体结果见下表3和表4。

[0064]

表3水泥活性混合材的重金属含量与标准限值的对比

[0065][0066]

表4水泥活性混合材中可浸出重金属含量与标准限值的对比

[0067][0068]

对比表3和表4所示的内容可知,采用本发明的利用垃圾焚烧飞灰和氰化尾矿复配烧结体制备水泥活性混合材的方法制备的水泥活性混合材的重金属含量和可浸出重金属含量均符合标准要求。

[0069]

以上实施例仅用以说明本发明的技术方案而非限制,尽管参照较佳实施例对本发明进行了详细说明,本领域的普通技术人员应当理解,可以对本发明的技术方案进行修改或者等同替换,而不脱离本发明技术方案的精神和范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。