1.本实用新型涉及一种垂流载板玻璃流向异常处理系统,属于载板玻璃熔成技术领域。

背景技术:

2.在垂流载板玻璃生产过程中,载板玻璃向下垂流。如图1所示,由于产品厚度薄(约0.5mm),宽度较宽,环境风力会对载板玻璃的流向稳定性产生影响,如果影响达到一定程度,就会使未硬化的膏状载板玻璃粘附到定型设备ⅰ2上,出现载板玻璃堆积1,再流到下方的区域,由于载板玻璃牵引辊ⅰ3的牵引拉扯,就会产生载板玻璃板断裂。现有技术对于载板玻璃流向异常情况的发现报警、处理和恢复生产均为人工手动操作,首先由人工,通过设备的观察窗口,观察载板玻璃的流向是否正常,如果出现异常,人工提出异常情况报警,具体操作为:现将定型设备的加热模块功率增大,使处于堆积部位的载板玻璃产品温度升高,粘稠度降低,增加载板玻璃的流动性,然后将下方的几组牵引辊ⅰ3,通过手动摇臂4,将牵引辊ⅰ3向背向载板玻璃的方向移出,并由人工进行位置固定,留出处理流量异常的操作空间,并且保护牵引辊ⅰ3,避免牵引辊ⅰ3被上方掉落的载板玻璃砸伤,同时,由载板玻璃流向下方的后续设备操作人员,暂停后续设备的动作,由专业的工艺人员,打开设备观察窗口,用特殊工具,从观察窗口伸入,将堆积的载板玻璃产品铲下,待堆积的载板玻璃被完全铲下后,载板玻璃产品的流向开始逐渐恢复正常,此时,流向异常情况处理基本结束,开始执行生产恢复成型。

技术实现要素:

3.针对现有技术存在的上述缺陷,本实用新型提出了一种垂流载板玻璃流向异常处理系统。

4.本实用新型所述的一种垂流载板玻璃流向异常处理系统,包括定型机构,定型机构内部设有加热丝,还包括异常处理机构,其中:

5.定型机构,定型机构顶部的矩形框架上设有基准点流速检测传感器,定型机构包括位于设备内自上而下设置的若干组平行加热丝,并且加热丝分别设置在载板玻璃垂流流向的两侧,最上面一组加热丝上方的设备内壁上设有堆积点流速检测传感器,堆积点流速检测传感器与最上面一组加热丝之间的空间内还设置有与加热丝平行的防堆积辊轴,防堆积辊轴两侧分别转动连接在设备内壁上;

6.异常处理机构,位于定型机构的下方,包括设备内自上而下设置的若干组牵引辊,牵引辊也分别设置在载板玻璃垂流流向的两侧,牵引辊两端的辊轴分别转动连接在设备内壁上,牵引辊与设备内壁之间设有移动装置,牵引辊的辊轴分别与驱动装置ⅰ连接,驱动装置固定安装在设备内壁上,每组牵引辊的下方均设置有牵引辊流速检测传感器。

7.优选地,所述加热丝分别固定在设备内两侧的安装板上,安装板的上下两端分别通过导向装置与设备内的安装框架滑动连接,两侧的安装板分别与驱动装置ⅱ连接,驱动

装置ⅱ固定安装在设备箱体内壁上。

8.优选地,所述导向装置包括水平设置在设备内壁上的导向槽和槽内连接安装板的导向柱。

9.优选地,所述防堆积辊轴采用耐火材料。

10.优选地,所述移动装置包括设备内壁上设有的若干与牵引辊适配的移动轨道,牵引辊两端的辊轴滑动连接在移动轨道内。

11.优选地,所述驱动装置ⅰ和驱动装置ⅱ均采用伺服电机。

12.本实用新型所述的垂流载板玻璃流向异常处理系统,具有以下有益效果:

13.(1)可以大大减少载板玻璃流向异常的处理及恢复时间,大大减少废品载板玻璃的产生;

14.(2)本技术是各机构按流程自动化进行动作,避免了因多节点人工同时操作,组织难度大,发生误操作而引起的更严重的异常情况;

15.(3)几乎无需人工参与,避免了由于人工操作、接触高温玻璃而产生的安全隐患问题。

附图说明

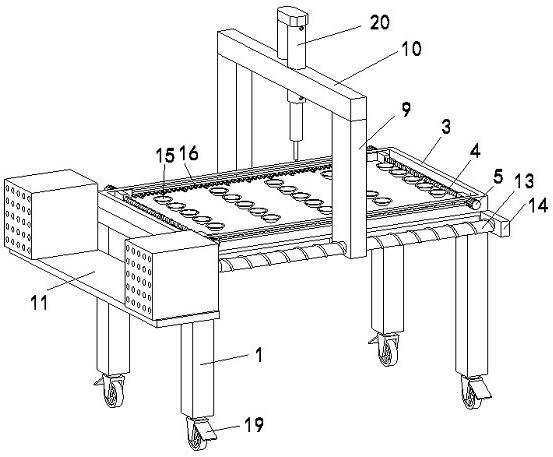

16.图1是现有技术设备的结构示意图。

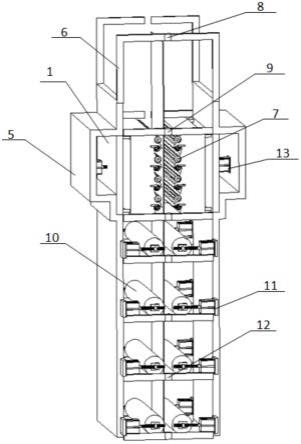

17.图2是本实用新型的结构示意图。

18.图3是本实用新型的剖视图。

19.图中:1、载板玻璃堆积;2、定型设备ⅰ;3、牵引辊ⅰ;4、手动摇臂;5、设备;6、矩形框架;7、加热丝;8、基准点流速检测传感器;9、堆积点流速检测传感器;10、牵引辊;11、驱动装置ⅰ;12、牵引辊流速检测传感器;13、驱动装置ⅱ;14、防堆积辊轴;15、安装板;16、安装框架;17、导向装置;18、丝杠;19、移动装置。

具体实施方式

20.下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本实用新型一部分实施例,而不是全部的实施例。基于本实用新型中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本实用新型保护的范围。

21.实施例:

22.如图2至图3所示,本实用新型所述的垂流载板玻璃流向异常处理系统,均设置在设备5内部,设备5为内部中空的箱体,箱体顶部安装有矩形框架6,垂流载板玻璃流向异常处理系统包括定型机构以及异常处理机构,其中:

23.定型机构,定型机构顶部的矩形框架6上设有基准点流速检测传感器8,基准点流速检测传感器8用于检测载板玻璃开始进入本设备5后的基准流速,为后续其他的流速传感器提供基准数据。定型机构位于设备5内上部的箱体内,定型机构包括位于箱体内自上而下设有的若干组平行的加热丝7,本实施例中设有4组,4组加热丝7分别设置在载板玻璃垂流流向的两侧,用于给流经的载板玻璃进行加热保持载板玻璃流体的状态进入到下一个处理工艺;在最上面一组加热丝7上方的设备5内壁上设有堆积点流速检测传感器9,因为加热丝

7上方的部分空间有环境风力可能导致载板玻璃粘附到定型设备5上方出现堆积区域,因此设置堆积点流速检测传感器9用于检测此区域的载板玻璃流速,若流速发生异常,则可以判断发生堆积现象。

24.在最上方的加热丝7与堆积点流速检测传感器9之间的空间内设置有与加热丝7平行的防堆积辊轴14,防堆积辊轴14两侧分别转动连接在设备5内壁上,防堆积辊轴14采用耐火材料制成,该材料不粘附载板玻璃材料,可在与载板玻璃接触时,防堆积辊轴14旋转,将流向异常的载板玻璃主机向下输送,不造成载板玻璃在此区域的堆积。

25.位于载板玻璃垂流流向两侧的加热丝7分别固定在两侧的安装板15上,安装板15的上下两端分别通过导向装置17与安装框架16滑动连接,导向装置17包括水平设置的导向槽和槽内连接安装板15的导向柱,两侧的安装板15分别与驱动装置ⅱ13连接,驱动装置ⅱ13采用伺服电机,安装板15通过丝杠18与伺服电机的转动轴连接,丝杠18穿过安装框架16设置,伺服电机固定安装在设备5箱体内壁上。

26.异常处理机构,异常处理机构位于设备5内下部的箱体内,异常处理机构包括自上而下设置的若干组牵引辊10,本实施例中设有4组,4组牵引辊10也分别设置在载板玻璃垂流流向的两侧,牵引辊10的两端分别转动连接在设备5内壁上,牵引辊10与设备5内壁之间还设有移动装置19,移动装置19包括设置在设备5内壁上与牵引辊10的辊轴适配的移动轨道,牵引辊10的辊轴两端分别滑动连接在移动轨道内;牵引辊10的辊轴分别与驱动装置ⅰ11连接,驱动装置ⅰ11采用伺服电机,每根牵引辊10的滚轴通过丝杆与一个伺服电机的转动轴连接,伺服电机固定安装在设备5箱体内壁上;每组牵引辊10的下方均设置有牵引辊10流速检测传感器,用于实时检测载板玻璃流经此牵引辊10时的流速。

27.本实用新型通过自动化控制来实现,自动化控制装置包括控制器,安装在生产线上的对应位置,控制器和本实用新型的若干流速检测传感器之间分别电信号连接,控制器采集各流速传感器的信号控制驱动装置ⅰ11和驱动装置ⅱ13的水平运动,处理载板玻璃垂流中可能会发生的堆积问题。

28.本实用新型的使用过程如下所示:本实用新型所述的垂流载板玻璃流向异常处理系统,基准点流速检测传感器8一直检测载板玻璃进入设备5时最初的基准速度,堆积点流速检测传感器9检测堆积区域的载板玻璃流速,正常情况下,基准点流速检测传感器8与堆积点流速检测传感器9位置的测得的载板玻璃流速相同,则设备5正常运行,若基准点流速检测传感器8与堆积点流速检测传感器9位置的测得的载板玻璃流速不同,说明此区域载板玻璃流向异常,此时防堆积辊轴14停止旋转,驱动装置ⅱ13带动安装板15后移,从而带动位于载板玻璃垂流流向两侧的电热丝分别后撤,让出足够空间,使流向异常产生的堆积载板玻璃自动落下,直至基准点流速检测传感器8与堆积点流速检测传感器9位置的测得的载板玻璃流速相同,说明载板玻璃流向异常情况处理完成,则驱动装置ⅱ13带动安装板15前移,从而带动位于载板玻璃垂流流向两侧的电热丝向中间靠拢,进入正常生产程序。

29.同时,每组牵引辊10下方设置的流速传感器也实时检测载板玻璃的流速,当某一个牵引辊10流速检测传感器的数值与其他牵引辊10流速检测传感器的数值有较大差别时,则相对应的驱动装置ⅰ11带动相应的一组牵引辊10后撤,让出足够空间,使流向异常产生的堆积载板玻璃自动落下,直至当前牵引辊10流速检测传感器的数值与其他牵引辊10流速检测传感器的数值相同,驱动装置ⅰ11再带动当前组牵引辊10前移,进入正常生产程序。

30.本实用新型可广泛运用于载板玻璃熔成场合。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。