1.本实用新型涉及一种粉碎机,具体涉及一种带快速除渣机构的超细粉碎机。

背景技术:

2.超细粉体又被称为纳米粉体,按照我国矿物加工行业的共识,其被定义为粒径100% 小于 30微米的粉体。近年来,超细粉体作为一种应用前景较为广阔的新型材料被世界各国学者深度研究。同时,由于超细粉体在光学、磁学、声学、电学和力学等性质上与传统的金属材料均有很大的差异,超细粉体技术被广泛应用于医药、化工、电子、能源和建筑装修等多个领域。机械冲击式超细粉碎机是一种适用性很好的超细粉碎机,主要包括负压出料装 置、进料装置、粉碎腔体、粉碎副和粉碎副的驱动装置等几大部件构成。机械冲击式超细粉 碎机是利用棒、叶片、锤头等高速运动的冲击元件对物料进行强烈的冲击,使物料颗粒之间 或物料与粉碎部件之间产生撞击,物料因受力而粉碎的设备。

3.中国专利公布号cn106423456a,公开了一种用于生产超细粉体的超细粉碎机,包括底座、超细粉碎机主体、进料装置和驱动装置,所述超细粉碎机主体设置在底座上表面,所述驱动装置设置在底座下部,所述粉超细粉碎机主体下部侧面开有进料口,所述进料装置设置在进料口上,所述超细粉碎机主体内部分为筛选室、第一粉碎室和第二粉碎室,所述筛选室、第二粉碎室和第一粉碎室在超细粉碎机主体内部垂直向下设置,所述超细粉碎机主体内部设有转动轴,所述转动轴位于第一粉碎室的部分上设有第一刀盘,所述转动轴位于第二粉碎室的部分上设有第二刀盘。本发明采用将单个粉碎室结构改进为双层粉碎室结构,实现两级粉碎,且设计为上部出料方式,它虽然实现将粉碎机内的渣料排出,但它仍然存在着排渣方式复杂,且配置成本较高等缺点。

技术实现要素:

4.本实用新型的目的在于针对现有技术的缺陷和不足,提供一种带快速除渣机构的超细粉碎机,它通过将底板设置为倒锥形,同时在底板的中心处下方设置收集斗,通过重力作用使生料粉碎后渣料落入到收集斗中,进而使得粉碎机的排渣方式简单可靠、实用,且排渣效率高,提高了粉碎机的工作效率。

5.为实现上述目的,本实用新型采用以下技术方案是:一种带快速除渣机构的超细粉碎机,它包含筒体1,筒体1的左侧设有入料处2,入料处2的下方设有平板3,平板3的中心处设有下料孔3-1,平板3下方设有侧板6,所述的平板3的中心处下方设有传动轴4,传动轴4的外表面上设有粉碎副5,所述的侧板6的下方设有底板7,底板7通过连接装置8固定在传动轴4的外表面上,底板7为倒锥形,且底板7与水平线的夹角为5-8

°

,底板7的中心处下方设有收集斗14,所述的筒体1的底部设有底座11,所述的传动轴4的底端连接有皮带轮9,皮带轮9位于底座11内,底座11的右侧设有主机12,主机12的输出轴通过皮带与皮带轮9连接,所述的筒体1的内侧壁表面设有风道10,筒体1的顶端设有出料处13和分级机15,风道10与出料处连通。

6.进一步的,所述的侧板6围成空心倒锥台形。

7.进一步的,所述的粉碎副5的数量为3-4个,等间距布置在传动轴4的外表面上。

8.进一步的,所述的底板7与侧板6的下表面之间设有间隙。

9.进一步的,所述的粉碎副5中面向侧板6的内侧壁的外表面为斜面形。

10.本实用新型的工作原理:

11.本实用新型工作时,生料通过入料处2进入到粉碎机内部,接着生料在重力作用下通过平板3上的下料孔3-1进入到侧板6围成的空间内,启动主机12,主机12通过皮带进而驱动皮带轮9旋转,在皮带轮9的驱动下传动轴4旋转,进而带动粉碎副5旋转,在离心力作用下生料被抛掷侧板6与第二侧板组件7的内侧壁边缘,进而通过粉碎副5的研磨粉碎,同时启动外界的风机,通过出料处13使筒体1内形成负压,在负压作用下,被粉碎后的粉体落入底板8后再通过风道10,出料处13出料。

12.随着粉碎研磨的持续进行,在生料中夹杂着难磨的物料,由于其比重较大在重力作用下逐步落入到底板7中心处的收集斗14内,而被研磨成粉状的物料则在负压作用下通过风道10和出料处排出。

13.采用上述技术方案后,本实用新型有益效果为:

14.本实用新型通过将底板7设置为倒锥形,同时在底板7的中心处下方设置收集斗14,通过重力作用使生料粉碎后渣料落入到收集斗14中,该方式排渣方式简单可靠、实用,且排渣效率高,提高了粉碎机的工作效率。

附图说明

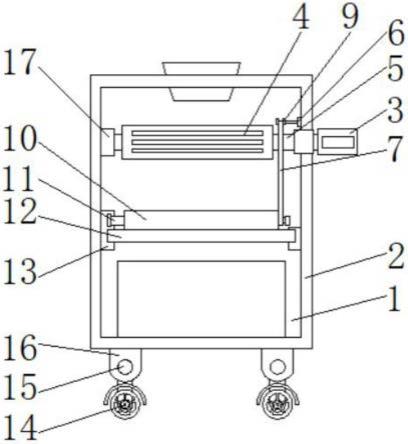

15.为了更清楚地说明本实用新型实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本实用新型的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动性的前提下,还可以根据这些附图获得其他的附图。

16.图1是本实用新型的结构示意图。

17.图2是图1中a-a处方向的示意图。

18.图3是图1中b处的放大结构示意图。

19.图4是图1中c-c处方向示意图。

20.附图标记说明:筒体1、入料处2、平板3、下料孔3-1、传动轴4、粉碎副5、侧板6、底板7、连接装置8、皮带轮9、风道10、底座11、主机12、出料处13、收集斗14、分级机15。

具体实施方式

21.参看图1-图4所示,本具体实施方式采用的技术方案是:它包含筒体1,筒体1采用铸铁材料,筒体1的左侧设有入料处2,入料处2的下方设有平板3,平板3的中心处设有下料孔3-1,平板3下方设有侧板6,所述的平板3的中心处下方设有传动轴4,传动轴4的外表面上设有粉碎副5,所述的侧板6的下方设有底板7,底板7通过连接装置8固定在传动轴4的外表面上,底板7为倒锥形,且底板7与水平线的夹角为5

°

,底板7的中心处下方设有收集斗14,所述的筒体1的底部设有底座11,所述的传动轴4的底端连接有皮带轮9,皮带轮9位于底座11内,底座11的右侧设有主机12,主机12的功率为55kw,主机12的输出轴通过皮带与皮带轮9

连接,所述的筒体1的内侧壁表面设有风道10,筒体1的顶端设有出料处13和分级机15,分级机15用于将粉体进行粒径筛选,分级机15的功率为37kw,风道10与出料处连通。

22.所述的侧板6围成空心倒锥台形。

23.所述的粉碎副5的数量为3个,等间距布置在传动轴4的外表面上。

24.所述的底板7与侧板6的下表面之间设有间隙。

25.所述的粉碎副5中面向侧板6的内侧壁的外表面为斜面形。

26.本实施例时,生料通过入料处2进入到粉碎机内部,接着生料在重力作用下通过平板3上的下料孔3-1进入到侧板6围成的空间内,启动主机12,主机12通过皮带进而驱动皮带轮9旋转,在皮带轮9的驱动下传动轴4旋转,进而带动粉碎副5旋转,在离心力作用下生料被抛掷侧板6与第二侧板组件7的内侧壁边缘,进而通过粉碎副5的研磨粉碎,同时启动外界的风机,通过出料处13使筒体1内形成负压,在负压作用下,被粉碎后的粉体落入底板8后再通过风道10,出料处13出料。

27.随着粉碎研磨的持续进行,在生料中夹杂着难磨的物料,由于其比重较大在重力作用下逐步落入到底板7中心处的收集斗14内,而被研磨成粉状的物料则在负压作用下通过风道10和出料处排出。

28.采用上述技术方案后,本实施例有益效果为:

29.本实施例通过将底板7设置为倒锥形,同时在底板7的中心处下方设置收集斗14,通过重力作用使生料粉碎后渣料落入到收集斗14中,该方式排渣方式简单可靠、实用,且排渣效率高,提高了粉碎机的工作效率。

30.以上所述,仅用以说明本实用新型的技术方案而非限制,本领域普通技术人员对本实用新型的技术方案所做的其它修改或者等同替换,只要不脱离本实用新型技术方案的精神和范围,均应涵盖在本实用新型的权利要求范围当中。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。