1.本发明涉及电池生产技术领域,特别是涉及一种电池边电压检测装置及检测设备。

背景技术:

2.方形锂离子电池最外层包装材料的铝塑膜,铝塑膜为最外层尼龙层,中间层铝层、最内层聚丙烯层的三层结构,相邻层之间接粘接剂形成粘接层,铝塑膜冲坑后将电芯包装在铝塑膜内,铝塑膜冲坑后把铝塑膜把电芯包装好后,两层铝塑膜经过热压熔接后形成两层热熔铝塑膜,其结构为从外到内依次为尼龙层、铝层、聚丙烯层层、聚丙烯层层、铝层、尼龙层,相邻层之间接粘接剂形成粘接层,在铝塑膜的加工过程中,要求需检测电池正极与铝塑膜之间的电压,以检测铝塑膜是否损坏。

3.传统对正极与铝塑膜之间的电压的检测是一般由测试探针或其它的导电体接触电芯极耳并压住再经过导线到电压内阻检测仪,另一端由测试针剌破铝塑膜最外层尼龙层从而接触到铝塑膜中间层的铝层再经过导线连接到电压内阻检测仪。从而可以检测出电池正极与铝塑膜之间的电压。检测出电池的边电压后,再进行切边,把侧边多余的材料切除,即把刺破的地方切除,切除后的下一到工序折边就可以了。然而,测试针在通过刺破铝塑膜接触铝塑膜中的铝层容易刺破划伤电芯,操作困难,难以保障与铝层进行有效接触,导致测试结果不可靠。

技术实现要素:

4.本发明的目的是克服现有技术中的不足之处,提供一种能检测折边成型电池电压、减少电池生产成本以及提高检测精度的电池边电压检测装置及检测设备。

5.本发明的目的是通过以下技术方案来实现的:

6.一种电池边电压检测装置,包括导电压持件以及导电毛刷件,所述导电压持件用于与待加工电芯的正极抵触;所述导电毛刷件用于抵接于所述待加工电芯的铝塑膜壳的侧折封边,以使所述导电毛刷件与所述铝塑膜壳电连接。

7.在其中一个实施例中,所述导电毛刷件包括毛刷固定主体及多个导电毛刷线,所述毛刷固定主体环绕固定于多个所述导电毛刷线,至少一所述导电毛刷线用于抵接于所述铝塑膜壳的侧折封边。

8.在其中一个实施例中,所述毛刷固定主体呈弯折状设置。

9.在其中一个实施例中,所述导电毛刷件还包括定型保持件,所述定型保持件抵持于多个所述导电毛刷线,所述毛刷固定主体分别环绕固定于所述定型保持件及多个所述导电毛刷线。

10.在其中一个实施例中,所述定型保持件分别位于多个所述导电毛刷线的上方。

11.在其中一个实施例中,所述导电压持件包括导电压持件本体以及检测探头。

12.在其中一个实施例中,所述导电压持件本体与所述检测探头为一体成型结构。

13.在其中一个实施例中,所述导电压持件还包括套管,所述套管套接于所述导电压持件本体。

14.在其中一个实施例中,所述导电压持件用于与所述待加工电芯的正极弹性抵触。

15.一种电池边电压检测设备,包括上述实施例任一项所述的电池边电压检测装置,所述电池边电压检测装置还包括电压电阻检测仪以及两个导电线,所述电压电阻检测仪的正极通过其中一个所述导电线与所述导电压持件电连接,所述电压电阻检测仪的负极通过另外一个所述导电线与所述导电毛刷件电连接。

16.与现有技术相比,本发明至少具有以下优点:

17.(1)上述的电池边电压检测装置,通过所述导电毛刷件与待加工电芯的铝塑膜壳的侧折封边抵接,使得所述所述导电毛刷件与待加工电芯的铝塑膜壳中的铝层接触,既避免了传统检测探头通过检测探针刺破铝塑膜来接触铝层易刺破划伤电芯情况的发生,又使得所述导电压持件与待加工电芯的铝塑膜的铝层的接触面较大,从而使得所述导电压持件与待加工电芯的铝塑膜的铝层接触有效,提高了电池边电压检测精度,进而提高了检测结果的可靠性。

18.(2)此外,所述导电毛刷件通过待加工电芯的铝塑膜壳的侧折封边抵接来实现与铝塑膜中铝层的接触,解决传统电池生产时必须先进行电压检测后进行切边折边操作的限制,电池边检测不受工序限制,提高了电池边电压检测装置的检测便捷性。

附图说明

19.为了更清楚地说明本发明实施例的技术方案,下面将对实施例中所需要使用的附图作简单地介绍,应当理解,以下附图仅示出了本发明的某些实施例,因此不应被看作是对范围的限定,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他相关的附图。

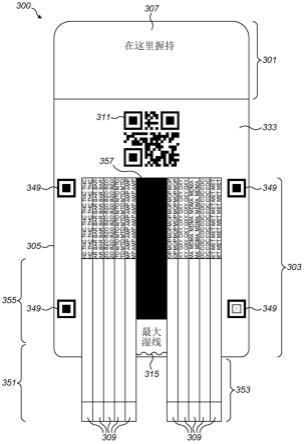

20.图1为一实施例中电池边电压检测装置结构示意图;

21.图2为图1所示电池边电压检测装置导电毛刷件的局部示意图;

22.图3为图2所示电池边电压检测装置的导电毛刷件的剖视图。

具体实施方式

23.为了便于理解本发明,下面将参照相关附图对本发明进行更全面的描述。附图中给出了本发明的较佳实施方式。但是,本发明可以以许多不同的形式来实现,并不限于本文所描述的实施方式。相反地,提供这些实施方式的目的是使对本发明的公开内容理解的更加透彻全面。

24.需要说明的是,当元件被称为“固定于”另一个元件,它可以直接在另一个元件上或者也可以存在居中的元件。当一个元件被认为是“连接”另一个元件,它可以是直接连接到另一个元件或者可能同时存在居中元件。本文所使用的术语“垂直的”、“水平的”、“左”、“右”以及类似的表述只是为了说明的目的,并不表示是唯一的实施方式。

25.除非另有定义,本文所使用的所有的技术和科学术语与属于本发明的技术领域的技术人员通常理解的含义相同。本文中在本发明的说明书中所使用的术语只是为了描述具体的实施方式的目的,不是旨在于限制本发明。本文所使用的术语“及/或”包括一个或多个

相关的所列项目的任意的和所有的组合。

26.本本技术提供一种电池边电压检测装置,包括导电压持件以及导电毛刷件,所述导电压持件用于与待加工电芯的正极抵触;所述导电毛刷件用于抵接于所述待加工电芯的铝塑膜壳的侧折封边,以使所述导电毛刷件与所述铝塑膜壳电连接。上述的电池边电压检测装置,通过所述导电毛刷件与待加工电芯的铝塑膜壳的侧折封边抵接,使得所述所述导电毛刷件与待加工电芯的铝塑膜壳中的铝层接触,既避免了传统检测探头通过检测探针刺破铝塑膜来接触铝层易刺破划伤电芯情况的发生,又使得所述导电压持件与待加工电芯的铝塑膜的铝层的接触面较大,从而使得所述导电压持件与待加工电芯的铝塑膜的铝层接触有效,提高了电池边电压检测精度,进而提高了检测结果的可靠性。此外,所述导电毛刷件通过待加工电芯的铝塑膜壳的侧折封边抵接来实现与铝塑膜中铝层的接触,解决传统电池生产时必须先进行电压检测后进行切边折边操作的限制,电池边检测不受工序限制,提高了电池边电压检测装置的检测便捷性。

27.请参阅图1,其为本发明的电池边电压检测装置的结构示意图;

28.一实施例的电池边电压检测装置10包括导电压持件100以及导电毛刷件200,所述导电压持件100用于与待加工电芯的正极抵触。请一并参阅图2和图3,所述导电毛刷件200用于抵接于所述待加工电芯的铝塑膜壳的侧折封边,以使所述导电毛刷件200与所述铝塑膜壳电连接。在本实施例中,通过所述导电毛刷件200与待加工电芯的铝塑膜壳的侧折封边抵接,使得所述所述导电毛刷件200与待加工电芯的铝塑膜壳中的铝层接触,既避免了传统检测探头通过检测探针刺破铝塑膜来接触铝层易刺破划伤电芯情况的发生,又使得所述导电压持件100与待加工电芯的铝塑膜的铝层的接触面较大,从而使得所述导电压持件100与待加工电芯的铝塑膜的铝层接触有效,提高了电池边电压检测精度,进而提高了检测结果的可靠性。此外,所述导电毛刷件200通过待加工电芯的铝塑膜壳的侧折封边抵接来实现与铝塑膜中铝层的接触,解决传统电池生产时必须先进行电压检测后进行切边折边操作的限制,电池边检测不受工序限制,提高了电池边电压检测装置10的检测便捷性。

29.请参阅图2,在其中一个实施例中,所述导电毛刷件200包括毛刷固定主体210及多个导电毛刷线220,所述毛刷固定主体210环绕固定于多个所述导电毛刷线220,至少一所述导电毛刷线220用于抵接于所述铝塑膜壳的侧折封边。在本实施例中,通过所述导电压持件100与待加工电芯的正极抵触,而所述导电毛刷件200用于抵接于所述待加工电芯的铝塑膜壳的侧折封边,以使所述导电毛刷件200与所述铝塑膜壳电连接,从而实现了对铝塑膜壳的侧折封边电压的检测,即实现了对电池边电压的检测。进一步地,通过所述导电毛刷件200用于抵接所述待加工电芯的铝塑膜壳的侧折封边,既避免了传统检测探头通过检测探针刺破铝塑膜来接触铝层易刺破划伤电芯情况的发生,又使得所述导电压持件100与待加工电芯的铝塑膜壳的侧折封边更好地抵接,从而使得所述导电压持件100有效地与待加工电芯的铝塑膜壳中的铝层接触,进而提高了检测结果的可靠性。更进一步地,所述导电毛刷件200用于抵接于所述待加工电芯的铝塑膜壳的侧折封边,以使所述导电毛刷件200与所述铝塑膜壳电连接。解决了传统电池边电压检测时必须先进行电压检测后进行切边折边操作的限制,如此使电池边电压的检测工序更加灵活,提高了电池边电压检测装置10的检测便捷性。

30.请参阅图2,在其中一个实施例中,所述毛刷固定主体210呈弯折状设置。在本实施

例中,所述毛刷固定主体210为弯折状,使得所述毛刷固定主体210能更好地环绕固定于多个所述导电毛刷线220,即使得相邻的导电毛刷线220之间更好地进行抵接,从而多个导电毛刷线220形成的整体结构更加紧凑,减少了所述导电毛刷件200在与所述铝塑膜壳的侧折封边进行下压抵接的可靠性,进而提高了边电压检测的精度。

31.为了提高导电毛刷线导电性的问题,且提高电池边电压检测装置检测结果的可靠性,进一步地,每一所述导电毛刷线表面覆盖设置有一层导电加强层,所述导电加强层可以为金属层,如金层、银层或泡沫合金层等。在其他实施例中,导电加强层可以不仅限为金属层,还可以是其他非金属导电层,如导电橡胶层、纳米导电材料层等,以减少了每一所述导电毛刷线与空气中氧气的接触面积,从而减少了每一所述导电毛刷线因氧化腐蚀受到损坏,减少了每一所述导电毛刷线的维护更换。此外,通过每一所述导电毛刷线表面覆盖一层导电加强层,也使得所述增大了每一所述导电毛刷线的横截面积,进而使得每一所述导电毛刷线与每一所述导电加强层形成整体电阻较小,即减少了所述每一所述导电毛刷线与每一所述导电加强层整体对电流的阻碍能力,从而提高可所述导电毛刷线的导电性,使得所述导电压持件的检测更加灵敏,提高了电池边电压检测装置的检测结果的可靠性。

32.为了更好地避免电池边电压检测时待加工电芯铝塑膜壳造成损害,进一步地,每一所述导电毛刷线的横截面呈圆形状,每一导电毛刷线的横截面的半径为0.1-0.2mm。在本实施例中,每一导电毛刷线的横截面的半径为0.1-0.2mm,使得每一所述导电毛刷线在保证较好的导电性的前提下,每一所述导电毛刷线的具有较好的柔软性以及延展性。可以理解,每一所述导电毛刷线的具有较高的柔软性以及延展性,使电池边电压检测时待加工电芯铝塑膜切面不易受到划伤,从而避免对待加工电芯造成损坏,,使得每一所述导电毛刷线与铝塑膜切面更好弹性抵接,解决了检测过程中每一导电毛刷线对待加工电芯铝塑膜划伤。同时,也使得每一所述每一导电毛刷线更好地与铝塑膜切面更好接触,保障了每一所述导电毛刷线与铝塑膜切面的有效接触,即与铝塑膜内的铝层有效接触,从而保障了电池边电压检测装置检测检测的有效性,进一步提高了电池边电压检测装置的检测结果的可靠性。

33.进一步地,所述导电毛刷线的长度大于所述待加工电芯铝塑膜壳侧折封边的厚度。在本实施例中,所述导电毛刷线的长度大于所述铝塑膜壳的厚度,使得每一导电毛刷线与待加工电芯的铝塑膜壳铝层的接触面积达到最大,保障了所述导电毛刷线的有效接触,从而保障了电池边电压检测结构的可靠性。更进一步地提高了电池边电压检测装置的检测结果的可靠性。同时,所述铝塑膜可以为包括由外到内的尼龙层、铝层、聚丙烯层的三层结构,相邻层之间通过粘接剂粘接固定以形成粘接层。具体地,在其中一个实施例中,所述铝塑膜还可以为尼龙层、铝层、聚丙烯层、聚丙烯层层、铝层、尼龙层的六层结构,相邻层之间接粘接剂形成粘接层,使得每一所述导电毛刷线能适用于各种层结构的铝塑膜的检测,从而提高了电池边电压检测的适用性。

34.可以理解,所述导电毛刷件与所述待加工电芯的铝塑膜壳的侧折封边的边缘抵接,使导电毛刷件对所述待加工电芯的铝塑膜壳的侧折封边具有向下的作用力,同时待加工电芯的铝塑膜壳的侧折封边的封边对所述导电毛刷件具有向上的作用力,当所述所述导电毛刷件经过多次使用后,即所述导电毛刷件多次与所述待加工电芯的铝塑膜壳的侧折封边的封边进行下压接触,使得所述导电毛刷件容易翘起,使得所述导电毛刷件不能与所述所述待加工电芯的铝塑膜壳的侧折封边较好的抵接,即使得所述导电毛刷件与所述所述待

加工电芯的铝塑膜壳的侧折封边接触面积较小甚至接触无效,即使得所述电池边电压检测装置10的检测结果不可靠,从而降低了电池边电压检测装置的检测精度,进而降低了电池边电压检测装置的检测结果的有效性,如此使电池边电压检测装置的使用寿命较短。为了避免导电毛刷件多次使用翘曲的问题,即为延长电池边电压检测装置的使用寿命,同时避免导电毛刷件在检测边电压对铝塑膜壳造成损坏的问题,进一步地,所述导电毛刷件200还包括定型保持件230,所述定型保持件230抵持于多个所述导电毛刷线220,所述毛刷固定主体210分别环绕固定于所述定型保持件230及多个所述导电毛刷线220。在本实施例中,所述定型保持件抵持于多个所述导电毛刷线,即每一所述导电毛刷线均受到所述定型保持件的固定限位作用力,使得每一所述导电毛刷线在下压与所述待加工电芯的铝塑膜壳的侧折封边抵接时不易翘起。进一步地,所述毛刷固定主体分别环绕固定于所述定型保持件及多个所述导电毛刷线,通过所述毛刷固定主体分别环绕固定于所述定型保持件及多个所述导电毛刷线,由于定型保持件与多个所述导电毛刷线并排固定于毛刷固定主体,且定型保持件分别抵接支撑于多个所述导电毛刷线,进一步增强了每一导电毛刷线的固定作用,避免了每一导电毛刷线多次使用翘起的问题,进而确保边电压检测具有较好的精确度,如此延长了电池边电压检测装置的使用寿命,同时避免了导电毛刷件在检测边电压对铝塑膜壳造成损坏的问题。

35.进一步地,请参阅图3,定型保持件包括定型主体232及多个定型导电线234,定型主体232包覆固定于多个所述定型导电线234的一端,且定型主体232抵持于多个导电毛刷线,每一定型导电线234与每一导电毛刷线平行设置。在本实施例中,定型主体232包覆固定于多个所述定型导电线234的一端,即每一所述定型导电线234一端固定与所述定型主体232上,每一所述定型导电线234另一端邻近所述待加工电芯的铝塑膜壳的侧折封边,使得每一所述定型导电线234抵接与多个导电毛刷线抵接,且多个导电毛刷线还抵接于定型主体232。进一步地,每一定型导电线234与每一导电毛刷线平行设置。而每一定型导电线234位于每一所述导电毛刷线上方,使得每一所述定型导电线234能对每一所述导电毛刷线支撑固定,从而实现了每一所述定型导电线234与每一所述导电毛刷线平行设置,如此进一步地避免了所述导电毛刷件多次使用翘起的问题,进而确保边电池边电压检测具有较好的精确度。在其中一个实施例中,每一定型导电线234的截面直径大于每一导电毛刷线的截面直径,使每一定型导电线234的抗弯折强度大于每一导电毛刷线的抗弯折强度,如此使定型主体232及多个定型导电线234均能够对导电毛刷线进行支撑定位,同时避免定型保持件容易压坏铝塑膜壳的侧折封边的问题,同时提高了电池边电压检测装置的边电压的检测精度。进一步地,所述定型主体232可以为金属件,使定期主体具有较好的支撑强度及导电性能。在本实施例中,所述定型主体232为金属件,如此使所述定型主体232抵持于多个所述导电毛刷线并与多个所述导电毛刷线电连接。

36.进一步地,请参阅图3,所述定型主体232的表面形成有定位压持槽238,多个所述导电毛刷线的部分均压持固定于所述定位压持槽。在本实施例中,每一所述导电毛刷线部分位于所述定位压持槽内,每一所述导电毛刷位于所述定位压持槽的部分用于与所述待加工电芯的铝塑膜壳的侧折封边抵接,通过定位固定槽对每一所述导电毛刷线的压持固定作用,进一步实现了对每一所述导电毛刷线的定型固定作用,使得每一所述导电毛刷线不会出现翘起翘曲的情形,从而使得所述导电毛刷件不易变形,如此使每一导电毛刷线可靠地

抵持于铝塑膜壳的侧折封边,进一步地确保边电池边电压检测具有较好的检测精确度。

37.进一步地,请参阅图3,所述定型保持件还包括锁紧压块(图未示),所述锁紧压块的一端转动连接于所述定型主体232,所述锁紧压块的另一端与所述定型主体232卡扣连接,锁紧压块用于将多个导电毛刷线压持固定于所述定位压持槽内壁。在本实施例中,通过所述锁紧压块使得每一所述导电毛刷线能更好地压持于所述定位压持槽内壁,使得每一所述导电毛刷线不易翘起变形,进一步加强了所述定型保持件对每一所述导电毛刷线的定型固定作用力,使得导电毛刷件不要翘起变形,进而确保边电池边电压检测具有较好的精确度。

38.为了使得所述导电毛刷件更好地与所述待加工电芯的铝塑膜壳的侧折封边抵接,更好地避免导电毛刷件在检测边电压对铝塑膜壳造成损坏的问题。进一步地,请参阅图3,所述定型保持件还包括包胶块236,所述包胶块236包覆于每一所述定型导电线234的邻近定型主体232的端部,且所述包胶块236的部分还包覆于定型主体232的外表面,避免多个定型导电线234彼此散开的情形,使多个定型导电线234更整齐地固定于定型主体232上,使得所述导电毛刷件在下压时更好地与所述待加工电芯的铝塑膜壳的侧折封边弹性抵接,减少了所述导电毛刷件在下压检测过程中对待加工电芯的铝塑膜壳造成划伤损害,更好地避免导电毛刷件在检测边电压对铝塑膜壳造成损坏的问题。

39.进一步地,请参阅图3,所述包胶块236的表面形成镂空环槽,所述定型主体232裸露于所述镂空环槽,所述定型保持件还包括导电环圈,所述导电环圈套接于所述定型主体232并与所述定型主体232连接,所述导电环圈的外周壁分别与多个所述导电毛刷线抵接,使所述定型保持件具有较好的弹性,同时使所述定型保持件能够对多个所述导电毛刷线进行定型,防止多个所述导电毛刷线在使用过程中容易翘曲的问题,进而提高了边电压检测的测试精度。

40.进一步地,在对待加工电芯进行电池边电压检测之前,将所述待加工电芯进行折边操作。在将所述待加工电芯进行折边后,将待加工电芯进行折边操作,形成铝塑膜壳侧折封边。在本实施例中,将所述待加工电芯进行先切边再折边操作,最后在对待加工电芯进行电池边电压检测。传统检测方法必须先检测出电池的边电压之后,在进行下一道工序切边,把侧边多余的材料切除,即铝塑膜被刺破的地方切除,切除之后下一道工序再折边,即传统的检测方式只适用于待加工电芯两侧边较宽且未切边折边的情况下,相较于传统的电池边电压检测方法,本技术的电池边电压检测装置,对待加工电芯的电池边电压的检测不受待加工电芯生产工序的限制,可根据需要随时检测电压,提高了电池边电压检测装置的检测灵敏性。进一步地,通过铝塑膜切面设置所述铝塑膜中的铝层接触,避免了行刺破铝塑膜来进行接触铝层造成切边时需要把铝塑膜被刺破的地方切除的情况发生,节省了铝塑膜材料,进而减少了电池加工生产过程的制造成本。

41.在其中一个实施例中,请参阅图2,,此外,由于导电毛刷线220容易翘起造成导电毛刷件200变形,使得所述导电毛刷件200与所述铝塑膜壳的侧折封边不能进行有效接触,通过所述定位保持件使得导电毛刷件200不易变形,从而确保所述导电毛刷件200与所述铝塑膜壳的侧折封边能够有效地接触,进而提高了电池边电压检测装置10的检测结果的可靠性。

42.在其中一个实施例中,请参阅图2,所述定型保持件230分别位于多个所述导电毛

刷线220的上方。在本实施例中,可以理解,当进行电池边电压检测时,所述导电毛刷件200通过下压与所述铝塑膜壳的侧折封边抵接,即通过多个导电毛刷线220与所述铝塑膜壳的侧折封边下压抵接,避免每一所述导电毛刷件200在沿所述所述导电毛刷件200下压方向受到铝塑膜壳的侧折封边相反的作用力使得多个所述导电毛刷线220容易向上翘起的问题。所述定位保持件分别位于多个所述导电毛刷件200的上方,使得所述定型保持件230能更好地对每一所述导电毛刷线220进行固定限位,避免了所述导电毛刷件200翘起变形的情况发生,从而提高了导电毛刷件200的使用寿命,进而提高了电池边电压装置的使用寿命,同时使得所述导电毛刷件200更好地与所述铝塑膜壳的侧折封边进行有效接触抵接,提高了所述导电毛刷件200与所述铝塑膜壳的侧折封边之间的接触性能,进一步地提高了电池边电压检测装置10的检测结果的可靠性。

43.请参阅图1,在其中一个实施例中,所述导电压持件100包括导电压持件本体以及检测探头,所述导电压持件本体与所述检测探头连接。在本实施例中,所述导电压持件本体与所述检测探头为一体成型结构,使所述导电压持件本体与所述检测探头之间无需进行开设槽或孔等连接结构,也无需增加其他连接件,简化了导电压持件的零部件,从而减少了电池边电压检测装置10的生产制造成本,同时使导电压持件本体的整体结构更加稳定,从而提高了导电压持件本体的边电压检测的可靠性。

44.请参阅图1,在其中一个实施例中,所述导电压持件100还包括套管,所述套管套接于所述导电压持件本体。在本实施例中,所述套管为绝缘保护套管,所述套管套设于所述导电压持件本体,避免了人为直接接触导电压持件本体造成触电情况的发生,同时阻碍了外界的灰尘粘附到所述导电压持件本体,使得所述导电压持件本体表面不易沾满灰尘,从而便于导电压持件本体表面的清洗维护,同时减少了所述导电压持件本体与空气中的氧气的接触,使得所述导电压持件本体不易受到氧化损坏,提高了所述导电压持件100的使用寿命,进一步减少了电池的生产制造成本。

45.请参阅图1,在其中一个实施例中,所述导电压持件100用于与所述待加工电芯的正极弹性抵触。在本实施例中,所述导电压持件100与所述待加工电芯的正极耳表面弹性抵接,使得所述导电压持件100下压抵接所述待加工电芯的正极耳表面过程中,所述导电压持件100不会对所述待加工电芯造成刚性划伤,从而使得所述待加工电芯不易损坏,进一步减少电池的生产制造成本。此外,所述导电压持件100与所述待加工电芯的正极耳表面弹性抵接,也使得所述导电压持件100较好地与所述所述待加工电芯的正极耳表面柔性贴合,即提高了所述所述导电压持件100与所述待加工电芯的正极耳表面弹性抵接面积,从而提高了电池边电压检测装置10的检测精度。

46.在其中一个实施例中,所述电池边电压检测装置10还包括电压电阻检测仪(图未示)以及两个导电线(图未示),所述电压电阻检测仪的正极通过其中一个所述导电线与所述导电压持件100电连接,所述电压电阻检测仪的负极通过另外一个所述导电线与所述导电毛刷件200电连接。在本实施例中,所述电压电阻检测仪还用于对待加工电芯正极与铝塑膜壳的侧折封边之间的电压的数据进行处理并显示输出电压数据,以便检测者电压电阻检测仪输出的电压数据判断所述待加工电芯的铝塑膜壳是否发生损坏,进而检测所述待加工电芯的质量是否合格。

47.本技术还提供一种电池生产设备,包括上述任一实施例所述的电池边电压检测装

置。进一步地,所述电池边电压检测装置包括导电压持件以及导电毛刷件,所述导电压持件用于与待加工电芯的正极抵触;所述导电毛刷件用于抵接于所述待加工电芯的铝塑膜壳的侧折封边,以使所述导电毛刷件与所述铝塑膜壳电连接。上述的电池生产设备,通过所述导电毛刷件与待加工电芯的铝塑膜壳的侧折封边抵接,使得所述所述导电毛刷件与待加工电芯的铝塑膜壳中的铝层接触,既避免了传统检测探头通过检测探针刺破铝塑膜来接触铝层易刺破划伤电芯情况的发生,又使得所述导电压持件与待加工电芯的铝塑膜的铝层的接触面较大,从而使得所述导电压持件与待加工电芯的铝塑膜的铝层接触有效,提高了电池边电压检测精度,进而提高了检测结果的可靠性。此外,所述导电毛刷件通过待加工电芯的铝塑膜壳的侧折封边抵接来实现与铝塑膜中铝层的接触,解决传统电池生产时必须先进行电压检测后进行切边折边操作的限制,电池边检测不受工序限制,提高了电池边电压检测装置的检测便捷性。

48.进一步地,所述的电池边电压检测装置采用如下电池边电压的检测方法进行边电压的检测,所述检测方法包括如下步骤的部分或全部:

49.将待加工电芯进行先切边后折边操作,形成铝塑膜壳侧折封边;

50.将导电毛刷件件下压与铝塑膜壳侧折封边抵接;

51.将导电压持件下压与待加工电芯的正耳耳表面抵接;

52.将电压电阻检测仪通过所述两根导电线分别与所述导电压持件以及所述第二检测件电连接;

53.获取电压电阻检测仪的电压电阻数据,根据得到电压电阻数据结果判断铝塑膜中的铝层是否损坏。

54.在本实施例中,将导电毛刷件下压与铝塑膜壳侧折封边抵接来实现导电压持件与铝塑膜壳侧折封边中铝层的有效接触,减少了传统电池边电压检测方法将导电压持件刺破铝塑膜来接触铝塑膜的铝层发生待加工电芯划伤情况的发生。同时,所述导电压持件通过待加工电芯的铝塑膜切面来实现与铝塑膜中铝层的接触,解决传统电池生产时必须先进行电压检测后进行切边折边操作的限制,可以理解,传统检测方法必须先检测出电池的边电压之后,在进行下一道工序切边,把侧边多余的材料切除,即铝塑膜被刺破的地方切除,切除之后下一道工序再折边。即传统的检测方式只适用于待加工电芯铝塑膜壳两侧折封边边较宽且未切边折边的情况下。此外,传统通过测试探针通过对铝塑膜壳侧折封边进行刺破,因此在进行切边操作时,需要将侧边多余的材料切除,即铝塑膜壳被刺破的地方切除,切除之后下一道工序再折边。而本技术电池边电压检测装置,通过导电毛刷件下压与铝塑膜壳侧折封边抵接来实现导电压持件与铝塑膜壳侧折封边中铝层的有效接触,避免了传统的检测装置需行刺破铝塑膜壳来进行接触铝层造成切边时需要把铝塑膜被刺破的地方切除的情况发生,减少了铝塑膜壳的浪费,进而减少了电池的生产制作成本。

55.与现有技术相比,本发明至少具有以下优点:

56.(1)本技术的电池边电压检测装置,通过所述导电毛刷件与待加工电芯的铝塑膜壳的侧折封边抵接,使得所述所述导电毛刷件与待加工电芯的铝塑膜壳中的铝层接触,既避免了传统检测探头通过检测探针刺破铝塑膜来接触铝层易刺破划伤电芯情况的发生,又使得所述导电压持件与待加工电芯的铝塑膜的铝层的接触面较大,从而使得所述导电压持件与待加工电芯的铝塑膜的铝层接触有效,提高了电池边电压检测精度,进而提高了检测

结果的可靠性。

57.(2)此外,所述导电毛刷件通过待加工电芯的铝塑膜壳的侧折封边抵接来实现与铝塑膜中铝层的接触,解决传统电池生产时必须先进行电压检测后进行切边折边操作的限制,电池边检测不受工序限制,提高了电池边电压检测装置的检测便捷性。

58.以上所述实施例仅表达了本发明的几种实施方式,其描述较为具体和详细,但并不能因此而理解为对发明专利范围的限制。应当指出的是,对于本领域的普通技术人员来说,在不脱离本发明构思的前提下,还可以做出若干变形和改进,这些都属于本发明的保护范围。因此,本发明专利的保护范围应以所附权利要求为准。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。