1.本发明属于钛资源利用技术领域,涉及一种高钙镁型钛铁矿精矿还原生成金属铁和金红石的方法。

背景技术:

2.钛金属和氯化法钛白粉是发展国家高端制造业、巩固国家安全的关键支撑材料。钛金属和氯化法钛白粉生产均以四氯化钛为中间体,沸腾氯化工艺效率高、环境污染轻,是制备四氯化钛的首选方法,但需采用tio2》92%、cao mgo《1.5%、粒度分布能确保流态化状态可控的炉料。我国钛资源储量居世界第一位,但主要为高钙镁型钛铁矿,无法直接用于沸腾氯化工艺。目前我国沸腾氯化炉料主要依赖进口。

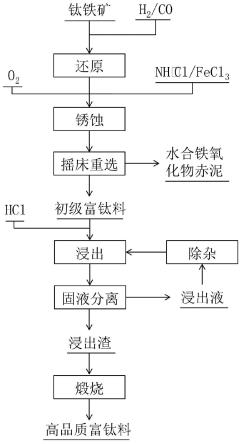

3.已开发的高钙镁型钛铁矿制备沸腾氯化炉料各类方法中,仅酸浸法能直接将高钙镁型钛铁矿制成沸腾氯化炉料,但存在腐蚀严重、铁利用不好、“三废”量大而限制了工业化应用。为推进高钙镁型钛铁矿制备沸腾氯化炉料的工业化,目前研究采取的主要技术路线是先经电炉冶炼、或还原锈蚀法、或还原磨选法回收铁,再对钛渣或初级富钛料进一步深度除杂。这类方法具有铁利用好、环境污染轻等优点,但上述方法所获得的钛渣或初级富钛料,主要杂质元素赋存于黑钛石相,需增加高温焙烧转化环节将其中的钛转化为难溶解金红石相、杂质元素转化为易溶解物相,才能实现杂质元素的有效分离,导致此类方法存在高温环节多、流程复杂等共性问题,因而经济性差而难以工业化。为解决我国高钙镁型钛铁矿低成本制备沸腾氯化炉料问题,必须另辟蹊径开发新方法。

4.根据钛铁矿的还原反应历程,钛铁矿可按生成金属铁和金红石的反应进行,如果将高钙镁型钛铁矿还原按生成金属铁和金红石的反应进行控制,然后再分离除铁和钙镁等杂质,这样就可以简化流程,解决高钙镁型钛铁矿低成本制备沸腾氯化炉料的难题。

5.因此,开发一种高钙镁型钛铁矿精矿还原生成金属铁和金红石的方法对利用我国高钙镁型钛铁矿低成本制备沸腾氯化炉料具有重要意义。

技术实现要素:

6.针对目前高钙镁钛铁矿精矿采用电炉法钛渣、还原锈蚀法和还原磨选法获得的初级富钛料进一步深度除杂制备沸腾氯化炉料的技术路线中,主要杂质元素赋存于黑钛石相,需增加高温焙烧转化环节将其中的钛转化为难溶解金红石相、杂质元素转化为易溶解物相,才能实现杂质元素的有效分离,导致此类方法存在高温环节多、流程复杂等共性问题,本发明的目的在于提供一种高钙镁型钛铁矿精矿还原生成金属铁和金红石的方法,该方法可以简化高钙镁型钛铁矿制备沸腾氯化炉料流程,并具有低碳环保优势。

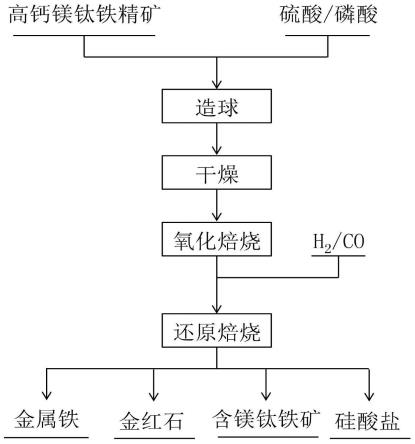

7.本发明提供以下技术方案:一种高钙镁型钛铁矿精矿还原生成金属铁和金红石的方法,包括以下步骤:

8.s1.向高钙镁型钛铁矿精矿中加入适量的酸进行预处理,然后进行造球处理,得到预定粒度的球团;

9.s2.将步骤s1所得球团置于100~300℃下干燥10~30min,然后在空气气氛中,置于800~1000℃下焙烧10~60min,得到氧化焙烧球团;

10.s3.将步骤s2所得氧化焙烧球团置于氢气和一氧化碳混合气体的还原气氛下进行还原处理,得到钛铁矿精矿金属化产品。

11.优选的方案,步骤s1中,向高钙镁型钛铁矿精矿中加入硫酸、磷酸或两者的混合,酸的配比占高钙镁型钛铁矿精矿质量的0.5%~5%,在常温下进行预处理,预处理时间为30~60min。

12.进一步优选的,所述硫酸的质量浓度为70%~98%,所述磷酸的质量浓度为60%~98%。

13.优选的方案,步骤s1中,采用圆盘或圆筒造球机进行造球处理,球团的粒度为10~16mm。

14.优选的方案,步骤s3中,还原温度为850~1150℃,还原时间60~180min,还原剂混合气体氢气体积分数控制在60~100%,一氧化碳体积分数控制在0~40%。

15.进一步优选的,氢气的氧化度(h2o/h2 h2o)小于10%,一氧化碳的氧化度(co2/co co2)小于6%。

16.优选的方案,步骤s3中,所述钛铁矿精矿金属化产品主要物相为金属铁、金红石,其次为少量的含镁钛铁矿及硅酸盐相,铁的金属化率大于90%。

17.本发明技术方案的原理为:

18.钛铁矿表面亲水性差、结构致密,难成球、难还原。添加硫酸或磷酸或两者混合物进行预处理,可以提高钛铁矿表面亲水性,能改善钛铁矿精矿成球性能,同时结合干燥焙烧过程还能破坏钛铁矿晶格,降低钛铁矿还原反应活化能,提高钛铁矿还原反应速率。

19.氧化焙烧的目的是使致密的钛铁矿产生孔洞,提高孔隙率,促进后续还原过程。

20.在还原过程中,以氢气和一氧化碳为还原剂,钛铁矿将发生如下还原反应:

21.fetio3 h2→

fe tio2 h2o

ꢀꢀꢀ

(1)

22.2fetio3 h2→

fe feti2o5 h2o

ꢀꢀꢀ

(2)

23.fetio3 co

→

fe tio2 co2ꢀꢀꢀ

(3)

24.2fetio3 co

→

fe feti2o5 co2ꢀꢀꢀ

(4)

25.上述生成金属铁、金红石相(tio2)和金属铁、黑钛石相(feti2o5)还原反应的温度和气体组成不同,通过调控还原温度和还原气体组成,可以将钛铁矿按生成金属铁和金红石相的反应进行,达到在不生成黑钛石的前提下,将钛铁矿还原为金属铁和金红石的目的。

26.本发明的有益技术效果:

27.本发明可以有效控制钛铁矿还原过程不形成黑钛石物相,仅将钛铁矿还原转化为金属铁、金红石,有利于简化后续钛铁分离和杂质的脱除流程,同时因采用氢气和一氧化碳混合气体为还原剂,具有还原温度低,具有低碳节能环保等优势。

附图说明

28.图1为本发明实施例1的工艺流程图。

h2o)为2%,一氧化碳的氧化度(co2/co co2)为1%,在温度为1150℃下,还原60min,获得还原产物物相为金属铁、黑钛石,铁的金属化率达85.19%。

技术特征:

1.一种高钙镁型钛铁矿精矿还原生成金属铁和金红石的方法,其特征在于,包括以下步骤:s1.向高钙镁型钛铁矿精矿中加入适量的酸进行预处理,然后进行造球处理,得到预定粒度的球团;s2.将步骤s1所得球团置于100~300℃下干燥10~30min,然后在空气气氛中,置于800~1000℃下焙烧10~60min,得到氧化焙烧球团;s3.将步骤s2所得氧化焙烧球团置于氢气和一氧化碳混合气体的还原气氛下进行还原处理,得到钛铁矿精矿金属化产品。2.根据权利要求1所述高钙镁型钛铁矿精矿还原生成金属铁和金红石的方法,其特征在于,步骤s1中,向高钙镁型钛铁矿精矿中加入硫酸、磷酸或两者的混合,酸的配比占高钙镁型钛铁矿精矿质量的0.5%~5%,在常温下进行预处理,预处理时间为30~60min。3.根据权利要求2所述高钙镁型钛铁矿精矿还原生成金属铁和金红石的方法,其特征在于,所述硫酸的质量浓度为70%~98%,所述磷酸的质量浓度为60%~98%。4.根据权利要求1所述高钙镁型钛铁矿精矿还原生成金属铁和金红石的方法,其特征在于,步骤s1中,采用圆盘或圆筒造球机进行造球处理,球团的粒度为10~16mm。5.根据权利要求1所述高钙镁型钛铁矿精矿还原生成金属铁和金红石的方法,其特征在于,步骤s3中,还原温度为850~1150℃,还原时间60~180min,还原剂混合气体氢气体积分数控制在60~100%,一氧化碳体积分数控制在0~40%。6.根据权利要求5所述高钙镁型钛铁矿精矿还原生成金属铁和金红石的方法,其特征在于,氢气的氧化度(h2o/h2 h2o)小于10%,一氧化碳的氧化度(co2/co co2)小于6%。7.根据权利要求1所述高钙镁型钛铁矿精矿还原生成金属铁和金红石的方法,其特征在于,步骤s3中,所述钛铁矿精矿金属化产品主要物相为金属铁、金红石,其次为少量的含镁钛铁矿及硅酸盐相,铁的金属化率大于90%。

技术总结

本发明公开了一种高钙镁型钛铁矿精矿还原生成金属铁和金红石的方法,包括以下步骤:S1.向高钙镁型钛铁矿精矿中加入适量的酸进行预处理,然后进行造球处理,得到预定粒度的球团;S2.在空气气氛中,将球团置于100~300℃下干燥10~30min,然后置于800~1000℃下焙烧10~60min,得到氧化焙烧球团;S3.将氧化焙烧球团置于氢气和一氧化碳混合气体的还原气氛下进行还原处理,得到钛铁矿精矿金属化产品。本发明可以有效控制钛铁矿还原过程不形成黑钛石物相,仅将钛铁矿还原转化为金属铁、金红石,有利于简化后续钛铁分离和杂质的脱除流程,同时因采用氢气和一氧化碳混合气体为还原剂,具有还原温度低,具有低碳节能环保等优势。具有低碳节能环保等优势。具有低碳节能环保等优势。

技术研发人员:郭宇峰 陈凤 杨凌志 王帅 王超 景建发

受保护的技术使用者:中南大学

技术研发日:2022.03.16

技术公布日:2022/7/26

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。