1.本发明属于钛资源利用技术领域,涉及一种利用钛铁矿制备高品质富钛料的方法。

背景技术:

2.目前,钛产品主要包括钛白粉、海绵钛及其他钛化合物,其中氯化法钛白粉和海绵钛属高端钛产品,硫酸法钛白粉属中低端钛产品。近年来,我国低端钛产品已经出现了结构性的产能过剩,高端钛产品需要大量依赖进口。高端钛产业的迅速发展对高品质富钛料的要求与日俱增,但是用于生产高端钛产品的高品质富钛料原料要求高(tio2》90%,cao mgo《1.5%),可供高端产业直接利用的优质天然金红石以逐渐枯竭,因此,合理开发和利用储量丰富的钛铁矿,制备用于高端钛产品生产的高品质富钛料成为钛产业发展的必然趋势。

3.目前利用钛铁矿制备富钛料的方法主要有湿法和火法两种,钛铁矿湿法制备高品质富钛料主要为酸浸法,存在产能小、耗酸量大、环境污染、铁的副产品难利用等问题。钛铁矿火法制备高品质富钛料包括电炉法、还原磨选法、还原锈蚀法等,目前的火法方法中,钛铁矿在还原过程中,大量镁、铁、铝元素富集在黑钛石物相中,黑钛石稳定难以被分解,导致后续镁、铁、铝杂质脱除困难。

4.因此,开发一种在还原过程中不形成黑钛石,还原后主要含杂质物相易被酸解浸出的高品质富钛料制备方法,为氯化法钛白生产及海绵钛制取提供高品质富钛料,对高效利用钛铁矿资源意义重大。

技术实现要素:

5.针对钛铁矿难以用作沸腾氯化法原料的问题,本发明的目的在于提供一种利用钛铁矿制备高品质富钛料的方法,该工艺流程设计合理,操作简单,无环境污染。

6.本发明提供以下技术方案:一种利用钛铁矿制备高品质富钛料的方法,包括以下步骤:

7.s1.将钛铁矿进行还原反应,得到还原后的钛铁矿;

8.s2.将步骤s1所得还原后的钛铁矿进行锈蚀反应,锈蚀产物经摇床重选分离,获得初级富钛料和用于铁红制备的水合铁氧化物赤泥;

9.s3.将步骤s2所得初级富钛料进行盐酸浸出反应,将浸出后的料浆进行固液分离,获得浸出渣和浸出液,浸出液除杂后循环利用;

10.s4.将步骤s3所得浸出渣进行煅烧,获得高品质富钛料产品。

11.所述的还原反应中,将钛铁矿还原转化为金属铁、金红石相。

12.所述的锈蚀反应中,金属铁发生氧化反应转变为铁氧化物,经摇床重选分离。铁精矿的主要物相为铁氧化物,初级富钛料的主要物相为含镁钛铁矿、金红石和硅酸盐。

13.所述的盐酸浸出反应中,含镁钛铁矿和部分硅酸盐与盐酸发生反应,镁、铁、以及部分钙、硅、铝等元素溶解后进入浸出液中。

14.优选的方案,步骤s1中,还原反应过程中通入还原气体,所述还原气体为一氧化碳和氢气的混合气体,一氧化碳的浓度为0~40%,氢气的浓度为60~100%,所述还原温度为800~1150℃,还原时间为30~180min,将钛铁矿还原转化为金属铁和金红石相,铁的金属化率大于90%,其中,一氧化碳的氧化度(co2/co co2)小于6%,氢气的氧化度(h2o/h2 h2o)小于10%。

15.优选的方案,步骤s2中,锈蚀反应采用的锈蚀剂为氯化铵或三氯化铁,浓度为0~3wt%,锈蚀温度为20~100℃,搅拌速率为50~800r/min,液固比为0~10:1,通氧速率为0~1

×

105l

·

m-3

·

min-1

,锈蚀时间为30~180min。

16.优选的方案,步骤s3中,所述的盐酸浓度为5~30wt%,液固比为0~10:1,浸出温度为20~200℃,浸出时间为30~180min。

17.优选的方案,步骤s4中,所述的煅烧温度为200~1000℃,煅烧时间为10~180min。

18.本发明技术方案的原理为:

19.本发明的钛铁矿还原过程目的为将钛铁矿转变为金属铁、金红石。所得还原钛铁矿中的主要物相有金属铁、含镁钛铁矿、金红石和硅酸盐。钛铁矿还原过程发生的反应:

20.fetio

3(s)

2co

(g)

=fe

(s)

tio

2(s)

2co

2(g)

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(1)

21.fetio

3(s)

2h

2(g)

=fe

(s)

tio

2(s)

2h2o

(g)

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(2)

22.本发明的还原钛铁矿锈蚀目的是将金属铁氧化为铁氧化物,经摇床重选分离。铁精矿的主要物相为铁氧化物,初级富钛料的主要物相为含镁钛铁矿、金红石和硅酸盐。还原钛铁矿锈蚀过程发生的反应:

23.2fe

(s)

=2fe

2 (aq)

4e-ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(3)

24.o

2(g)

2h2o 4e-=4oh-(aq)

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(4)

25.fe

2 (aq)

2oh-(aq)

=fe(oh)

2(s)

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(5)

26.4fe(oh)

2(s)

o

2(g)

2h2o=4fe(oh)

3(s)

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(6)

27.4fe

2 (aq)

8oh-(aq)

o

2(g)

=2fe2o

3(s)

4h2o

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(7)

28.2feooh

(s)

=fe2o

3(s)

h2o

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(8)

29.6fe

2 (aq)

12oh-(aq)

o

2(g)

=2fe3o

4(s)

6h2o

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(9)

30.fe(oh)

2(s)

2fe(oh)

3(s)

=fe3o

4(s)

4h2o

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(10)

31.本发明的盐酸浸出过程的目的是将含镁钛铁矿和部分硅酸盐与盐酸发生反应,镁、铁、以及部分钙、硅、铝等元素溶解后进入浸出液中。初级富钛料盐酸浸出过程发生的反应:

32.fetio

3(s)

4hcl

(aq)

=fecl

2(aq)

tiocl

2(aq)

2h2o

(aq)

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(11)

33.casio

3(s)

2hcl

(aq)

=cacl

2(s)

h2sio

3(aq)

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(12)

34.mgsio

3(s)

2hcl

(aq)

=mgcl

2(s)

h2sio

3(aq)

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(13)

35.al2(sio3)

3(s)

6hcl

(aq)

=alcl

3(s)

3h2sio

3(aq)

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(14)

36.本发明的有益技术效果:

37.本发明提供一种利用钛铁矿制备高品质富钛料的方法,可以有效控制还原过程不形成黑钛石物相,仅将钛铁矿还原转化为金属铁、金红石,金属铁采用锈蚀法分离以铁氧化物的形式得到回收,所得初级富钛料中杂质元素主要富集于已于浸出分离的含镁钛铁矿,经过盐酸浸出脱除,制备出高品质富钛料,作为氯化法原料;浸出后滤液通过除杂浓缩后可

循环利用。该工艺流程设计合理,操作简单,无环境污染。

附图说明

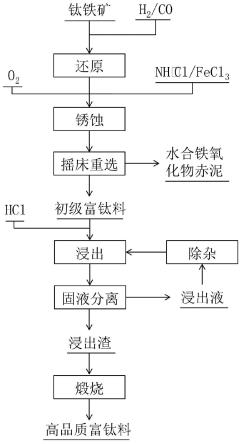

38.图1为本发明实施例1的工艺流程图。

具体实施方式

39.下面通过实施例来进一步说明本发明的具体实施方式,但本发明的具体实施方式不局限于以下实施例。

40.在本发明实施例中,如无特别说明,采用的手段均为本领域常规的手段,采用的试剂均可通过常规的商业途径获取。

41.以下通过具体实施例和附图对本发明技术方案进行详细的阐述。

42.实施例1

43.以钛铁矿精矿(47.76%tio2、31.60%tfe、1.45%sio2、1.33%al2o3、0.68%cao、5.60%mgo)为原料,还原气体氢气浓度85%,一氧化碳浓度15%,还原温度为800℃,还原时间为60min,所得还原钛铁矿铁的金属化率为93.3%,其中,一氧化碳的氧化度(co2/co co2)为5%,氢气的氧化度(h2o/h2 h2o)为3%。锈蚀过程氯化铵浓度为2.0%,锈蚀温度为60℃,搅拌速率为400r/min,液固比为10:1,通氧速率为20

×

103l

·

m-3

·

min-1

,锈蚀时间为120min。盐酸浸出过程盐酸浓度为20%,液固比为6:1,浸出温度为60℃,浸出时间为120min。过滤后滤渣煅烧温度为900℃,煅烧时间为30min。

44.实施例1最终获得tio2为90.92%,cao为1.21%,mgo为0.23%,sio2为6.06%的高品质富钛料。具体工艺流程如图1所示。

45.实施例2

46.以钛铁矿精矿(47.76%tio2、31.60%tfe、1.45%sio2、1.33%al2o3、0.68%cao、5.60%mgo)为原料,还原气体氢气浓度80%,一氧化碳浓度20%,还原温度为850℃,还原时间为60min,所得还原钛铁矿铁的金属化率为92.1%,其中,一氧化碳的氧化度(co2/co co2)为4%,氢气的氧化度(h2o/h2 h2o)为2%。锈蚀过程三氯化铁浓度为2.0%,锈蚀温度为60℃,搅拌速率为400r/min,液固比为10:1,通氧速率为20

×

103l

·

m-3

·

min-1

,锈蚀时间为120min。盐酸浸出过程盐酸浓度为15%,液固比为10:1,浸出温度为80℃,浸出时间为120min。过滤后滤渣煅烧温度为900℃,煅烧时间为30min。

47.实施例2最终获得tio2为91.31%,cao为1.03%,mgo为0.15%,sio2为5.67%的高品质富钛料。

48.实施例3

49.以钛铁矿精矿(47.76%tio2、31.60%tfe、1.45%sio2、1.33%al2o3、0.68%cao、5.60%mgo)为原料,还原气体氢气浓度90%,一氧化碳浓度10%,还原温度为800℃,还原时间为60min,所得还原钛铁矿铁的金属化率为94.2%,其中,一氧化碳的氧化度(co2/co co2)为4%,氢气的氧化度(h2o/h2 h2o)为5%。锈蚀过程氯化铵浓度为1.5%,锈蚀温度为100℃,搅拌速率为400r/min,液固比为10:1,通氧速率为20

×

103l

·

m-3

·

min-1

,锈蚀时间为120min。盐酸浸出过程盐酸浓度为20%,液固比为10:1,浸出温度为100℃,浸出时间为120min。过滤后滤渣煅烧温度为900℃,煅烧时间为30min。

50.实施例3最终获得tio2为92.42%,cao为0.75%,mgo为0.13%,sio2为5.35%的高品质富钛料。

51.对比例

52.以钛铁矿精矿(47.76%tio2、31.60%tfe、1.45%sio2、1.33%al2o3、0.68%cao、5.60%mgo)为原料,还原气体氢气浓度80%,一氧化碳浓度20%,还原温度为850℃,还原时间为60min,所得还原钛铁矿铁的金属化率为87.1%,其中,一氧化碳的氧化度(co2/co co2)为20%,氢气的氧化度(h2o/h2 h2o)为10%。锈蚀过程氯化铵浓度为1.6%,锈蚀温度为50℃,搅拌速率为400r/min,液固比为6:1,通氧速率为15

×

103l

·

m-3

·

min-1

,锈蚀时间为120min。最终获得tio2为73.40%,cao为1.25%,mgo为8.57%,sio2为2.73%的锈蚀富钛料。

53.以上所述仅是本发明的优选实施方式,本发明的保护范围并不仅局限于上述实施例。对于本技术领域的技术人员来说,在不脱离本发明技术构思前提下所得到的改进和变换也应视为本发明的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。