用于处理具有多晶磨光的半导体晶片的方法

1.本技术是申请日为2016年5月26日、pct国际申请号为 pct/us2016/034428、中国国家阶段申请号为201680030931.3、发明名称为“用于处理具有多晶磨光的半导体晶片的方法”的申请的分案申请。

2.相关申请的交叉引用

3.本技术要求2015年5月29日提交的编号为62/168,247的美国临时专利申请的优先权,通过引用将其全部公开内容并入本文中。

技术领域

4.本公开一般地涉及处理半导体晶片,更特别地,本公开涉及用于处理包括半导体晶片的抛光表面的半导体晶片的系统和方法。

背景技术:

5.半导体晶片被用于诸如集成电路(ic)芯片、绝缘体上硅(soi)晶片和射频soi(rf-soi)晶片的半导体器件的生产。典型地,半导体晶片包括高电阻率衬底,该高电阻率衬底可导致形成高导电性反转(inversion) 累积层,这妨碍了半导体器件的性能。

6.在一些工艺中,诸如多晶硅层的层被沉积到半导体晶片的表面上以提供密度电荷陷阱,从而抑制高导电性反转累积层的形成。例如,该层可被沉积到形成高电阻率衬底与掩埋氧化物层(box)之间的界面的表面上,以阻碍电荷跨该界面的移动。一旦沉积,该层倾向于在半导体晶片上形成粗糙的表面。因此,半导体晶片的粗糙表面需要被进一步处理,以具有满足用于诸如ic芯片、soi晶片和rf-soi晶片的半导体器件的生产的严格参数的特性。

7.典型地,半导体晶片的表面被抛光以改善包括多晶层粗糙度和微缺陷的表面特性。抛光半导体晶片的一种方式被称为化学机械抛光(cmp)。 cmp工艺通常使用安装在转盘上以围绕垂直轴驱动旋转的圆形抛光垫,以及用于保持晶片并迫使晶片接触抛光垫的机构。抛光垫旋转,并且借由抛光头使晶片与抛光垫接触并压在抛光垫上。然而,抛光垫会随着时间而劣化,并且抛光垫的抛光表面变得不平坦。这种垫磨损会影响抛光后的表面特性,这可能导致晶片不能令人满意或需要额外的处理。

8.cmp工艺还可以显著改变半导体晶片的形状,这是因为半导体晶片的部分以不等的量被去除,并且晶片的厚度于是发生变化。因此,晶片的部分可具有厚于或薄于所需的或最佳的情况的材料区域。这些变化可能会造成浪费和低效。

9.因此,需要一种使用改进的垫磨损工艺并且基本上不改变半导体晶片的形状的抛光半导体晶片的方法。这些方法应该提高用于高质量半导体器件(例如ic芯片、soi晶片和rf-soi晶片)的晶片的质量。

10.该背景技术部分旨在向读者介绍可能与以下描述和/或要求保护的本公开的各个方面有关的技术的各个方面。相信该论述有助于向读者提供背景信息以便于更好地理解本公开的各个方面。相应地,应该理解,这些陈述应当从此意义上来阅读,而不是作为现有技术的承认。

技术实现要素:

11.在一方面,一种处理半导体晶片的方法包括在所述半导体晶片上沉积硅层。所述硅层具有基本均匀的厚度。抛光所述硅层以平滑化所述硅层,以使得所述厚度在抛光后基本均匀。

12.在另一方面,一种处理半导体晶片的方法包括在所述半导体晶片上沉积硅层。所述硅层包括面向所述半导体晶片的内表面和与所述内表面相反的外表面。所述硅层具有界定(define)在所述内表面与所述外表面之间的第一厚度。所述第一厚度在整个所述硅层中基本均匀。将所述半导体晶片定位在抛光装置中。所述抛光装置包括具有垫表面的抛光垫。所述垫表面界定中心区域和边缘区域。基于所述半导体晶片的晶片轮廓修整(dress) 所述垫表面的所述中心区域和所述边缘区域中的至少一者。使所述硅层的所述外表面与所述垫表面接触。将浆料施加到所述硅层的所述外表面上。所述方法进一步包括在所述垫表面与所述硅层的所述外表面接触的同时使所述垫旋转,以使得所述硅层的一部分被去除以提供所述硅层的平滑表面。第二厚度界定在所述内表面与所述平滑表面之间。所述第二厚度在整个所述硅层中基本均匀。

13.存在针对上述各方面所描述的特征的各种细化。进一步的特征也可以并入上述方面中。这些细化和附加特征可以单独存在或以任何组合的形式存在。例如,下面针对任何所示例的实施例论述的各种特征可以单独或以任何组合的形式并入上述方面的任一方面中。

附图说明

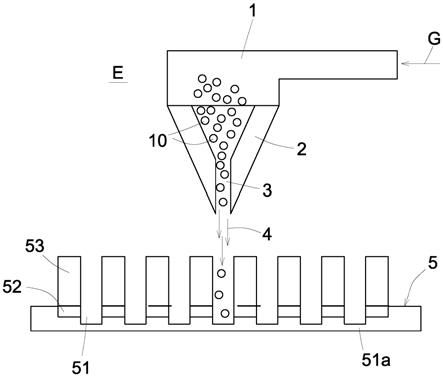

14.图1是晶片抛光系统的一个实施例的侧视图。

15.图2是被定位用于修整抛光垫的边缘的修整系统的一个实施例的侧视图。

16.图3是被定位用于修整抛光垫的中心的图2所示的修整系统的侧视图。

17.图4是示出处理半导体晶片的方法的一个实施例的流程图。

18.图5是示出由于修整抛光垫的边缘而导致的晶片形状的改变的图示。

19.图6是示出由于修整抛光垫的中心而导致的晶片形状的改变的图示。

20.图7a-c是示出根据本公开的抛光前和抛光后的晶片轮廓形状的一系列横截面图。

21.图8是示出抛光半导体晶片的方法的一个实施例的流程图;以及

22.图9是图8所示的方法的图表,其将抛光处理时间与抛光垫的压力和浆料浓度进行比较。

23.各个附图中相同的参考标号指示相同的元件。

具体实施方式

24.现在参考附图,特别地,参考图1,晶片抛光系统的一个实施例的整体大体上由参考标号100表示。晶片抛光系统100包括安装在可枢转基座 104上的抛光垫102以及具有用于将半导体晶片110安装在抛光垫102上的可旋转头108的晶片安装装置106。晶片安装装置106保持晶片110并在晶片110和抛光垫102二者都旋转时使晶片110与抛光垫102接触。抛光垫102通过摩擦且利用可被施加到抛光垫102的表面的化学物来抛光晶片110的表面112。

25.抛光垫102的抛光表面114用于在许多抛光工艺中抛光多个晶片,并且在持续使用期间可变得磨损,这会不利地影响晶片110的被抛光表面。图2和图3所示的晶片抛光系统

100的垫修整系统120被构造用于修整(即,研磨和压缩)抛光垫102的抛光表面114,以促使抛光晶片110具有平滑的被抛光表面和所需的抛光后形状。

26.在该示例性实施例中,修整系统120包括修整部件118。修整部件118 在抛光垫102旋转时接触抛光垫102以修整抛光表面114的部分。修整部件118可以孕镶(impregnate)金刚石。合适的修整部件包括由中国台湾的kinik公司制造。在一个实施例中,修整部件118的修整表面117可以具有在约 30mm与约10mm之间(例如约20mm)的直径。小修整表面提供了对抛光垫102的更精确的修整,以便于抛光垫102产生具有所需的抛光后形状的更平滑和/或更均匀的经抛光晶片。

27.从图1可以看出,抛光表面114具有比晶片110大的直径。因此,仅仅抛光表面114的功能部分抛光晶片110。在示例性实施例中,抛光表面 114的直径(例如,约546.1mm(21.5英寸))大于晶片110的直径(例如,约200mm(7.87英寸))的两倍。因此,修整系统120不需要修整整个抛光表面114,并且可以被配置为仅修整抛光表面114的功能部分。

28.因此,修整系统120被配置为通过定位修整部件118来选择性修整抛光表面114。图2和3示出了这样的修整系统120:其中,修整部件118 被定位用于修整抛光表面114的不同部分。在图2中,修整部件118被定位用于修整抛光垫102的边缘区域122。在图3中,修整部件118被定位用于修整抛光垫102的中心区域124。

29.诸如微控制器的控制器126控制修整系统120以修整抛光垫102,例如,控制器126根据预编程配方(recipe)中给出的指令,通过修整部件 118调整被施加到抛光垫102的各个径向区域的力的量。控制器126还可以控制抛光垫102(例如,抛光垫的可旋转底座)和晶片安装装置113(例如,安装装置的可旋转头)的运动。

30.图4是处理半导体晶片的示例性方法200的流程图。方法200大体上包括:检查202晶片110的表面112以基于该检查确定晶片厚度轮廓;基于晶片轮廓判定是否修整204抛光垫102的边缘区域122和中心区域124 中的一者;以及抛光206晶片110。

31.在一些实施例中,检查202可以至少部分地由操作员执行或者可以完全自动地执行。如下面更详细论述的,晶片轮廓可以是平坦的(图7a),碟形的(图7b),圆顶形(图7c)的或任何其它合适的形状。被检查的晶片可以是未经抛光的晶片,其用于确定将为晶片的预期磨光(finish)形状提供基础的初始形状。或者,被检查的晶片可以是经抛光的晶片,其被检查以确定与预期磨光形状的偏差。该偏差可以指示需要校正性调节的垫磨损和/或垫上的积累(buildup)。

32.在一些实施例中,检查202包括检查晶片110以确定初始晶片轮廓。宽泛地,操作员或控制器126可以对晶片形状轮廓分类并相应地修整抛光垫102。例如,如果初始晶片轮廓被确定为碟形(图7b),则抛光垫102 可以在边缘区域122中被修整,以使较少的边缘区域122被去除。结果,抛光后的晶片轮廓将基本呈碟形,因此与初始晶片轮廓相匹配。或者,如果初始晶片轮廓被确定为圆顶形(图7c),则抛光垫102可以在中心区域 124中被修整,以使较少的中心区域124被去除。结果,抛光后的晶片轮廓将基本呈圆顶形,因此与初始晶片轮廓相匹配。

33.在一些实施例中,将检查经抛光的晶片以确定抛光后的晶片轮廓。将抛光后的晶片轮廓与初始晶片轮廓进行比较以确定轮廓之间的变化。或者,可以将抛光后的晶片轮廓与所存储的目标晶片轮廓进行比较。基于抛光后的晶片轮廓与初始晶片轮廓或目标晶片轮

廓之间的变化,可以修整垫表面 114的中心区域124和边缘区域122中的一者。如果抛光后的晶片轮廓与初始晶片轮廓或目标晶片轮廓之间的变化指示晶片110在中心区域124中磨损太多,则应该在中心区域124中修整抛光垫102。如果这些变化指示晶片110在边缘区域122中磨损太多,则应该在边缘区域122中修整抛光垫102。

34.方法200的一些实施例进一步包括使用诸如ade ultragage 9700的晶片测量装置(未示出),该装置测量取样晶片的厚度,以帮助确定抛光前或抛光后的晶片轮廓。遍及360度外推晶片的厚度,以获得取样晶片的平均径向二维轮廓。用于获得先前抛光的晶片的平均径向轮廓的取样率可以是从每25个抛光的晶片中取样约1个晶片。可以理解,在取样之间,可以抛光更多数量的晶片,或者在取样之间,可以抛光更少的晶片。而且,在抛光垫的寿命期间,取样率可改变。

35.在方法200中,晶片110,而非抛光垫102的抛光表面114,被分析以确定用于抛光垫102的适当修整工艺。一般认为基于取样晶片导出修整工艺比基于抛光垫102的抛光表面114导出修整工艺更容易且更有效。晶片的径向轮廓可以被容易且精确地测量,并且可以分析该径向轮廓以确定抛光垫的哪些区域需要修整,以及需要将特定区域修整到何种程度。可以基于诸如抛光垫上的观测到的磨损和/或晶片形状改变的严重程度的因素,来确定抛光垫的修整频率。可以构想该方法的任何部分或整个过程可被自动化,因此控制器126测量经抛光的晶片,分析取样的经抛光晶片的径向轮廓和/或基于所取样的经抛光晶片的径向轮廓而选择适当的修整配方。

36.在检查之后,在一些实施例中,选择抛光垫的所需区域进行修整,例如抛光垫102的中心区域124或边缘区域122。根据选择,修整部件118 被适当地定位以修整抛光垫102的边缘区域(图2)、中心区域(图3)和 /或其它合适的区域。

37.图5和图6是示出由于修整抛光垫102的边缘区域122或中心区域124 而导致的晶片形状的改变的图示。如图5所示,在操作员或用于自动处理的控制器126确定需要去除较少边缘区域(例如,经检查的晶片指示抛光垫正在去除晶片的太多边缘区域)时,可以修整抛光垫102的边缘区域122。抛光垫的边缘区域122对应于当晶片110在抛光期间振荡时晶片110的边缘所到达之处。因此,边缘区域122的尺寸将取决于待抛光的晶片110的尺寸以及抛光垫102的整体尺寸。在示例性实施例中,边缘区域122从抛光垫102的外边缘径向延伸约2.5cm(1英寸)到约5cm(2英寸)之间。

38.如图6所示,在操作员或用于自动处理的控制器126确定需要去除较少的边缘区域(例如,经检查的晶片指示抛光垫正在去除晶片的太多中心区域)时,可以修整抛光垫102的中心区域124。当晶片110在抛光期间振荡时,抛光垫102的中心区域124接触晶片110的中间部分。因此,中心区域124的尺寸将取决于晶片110的尺寸和抛光垫102的整体尺寸。在示例性实施例中,中心区域124从抛光垫102的外边缘径向向内间隔开约 15cm(6英寸)到约20cm(8英寸)之间。

39.基于晶片轮廓修整抛光表面114的不同区域是制造具有基本均匀的厚度的经抛光晶片的精确方式。因此,所描述的抛光方法提供了“形状匹配抛光”,其中晶片110被抛光,以使得抛光后的晶片轮廓与初始晶片轮廓基本上匹配。在一个实施例中,形状匹配抛光大体上包括抛光沉积在晶片 110上的硅层128以平滑化晶片110,以跨晶片110基本均匀地去除硅层 128,即,在整个晶片110中基本均匀地去除一定厚度的硅层128。由于硅层128以基本

均匀的厚度沉积在晶片110上,因此在形状匹配抛光之后,硅层128仍将具有基本均匀的厚度。

40.因此,晶片110在抛光后将具有与抛光前的形状相同的形状。另外,晶片110在抛光后将具有减小的厚度和增强的表面特性,例如平滑度。而且,通过保持硅层128的均匀厚度,形状匹配抛光减少了半导体晶片处理期间的浪费。例如,在一些实施例中,形状匹配抛光期间去除的材料少于典型的半导体晶片处理期间去除的材料。在示例性实施例中,在形状匹配抛光期间,去除约0.2微米到约2微米之间的材料厚度。

41.图7a-c示例出形状匹配抛光前和形状匹配抛光后的一些半导体晶片形状。图7a示出了平坦形状的晶片300,其跨顶面302基本平坦。图7b 示出了碟形晶片400,其周边402附近的厚度较大,径向朝向其中心404 厚度逐渐减小。因此,碟形晶片400的表面406大致是凹形的。图7c示出了圆顶形晶片500,其周边502附近较薄,在其中心504处厚度逐渐增大。因此,圆顶形晶片500的表面506大致是凸形的。

42.晶片300、400、500各自分别包括硅层304、408、508,硅层304、408、 508基本覆盖晶片300、400、500的整个前表面。在一些实施例中,作为一个例子,硅层304、408、508具有约1微米到约5微米之间的厚度。在其它实施例中,硅层304、408、508可具有任何合适的厚度,并覆盖晶片 300、400、500的任何部分。

43.虽然晶片300、400、500和硅层304、408、508的平均厚度在形状匹配抛光期间改变,但诸如平坦度的其它特性保持基本恒定。因此,晶片300、 400、500具有与其初始形状基本类似的抛光后的形状。

44.在示例性实施例中,晶片300、400、500上的硅层304、408、508是多晶硅层,其主要用作电子电荷陷阱。

45.图8是抛光半导体晶片的示例性方法600的流程图。方法600大体上包括:使晶片110与抛光垫102接触602,将第一浆料施加604到晶片110 上,使与晶片110接触的抛光垫102旋转606,以及以第一压力将抛光垫 102压606在晶片110上。该方法还包括以第二压力将抛光垫102压610 在晶片110上,并且当抛光垫102被以第二压力压在晶片110上时将第二浆料施加612到晶片110上。该方法进一步包括以第三压力将抛光垫102 压614在晶片110上,并且当抛光垫102被以第三压力压在晶片110上时将水和稀释的浆料施加616到晶片110上。

46.图9是示出与抛光垫102的压力和浆料浓度相比的抛光处理时间的方法600的图。如图9所示,在初始阶段,抛光垫102被以约0psi到约5psi 之间的第一压力压在晶片110上。在第二阶段,抛光垫102被以约5psi 到约15psi之间的第二压力压在晶片110上。在第三阶段,抛光垫102被以约0psi到约5psi之间的第三压力压在晶片110上。具体地说,在所示例的实施例中,第一压力为约1psi,第二压力为约7psi,第三压力为约1 psi。在备选实施例中,抛光垫102可以被以任何合适的压力压在晶片110 上。

47.抛光垫102可以持续任何合适量的时间压在晶片110上。在示例性实施例中,抛光垫102持续约5秒到约20秒之间的时间段被以第一压力压在晶片110上。抛光垫102持续约100秒到约300秒之间的时间段被以第二压力压在晶片110上。抛光垫102持续约10秒到约100秒之间的时间段被以第三压力压在晶片110上。

48.在方法600的示例性实施例中,包含磨粒的第一浆料被施加在抛光垫 102与晶片

110之间以帮助抛光晶片110的表面112。在一些实施例中,第一浆料包含直径在约100纳米到约160纳米之间的颗粒。在一些实施例中,第一浆料包含强碱剂,例如但不限于氢氧化钾和氢氧化钠。常规的浆料(例如,伊利诺伊州naperville的nalco公司制造的nalco dvsts029)适合用于方法600。当抛光垫102被以第二压力压在晶片110上时,抛光垫将浆料抵着晶片110的表面112作用,以同时且均匀地从晶片110的表面112 去除材料并帮助改善晶片110的整体平滑度。当晶片110的表面112被抛光时,通过浆料的研磨作用,硅被去除并且在表面112上产生一些轻微的损伤。作为李哥例子,中间抛光操作优选地从晶片110的表面112去除小于约1微米的材料。随后在最终抛光中去除由表面112上的抛光浆料产生的轻微损伤。

49.在方法600中,包含磨粒的第二浆料被施加在抛光垫102与晶片110 之间以帮助进一步抛光晶片110的表面112。在一些实施例中,第二浆料包含直径在约10纳米到约100纳米之间的颗粒。更优选地,颗粒具有约 20纳米到约80纳米之间的直径。最优选地,颗粒具有约40纳米到约60 纳米之间的直径。在一个实施例中,被施加到第二晶片上的第二浆料包括弱碱剂,例如但不限于氢氧化铵、四甲基氢氧化铵和胺。氨稳定的胶体二氧化硅浆料是glanzox 3900,其从日本的fujimi incorporated of aichi pref. 452商业可得。glanzox 3900具有约8%到约10%的二氧化硅含量和约 0.025微米到约0.035微米的粒度。

50.在方法600中,抛光垫被以第三压力压在晶片110上,并且水被施加到晶片110上以提供最终的“触碰(touch)”或“闪动(flash)”抛光操作,以改善亚微米粗糙度并且基本上消除残留在晶片110的表面112上的细微缺陷。最终的抛光还保持晶片的平坦度,同时向晶片110的表面112 赋予平滑的镜面磨光,这对于经抛光的晶片是典型的并且是许多装置制造商所期望的。这种类型的最终抛光通常从晶片110的表面112去除小于约 1微米的材料,优选地去除约0.25微米到约0.5微米之间的材料。在添加水时,水稀释浆料。在一些实施例中,浆料被稀释至大约1份二氧化硅浆料比大约10份去离子水。

51.与现有的方法和系统相比,所描述的方法和系统的实施例可以更有效地制造具有改善的表面特性的半导体晶片。例如,所描述的系统和方法提供了一种改进的抛光系统,这种抛光系统减少了晶片抛光期间的浪费并提高了效率。更具体地说,所描述的实施例涉及抛光晶片,以使得初始晶片轮廓与抛光后的晶片轮廓相匹配。这些实施例减少了抛光期间去除的材料,并在抛光晶片中保持均匀厚度的层。

52.另外,在一些实施例中,抛光垫在其中心区域和边缘区域中被选择性地修整。这样,减少了在抛光垫磨损和获得积累时来自抛光垫上的变化的影响。而且,选择性地修整抛光垫的边缘区域或中心区域便于将半导体晶片抛光成一致的晶片轮廓形状。

53.此外,与常规方法相比,该方法可以减小多晶晶界。例如,当以2x2 微米视场在原子力显微镜下观察时,多晶晶界较不明显。较少的晶界有许多好处,包括更佳的表面粗糙度,下游工艺中较少的再生粗糙度、以及改进的度量。

54.当介绍本发明或其实施例的要素时,冠词“一”、“一个”、“该”和“所述”旨在表示存在一个或多个所述要素。术语“包括”、“包含”和“具有”旨在是包含性的,并且意味着存在除了所列出的要素之外的其它要素。

55.因为在不脱离本发明的范围的情况下可以在上述构造和方法中进行各种改变,所以在上述说明书中包含的并在附图中示出的所有事项应被解释为示例性的,而非限制意义

上的。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。