1.本发明属于半导体制造技术领域,具体的讲涉及一种晶圆放置的方法。

背景技术:

2.现今半导体技术与日俱进,而未来的集成电路趋势是藉由将晶圆研磨薄化以达成后续封装制程能将数个薄化芯片堆叠封装包覆,且晶圆薄化更可让芯片实现低功率与低导通阻抗之优点,不仅有效延长产品寿命,更有效提升使用上的效率。

3.晶背金属化制程(back side metal)是为改善高功率ic散热问题而开发的封装技术。bsm运用电子束蒸镀或金属溅镀制程,在晶圆背面镀一层可做为接合用的金属与基材(散热片/lead frame),以达到较佳的散热及导电效果。

4.目前晶圆减薄工艺与晶圆背面金属化在加工生产过程还未能达到全自动化生产,所以在加工生产过程需要以人工方式进行(上下货,检测晶圆表面,搬运至下个制程站点,分批作业

……

等工作),在晶圆减薄后,晶圆相对会较为脆弱,所以在搬运过程十分容易晶圆在存放时斜插片或是搬运时晶圆与晶舟盒的撞击问题或者晶圆放在晶舟内存放间隔太密集,使得晶圆相互抵触碰撞的问题,严重影响晶圆质量。

技术实现要素:

5.为解决现有技术存在的问题,本发明提供一种晶圆放置的方法。该方法可减少人员疏失以及晶圆加工存放运送时降低刮伤。

6.本发明的技术方案是这样实现的:

7.一种晶圆放置的方法,包含如下步骤:

8.a、提供晶舟盒,该晶舟盒的两个侧壁从上到下均设有若干组间隔平行设置的隔层件,每组隔层件包括两个分别对称设置在晶舟盒两个侧壁的隔板;同一组的两个隔板位于同样的水平高度;

9.b、晶舟盒同一侧壁上任意相邻两个隔板之间的间隔距离为0.3-0.5cm;

10.c、摆放晶圆,采用平摆的方式;

11.d、实时检查,发现晶圆斜插时,及时更正。

12.进一步地,步骤c中采用平摆方式时,晶圆水平放置于同一组的两个隔板的上表面。

13.进一步地,所述隔板为耐酸耐高温材质制作而成。

14.进一步地,隔板面向晶舟盒中部的一侧呈梯形,其宽度逐渐减小。

15.进一步地,隔板面向晶舟盒中部的一侧呈梯形,其宽度逐渐减小;隔板端部设有两个斜面。

16.本方案的工作原理和效果如下:

17.本发明与现有技术不同在于,在晶圆背面加工程序和生产流程中基本上都会将母批25片的晶圆分批,以子批12和13片的方式进行加工,在晶圆背面减薄和晶圆背面金属化

后检验时会在集中成母批出货;现有的晶舟盒间隔距离在1cm晶圆片与片存放间隔较为密集,易产生斜插片问题以及晶圆与晶舟盒撞击的力度大的问题,而本方案晶舟盒存放间隔重新制定,将原为0.5-1cm的存放间隔改成0.3-0.5cm,目前晶圆减薄厚度会在0.1cm以下,若存放间隔在0.5-1cm相对晶圆在存放时可移动空间大,在人员搬运时比较有风险,因晃动让晶圆与晶舟盒产生撞击,将间隔缩小使活动空间变小,以改善晶圆与晶舟盒撞击的力度;避免晶圆受损,更加有效保护晶圆。

18.本方案在检查时,因为隔板厚度较现有晶舟盒更厚,能够十分轻易的发现因操作不慎导致的晶圆斜插,从而能够及时的处理晶圆斜插,能够便于提供后续加工的质量。

附图说明

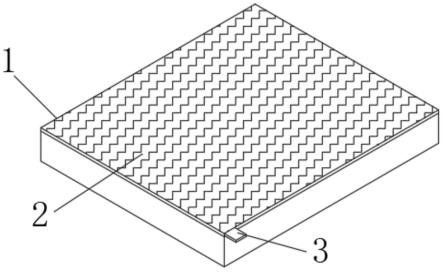

19.图1为本发明实施例1的结构示意图;

20.图2是本发明实施例1中斜插状态图;

21.图3是本发明实施例1中正常情况平放时状态图。

22.附图标记:晶舟盒1、晶圆2、隔板3。

具体实施方式

23.下面将结合本发明实施例中的附图对本发明实施例中的技术方案进行清楚、完整的描述,显然,所描述的实施例仅仅是本发明的一部分实施例,而不是全部的实施例。基于本发明的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

24.需要说明,本发明实施例中所有方向性指示(诸如上、下、左、右、前、后

……

)仅用于解释某一特定姿态(如附图所示)下各部件之间的相对位置关系、运动情况等,如果该特定姿态发生改变时,则该方向性指示也相应地随之改变。

25.另外,在本发明中涉及“第一”、“第二”等的描述仅用于描述目的,而不能理解为指示或暗示其相对重要性或者隐含指明所指示的技术特征的数量。由此,限定有“第一”、“第二”的特征可以明示或者隐含地包括至少一个该特征。另外,各个实施例之间的技术方案可以相互结合,但是必须是以本领域普通技术人员能够实现为基础,当技术方案的结合出现相互矛盾或无法实现时应当认为这种技术方案的结合不存在,也不在本发明要求的保护范围内。

26.实施例1

27.如图1-3所示,一种晶圆放置的方法,

28.a、提供晶舟盒1,该晶舟盒1的两个侧壁从上到下均设有若干组间隔平行设置的隔层件,每组隔层件包括两个分别对称设置在晶舟盒1两个侧壁的隔板3;同一组的两个隔板3位于同样的水平高度;

29.b、晶舟盒1同一侧壁上任意相邻两个隔板3之间的间隔距离为0.3-0.5cm;

30.c、摆放晶圆2,采用平摆方式(如图3)。

31.步骤c中采用平摆方式时,晶圆2水平放置于同一组的两个隔板3的上表面。

32.隔板3为耐酸耐高温材质制作而成;

33.隔板3面向晶舟盒1中部的一侧呈梯形,其宽度逐渐减小;

34.隔板3面向晶舟盒1中部的一侧呈梯形,其宽度逐渐减小;隔板3端部设有两个斜面。

35.使用时,本方案晶舟盒1存放间隔重新制定,将原为0.5-1cm的存放间隔改成0.3-0.5cm,目前晶圆2减薄厚度会在0.1cm以下,若存放间隔在0.5-1cm相对晶圆2在存放时可移动空间大,在人员搬运时比较有风险,因晃动让晶圆2与晶舟盒1产生撞击,将间隔缩小使活动空间变小,以改善晶圆2与晶舟盒1撞击的力度;避免晶圆2受损,更加有效保护晶圆2。

36.本方案在检查时,因为隔板3厚度较现有晶舟盒1更厚,能够十分轻易的发现因操作不慎导致的晶圆2斜插(如图2),从而能够及时的处理晶圆2斜插,能够便于提供后续加工的质量。

37.最后说明的是,以上实施例仅用以说明本发明的技术方案而非限制,尽管参照较佳实施例对本发明进行了详细说明,本领域的普通技术人员应当理解,可以对本发明的技术方案进行修改或者等同替换,而不脱离本发明技术方案的宗旨和范围,其均应涵盖在本发明的权利要求范围当中。

技术特征:

1.一种晶圆放置的方法,其特征在于,包含如下步骤:a、提供晶舟盒,该晶舟盒的两个侧壁从上到下均设有若干组间隔平行设置的隔层件,每组隔层件包括两个分别对称设置在晶舟盒两个侧壁的隔板;同一组的两个隔板位于同样的水平高度;b、晶舟盒同一侧壁上任意相邻两个隔板之间的间隔距离为0.3-0.5cm;c、摆放晶圆,采用平摆方式;d、实时检查,发现晶圆斜插时,及时更正。2.根据权利要求1所述的一种晶圆放置的方法,其特征在于,步骤c中采用平摆方式,晶圆水平放置于同一组的两个隔板的上表面。3.根据权利要求2所述的一种晶圆放置的方法,其特征在于,所述隔板为耐酸耐高温材质制作而成。4.根据权利要求3所述的一种晶圆放置的方法,其特征在于,所述隔板面向晶舟盒中部的一侧呈梯形,其宽度逐渐减小。5.根据权利要求4所述的一种晶圆放置的方法,其特征在于,隔板面向晶舟盒中部的一侧呈梯形,其宽度逐渐减小;隔板端部设有两个斜面。

技术总结

本发明属于半导体制造技术领域,具体涉及一种晶圆放置的方法,包括提供晶舟盒,该晶舟盒的两个侧壁从上到下均设有若干组间隔平行设置的隔层件,每组隔层件包括两个分别对称设置在晶舟盒两个侧壁的隔板;同一组的两个隔板位于同样的水平高度;本发明可减少人员疏失以及晶圆加工存放运送时降低刮伤。及晶圆加工存放运送时降低刮伤。

技术研发人员:叶顺闵 林伯璋 蔡孟霖 萧维彬

受保护的技术使用者:滁州钰顺企业管理咨询合伙企业(有限合伙)

技术研发日:2021.12.28

技术公布日:2022/7/26

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。