1.本技术涉及大数据生产应用的领域,尤其是涉及一种车间生产协同方法及系统。

背景技术:

2.流水线,又称装配线或生产线,工业上的一种生产方式,指每一个生产单位只专注处理某一个片段的工作,以提高工作效率及产量。流水线可扩展性高,可按需求设计输送量,输送速度,装配工位,辅助部件(包括快速接头、风扇、电灯、插座、工艺看板、置物台、24v电源、风批等,因此广受企业欢迎。流水线是人和机器的有效组合,最充分体现设备的灵活性,它将输送系统、随行夹具和在线专机、检测设备有机的组合,以满足多品种产品的输送要求。输送线的传输方式有同步传输的(强制式),也可以是非同步传输(柔性式),根据配置的选择,可以实现装配和输送的要求。输送线在企业的批量生产中不可或缺。而且目前部分企业的生产车间中的生产线大部分由运输设备(传送带、工件传输设备、原料传输设备)和若干生产加工设备(上料设备、收料设备、加工设备、生产设备)组成。

3.传统的车间运行模式大多采用以mes为核心的集中式管控,即通过mes实现对车间生产过程中时间、成本、质量、资源和能耗等要素的集中统一管控,当生产现场出现异常时,首先将其反馈至mes,mes接到异常报警后,根据现场实际情况生成解决方案,再反馈至生产现场。这种异常处理方式导致生产现场问题处理滞后,系统稳定性不高,当mes出现问题或者某个节点的信息传递出现问题时,整个流程都将停滞,影响生产效率,即使数据是实时的,异常也得不到即时处理。

4.针对上述中的相关技术,发明人现有车间生产管理方式在出现问题时信息传输滞后且往往需要将整个生产线停止,影响生产效率。

技术实现要素:

5.为了改善现有车间生产管理方式在出现问题时信息传输滞后且往往需要将整个生产线停止影响生产效率的问题,本技术提供一种车间生产协同方法及系统。

6.第一方面,本技术提供一种车间生产协同方法,采用如下的技术方案:一种车间生产协同方法,包括以下步骤:建立生产协同平台,导入订单信息形成订单数据库,导入设备维护信息形成设备维护数据库;实时获取各个生产线上生产设备的运行信息,所述运行信息包括设备运行状态信息、设备运行时间信息和设备运行环境信息;实时对运行信息进行监测分析,对运行信息异常的生产设备进行更换并生成报警信息发送至管理人员处;实时对各个生产线上生产设备的运行信息中的设备运行时间信息进行监测,对运行时长达到维护条件的生产设备进行更换并生成维护信息发送至管理人员处。

7.通过采用上述技术方案,通过建立生产协同平台实时对各个生产线上的生产设备

进行监测分析,能够及时发现生产设备的异常状态,并对发生异常状态的生产设备进行实时替换,避免出现由于生产线上某个生产设备异常导致整个生产线生产停滞的现象,实现快速高效发现异常生产设备和替换异常生产设备,达到有效提高生产效率的效果。另外通过采集设备导入设备维护信息形成设备维护数据库,实现定时对生产设备进行自动替换和维护,有效降低处于工作状态的生产设备发生异常的概率,达到提高设备使用寿命和提高生产效率的效果。

8.优选的,所述设备维护信息包括设备参数信息、设备维护参数信息和设备维护记录信息,所述设备维护参数信息包括设备维护周期、设备单次运行时长阈值和设备标准运行环境信息。

9.通过采用上述技术方案,通过采集设备导入设备维护信息形成设备维护数据库,实现定时对生产设备进行自动替换和维护,有效降低处于工作状态的生产设备发生异常的概率,达到提高设备使用寿命和提高生产效率的效果。

10.优选的,所述实时获取各个生产线上生产设备的运行信息具体包括以下步骤:实时获取各个生产线上生产设备的运行状态生成运行状态信息,所述运行状态包括空闲状态、工作状态、维护状态和异常状态;实时获取各个生产线上处于工作状态的生产设备的设备运行时间生成设备运行时间信息,所述设备运行时间信息包括单次运行时长和设备周期运行时长,所述设备周期运行时长为设备距上次维护时长;实时获取各个生产线上生产设备的运行环境参数生成设备运行环境信息;将采集到的设备运行时间信息、设备运行时间信息和设备运行环境信息打包生成运行信息。

11.通过采用上述技术方案,实时采集各个生产线上生产设备的设备运行时间信息、设备运行时间信息和设备运行环境信息打包生成运行信息,便于生产协同平台实时对各个生产线上的生产设备进行监测分析,定时对生产设备进行更换维护,及时对出现异常状态的生产设备进行替换,确保生产线持续运行,达到有效提高设备使用寿命和提高生产效率的效果。

12.优选的,所述实时获取各个生产线上生产设备的运行环境参数生成设备运行环境信息具体包括以下步骤:实时采集车间内车间环境参数生成车间环境信息;根据设备参数信息确定生产设备内的温度采集点和湿度采集点,对温度采集点进行编号形成该生产设备的温度采集点集合p1={1、2、3...i},其中i为该生产设备的第i个温度采集点,对湿度采集点进行编号形成该生产设备的湿度采集点集合q1={1、2、3...j},其中j为该生产设备的第j个湿度采集点;在生产设备内的温度采集点和湿度采集点分别采集生产设备工作状态下的温度,生成该设备的温度参数集合p2={},其中为该生产设备第i个温度采集点实时采集到温度参数;在生产设备内的湿度采集点和湿度采集点分别采集生产设备工作状态下的湿度,生成该设备的湿度参数集合q2={},其中为该生产设备第i个湿度采集点实时采集到湿度参数;

将采集到的车间环境信息、各个生产设备的温度参数集合和湿度参数集合打包生成运行环境信息。

13.通过采用上述技术方案,实时采集车间的车间环境参数生成车间环境信息,便于根据生产需求对车间内的环境参数进行调控,确保生产顺利高效进行,同时相较于以往的整体监测,根据设备参数信息确定确定生产设备内的温度采集点和湿度采集点,实行分点采集监测,使得设备运行状态和运行环境监测更加精准,进一步提高异常发现的效率和精度,实现防范于未然。

14.优选的,所述实时对运行信息进行监测分析,对运行信息异常的生产设备进行更换并生成报警信息发送至管理人员处具体包括以下步骤:实时对各个生产线上的生产设备的运行状态进行监测,当检测到生产设备因各种故障由工作状态转变为异常状态时,对异常状态的生产设备进行更换,并生成报警信息发送至管理人员处;根据设备标准运行环境信息实时对各个生产线所处的车间环境参数进行监测分析,若车间环境信息出现异常则通过预设置的环境调控设备调节车间环境参数并生成报警信息发送至管理人员处;根据设备标准运行环境信息实时对各个生产线上的生产设备内部的温度参数信息和湿度参数信息进行监测,并在某个生产设备内部温度温度参数信息或湿度参数信息出现异常时判定设备运行异常,对异常状态的生产设备进行更换,并生成报警信息发送至管理人员处。

15.通过采用上述技术方案,实时对生产设备的运行状态、外部运行环境和内部温度湿度参数进行监测,实时调节车间环境参数,及时对运行状态异常进行跟换,并对内部温湿度异常的生产设备进行更换,避免进一步运行带来的设备损伤,达到防范于未然的效果,达到有效提高设备使用寿命和提高生产效率的效果。

16.优选的,所述实时对各个生产线上生产设备的运行信息中的设备运行时间信息进行监测,对运行时长达到维护条件的生产设备进行更换并生成维护信息发送至管理人员处具体包括以下步骤:实时对各个生产线上生产设备的设备周期运行时长进行监测,并在设备周期运行时长达到设备维护周期时,对该满足维护条件的生产设备进行更换,并生成维护信息发送至管理人员处;实时对各个生产线上生产设备的单次运行时长进行检测,并在生产设备的单次运行时长大于设备维护参数信息中设置的设备单次运行时长阈值时,对生产设备进行更换,并生成维护信息发送至管理人员处。

17.通过采用上述技术方案,通过对生产设备的设备周期运行时长和单次运行时长进行检测,实现定时对生产设备进行自动替换和维护,有效降低处于工作状态的生产设备发生异常的概率,达到提高设备使用寿命和提高生产效率的效果。

18.优选的,所述对该满足维护条件或异常状态的生产设备进行更换具体包括以下步骤:生产协同平台监测到满足维护条件或异常状态的生产设备时,检索获取同类型且处于空闲状态的生产设备并确定替补更换设备;

根据该满足维护条件或异常状态的生产设备的位置信息和替补更换设备的位置信息生成更换计划;生产协同平台派遣agv小车根据更换计划将替补更换设备搬运至该满足维护条件或异常状态的生产设备处,将替补更换设备与该满足维护条件或异常状态的生产设备进行拆卸更换,并将更换下的满足维护条件或异常状态的生产设备送至预设置维修保养点。

19.通过采用上述技术方案,通过采用agv小车实现生产设备的自动搬运和智能替换,使得生产协同平台在监测到满足维护条件或异常状态的生产设备时,能够智能高效的对生产设备进行更换,确保各个生产线持续稳定运行,避免由于单一生产设备故障导致整条生产线长时间停滞的现象,达到提高生产设备使用寿命和提高生产效率的效果。

20.优选的,所述生产协同平台派遣agv小车根据更换计划将替补更换设备搬运至该满足维护条件或异常状态的生产设备处,将替补更换设备与该满足维护条件或异常状态的生产设备进行拆卸更换,并将更换下的满足维护条件或异常状态的生产设备送至预设置维修保养点具体包括:生产协同平台根据更换计划派遣agv小车前往替补更换设备处将替补更换设备搬运至该满足维护条件或异常状态的生产设备处,同时控制另一agv小车前往该满足维护条件或异常状态的生产设备处;计算agv小车搬运替补更换设备到达该满足维护条件或异常状态的生产设备处剩余路程a,并在剩余路程a小于预设路程阈值时控制该需要更换生产设备所在生产线停止,并控制生产线该生产设备安装点内预设置的用于锁定生产设备的自动固定装置解除对该生产设备的固定,解除固定后控制另一agv小车将该需要更换的生产设备从生产线搬离搬运至预设置维修保养点;agv小车将替补更换设备送至安装点启动预设置的自动固定装置对替补更换设备进行固定,启动生产线进行生产。

21.通过采用上述技术方案,生产协同平台通过派遣调度agv小车实现生产设备的搬运,并通过在生产线上预制自动固定装置对更换后的生产设备进行固定,确保生产设备与生产线顺利平缓组合,有效缩短生产线因更换生产设备的停止时长,达到提高生产设备使用寿命和提高生产效率的效果。

22.第二方面,本技术提供一种车间生产协同系统,采用如下的技术方案:一种车间生产协同系统,包括:服务器模块,用于建立生产协同平台,导入订单信息形成订单数据库,导入设备维护信息形成设备维护数据库;运行信息获取模块,用于实时获取各个生产线上生产设备的运行信息,所述运行信息包括设备运行状态信息、设备运行时间信息和设备运行环境信息;设备监测模块,用于实时对运行信息进行监测分析,对运行信息异常的生产设备进行更换并生成报警信息发送至管理人员处;设备维护模块,用于实时对各个生产线上生产设备的运行信息中的设备运行时间信息进行监测,对运行时长达到维护条件的生产设备进行更换并生成维护信息发送至管理人员处;agv小车,用于对生产设备进行搬运更换;所述服务器模块、运行信息获取模块、设备监测模块、设备维护模块和agv小车相互通信连接。

23.通过采用上述技术方案,通过建立生产协同平台实时对各个生产线上的生产设备

进行监测分析,能够及时发现生产设备的异常状态,并对发生异常状态的生产设备进行实时替换,避免出现由于生产线上某个生产设备异常导致整个生产线生产停滞的现象,实现快速高效发现异常生产设备和替换异常生产设备,达到有效提高生产效率的效果。另外通过采集设备导入设备维护信息形成设备维护数据库,实现定时对生产设备进行自动替换和维护,有效降低处于工作状态的生产设备发生异常的概率,达到提高设备使用寿命和提高生产效率的效果。

24.第三方面,本技术提供一种计算机可读存储介质,采用如下的技术方案:一种计算机可读存储介质,其特征在于,存储有能够被处理器加载并执行如上述方法任一种方法的计算机程序。

25.通过采用上述技术方案,通过建立生产协同平台实时对各个生产线上的生产设备进行监测分析,能够及时发现生产设备的异常状态,并对发生异常状态的生产设备进行实时替换,避免出现由于生产线上某个生产设备异常导致整个生产线生产停滞的现象,实现快速高效发现异常生产设备和替换异常生产设备,达到有效提高生产效率的效果。另外通过采集设备导入设备维护信息形成设备维护数据库,实现定时对生产设备进行自动替换和维护,有效降低处于工作状态的生产设备发生异常的概率,达到提高设备使用寿命和提高生产效率的效果。

26.综上所述,本技术包括以下至少一种有益技术效果:1.通过建立生产协同平台实时对各个生产线上的生产设备进行监测分析,能够及时发现生产设备的异常状态,并对发生异常状态的生产设备进行实时替换,避免出现由于生产线上某个生产设备异常导致整个生产线生产停滞的现象,实现快速高效发现异常生产设备和替换异常生产设备,达到有效提高生产效率的效果;2.通过采集设备导入设备维护信息形成设备维护数据库,实现定时对生产设备进行自动替换和维护,有效降低处于工作状态的生产设备发生异常的概率,达到提高设备使用寿命和提高生产效率的效果;3.实时采集车间的车间环境参数生成车间环境信息,便于根据生产需求对车间内的环境参数进行调控,确保生产顺利高效进行,同时相较于以往的整体监测,根据设备参数信息确定确定生产设备内的温度采集点和湿度采集点,实行分点采集监测,使得设备运行状态和运行环境监测更加精准,进一步提高异常发现的效率和精度,实现防范于未然;4.生产协同平台通过派遣调度agv小车实现生产设备的搬运,并通过在生产线上预制自动固定装置对更换后的生产设备进行固定,确保生产设备与生产线顺利平缓组合,有效缩短生产线因更换生产设备的停止时长,达到提高生产设备使用寿命和提高生产效率的效果。

附图说明

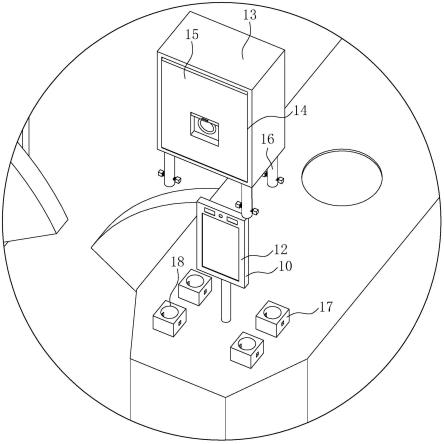

27.图1是本技术实施例中车间生产协同方法的方法框图;图2是本技术实施例中获取生产设备运行信息方法的方法框图;图3是本技术实施例中获取运行环境信息的方法框图;图4是本技术实施例中对运行信息进行监测分析的方法框图;图5是本技术实施例中对生产设备进行维护的方法框图;

图6是本技术实施例中对生产设备进行更换的方法框图;图7是本技术实施例中车间生产协同系统的系统框图。

28.附图标记说明:1、服务器模块;2、运行信息获取模块;3、设备监测模块;4、设备维护模块;5、agv小车。

具体实施方式

29.以下结合附图1-7对本技术作进一步详细说明。

30.本技术实施例公开一种车间生产协同方法。参照图1,一种车间生产协同方法,包括以下步骤:s1、建立生产协同平台形成设备维护数据库:建立生产协同平台,导入订单信息形成订单数据库,导入设备维护信息形成设备维护数据库;所述设备维护信息包括设备参数信息、设备维护参数信息和设备维护记录信息,所述设备维护参数信息包括设备维护周期、设备单次运行时长阈值和设备标准运行环境信息;s2、实时获取各个生产线上生产设备的运行信息:实时获取各个生产线上生产设备的运行信息,所述运行信息包括设备运行状态信息、设备运行时间信息和设备运行环境信息;s3、实时对运行信息进行监测分析:实时对运行信息进行监测分析,对运行信息异常的生产设备进行更换并生成报警信息发送至管理人员处;s4、实时对运行时间信息进行监测:实时对各个生产线上生产设备的运行信息中的设备运行时间信息进行监测,对运行时长达到维护条件的生产设备进行更换并生成维护信息发送至管理人员处。通过建立生产协同平台实时对各个生产线上的生产设备进行监测分析,能够及时发现生产设备的异常状态,并对发生异常状态的生产设备进行实时替换,避免出现由于生产线上某个生产设备异常导致整个生产线生产停滞的现象,实现快速高效发现异常生产设备和替换异常生产设备,达到有效提高生产效率的效果。另外通过采集设备导入设备维护信息形成设备维护数据库,实现定时对生产设备进行自动替换和维护,有效降低处于工作状态的生产设备发生异常的概率,达到提高设备使用寿命和提高生产效率的效果。

31.参照图2,上述步骤s2中所述实时获取各个生产线上生产设备的运行信息具体包括以下步骤:a1、实时获取生产设备的运行状态生成运行状态信息:实时获取各个生产线上生产设备的运行状态生成运行状态信息,所述运行状态包括空闲状态、工作状态、维护状态和异常状态;a2、实时获取生成设备运行时间信息:实时获取各个生产线上处于工作状态的生产设备的设备运行时间生成设备运行时间信息,所述设备运行时间信息包括单次运行时长和设备周期运行时长,所述设备周期运行时长为设备距上次维护时长;a3、实时获取设备运行环境信息:实时获取各个生产线上生产设备的运行环境参数生成设备运行环境信息;a4、打包生成运行信息:将采集到的设备运行时间信息、设备运行时间信息和设备

运行环境信息打包生成运行信息。实时采集各个生产线上生产设备的设备运行时间信息、设备运行时间信息和设备运行环境信息打包生成运行信息,便于生产协同平台实时对各个生产线上的生产设备进行监测分析,定时对生产设备进行更换维护,及时对出现异常状态的生产设备进行替换,确保生产线持续运行,达到有效提高设备使用寿命和提高生产效率的效果。

32.参照图3,上述步骤a3中所述实时获取各个生产线上生产设备的运行环境参数生成设备运行环境信息具体包括以下步骤:b1、实时生成车间环境信息:实时采集车间内车间环境参数生成车间环境信息;b2、采集生成各个生产设备的温度采集点集合和湿度采集点集合:根据设备参数信息确定生产设备内的温度采集点和湿度采集点,对温度采集点进行编号形成该生产设备的温度采集点集合p1={1、2、3...i},其中i为该生产设备的第i个温度采集点,对湿度采集点进行编号形成该生产设备的湿度采集点集合q1={1、2、3...j},其中j为该生产设备的第j个湿度采集点;b3、采集生成各个生产设备的温度参数集合:在生产设备内的温度采集点和湿度采集点分别采集生产设备工作状态下的温度,生成该设备的温度参数集合p2={},其中为该生产设备第i个温度采集点实时采集到温度参数;b4、采集生成各个生产设备的湿度参数集合:在生产设备内的湿度采集点和湿度采集点分别采集生产设备工作状态下的湿度,生成该设备的湿度参数集合q2={},其中为该生产设备第i个湿度采集点实时采集到湿度参数;b5、打包生成运行环境信息:将采集到的车间环境信息、各个生产设备的温度参数集合和湿度参数集合打包生成运行环境信息。实时采集车间的车间环境参数生成车间环境信息,便于根据生产需求对车间内的环境参数进行调控,确保生产顺利高效进行,同时相较于以往的整体监测,根据设备参数信息确定确定生产设备内的温度采集点和湿度采集点,实行分点采集监测,使得设备运行状态和运行环境监测更加精准,进一步提高异常发现的效率和精度,实现防范于未然。

33.参照图4,上述步骤s3中所述实时对运行信息进行监测分析,对运行信息异常的生产设备进行更换并生成报警信息发送至管理人员处具体包括以下步骤:c1、对异常状态的生产设备进行更换:实时对各个生产线上的生产设备的运行状态进行监测,当检测到生产设备因各种故障由工作状态转变为异常状态时,对异常状态的生产设备进行更换,并生成报警信息发送至管理人员处;c2、对车间环境参数进行监测分析:根据设备标准运行环境信息实时对各个生产线所处的车间环境参数进行监测分析,若车间环境信息出现异常则通过预设置的环境调控设备调节车间环境参数并生成报警信息发送至管理人员处;c3、对生产设备的温度参数集合和湿度参数集合进行监测:根据设备标准运行环境信息实时对各个生产线上的生产设备内部的温度参数信息和湿度参数信息进行监测,并在某个生产设备内部温度温度参数信息或湿度参数信息出现异常时判定设备运行异常,对异常状态的生产设备进行更换,并生成报警信息发送至管理人员处。实时对生产设备的运行状态、外部运行环境和内部温度湿度参数进行监测,实时调节车间环境参数,及时对运行状态异常进行跟换,并对内部温湿度异常的生产设备进行更换,避免进一步运行带来的设

备损伤,达到防范于未然的效果,达到有效提高设备使用寿命和提高生产效率的效果。同时相较于以往的整体监测,根据设备参数信息确定确定生产设备内的温度采集点和湿度采集点,实行分点采集监测,使得设备运行状态和运行环境监测更加精准,进一步提高异常发现的效率和精度,实现防范于未然。

34.参照图5,上述步骤s4中所述实时对各个生产线上生产设备的运行信息中的设备运行时间信息进行监测,对运行时长达到维护条件的生产设备进行更换并生成维护信息发送至管理人员处具体包括以下步骤:d1、实时对设备周期运行时长进行监测:实时对各个生产线上生产设备的设备周期运行时长进行监测,并在设备周期运行时长达到设备维护周期时,对该满足维护条件的生产设备进行更换,并生成维护信息发送至管理人员处;d2、实时对单次运行时长进行检测:实时对各个生产线上生产设备的单次运行时长进行检测,并在生产设备的单次运行时长大于设备维护参数信息中设置的设备单次运行时长阈值时,对生产设备进行更换,并生成维护信息发送至管理人员处。通过对生产设备的设备周期运行时长和单次运行时长进行检测,实现定时对生产设备进行自动替换和维护,有效降低处于工作状态的生产设备发生异常的概率,达到提高设备使用寿命和提高生产效率的效果。

35.参照图6,上述步骤s3和s4中所述对该满足维护条件或异常状态的生产设备进行更换具体包括以下步骤:e1、确定替补更换设备:生产协同平台监测到满足维护条件或异常状态的生产设备时,检索获取同类型且处于空闲状态的生产设备并确定替补更换设备;e2、生成更换计划:根据该满足维护条件或异常状态的生产设备的位置信息和替补更换设备的位置信息生成更换计划;e3、更换生产设备:生产协同平台派遣agv小车根据更换计划将替补更换设备搬运至该满足维护条件或异常状态的生产设备处,将替补更换设备与该满足维护条件或异常状态的生产设备进行拆卸更换,并将更换下的满足维护条件或异常状态的生产设备送至预设置维修保养点。通过采用agv小车实现生产设备的自动搬运和智能替换,使得生产协同平台在监测到满足维护条件或异常状态的生产设备时,能够智能高效的对生产设备进行更换,确保各个生产线持续稳定运行,避免由于单一生产设备故障导致整条生产线长时间停滞的现象,达到提高生产设备使用寿命和提高生产效率的效果。

36.上述所述生产协同平台派遣agv小车根据更换计划将替补更换设备搬运至该满足维护条件或异常状态的生产设备处,将替补更换设备与该满足维护条件或异常状态的生产设备进行拆卸更换,并将更换下的满足维护条件或异常状态的生产设备送至预设置维修保养点具体包括:生产协同平台根据更换计划派遣agv小车前往替补更换设备处将替补更换设备搬运至该满足维护条件或异常状态的生产设备处,同时控制另一agv小车前往该满足维护条件或异常状态的生产设备处。计算agv小车搬运替补更换设备到达该满足维护条件或异常状态的生产设备处剩余路程a,并在剩余路程a小于预设路程阈值时控制该需要更换生产设备所在生产线停止。并控制生产线该生产设备安装点内预设置的用于锁定生产设备的自动固定装置解除对该生产设备的固定,解除固定后控制另一agv小车将该需要更换的生产设备从生产线搬离搬运至预设置维修保养点。控制agv小车将替补更换设备送至安装

点启动预设置的自动固定装置对替补更换设备进行固定,启动生产线进行生产。生产协同平台通过派遣调度agv小车实现生产设备的搬运,并通过在生产线上预制自动固定装置对更换后的生产设备进行固定,确保生产设备与生产线顺利平缓组合,有效缩短生产线因更换生产设备的停止时长,达到提高生产设备使用寿命和提高生产效率的效果。本实施例中自动固定装置采用电动夹持固定设备,在agv小车通过自身定位系统将生产设备精确放置于预制的安装位置后,控制电动夹持固定设备进行夹持固定。

37.本技术实施例还公开一种车间生产协同系统。参照图7,一种车间生产协同系统,包括:服务器模块1,用于建立生产协同平台,导入订单信息形成订单数据库,导入设备维护信息形成设备维护数据库;运行信息获取模块2,用于实时获取各个生产线上生产设备的运行信息,所述运行信息包括设备运行状态信息、设备运行时间信息和设备运行环境信息;设备监测模块3,用于实时对运行信息进行监测分析,对运行信息异常的生产设备进行更换并生成报警信息发送至管理人员处;设备维护模块4,用于实时对各个生产线上生产设备的运行信息中的设备运行时间信息进行监测,对运行时长达到维护条件的生产设备进行更换并生成维护信息发送至管理人员处;agv小车5,用于对生产设备进行搬运更换;所述服务器模块1、运行信息获取模块2、设备监测模块3、设备维护模块4和agv小车5相互通信连接。通过建立生产协同平台实时对各个生产线上的生产设备进行监测分析,能够及时发现生产设备的异常状态,并对发生异常状态的生产设备进行实时替换,避免出现由于生产线上某个生产设备异常导致整个生产线生产停滞的现象,实现快速高效发现异常生产设备和替换异常生产设备,达到有效提高生产效率的效果。另外通过采集设备导入设备维护信息形成设备维护数据库,实现定时对生产设备进行自动替换和维护,有效降低处于工作状态的生产设备发生异常的概率,达到提高设备使用寿命和提高生产效率的效果。

38.本技术实施例还公开一种计算机可读存储介质,其存储有能够被处理器加载并执行如上述方法中的计算机程序,计算机可读存储介质例如包括:u盘、移动硬盘、只读存储器(read-only memory,rom)、随机存取存储器(random access memory,ram)、磁碟或者光盘等各种可以存储程序代码的介质。

39.以上实施例仅用以说明本发明的技术方案,而非对发明的保护范围进行限制。显然,所描述的实施例仅仅是本发明部分实施例,而不是全部实施例。基于这些实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本发明所要保护的范围。尽管参照上述实施例对本发明进行了详细的说明,本领域普通技术人员依然可以在不冲突的情况下,不作出创造性劳动对本发明各实施例中的特征根据情况相互组合、增删或作其他调整,从而得到不同的、本质未脱离本发明的构思的其他技术方案,这些技术方案也同样属于本发明所要保护的范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。