1.本实用新型涉及汽车零部件生产制造工艺,具体涉及一种膜片热处理生产流水线。

背景技术:

2.汽车膜片弹簧离合器,别称:中央弹簧离合器。膜片弹簧生产制造工艺非常复杂,膜片热处理是最关键的工艺,它将直接影响离合器的综合曲线性能,以及整车传动系统。

3.目前,膜片生产工序至少包括:加热——压淬——清洗——中温回火——热强压——高频淬火——低温回火——抛丸——负荷曲线性能检测——浸油——风干——翻转下料,国内离合器生产厂家,以及专业膜片弹簧生产厂家,包括国内一些外资企业,膜片热处理工艺都是各工序单元式生产,所需人员多,劳动强度大,生产效率低,耗能高;生产节拍时间长;工作环境恶劣,如果将膜片热处理组成流自动生产连线非常复杂,因为涉及的设备由各不同的厂家生产组成,各设备操作方式不同;生产节拍不同;产能也不同,各设备进料出料方式也不一样。

技术实现要素:

4.基于上述表述,本实用新型提供了一种膜片热处理生产流水线,以解决现有技术中膜片生产个工序单元式生产生产效率低且组成生产流水线复杂的技术问题。

5.本实用新型解决上述技术问题的技术方案如下:

6.一种膜片热处理生产流水线,其特征在于,包括车膜片线、低温回火线、抛丸线、积放式储料输送线、下料处理线;

7.所述车膜片线包括自动上料机和并列设置的两个车膜片单线;两个所述车膜片单线的前端通过所述自动上料机上料,后端均用于与所述低温回火线连接;

8.所述低温回火线包括网带低温回火炉和双工位回火炉自动下料机,所述网带低温回火炉通过所述双工位回火炉自动下料机下料;

9.所述抛丸线包括双工位抛丸自动送料机、膜片自动翻面输送机构、抛丸自动下料机和两个抛丸机,所述双工位抛丸自动送料机用于将从网带低温回火炉下料的膜片上料至两个抛丸机,两个抛丸机之间通过所述膜片自动翻面输送机构连接,所述抛丸自动下料机与其中一个抛丸机的出料端连接;

10.所述积放式储料输送线包括叠料装置、积放式储料输送机构和膜片检测分选机,所述叠料装置设置于所述积放式储料输送机构的进料端,用于将所述抛丸线出料的膜片叠片,所述膜片检测分选机设置于所述积放式储料输送机构的出料端;

11.所述下料处理线用于将积放式储料输送线出料的膜片进行下料处理。

12.与现有技术相比,本技术的技术方案具有以下有益技术效果:

13.本技术提供的膜片热处理生产流水线,可以根据膜片的工艺流程,控制各品种工艺时间和产能节拍,通过两个所述车膜片单线互补实现低温回火线的最大产能,有效降低

半成品库存,降低劳动成本;节约人力资源;整条生产流水线自动化程度高、大大提升了膜片热处理工艺的生产效率,降低了手工操作过程中所需的人工成本,同时设计巧妙、性能稳定可靠、操作便捷,具有良好的应用前景。

14.在上述技术方案的基础上,本实用新型还可以做如下改进。

15.进一步的,所述车膜片单线包括棍棒加热炉、压淬机、清洗机、棍棒式中温回火炉、双工位强压机、双工位限放机、高频机、沉水式自动淬火机和皮带输送机,所述自动上料机用于向棍棒加热炉送料,所述棍棒加热炉、所述压淬机、所述棍棒式中温回火炉、所述双工位强压机依次棍棒链接,所述双工位强压机与所述双工位限放机之间通过机械臂放料,所述高频机和所述沉水式自动淬火机组成沉水式膜片高频淬火装置,所述沉水式自动淬火机与所述网带低温回火炉通过皮带输送机链接。

16.进一步的,所述低温回火线和其中一个车膜片单线之间可选择的设置有产品缓存区。

17.进一步的,所述抛丸机为履带通过式抛丸机。

18.进一步的,所述积放式储料自动输送线还包括输送线自动限放机构,所述输送线自动限放机构设置于所述积放式储料输送机构的出料端,并与所述膜片检测分选机链接。

19.进一步的,所述下料处理线包括浸油机、风干机和翻转下料机,所述浸油机与所述膜片检测分选机的出料端连接,用于对合格产品浸油,所述风干机位于所述浸油机的后端,所述翻转下料机用于对所述风干机风干的膜片翻转下料。

附图说明

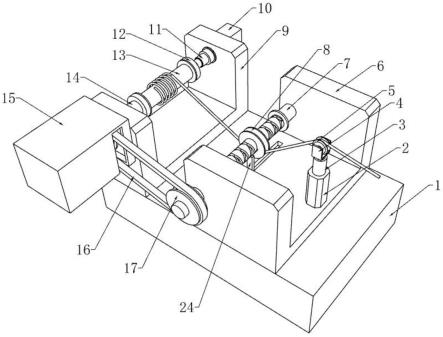

20.图1为本实用新型实施例提供的一种膜片热处理生产流水线的整体结构示意图;

21.图2为图1中重型车膜片线的结构示意图;

22.图3为图1中轻型车膜片线的结构示意图;

23.图4为图1中低温回火线、抛丸线、积放式储料输送线和下料处理线的结构示意图。

具体实施方式

24.为了便于理解本技术,下面将参照相关附图对本技术进行更全面的描述。附图中给出了本技术的实施例。但是,本技术可以以许多不同的形式来实现,并不限于本文所描述的实施例。相反地,提供这些实施例的目的是使本技术的公开内容更加透彻全面。

25.除非另有定义,本文所使用的所有的技术和科学术语与属于本技术的技术领域的技术人员通常理解的含义相同。本文中在本技术的说明书中所使用的术语只是为了描述具体的实施例的目的,不是旨在于限制本技术。

26.可以理解,空间关系术语例如“在

……

下”、“在

……

下面”、“下面的”、“在

……

之下”、“在

……

之上”、“上面的”等,在这里可以用于描述图中所示的一个元件或特征与其它元件或特征的关系。应当明白,除了图中所示的取向以外,空间关系术语还包括使用和操作中的器件的不同取向。例如,如果附图中的器件翻转,描述为“在其它元件下面”或“在其之下”或“在其下”元件或特征将取向为在其它元件或特征“上”。因此,示例性术语“在

……

下面”和“在

……

下”可包括上和下两个取向。此外,器件也可以包括另外地取向(譬如,旋转90度或其它取向),并且在此使用的空间描述语相应地被解释。

27.需要说明的是,当一个元件被认为是“连接”另一个元件时,它可以是直接连接到另一个元件,或者通过居中元件连接另一个元件。以下实施例中的“连接”,如果被连接的电路、模块、单元等相互之间具有电信号或数据的传递,则应理解为“电连接”、“通信连接”等。

28.在此使用时,单数形式的“一”、“一个”和“所述/该”也可以包括复数形式,除非上下文清楚指出另外的方式。还应当理解的是,术语“包括/包含”或“具有”等指定所陈述的特征、整体、步骤、操作、组件、部分或它们的组合的存在,但是不排除存在或添加一个或更多个其他特征、整体、步骤、操作、组件、部分或它们的组合的可能性。

29.如图1至图3所述,本技术实施例提供了一种膜片热处理生产流水线,包括车膜片线、低温回火线c、抛丸线d、积放式储料输送线e、下料处理线f。

30.所述车膜片线包括自动上料机1和并列设置的两个车膜片单线;两个所述车膜片单线的前端通过所述自动上料机1上料,后端均用于与所述低温回火线c连接。

31.其中,所述车膜片单线包括棍棒加热炉、压淬机、清洗机、棍棒式中温回火炉、双工位强压机、双工位限放机、高频机、沉水式自动淬火机和皮带输送机;所述自动上料机用于向棍棒加热炉送料,所述棍棒加热炉、所述压淬机、所述棍棒式中温回火炉、所述双工位强压机依次棍棒链接,所述双工位强压机与所述双工位限放机之间通过机械臂放料,所述高频机和所述沉水式自动淬火机组成沉水式膜片高频淬火装置,所述沉水式自动淬火机与所述网带低温回火炉通过皮带输送机链接。

32.具体的,如图2和图3所示,在本技术一种优选的实施例中,两个所述车膜片单线分别为即重型车膜片线a,其包括第一棍棒加热炉2 (dhle80/60-900cn)、第一压淬机3(aqm/s-2-252)、第一清洗机4 (ekte-50/500-3cn)、第一棍棒式中温回火炉5(dr90/950-2x22-500cn)、第一双工位强压机6(aqm/j-2-252)、第一双工位限放机7、第一高频机8 (gp100-c3)、第一沉水式自动淬火机9和第一皮带输送机10;

33.以及轻型车膜片线b,其包括第二棍棒加热炉12(dres531/65-920cn)、第二压淬机13(aqm/s-2-250)、第二清洗机14(ekte-600/65-2x10cn)、第二棍棒式中温回火炉15(dre950/120-500cn)、第二双工位强压机16 (aqm/j-2-252)、第二双工位限放机17、第二高频机18(gp100-c3)、第二沉水式自动淬火机19和第二皮带输送机20。

34.在实际使用中,还可以在低温回火线c和轻型车膜片线b之间设置一个产品缓存区,用以合理控制个分配两个车膜片单线的产能。

35.如图4所示,所述低温回火线c包括网带低温回火炉21和双工位回火炉自动下料机22,所述网带低温回火炉21通过所述双工位双工位回火炉自动下料机22下料。

36.所述抛丸线d包括双工位抛丸自动送料机23、膜片自动翻面输送机构 25、抛丸自动下料机27和两个抛丸机,所述双工位抛丸自动送料机23用于将从网带低温回火炉21下料的膜片上料至两个抛丸机,两个抛丸机之间通过所述膜片自动翻面输送机构25连接,所述抛丸自动下料机27与其中一个抛丸机的出料端连接,在本实施例中,结合附图所示,两个抛丸机均为履带通过式抛丸机,且分别为第一履带通过式抛丸机24和第二履带通过式抛丸机26,其中,抛丸自动下料机27与第二履带通过式抛丸机26的出料端连接。

37.所述积放式储料输送线e包括叠料装置、积放式储料输送机构28、输送线自动限放机构29和膜片检测分选机30,所述叠料装置设置于所述积放式储料输送机构28的进料端,用于将所述抛丸线d出料的膜片叠片,所述输送线自动限放机,可自动将膜片叠加多件为一

组;输送线自动限放机构29 设置于所述积放式储料输送机构28的出料端,并与所述膜片检测分选机30 链接,所述膜片检测分选机30设置于所述积放式储料输送机构的出料端,对膜片进行性能负荷性能监测,并将将合格膜片自动送至下一工艺,不合格品自动区别分开下线。

38.所述下料处理线f用于将积放式储料输送线e出料的膜片进行下料处理。

39.所述下料处理线f包括浸油机31、风干机32和翻转下料机33,所述浸油机31与所述膜片检测分选机30的出料端连接,用于对合格产品浸油,所述风干机32位于所述浸油机31的后端,所述翻转下料机33用于对所述风干机32风干的膜片翻转下料。

40.根据使用结果反馈,本生产线只需1人巡回看管,根据各自动报警点指示,看管各上下料点是否满料,及时更换炮台车,每班节省7人,三班制可节省21人。

41.其可以根据膜片的工艺流程,控制各品种工艺时间和产能节拍,通过两个所述车膜片单线互补实现低温回火线的最大产能,有效降低半成品库存,降低劳动成本;节约人力资源;改变了各工序间人工手工作业方式,操作简单,大大降低了劳动强度,提高了生产效率1.5倍;降低劳动成本;节约人力资源;降低劳动成本;每班可减少操作人员7人,三班制可减少21人;节约电力资源,每年可降耗20%以上,整条生产流水线自动化程度高、大大提升了膜片热处理工艺的生产效率,降低了手工操作过程中所需的人工成本,同时设计巧妙、性能稳定可靠、操作便捷,具有良好的应用前景。

42.以上所述仅为本实用新型的较佳实施例,并不用以限制本实用新型,凡在本实用新型的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本实用新型的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。