1.本发明涉及一种制造加热器组件的方法,更特别地涉及一种制造用于气溶胶产生装置的加热器组件的方法。

背景技术:

2.薄膜加热器被用于广泛的应用中,这些应用通常需要可以与待加热的表面或物体适形的柔性低型面加热器。一种这样的应用是在气溶胶产生装置的领域中,诸如风险降低的尼古丁递送产品,包括电子烟和烟草蒸气产品。这样的装置对加热腔室内的气溶胶产生物质进行加热以产生蒸气。加热消耗品的一种手段是使用包括薄膜加热器的加热器组件,该薄膜加热器与加热腔室的表面适形,以确保对腔室内的气溶胶产生物质进行有效加热。

3.薄膜加热器通常包括电阻加热元件,该电阻加热元件被包封在柔性电绝缘薄膜的密封封套中,具有到加热元件的接触点以用于连接到电源,这些接触点通常被焊接到加热元件的暴露部分上。

4.这种薄膜加热器通常通过以下方式制造:将一层金属沉积在电绝缘薄膜支撑件上,将支撑在薄膜上的金属层蚀刻成所需的加热元件形状,将第二层电绝缘薄膜施加到蚀刻的加热元件上,并且进行热压以用电绝缘薄膜封套将加热元件密封。然后对电绝缘薄膜进行冲切以产生用于触点的开口,这些触点被焊接到加热元件的通过开口暴露的部分上

5.这些常规的由密封在绝缘薄膜封套内的平面加热元件形成的薄膜加热器必须然后附接在待加热的表面上。在气溶胶产生装置的背景下,这涉及将薄膜加热器附接到加热腔室的外表面以形成加热器组件,以便将热量传递到放置在腔室内的气溶胶产生消耗品。

6.这种常规的薄膜加热器和加热器组件具有许多缺点。一个已知问题是整个薄膜加热器上的通常加热是不均匀的。特别地,加热轨道的区域中通常可能出现热点,从而导致整个薄膜加热器的加热区域上的不均匀加热器温度。加热器轨道的电阻在金属变得更热时增加,并且这使该效应加剧,从而由于这些区域中的更大电阻以及局部电阻加热的相关联增加而导致现有热点变得更热。在一些情况下,这可能导致电绝缘密封层灼烧,并且在装置中应用薄膜加热器时导致性能降低。

7.本发明的目标是在解决这些问题方面取得进展,以提供一种改进的加热器组件和制造加热器组件的方法

技术实现要素:

8.根据本发明的第一方面,提供了一种用于气溶胶产生装置的加热器组件,该加热器组件包括:柔性电绝缘背衬膜;柔性加热元件,该柔性加热元件支撑在该电绝缘背衬膜的表面上;覆盖膜,该覆盖膜定位在该电绝缘背衬膜的该表面上,以便将该加热元件至少部分地包封在该覆盖膜与该背衬膜之间;其中,该背衬膜、该加热元件和该覆盖膜一起形成薄膜加热器组件;石墨层,该石墨层抵靠该薄膜加热器组件的外表面布置,该石墨层与该加热元件至少部分地重叠;以及管状加热腔室,该管状加热腔室被布置成接纳气溶胶产生消耗品;

其中,该薄膜加热器组件包绕在该管状加热腔室的外表面周围,其中该电绝缘背衬膜朝向该加热腔室。

9.以此方式,石墨层用于在使用期间将加热元件产生的热量均匀地散布在薄膜加热器组件的平面内。特别地,石墨的高导热率意味着热量在薄膜加热器组件内快速地侧向散布,以防止局部热点,例如在靠近加热元件的区域中的局部热点。通过使石墨层与加热元件重叠,热量被快速传导至石墨层,并且随后在对应于石墨层的区域上散布。这样防止消耗品的局部区域超过气溶胶化的最佳温度以及可能的灼烧,灼烧将不希望的化合物释放到蒸气中进而被用户吸入。石墨层还确保消耗品被均匀地加热,以便有效地将消耗品的全部体积气溶胶化,从而克服现有技术装置中与气溶胶产生消耗品的不完全加热相关联的浪费的已知问题。在加热气溶胶产生消耗品时,需要在精细长度范围内进行均匀加热以避免上述浪费和热点问题,因此将加热组件用于这些应用是特别优选的。

10.薄膜加热器组件包括多个膜层,这些膜层被叠置以提供多层平面组件。术语“重叠”旨在描述这些层的表面区域如何在薄膜加热器组件的平面中重叠,即使它们被一个或多个层分开。“部分地重叠”旨在表示石墨层和加热元件被定位成使得它们在薄膜加热器组件的平面中叠置。换言之,加热元件和石墨片材(在它们的相应层内)覆盖薄膜加热器组件的表面区域的对应部分。优选地,石墨层覆盖加热元件的加热区域,其中加热区域是由加热元件的加热轨道限定的表面区域。不论薄膜加热器组件处于平面构型(即,平置),还是它包绕在弯曲加热腔室周围,这些定义都适用。

11.石墨层可以抵靠柔性电绝缘背衬膜(即,抵靠薄膜加热器组件的第一侧)和/或抵靠覆盖膜(即,抵靠薄膜加热器组件的位于与第一侧的相反侧上的第二侧)定位。优选地,石墨层附接到薄膜加热器组件的外表面,即,石墨层附接到电绝缘背衬膜或覆盖膜,例如使用粘合剂。

12.背衬膜可以包括聚酰亚胺,诸如具有si粘合剂层的聚酰亚胺膜。替代性地或另外地,背衬膜可以包括含氟聚合物,诸如ptfe。当背衬膜包括含氟聚合物时,它可以包括至少部分脱氟的表面层,该表面层例如通过诸如等离子体和/或化学蚀刻的表面处理而形成。这允许将粘合剂施加到处理后的表面上,否则在由含氟聚合物提供的极低摩擦表面的情况下该粘合剂将不会粘附。另外地或替代性地,背衬膜可以包括peek。优选地,柔性电绝缘背衬膜具有小于80μm、优选地小于50μm的厚度,并且优选地具有大于20μm的厚度。

13.覆盖膜优选地包括热收缩膜。以此方式,热收缩膜不仅用于将加热元件密封在热收缩膜与背衬膜之间,而且还用于提供附接机构,使得薄膜加热器组件可以通过热收缩而附接到加热腔室。热收缩膜可以包括聚酰亚胺、诸如ptfe等含氟聚合物以及peek中的一者或多者。热收缩膜优选地是布置成在一个方向上优先收缩的优先热收缩膜。例如,热收缩膜可以是dunstone公司制造的聚酰亚胺208x带。热收缩膜可以呈最初为平面层的形式,即,被布置成包绕在加热腔室周围的一片热带,或者热收缩膜可以呈管的形式,该管被布置成围绕加热腔室通过(即,套在加热腔室上)并且被加热以使其收缩到加热腔室的表面。

14.优选地,覆盖膜使用设置在柔性电绝缘背衬膜的支撑加热元件的表面上的粘合剂来附接。粘合剂可以是例如硅粘合剂。粘合剂提供了将加热元件和覆盖膜两者可靠地固定到背衬膜的简单手段。柔性电绝缘背衬膜可以包括粘合剂层,例如,柔性电绝缘背衬膜可以是具有si粘合剂层的聚酰亚胺膜。加热元件可以通过以下方式来附接:随后对柔性电绝缘

背衬膜、粘合剂层和已定位的加热元件进行加热,以使用粘合剂将加热元件粘合至表面。随后的加热可以是用于使热收缩膜收缩以将薄膜加热器附接到加热腔室的加热步骤。

15.加热元件优选地是柔性平面加热元件。优选地,加热元件是平面加热元件,该平面加热元件包括:加热器轨道,该加热器轨道在该加热元件的平面内的加热区域上遵循迂回路径;以及两个接触脚,这些接触脚用于连接到电源,这些接触脚在该加热元件的平面中背离该加热器轨道延伸。优选地,加热器轨道被配置成在加热区域上提供基本上均匀的加热。加热器轨道路径可以是加热区域上的蛇形或曲折路径,并且加热器轨道可以具有基本上均匀的宽度和厚度。优选地,覆盖膜被附接以便将该加热器轨道包封在该背衬膜与该覆盖膜之间,而使这些接触脚暴露。以此方式,加热器轨道在电绝缘背衬膜与热收缩膜之间电绝缘,同时这些接触脚被暴露,使得它们可以连接到电源。接触脚可以足够长,以便当在装置中采用薄膜加热器时允许直接连接到电源。例如,接触脚的长度可以基本上等于或大于限定加热区域的尺寸中的一个或两个。迂回路径可以被配置成在加热区域内留下空置区域。

16.加热器组件包括管状加热腔室;其中,该薄膜加热器组件包绕在该管状加热腔室的外表面周围,其中该电绝缘背衬膜朝向该加热腔室。以此方式,薄膜加热器组件可以应用来对加热腔室的内含物进行加热,其中石墨层用于均匀地散布来自加热元件的热量以提供对加热腔室的改进加热。

17.优选地,加热腔室在外表面中包括一个或多个凹口,并且薄膜加热器组件相对于加热腔室被定位成使得附接到柔性电绝缘背衬膜的温度传感器定位在凹口内。优选地,该方法进一步包括:将另外的电绝缘膜包绕在已附接的薄膜加热器组件周围。在一些示例中,另外的电绝缘膜可以具有比背衬膜更低的导热性。

18.优选地,石墨层布置在薄膜加热器组件的电绝缘背衬膜与加热腔室的外表面之间。石墨层可以在将薄膜加热器组件包绕在加热腔室周围之前附接到加热腔室或附接到薄膜加热器组件的背衬膜。这提供了准确对准石墨层以使得它在组装期间与加热区域重叠的简单方法。

19.替代性地,石墨层可以抵靠薄膜加热器组件的覆盖膜的外表面布置。该步骤可以在进行热收缩以将薄膜加热器组件附接到加热腔室之后执行。

20.优选地,加热器组件包括第二石墨层;其中第一石墨层布置在电绝缘背衬膜与加热腔室的外表面之间;并且第二石墨层抵靠覆盖膜的外表面布置。这提供了进一步优化的热量分布,因为加热元件定位在两个石墨层之间,这两个石墨层一起用于散布热量通过薄膜加热器组件,并且在组装期间无需大量的额外工作。

21.优选地,加热器组件进一步包括电绝缘密封层,该电绝缘密封层布置在包绕的薄膜加热器组件的外表面和一个或多个石墨层周围。这提供了增强的隔热性,使得热量更有效地被引导到加热腔室。此外,薄膜加热器可以被密封以防止在加热期间释放一种或多种副产物。在一些示例中,薄膜加热器的各层被配置成在一个方向上提供来自加热元件的增强的热传递。例如,柔性电绝缘背衬膜、第二柔性电绝缘膜以及一个或多个密封层中的一者或多者的厚度和/或材料特性被选择成在使用期间在对应于朝向加热腔室的方向上提供增强的热传递。例如,绝缘背衬膜可以相对于覆盖膜层和/或密封层具有增大的导热率。以此方式,促进了到加热腔室的热传递,并且减少了离开加热腔室的热传递以减轻热损失。优选地,薄膜加热器的被布置成与加热腔室接触的一侧被配置成具有比相反的外侧更高的导热

率。优选地,密封层具有比背衬膜更低的导热率。

22.优选地,加热元件是平面加热元件,该平面加热元件包括:加热器轨道,该加热器轨道在该加热元件的平面内的加热区域上遵循迂回路径;其中石墨层覆盖薄膜加热器组件的表面的区域,该区域与加热元件的加热区域对应。这确保热量在薄膜加热器组件的加热区域上均匀分布。

23.优选地,石墨层由包括石墨层和至少一个粘合剂层的粘合剂石墨片材提供。例如,石墨层可以包括粘合剂石墨带。这提供了通过使用粘合剂层将石墨层固定在适当位置的简单手段。

24.优选地,粘合剂石墨片材包括厚度介于5μm和30μm之间的石墨层和厚度介于0μm和35μm之间的粘合剂层,其中优选地,石墨层具有介于10μm和12μm之间的厚度并且粘合剂层具有介于5μm和10μm之间的厚度。在其他示例中,可以使用石墨层厚度为10μm、17μm或25μm且相应粘合剂层厚度为6μm、10μm或30μm的石墨带。这使薄膜加热器组件的热质量最小化,从而使到加热腔室的热传递最大化。

25.石墨层的导热率优选地介于700w/m.k和2000w/m.k之间。这有助于整个加热区域上有效分布加热器轨道产生的热量。石墨层优选地包括石墨聚合物膜。

26.加热器组件优选地进一步包括温度传感器,该温度传感器包括感测部分(在以下描述中也称为传感器头),并且其中感测部分定位在薄膜加热器组件的由石墨层覆盖的区域中。换言之,石墨层覆盖温度传感器的在薄膜加热器的平面中的传感器部分。以此方式,温度传感器可以用于监测加热温度以便准确控制加热器。特别地,这意味着石墨膜与加热元件和温度传感器的感测部分两者重叠,使得来自加热元件的热量有效地分布到感测部分,从而使得温度传感器提供对加热元件的温度的准确测量。这防止了加热元件过热,因为可以监测加热元件的准确温度。

27.在本发明的另一方面中,提供了一种制造加热器组件的方法,该方法包括:提供加热元件,该加热元件支撑在柔性介电背衬膜的表面上;以及将一层覆盖膜附接到该介电背衬膜的表面上,以便将该加热元件至少部分地包封在该覆盖膜与该介电背衬膜之间,其中附接的该背衬膜、该加热元件和该覆盖膜一起形成薄膜加热器组件;定位石墨层,该石墨层抵靠该薄膜加热器组件的外表面布置,该石墨层与该加热元件至少部分地重叠。这提供了加热器组件的简单组装方法,该加热器组件具有改进的热特性以及降低的由于加热元件的加热轨道附近的区域处的优先加热所致的热点的风险。该方法还允许在组装过程的不同阶段添加石墨加热器以提高组装效率,例如,可以在制造加热腔室期间将石墨加热器添加到加热腔室的外表面,可以在薄膜加热器组件的组装期间将石墨加热器添加到薄膜加热器组件的表面,或者可以在已经将薄膜加热器附接到加热腔室之后作为最后步骤来添加石墨加热器。

28.优选地,石墨层由包括石墨层和至少一个粘合剂层的粘合剂石墨片材提供,并且定位石墨层的步骤包括:将该粘合剂石墨片材粘贴到该介电背衬膜;和/或将该粘合剂石墨片材粘贴到该覆盖膜。在替代性步骤中,可以将粘合剂石墨片材直接粘贴到加热腔室的外表面。

29.优选地,该方法进一步包括:将该薄膜加热器组件包绕在管状加热腔室的外表面周围,其中该介电背衬膜朝向该加热腔室的该外表面;以及提供由热收缩层构成的覆盖膜

并且加热该薄膜加热器组件以使该热收缩层收缩,从而将该薄膜加热器组件抵靠该管状加热腔室固定。

30.优选地,该方法进一步包括:在将该薄膜加热器组件包绕在管状加热腔室的外表面周围之前,将粘合剂石墨片材粘贴到该管状加热腔室的该外表面。

31.在本发明的另一方面,提供了一种气溶胶产生装置,如权利要求中陈述的加热器组件。以此方式,气溶胶产生装置可以通过整个加热腔室上提供更均匀的加热温度来提供改进的加热。

附图说明

32.现在将参考附图仅以举例的方式描述本发明的实施例,在附图中:

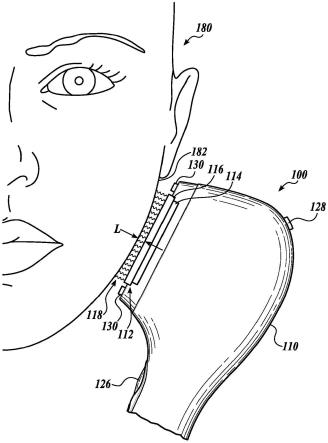

33.图1a和图1b从两个反向视图示意性地展示了根据本发明的加热器组件;

34.图2a展示了包括包绕在加热腔室周围的薄膜加热器组件的加热器组件;

35.图2b展示了包括包绕在加热腔室周围的薄膜加热器组件的加热器组件的截面视图;

36.图3a展示了包括包绕在加热腔室周围的薄膜加热器组件的加热器组件;

37.图3b和图3b分别展示了根据本发明的加热器组件的两个示例的截面视图;

38.图4示意性地展示了用于在根据本发明的加热器组件中使用的石墨层;

39.图5a至图5e展示了根据本发明的组装加热器组件的方法;

40.图6展示了根据本发明的组装加热器组件的方法中的替代性组装步骤。

具体实施方式

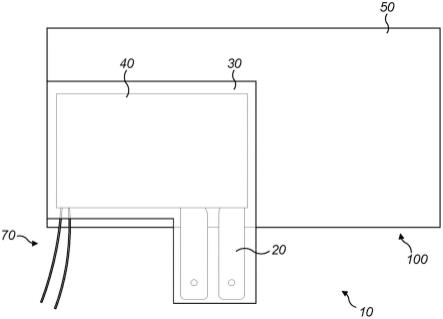

41.图1a和图1b示意性地展示了根据本发明的用于气溶胶产生装置的加热器组件10。加热器组件10包括柔性电绝缘背衬膜30和支撑在电绝缘背衬膜30的表面上的柔性加热元件20。加热器组件10进一步包括覆盖膜50,该覆盖膜定位在电绝缘背衬膜30的表面上,以便将加热元件20至少部分地包封在覆盖膜50与背衬膜30之间。组装好的背衬膜30、加热元件20和覆盖膜50一起被称为薄膜加热器组件100。加热器组件10进一步包括石墨层40,该石墨层抵靠薄膜加热器组件100的外表面布置,石墨层40与加热元件20至少部分地重叠。换言之,石墨层40在薄膜加热器组件100包括包封在相对的背衬膜30与热收缩膜50之间的柔性加热元件20的地方被施加到薄膜加热器组件100的两侧之一。

42.石墨层40用于将产生的热量快速散布到加热区域周围,使得热量从任何潜在的热点分散开,从而使得整个加热区域上更均匀的加热温度。因为石墨具有典型地介于约700w/m.k和2000w/m.k之间的高导热率,所以热量在薄膜加热器组件100的平面中快速侧向分散,使得不形成热点,并且当在诸如气溶胶产生装置的装置中采用时,加热器组件10提供更好的性能。即使石墨层40与加热元件20被一个或多个薄膜层分开,也可以实现这一点。

43.在附图中展示的示例性实施例中,覆盖膜包括热收缩膜层50。这提供了多个优点。特别地,热收缩膜不仅将加热元件20(的至少一部分)密封在背衬膜30与相对的热收缩膜之间,而且还用作将薄膜加热器组件100附接到加热腔室的表面的附接手段。因此它提供了附接加热元件的有效方式,同时使薄膜加热器组件的各层中的附加材料和相关联热质量的量最小化。下文提供了此附接机制的进一步细节。

44.在图1的示例中,石墨层40被施加到柔性电绝缘背衬膜30的表面。也就是说,首先通过将平面加热元件定位在背衬膜与热收缩件50之间来形成薄膜加热器组件100。此薄膜加热器组件可以使用定位在各层之间的粘合剂来附接,特别地,背衬膜可以包括用于附接加热元件20和覆盖膜50两者的粘合剂层。然后将石墨层30抵靠背衬膜30定位在加热元件20的相反表面上,使得该石墨层与加热元件20至少部分地重叠。在本发明的其他示例中,石墨层40可以被施加在薄膜加热器组件100的相反侧上,也就是抵靠热收缩膜层50施加,如下文将更详细描述。

45.优选地,如图1所展示,石墨层40的尺寸和形状与由加热元件20的加热轨道21限定的加热区域22的尺寸和形状基本上对应,如在图1b中最佳所见。特别地,石墨层40优选地覆盖薄膜加热器组件100的外表面上的区域,该区域与加热元件的加热区域22基本上对应。以此方式,整个预期的加热区域上的热量均匀地分布。

46.在图1a和图1b的示例中,薄膜加热器组件另外包括呈热敏电阻70形式的温度传感器70,该热敏电阻具有温度感测部分71(“传感器头”)和传感器连接件72。重要的是,传感器头71定位在薄膜加热器组件100的由石墨层40覆盖的区域中。特别地,可以将热敏电阻定位成使得感测部分在背衬膜30与覆盖膜50之间邻近加热元件20的加热器轨道21定位。然后将石墨层40定位成使得它覆盖加热区域22和传感器头71两者。以此方式,热量有效地分布到温度传感器头71,使得温度传感器提供对加热元件20的实际加热温度的准确测量。当在装置中采用时,这允许使用加热元件的测量温度来准确控制加热器,以提供精确的加热温度并确保加热元件20不过热,过热在温度传感器未被定位成提供加热元件20自身的准确读数的示例中可能发生。

47.如图2a所示,薄膜加热器组件100包绕在管状加热腔室60的外表面周围,以便在加热区域22上提供对加热腔室60的均匀加热。图2a示出了组装好的加热器组件10,该加热器组件包括柔性电绝缘背衬膜30、柔性加热元件20、热收缩膜层50和石墨层40,它们一起包绕在管状加热腔室40的外表面周围,使得当电源连接到加热元件20的延伸的接触脚23上的触点24时,可以将热量传递到腔室60。图2的示例使用图1的加热器组件10,其中抵靠背衬膜的表面施加石墨层40。

48.然后将薄膜加热器组件100包绕在加热腔室60周围,使得石墨层40和柔性电绝缘背衬膜30邻近加热腔室60的外表面。这在图2b所示的截面中展示。特别地,将加热器组件10布置成使得石墨层40抵靠加热腔室60的外表面定位,柔性电绝缘背衬膜30定位在石墨层40周围,加热元件20抵靠背衬膜30定位,并且最后热收缩膜层50包绕在各层的外表面周围,以将薄膜加热器组件固定到加热腔室60。然后可以初始地加热图2所示的组件10以便使热收缩膜50收缩,从而将薄膜加热器组件100抵靠加热腔室60的外表面密封。

49.尽管在图1和图2的示例中,在将薄膜加热器组件100包绕在加热腔室60周围之前将石墨层40施加到薄膜加热器组件的背衬膜30的表面,但在本发明的其他示例中,可以将石墨层40直接施加到加热腔室的外表面,随后将薄膜加热器组件100(包括背衬膜30、加热元件20和热收缩膜50)包绕在石墨层20和加热腔室60周围,使得石墨层20与加热元件20至少部分地重叠。

50.图3a至图3c展示了本发明的替代性示例,其中石墨层40抵靠薄膜加热器组件100的热收缩膜50的外表面布置,而不是抵靠背衬膜30布置。特别地,不是如图1a和图1b所示抵

靠背衬膜30施加石墨层40,而是将石墨层40施加到薄膜加热器组件100的相反侧,使得石墨层抵靠在覆盖膜50(在这种情况下为热收缩件50)上,但仍以与图1所示相同的方式与加热区域22重叠。然后在石墨层40附接到热收缩膜50的情况下将薄膜加热器组件100包绕在管状加热腔室60周围,如图3a所示。特别地,薄膜加热器组件100仍然包绕在加热腔室60周围,使得电绝缘背衬膜30朝向加热腔室60的外表面,但石墨层40布置在热收缩件50的外表面周围。

51.图3b示出了穿过图3a的布置的截面,展示了加热器组件10中的层的顺序。特别地,背衬膜30抵靠在加热腔室60的外表面上;加热元件20支撑在背衬膜30的外表面上;热缩膜50包绕在加热元件20的外表面周围,以将薄膜加热元件20抵靠腔室60的外表面密封;并且石墨层40被施加到包绕的加热器组件10的外表面,如图3b所示。在这种布置中,石墨40仍然提供将在加热元件20中产生的热量穿过平面层侧向散布以分散热量并防止形成任何热点的相同效果。

52.图3c中以截面展示加热器组件10的替代性示例。这个示例结合了抵靠柔性电绝缘背衬膜30布置的第一石墨层41(如图1所示)和抵靠热收缩件50的表面布置的第二石墨层42(如图3a和图3b所示)。优选地,两个石墨层41、42被布置成与加热元件20的加热区域22重叠,以便遍及加热器组件10的层分散热量,特别地侧向散布热量,以防止任何热点的形成。特别地,图3c的替代性示例包括第一石墨层41,该第一石墨层被直接施加到加热腔室60的外表面或被直接施加到背衬膜30,使得当薄膜加热器组件100包绕在加热腔室60周围时,该第一石墨层位于加热腔室60与背衬膜30之间。与所有示例一样,柔性加热元件20支撑在背衬膜30上,并且热收缩件50包绕在加热元件20的外表面周围以将加热元件20密封在背衬膜30与热收缩50之间。第二石墨层42布置在热收缩件50的外表面上。以此方式,加热元件20位于第一石墨层41与第二石墨层42之间,这进一步优化了在加热元件20处产生的热量遍及层的分散,以防止热点的形成。

53.所示示例中的每一个可以另外包括电绝缘密封层(未图示),该电绝缘密封层可以包绕在图2b、图3b和图3c所示的布置的最外侧表面周围。电绝缘密封层诸如聚酰亚胺薄膜可以在将薄膜加热器组件100包绕在加热腔室60周围之前施加到薄膜加热器组件,即,施加到图1a和图1b中所示的平面组件。替代性地,电绝缘密封层可以在将加热器组件10的各层附接之后施加,使得它包绕在组装好的加热器组件10(诸如图2b、图3b和图3c所示的布置)的最外侧表面周围。

54.图4示出了石墨膜层40,该石墨膜层可以作为所描述的本发明的示例中的石墨层40施加。特别地,石墨层40可以由包括石墨层43和至少一个粘合剂层44的粘合剂石墨片材提供。图4的示例示出了具有石墨层43和单个粘合剂层44的石墨片材或带,但在其他示例中,石墨带40可以包括多个粘合剂层,特别地是在石墨层43的每个相反侧上包括粘合剂层44。粘合剂层44可以包括丙烯酸或硅粘合剂,其中石墨层的厚度43t可以介于5微米和30微米之间,优选地介于10微米和12微米之间,并且粘合剂层所具有的厚度44t可以介于0微米和35微米之间,优选地介于5微米和10微米之间。可以用于此应用的可商购获得的石墨带的示例包括panasonic

tm

出售的eyga121801f和dsn thermal solutions

tm

出售的dsn5012-05dc。这类石墨带具有约10微米的石墨层和约6微米的粘合剂层。具有约10微米至12微米的石墨层和厚度44t介于5微米和10微米之间的粘合剂层的石墨带40是光学上优选的,特别

地,石墨带定位在加热腔室60与加热元件20之间。石墨带40的导热率可以在700w/m.k至2000w/m.k的范围内。石墨带可以具有介于约0.85g/cm3和0.213g/cm3之间的比重。该带的石墨层43可以是热解石墨片材,其特别地由高度定向的石墨聚合物膜形成。这类石墨层可以承受高达400℃的温度,从而使它们非常适合应用在其中需要升高的温度的加热腔室60中。这类石墨带可以由pte离型衬垫保护,该pte离型衬垫保护粘合剂膜44并且可以在将石墨片材40附接到薄膜加热器组件100或加热腔室60之前去除。

55.现在将参考图5和图6描述根据本发明的加热器组件10以及制造这种加热器组件10的方法的进一步细节。

56.如图5a所示,第一步骤涉及提供加热元件20,该加热元件支撑在柔性电绝缘背衬膜30的表面上。这可以通过若干种不同的方式来实现。特别地,可以从约50μm的薄金属片材(例如诸如18sr或sus304等不锈钢片材)蚀刻出加热元件20,然而可以根据应用来选择其他材料和加热器厚度。金属片材的特定金属和厚度被选择成使得所得到的加热元件20是柔性的,使得它可以与支撑柔性薄膜30一起变形,以便适形于待加热的表面的形状。可以首先将金属片材沉积在柔性电绝缘背衬膜30的表面上,然后在支撑在膜上的同时进行蚀刻以形成加热器轨道21图案。替代性地且优选地,可以独立于柔性电绝缘背衬膜从金属片材蚀刻出加热元件20。例如,可以从两侧化学蚀刻独立的金属箔,以便提供一个或多个连接的加热元件20,这些加热元件随后被分离并定位在电绝缘背衬膜30的表面上。

57.附图中展示的示例的加热元件20是平面加热元件20,该平面加热元件包括加热器轨道21,该加热器轨道在加热元件20的平面内的加热区域22上遵循迂回路径。该加热元件具有允许连接到电源的两个接触脚23,这些接触脚23在加热元件20的平面中背离加热器轨道21延伸。接触腿还可以在相对于加热元件倾斜的平面中延伸。加热器轨道21优选地被成形成在加热区域22上提供基本上均匀的加热。特别地,加热器轨道被成形成使得它不包含尖锐拐角,并且具有均匀的厚度和宽度,加热器轨道22的相邻部分之间的间隙基本上恒定,以使加热区域22内的特定点处增加的加热最小化。在图5a的示例中,加热器轨道21在加热器区域22上遵循蛇形路径,并且被分成两个平行的轨道路径21a和21b,每个轨道路径都连接到两个接触脚23。可以在每个接触脚23上的连接点24处焊接加热器层23,以允许将加热器连接到pcb和电源。

58.柔性电绝缘背衬膜30必须具有适合的性质,以提供柔性基质来支撑加热元件20并使其电绝缘。适合的材料包括聚酰亚胺、peek以及诸如ptfe等含氟聚合物。在这种情况下,加热元件包括从支撑在单面聚酰亚胺/si粘合剂膜上的50μm不锈钢18sr层蚀刻出的加热器轨道图案21,该单面聚酰亚胺/si粘合剂膜包括具有37μm硅粘合剂层的25μm聚酰亚胺膜。加热元件20支撑在粘合剂上,以允许将加热元件附接到背衬膜。可以预先制备图5a的薄膜加热器组件100并将其与离型层一起储存,该离型层附接到支撑加热元件20的粘合剂表面,以保存粘合剂层直至其准备使用。离型层可以例如由聚酯或类似材料提供。然后可以剥离离型层以揭露支撑加热元件的粘性粘合剂层,以进行图5b所示的下一个组装步骤。

59.在制造加热器组件100的示例性方法中,下一个步骤是将热收缩膜层50直接施加到电绝缘背衬膜30的表面上,以便将加热元件20至少部分地包封在热收缩膜50与背衬膜30之间。可以用粘合剂将热收缩膜50直接附接到加热器元件20的表面上,以便将加热区域20包封在背衬膜30与热收缩件50之间。特别地,加热器轨道21在由柔性背衬膜30和热收缩件

50形成的密封封套内被绝缘,而接触脚23保持露出以允许连接到电源。

60.热收缩件50大于背衬膜30和加热元件20,使得该热收缩件在两个正交方向51、52上延伸超过加热元件20预定距离。热收缩件50相对于加热元件20的这种对准允许加热区域22相对于加热腔室60的稍后对准。因此,在此阶段仔细控制热收缩件的这些延伸部分51、52的尺寸允许以简单的方式将加热器组件100附接到加热腔室60,以提供精确的对准。热收缩件和薄膜加热器10的相对对准可以若干种不同的方式来实现。可以将热收缩件50预先切割成正确的尺寸,然后与柔性电绝缘背衬膜30的边缘对准,以提供这些延伸部分的正确的预定距离51、52。替代性地,可以使用对准设备来实现这种精确对准。

61.特别地,可以在背衬膜30和热收缩件50两者中设置一系列对应的对准孔(未图示),这些对准孔可以用于背衬膜30和热收缩件50的相对对准。对准孔被布置成使得当使背衬膜30的孔与热收缩件50的对准孔对准时,热收缩件50相对于薄膜加热器10精确地定位在正确的位置处,使得热收缩件50延伸超过加热区域22正确的长度51、52,以在附接时允许加热元件20相对于加热腔室60精确对准。然后,使用定位夹具将热收缩件50相对于薄膜加热器10对准,该定位夹具包括具有直立对准销的支撑表面,这些对准销的相对位移对应于背衬膜30和热收缩件50上的对准孔的位置。然后可以将背衬膜30上的加热元件20和热收缩件50定位在对准夹具的表面上,使得对准销延伸穿过背衬膜对准孔,从而确保热收缩件相对于加热元件20和背衬膜30精确对准。

62.热收缩件50在与接触脚23相反的方向上延伸超过加热区域20,以提供热收缩件50的对准区域52。可以将该对准区域52与加热腔室60的顶部边缘对准,使得加热区域20从加热器轨道21的顶部边缘起沿着加热腔室的长度定位在对应于对准区域的预定长度52的位置处。以此方式,可以将加热器元件20沿着加热腔室60设置在正确的位置处。热收缩件50还具有附接区域51,该附接区域在垂直于接触脚23的延伸方向的方向上延伸超过加热器轨道21和背衬膜30,以提供附接区域51。附接区域51的从加热元件20向热收缩件50延伸的方向可以被称为“包绕方向”,因为热收缩件50的该部分允许其包绕在管状加热腔室60周围,并且随后热收缩以提供所需的紧密连接。类似地,在对准区域52从加热元件20延伸的方向上的与加热器脚23相反的方向可以被称为向上或对准方向,该方向对应于加热腔室60的长轴,指向顶部开口端。这些延伸距离51、52可以通过在附接到电绝缘背衬膜30的表面之前或之后将热收缩件50切割成正确的尺寸来配置。

63.如图5b所示,将温度传感器70在柔性背衬膜30与热收缩件50之间附接到薄膜加热器组件100。在这种情况下,温度传感器70是具有传感器头71和温度传感器连接件72的热敏电阻,该传感器头被配置成检测局部温度,这些温度传感器连接件被配置成将来自传感器头71的感测信号载送到pcb。如图5a中最清楚地示出的,加热器轨道22优选地被成形成在加热区域22内留有空置区域22v。传感器头71在背衬膜30与热收缩件50之间定位在该空置区22v中,使得该传感器头紧密靠近加热器轨道21。通过将传感器头71在热收缩件50与背衬膜30之间定位成紧密靠近加热元件20,温度传感器70紧密靠近加热元件进行密封,以提供加热区域22的准确温度读数。这通过提供覆盖加热元件20和传感器头71两者的石墨片材40来进一步改善。

64.如图5b所示,热收缩件50优选地被定位成使背衬膜30的自由边缘区域32露出。这个自由边缘区域32折叠到热收缩膜50上以密封背衬膜30和热收缩件50的边缘,并且折叠温

度传感器头71以将其固定在折叠内。

65.一旦已经组装好薄膜加热器组件100,如图5b所示,就将呈粘合剂石墨带形式的石墨膜层40附接到薄膜加热器组件100的外表面,使得该石墨膜层与由加热器轨道21限定的加热区域22至少部分地重叠。在该示例中,将石墨带40附接到背衬膜30的暴露表面,如图5c(和图1a)所示。石墨带的尺寸和形状紧密对应于加热区域22的尺寸和形状,使得该石墨带覆盖背衬膜30上与加热区域22对应的区域。石墨带40还在温度传感器的温度感测部分71之上延伸,使得将加热元件20产生的热量有效地分布到温度传感器70,并且该温度传感器提供加热元件20温度的准确读数。

66.通过抵靠背衬膜30施加具有粘合剂层的带40来附接石墨带10。如上所述,虽然在该示例中将石墨带施加到背衬膜的表面,但同样可以通过抵靠加热腔室的表面使用粘合剂层44以附接石墨层43来将石墨带施加到加热腔室60的外表面,这样当薄膜加热器组件100包绕在加热腔室60周围时,该石墨带将与加热元件20重叠。类似地、替代性地或另外地,可以将石墨层40施加到热收缩层50的表面(与抵靠加热元件20的表面相反的表面),使得当薄膜加热器组件100包绕在加热腔室周围时,石墨层位于加热元件的外侧(即,径向远离加热腔室60)。

67.一旦将石墨层40附接到薄膜加热器组件100(或替代性地附接到加热腔室60的外表面)以便与加热元件20的加热区域22重叠,然后就将薄膜加热器组件附接到加热器腔室60。这可以通过以下方式实现:将两片粘合剂带55a、55b附接到薄膜加热器组件100,以允许在对该薄膜加热器组件进行加热以使热收缩件60收缩之前,初始地将该组件在正确的位置处附接到加热腔室60。

68.粘性带55a、55b可以由多片聚酰亚胺粘合剂带提供,例如可商购获得的具有12.7微米的聚酰亚胺和12.7微米的硅粘合剂的0.5英寸聚酰亚胺带。如图5d所示,在包绕方向上的末端处沿着热收缩件50的每个边缘定位粘性附接带55a、55b。如图5e所示,然后可以通过将热收缩件50的顶部边缘53与加热腔室60的顶部边缘62对准来将薄膜加热器组件100附接到加热腔室60。假定对准区域的距离52经过仔细选择,该对准步骤允许将加热区域22和对应石墨层40沿着加热腔室60放置在正确的位置处。某些消耗品在特定位置处会包含一定量的气溶胶产生物质,因此重要的是对加热器腔室60的正确部分进行加热以有效地从消耗品中释放出蒸气。

69.首先使用粘合剂带55a将薄膜加热器组件100附接到加热腔室。加热腔室60是管状加热腔室60,该管状加热腔室被布置成容纳待加热以便产生供使用者吸入的蒸气的消耗品。加热腔室60优选地在外表面上具有一个或多个凹口61,凹口提供了内部突出部,这些内部突出部有助于接纳在腔室60内的消耗品的定位和到消耗品的热传递。加热腔室60的周长优选紧密地匹配加热元件20的宽度(在垂直于接触脚的延伸方向的方向上的长度),使得加热元件在腔室60周围提供一个完整的圆周环。在其他示例中,加热器元件20的尺寸可以确定为大于一次地包绕加热腔室的圆周,即加热元件的尺寸可以确定为在加热腔室周围提供整数个圆周环,从而在加热腔室的圆周周围不产生加热温度的任何变化。薄膜加热器组件100被定位和附接成使得温度传感器头71位于加热腔室60的外表面上的凹口61内,以提供加热腔室60的内部温度的更准确读数。在图3c的实施例的替代方案中,还可以将温度传感器定位在石墨层50与热收缩件50之间。

70.如上所述,在替代性方法中,将石墨层40直接附接到加热器腔室60,如图6所示。特别地,石墨层40定位在加热腔室60的长度的一部分上,该部分在薄膜加热器组件100包绕在加热腔室60上时对应于该组件的加热区域22,使得该部分与加热区域重叠并用于将产生的热量在加热区域22上均匀散布。

71.一旦用第一粘合剂带部分55a附接,然后就将薄膜加热器组件100卷绕在加热腔室60周围,使得热收缩件50的延伸的附接部分51沿周向包绕在腔室60周围,以便用热收缩件50覆盖加热元件20,然后再通过第二片附接带55b进行附接,以提供图2a所示的加热器组件10(包括加热器元件20、背衬膜30、石墨层40、热收缩膜50、热敏电阻70和加热器腔室60)。由于附接区域51的长度与加热区域22的长度(以及加热腔室60的周长)大致相同,因此附接部分51包绕以覆盖加热区域22一次,使得在图5e和图6所示的已附接的加热器组件10中,加热器元件由两层热收缩膜绝缘。附接区域51的尺寸可以确定为对加热元件20提供多于一次的额外覆盖。例如,附接区域51可以延伸超过加热元件一定距离,该距离对应于加热腔室60的外周长的整数倍。

72.如在图2a中可以看到的,一旦组装好,温度传感器连接件72和加热器脚23就被定位成使得它们在此快速步骤之后对准,以便于连接到pcb。然后加热已附接的加热器组件10以使热收缩件50收缩成紧贴在加热腔室60上,如图2a所示。例如,可以在约210℃的烤箱中将组件10加热十分钟以使膜收缩,然而时间和温度可以针对其他类型的热收缩进行调整。此过程允许在一个小烤箱中同时对大量单元进行热处理。这是唯一可以同时将薄膜加热器密封到加热腔室以及将背衬膜结合到热收缩件的加热步骤。

73.最后,尽管不是必需的,但是可以在加热元件的外侧周围添加最终的电绝缘膜密封层,以完成加热组件。该最终的绝缘层可以是例如另外的粘合剂聚酰亚胺层,诸如具有25微米聚酰亚胺和37微米硅粘合剂的1英寸聚酰亚胺带。该外部电绝缘膜层提供了另外的绝缘层,并且进一步确保了薄膜加热器100与加热腔室60的附接。

74.背衬膜30、热收缩件50和最终的绝缘层的厚度和/或材料可以选择成增强到加热腔室的热传递,例如将导热率较低的层(在该示例中,即热收缩件50和绝缘层)设置在加热元件的外侧并且将导热率较高的层设置为背衬膜。

75.一旦已经施加了外部绝缘电绝缘膜层,就可以再次加热组件10。该第二加热步骤允许外部电绝缘膜层以及其他层进一步脱气。例如,在第二加热阶段中,加热温度可以升高到比热收缩阶段更高、更接近于装置操作温度的温度。这允许例如粘合剂层进一步脱气,这在热收缩步骤期间的较低温度下可能并未发生。在于第一次使用装置期间进行加热之前将热收缩件暴露于更接近于操作温度的温度也是有益的。

76.一旦组装好,石墨层40就被定位成使得它与加热元件的加热区域22对准,并且定位在加热元件20与加热腔室60之间,围绕加热元件20定位以使得加热元件20定位在石墨层40与加热腔室60之间,或以上两种情况。由于石墨的导热率,石墨层将加热元件20产生的热量在平面方向上快速散布,以在石墨层40覆盖的区域上提供均匀的加热温度,从而减少热点并降低由于局部过热对膜层造成损坏的风险,并且向接纳在加热腔室60中的消耗品提供更均匀的热传递。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。