1.本实用新型涉及金属硅提纯技术领域,具体是一种金属硅精炼提纯装置。

背景技术:

2.硅是一种人造材料,在硅的制造过程中必须从硅的化合物中分离出硅,并从分离后的硅中进一步提纯硅,低品质的二氧化硅首先在电炉里与碳一起加热,通过碳对不纯的二氧化硅进行还原,得到不纯的元素硅,经过氯化处理后形成一种氯化物,反应除了生成sihc13外,还有sic14或sih2c12等氯硅烷以及其他杂质氯化物,如 bc13、pc13、fec13、cuc1、tic13等,因此需对提纯中的杂质进行过滤处理。

3.经检索,中国专利网公开了一种金属硅半成品通氧精练装置(公开公告号cn211688279u),通过设置的电机、第一搅动杆、第一锥齿轮和第二搅动杆,在对金属硅半成品溶液进行通氧精炼时,通过控制器控制电机转动,电机转动带动第一搅动杆转动,第一搅动杆通过第一锥齿轮、第二锥齿轮和第三锥齿轮带动第二搅动杆转动,第一搅动杆和第二搅动杆转动方向相反,能够加速金属硅半成品溶液与氧气的混合,提高对金属硅半成品溶液中杂质的去除效率。但是此类装置在使用过程中,其操控流程较为繁琐,需频繁更换液态金属硅的提纯场所,降低了金属硅的提纯效率,且在提纯过程中,对于金属硅中的杂质处理效率较为低下,需人工手动进行处理。因此,本领域技术人员提供了一种金属硅精炼提纯装置,以解决上述背景技术中提出的问题。

技术实现要素:

4.本实用新型的目的在于提供一种金属硅精炼提纯装置,以解决上述背景技术中提出的问题。

5.为实现上述目的,本实用新型提供如下技术方案:一种金属硅精炼提纯装置,所述提纯装置由卸料启闭组件和提纯组件构成;

6.所述启闭组件包括支撑立架,所述支撑立架的顶端位置处设置有定位支座,所述定位支座的内侧位于中部位置处转动连接有升降丝杆,且定位支座的内侧位于两端位置处对称设置有升降导杆,所述升降丝杆的输出端设置有驱动手轮,且升降丝杆与升降导杆的外侧均套设有升降滑台,所述升降滑台的顶端位置处设置有传动电机,所述传动电机的输出端贯穿升降滑台的端面设置有传动主轴,所述传动主轴的外侧对称套设有搅拌叶轮,且传动主轴的底端连接有密封圆盘,所述传动主轴通过轴承套与密封圆盘转动连接,所述密封圆盘的下方设置有过滤网筒;

7.所述提纯组件包括固定在支撑立架上方的提纯罐,所述支撑立架的下方位于边缘位置处对称设置有支撑脚架,且提纯罐的下方位于锥底位置处连接有卸料管道,所述提纯罐的前侧位于顶端位置处开设有排气阀口,且提纯罐的外侧位于锥底中部位置处套设有氧气环管,所述氧气环管的进气端开设有进气阀口,且氧气环管的出气端贯穿提纯罐的端面对称设置有氧气喷头,所述提纯罐的一侧位于顶端位置处开设有进液阀口。

8.作为本实用新型再进一步的方案:所述升降导杆的下半部位置处从上至下依次设置有封闭标识牌、卸料标识牌。

9.作为本实用新型再进一步的方案:所述密封圆盘的外径与卸料管道的上部端口内径相适配。

10.作为本实用新型再进一步的方案:所述过滤网筒为圆锥形结构,且过滤网筒的高度与卸料管道的管道长度相同。

11.作为本实用新型再进一步的方案:所述搅拌叶轮的数量不少于两组,且搅拌叶轮的桨叶为三个,三组桨叶呈星三角对称排列。

12.作为本实用新型再进一步的方案:所述氧气喷头的数量不少于八组,且氧气喷头相对于氧气环管的圆心呈环形对称排列。

13.与现有技术相比,本实用新型的有益效果是:

14.本实用新型通过卸料启闭组件和提纯组件的装配组合,具有一体式提纯、过滤功能,其不仅能够对硅金属溶液与杂质进行同步分离去除处理,同时能够提高硅金属溶液中杂质的去除效率,进而提高硅金属精炼提纯的高效性,降低工作人员的操作强度。

附图说明

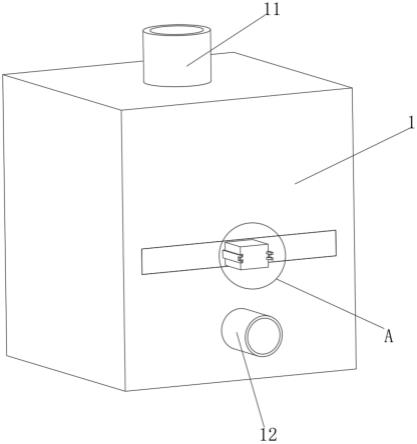

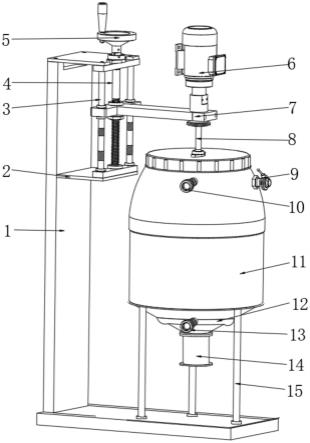

15.图1为一种金属硅精炼提纯装置的结构示意图;

16.图2为一种金属硅精炼提纯装置中卸料启闭组件的结构示意图;

17.图3为一种金属硅精炼提纯装置中提纯组件的结构示意图。

18.图中:1、支撑立架;2、定位支座;3、升降导杆;4、升降丝杆;5、驱动手轮;6、传动电机;7、升降滑台;8、传动主轴;9、进液阀口;10、排气阀口;11、提纯罐;12、氧气环管;13、进气阀口;14、卸料管道;15、支撑脚架;16、氧气喷头;17、封闭标识牌;18、卸料标识牌;19、搅拌叶轮;20、轴承套;21、密封圆盘;22、过滤网筒。

具体实施方式

19.请参阅图1~3,本实用新型实施例中,一种金属硅精炼提纯装置,提纯装置由卸料启闭组件和提纯组件构成,启闭组件包括支撑立架1,支撑立架1的顶端位置处设置有定位支座2,定位支座2的内侧位于中部位置处转动连接有升降丝杆4,且定位支座2的内侧位于两端位置处对称设置有升降导杆3,升降丝杆4的输出端设置有驱动手轮5,且升降丝杆4与升降导杆3的外侧均套设有升降滑台7,升降导杆3的下半部位置处从上至下依次设置有封闭标识牌17、卸料标识牌18,密封圆盘21的外径与卸料管道14的上部端口内径相适配,在对硅金属溶液进行精炼提纯过程中,工作人员转动驱动手轮5,带动升降丝杆4转动,升降丝杆4在转动过程中,通过与升降导杆3的配套组合,推动升降滑台7向下移动,同步的推动密封圆盘21与过滤网筒22向下移动,使过滤网筒22与密封圆盘21依次卡入卸料管道14内,当升降滑台7移动至封闭标识牌17的位置处时,密封圆盘21下移至卸料管道14的端口位置处,对卸料管道14进行压盖封闭处理,进而将硅金属溶液通过进液阀口9输送至提纯罐11内。

20.升降滑台7的顶端位置处设置有传动电机6,传动电机6的输出端贯穿升降滑台7的端面设置有传动主轴8,传动主轴8的外侧对称套设有搅拌叶轮19,且传动主轴8的底端连接有密封圆盘21,传动主轴8通过轴承套20与密封圆盘21转动连接,密封圆盘21的下方设置有

过滤网筒22,过滤网筒22为圆锥形结构,且过滤网筒22的高度与卸料管道14的管道长度相同,在硅金属溶液去除杂质完毕后,工作人员反向转动驱动手轮5,带动密封圆盘21上移,使卸料管道14的卸料口打开,进而溶液在过滤网筒22的过滤隔离下,杂质过滤隔离在过滤网筒22上,溶液通过卸料管道14排出,在溶液排放完毕后,工作人员正向转动驱动手轮5,推动升降滑台7下移至卸料标识牌18位置处,同步的将过滤网筒22下移推出卸料管道14,将过滤网筒22上隔离的杂质排出外界。

21.提纯组件包括固定在支撑立架1上方的提纯罐11,支撑立架1的下方位于边缘位置处对称设置有支撑脚架15,且提纯罐11的下方位于锥底位置处连接有卸料管道14,提纯罐11的前侧位于顶端位置处开设有排气阀口10,且提纯罐11的外侧位于锥底中部位置处套设有氧气环管12,氧气环管12的进气端开设有进气阀口13,且氧气环管12的出气端贯穿提纯罐11的端面对称设置有氧气喷头16,提纯罐11的一侧位于顶端位置处开设有进液阀口9,搅拌叶轮19的数量不少于两组,且搅拌叶轮19的桨叶为三个,三组桨叶呈星三角对称排列,氧气喷头16的数量不少于八组,且氧气喷头16相对于氧气环管12的圆心呈环形对称排列,在对硅金属溶液进行提纯过程中,将氧气通过进气阀口13输送至氧气环管12内,同步的通过氧气喷头16呈环形对称喷出,与溶液反应生成杂质,同步的传动电机6工作,带动传动主轴8转动,同步的带动搅拌叶轮19转动,使溶液与氧气进行充分的结合反应。

22.本实用新型的工作原理是:在对硅金属溶液进行精炼提纯过程中,工作人员转动驱动手轮5,带动升降丝杆4转动,升降丝杆4在转动过程中,通过与升降导杆3的配套组合,推动升降滑台7向下移动,同步的推动密封圆盘21与过滤网筒22向下移动,使过滤网筒22与密封圆盘21依次卡入卸料管道14内,当升降滑台7移动至封闭标识牌17的位置处时,密封圆盘21下移至卸料管道14的端口位置处,对卸料管道14进行压盖封闭处理,进而将硅金属溶液通过进液阀口9输送至提纯罐11内,进一步的在对硅金属溶液进行提纯过程中,将氧气通过进气阀口13输送至氧气环管12内,同步的通过氧气喷头16呈环形对称喷出,与溶液反应生成杂质,同步的传动电机6工作,带动传动主轴8转动,同步的带动搅拌叶轮19转动,使溶液与氧气进行充分的结合反应,在硅金属溶液去除杂质完毕后,工作人员反向转动驱动手轮5,带动密封圆盘21上移,使卸料管道14的卸料口打开,进而溶液在过滤网筒22的过滤隔离下,杂质过滤隔离在过滤网筒22上,溶液通过卸料管道14排出,在溶液排放完毕后,工作人员正向转动驱动手轮5,推动升降滑台7下移至卸料标识牌18位置处,同步的将过滤网筒22下移推出卸料管道14,将过滤网筒22上隔离的杂质排出外界。

23.以上所述的,仅为本实用新型较佳的具体实施方式,但本实用新型的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本实用新型揭露的技术范围内,根据本实用新型的技术方案及其实用新型构思加以等同替换或改变,都应涵盖在本实用新型的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。