1.本实用新型涉及空气艇艇体加工领域,具体是一种便于加工空气艇艇体的加工船台。

背景技术:

2.空气艇又被称为空气动力艇、风动力艇或者风扇艇,是由空气螺旋桨推进的小型船艇,为了减小空气艇艇体的吃水深度,艇体底部为较宽的平底。

3.空气艇具有使用环境多样、动力系统强劲、操纵机动灵活、拖拽运输方便、适于功能拓展、维护维修方便和保护生态环境等功能优点。这些优点使空气艇能够驾驭湿地、沼泽、浅水、冰原、冰水混合、水面漂浮物等复杂航行界面的,成为了一种介于冲锋舟和气垫船之间的、高性价比的、多地形交通工具。

4.目前,随着空气艇的广泛使用,对空气艇艇体质量的要求也逐步提高,空气艇艇体可采用以下工艺进行加工:

5.艇体采用玻璃钢内模和外模进行铸造成型,不同型号的艇体需要不同模具进行成型,玻璃钢的模具制造工艺复杂,费时费力,人工较高。因玻璃钢内模质量重、体积大,在艇体加工过程中,会导致艇体的板面发生大面积变形。此外,铸造成型后艇体不易于板面上的横、纵支撑装配和焊接。

6.普通钢制、铝制艇体通常使用一体化工作平台进行艇体各部件的组装和焊接,焊接完成后,很难满足艇体关于对称度和垂直度的要求。常规艇体的加工船台,不能对艇体和模具提供足够稳定的支撑,在移动艇体进行装配时,模具及艇体均容易变形和偏重,甚至发生倾倒,影响艇体加工质量的同时,带来安全隐患。

技术实现要素:

7.针对现有技术存在的问题,本实用新型的目的在于提供一种空气艇艇体加工船台,便于艇体各部件的组装和焊接,满足艇体的加工工艺要求。

8.为实现上述目的,本实用新型的技术方案如下:

9.一种空气艇艇体加工船台,包括:工作平台,压具,吊装设备和c型钳;

10.所述工作平台包括:支撑平台,设置在所述支撑平台宽度方向两侧的侧板支架,活动连接到所述支撑平台长度方向一端的起弧板,用于支撑所述起弧板的支撑结构;所述侧板支架包括固定支架和侧板调节器,所述固定支架一端固定到所述支撑平台边缘,所述侧板调节器与所述固定支架连接,所述侧板调节器端部用于与艇体侧板点焊连接;所述支撑结构包括支撑杆和与所述支撑杆连接的支杆调节器;

11.所述压具包括:压持框架,设置在所述压持框架底端的多组定位脚,设置在所述压持框架顶端的吊环,所述定位脚用于夹持艇体底板上纵向拉筋;

12.所述吊装设备包括:设置在所述支撑平台周围的框架,安装到所述框架顶端的卷扬机构;所述卷扬机构的钢丝绳绕接到所述压具的吊环上;

13.所述空气艇艇体加工船台还包括c型钳,所述c型钳用于夹持所述艇体底板的前弧板和所述起弧板,以及夹持所述纵向拉筋、所述前弧板和所述起弧板。

14.进一步,所述空气艇艇体加工船台还包括连接在所述支撑平台和所述压持框架之间的侧锁紧装置,多组所述侧锁紧装置沿所述支撑平台宽度方向对称设置,所述侧锁紧装置包括拉持钢丝绳和调整螺栓组件;所述调整螺栓组件一端连接到所述压持框架上,所述拉持钢丝绳将所述支撑平台边缘与所述调整螺栓组件另一端连接。

15.进一步,所述调整螺栓组件包括:与所述拉持钢丝绳连接的连接板,第一螺杆,第一调节螺套,第二螺杆;所述第一螺杆和所述第二螺杆通过所述第一调节螺套连接,所述第一螺杆和所述第二螺杆分别用于连接所述连接板和所述压持框架。

16.进一步,所述侧板调节器包括:铰接到所述固定支架另一端的第三螺杆,第二调节螺套,通过第四螺杆连接的角铝;所述第三螺杆和所述第四螺杆通过所述第二调节螺套连接,所述角铝用于与艇体侧板点焊连接。

17.进一步,所述支撑杆下端固定到地面上,所述支撑杆上端开设螺纹孔;所述支杆调节器包括调节螺杆和调节弹簧,所述调节螺杆头端与所述起弧板底部铰接连接,所述调节弹簧套装到所述调节螺杆的螺纹杆上,所述调节螺杆下端安装到所述螺纹孔中。

18.进一步,所述压具还包括设置在所述压持框架底端的若干条支撑横梁,所述支撑横梁与所述纵向拉筋垂直设置,若干组所述定位脚等间隔地设置在所述支撑横梁下端。

19.进一步,所述吊装设备还包括设置在所述框架顶端的纵梁和驱动机构,所述纵梁与所述纵向拉筋平行设置,所述纵梁上设置滑动轨道,所述卷扬机构与驱动机构连接,所述驱动机构安装到所述滑动轨道中。

20.进一步,所述吊装设备还包括安装到所述框架上的电控箱,所述电控箱用于控制所述驱动机构沿所述滑道轨道滑动。

21.使用本实用新型的加工船台加工艇体时,待加工的艇体底板和艇体侧板置于支撑平台上,将侧板调节器端部与艇体侧板点焊连接,通过调节相应的侧板调节器来调节艇体侧板的焊接角度,艇体侧板的焊接角度能够得到较为精确地调节;通过支杆调节器调节起弧板的高度和起弧角度达到调节艇体底板上的前弧板成型高度和起弧角度的目的,从而精确调节前弧板的成型状态。在焊接艇体底板上的纵向拉筋时,通过定位脚夹持纵向拉筋,通过压持框架消除纵向拉筋与艇体底板之间的缝隙,以便于纵向拉筋牢固地焊接到艇体底板上。当不需要压具压持到艇体上时,可以通过吊装设备的卷扬机构将压具吊装到框架的顶端。本实用新型的空气艇艇体加工平台能够精确调整艇体侧板和前弧板的成型位置,便于焊接纵向拉筋,提高纵向拉筋的焊接质量,在纵向拉筋焊接前后还能够便于艇体其他部件的安装,提高了空气艇艇体的加工效率。

附图说明

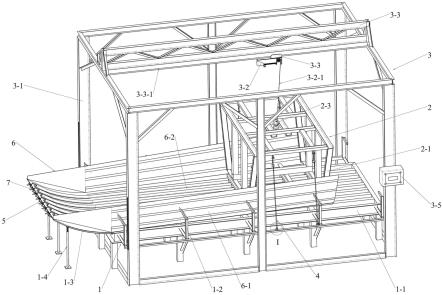

22.图1为本实用新型示例提供的空气艇艇体加工船台和部分空气艇的安装示意图;

23.图2为图1中ⅰ的局部放大结构示意图;

24.图3为本示例空气艇艇体加工船台中工作平台的结构示意图;

25.图4为图3中ⅱ的局部放大结构示意图;

26.图5为图4的另一姿态结构示意图;

27.图6为图3中ⅲ的局部放大结构示意图;

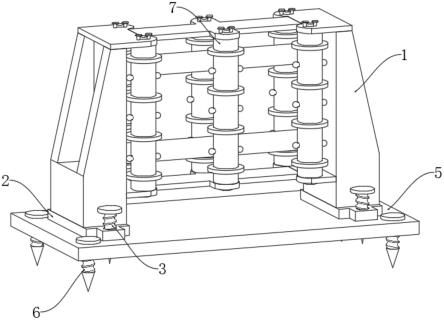

28.图7为图1中压具2和局部的侧锁紧装置4的结构示意图;

29.图8为图7中ⅳ的局部放大结构示意图;

30.图9为图1中吊装设备3的结构示意图;

31.图10为图9中

ⅴ

的局部放大结构示意图;

32.图11本实用新型示例提供的一种空气艇艇体加工流程示意图;

33.图中:

34.1—工作平台;1-1—支撑平台;1-1-1—第一吊环螺栓;1-2—侧板支架;1-2-1—固定支架;1-2-2—第三螺杆;1-2-3—第二调节螺套;1-2-4—第四螺杆;1-2-5—角铝;1-3—起弧板;1-4—支撑结构;1-4-1—支撑杆;1-4-2—调节螺杆;1-4-3—调节弹簧;1-4-4—地脚板;

35.2—压具;2-1—压持框架;2-1-1—第二吊环螺栓;2-2—定位脚;2-3—吊环;2-4—支撑横梁;

36.3—吊装设备;3-1—框架;3-2—卷扬机构;3-2-1—钢丝绳;3-3—纵梁;3-3-1—滑动轨道;3-4—驱动机构;3-5—电控箱;

37.4—侧锁紧装置;4-1—拉持钢丝绳;4-2—连接板;4-3—第一螺杆;4-4—第一调节螺套;4-5—第二螺杆;

38.5—c型钳;

39.6—艇体;6-1—艇体侧板;6-2—艇体底板;

40.7—纵向拉筋。

具体实施方式

41.为了使本领域的技术人员更好地理解本实用新型的方案,下面结合本实用新型示例中的附图对本实用新型的技术方案进行清楚、完整地描述,显然,所描述的示例仅仅是本实用新型的一部分示例,而不是全部的示例。基于本实用新型中的示例,本领域的普通技术人员在没有做出创造性劳动的前提下,所获得的所有其他实施方式都应当属于本实用新型保护的范围。

42.在本实施方式的描述中,术语“第一”、“第二”仅用于区别类似的对象,而不能理解为特定的顺序或先后次序,应该理解这样的使用在适当情况下可以互换。

43.如图1-2所示的示例,提供了本实用新型一种空气艇艇体加工船台,包括:工作平台1,压具2和吊装设备3;

44.工作平台1包括:支撑平台1-1,设置在支撑平台1-1宽度方向两侧的侧板支架1-2,活动连接到支撑平台1-1长度方向一端的起弧板1-3,用于支撑起弧板1-3的支撑结构;侧板支架1-2包括固定支架1-2-1和侧板调节器,固定支架1-2-1一端固定到支撑平台1-1边缘,侧板调节器与固定支架1-2-1连接,侧板调节器端部用于与艇体侧板6-1点焊连接;支撑结构包括支撑杆1-4-1和与支撑杆1-4-1连接的支杆调节器;

45.压具2包括:压持框架2-1,设置在压持框架2-1底端的多组定位脚2-2,设置在压持框架2-1顶端的吊环2-3,定位脚2-1用于定位艇体底板6-2上纵向拉筋7;优选地,本示例的纵向拉筋7为t型筋,使得纵向拉筋7与艇体底板6-2有较大的焊接面积,相邻t型筋中心线间

隔距离是230mm。

46.吊装设备3包括:设置在支撑平台1-1周围的框架3-1,安装到框架3-1顶端的卷扬机构3-2;卷扬机构3-2的钢丝绳3-2-1绕接到压具2的吊环2-3上。

47.参见图3-5,侧板调节器包括:铰接到固定支架1-2-1另一端的第三螺杆1-2-2,第二调节螺套1-2-3,通过第四螺杆1-2-4连接的角铝1-2-5;第三螺杆1-2-2和第四螺杆1-2-4通过第二调节螺套1-2-3连接,角铝1-2-5用于与艇体侧板6-1点焊连接。通过调整第三螺杆1-2-2和第四螺杆1-2-4装入第二调节螺套1-2-3的长度,即可通过侧板调节器实现调节艇体侧板6-1安装角度的目的。

48.参见图3、图6,支撑杆1-4-1下端固定到地面上,优选地,支撑杆1-4-1下端设置地脚板1-4-4,用膨胀螺栓将地脚板固定到地面上,以便对支撑结构1-4提供更稳定地支撑,支撑杆1-4-1上端开设螺纹孔;支杆调节器包括调节螺杆1-4-2和调节弹簧1-4-3,调节螺杆1-4-2头端与起弧板1-3底部铰接连接,调节弹簧1-4-3套装到调节螺杆1-4-2的螺纹杆上,调节螺杆1-4-2下端安装到螺纹孔中。调节弹簧1-4-3触压在调节螺杆1-4-2头端和支撑杆1-4-1端部之间,通过调整调节弹簧1-4-3装入支撑杆1-4-1螺纹孔的长度来调整起弧板1-3的支撑高度,调整好起弧板1-3的支撑位置后将调节螺杆1-4-2头端与起弧板1-3底部设置的连接板采用螺栓和螺母固定连接。根据艇体6加工需要,后期焊接时可将起弧板1-3和支撑结构1-4拆卸掉,方便艇体6其它部分的焊接。

49.本示例的支撑平台1-1为矩形,支撑平台的材料可以是铸铁。支撑平台可以采用槽钢搭建。

50.本示例的侧板支架1-2的固定支架1-2-1为l型支架,位于支撑平台1-1宽度方向两侧的固定支架1-2-1相向延伸。本示例中,支撑平台1-1每侧的相邻侧板支架1-2间隔相同距离,且两侧的侧板支架1-2对称设置,本领域技术人员可以根据实际需要设置侧板支架1-2的个数和间隔的距离。

51.在本示例中,起弧板1-3通过铰接轴与支撑平台1-1一端铰接连接,起弧板1-3在安装之前,根据艇体底板6-2的前弧板成型需要进行定型。使用c型钳将艇体底板6-2的前弧板与起弧板1-3夹持固定后,采用支撑结构1-4对起弧板1-3进行支撑和调节,以完成艇体底板6-2的前弧板的定型。

52.在完成艇体底板6-2的定型后,将纵向拉筋7置于艇体底板6-2上,使用压具2将拉筋7压持固定,使用c型钳将纵向拉筋7、艇体底板6-2的前弧板和起弧板1-3夹持固定。

53.在本示例中,压具2还包括设置在压持框架2-1底端的若干条支撑横梁2-4,支撑横梁2-4与纵向拉筋7垂直设置,若干组定位脚2-2等间隔地设置在支撑横梁2-4下端。

54.为了便于吊环2-3的焊接,压持框架2-1的顶端焊接两根安装筋,安装板安装到安装筋的下方,吊环2-3可以是安装到安装板上端的起吊螺栓,该起吊螺栓位于两根安装筋之间。

55.具体地,支撑横梁2-4包括焊接到压持框架2-1下端的工字钢,焊接到工字钢下端的拉筋方管,每组定位脚2-2等间隔焊接到拉筋方管的下表面,定位脚2-2可以为等边角钢。

56.本示例空气艇艇体加工船台还包括连接在支撑平台1-1和压持框架2-1之间的侧锁紧装置4,多组侧锁紧装置4沿支撑平台1-1宽度方向对称设置,侧锁紧装置4包括拉持钢丝绳4-1和调整螺栓组件;调整螺栓组件一端连接到压持框架2-1上,拉持钢丝绳4-1将支撑

平台1-1边缘与调整螺栓组件另一端连接。

57.具体地,调整螺栓组件包括:与拉持钢丝绳4-1连接的连接板4-2,第一螺杆4-3,第一调节螺套4-4,第二螺杆4-5;第一螺杆4-3和第二螺杆4-5通过第一调节螺套4-4连接,第一螺杆4-3和第二螺杆4-5分别用于连接连接板4-2和压持框架2-1。

58.侧锁紧装置4拉持在压持框架2-1和支撑平台1-1之间,起到紧固作用,当压具2向下压持纵向拉筋7时,侧锁紧装置4能够起到辅助压持的作用。

59.参见图1、图2、图7,本示例空气艇加工船台包括4组对称设置的侧锁紧装置4,为了便于侧锁紧装置4分别与压持框架2-1和支撑平台1-1的连接,压持框架2-1上安装第二吊环螺栓2-1-1,第二吊环螺栓2-1-1通过u型挂环与第二螺杆4-5连接,支撑平台1-1安装第一吊环螺栓1-1-1,拉持钢丝绳4-1挂持到第一吊环螺栓1-1-1的吊环上。

60.本示例的吊装设备3还包括设置在框架3-1顶端的纵梁3-3和驱动机构3-4,纵梁3-3与纵向拉筋7平行设置,纵梁3-3上设置滑动轨道,卷扬机构3-2与驱动机构3-4连接,驱动机构3-4安装到滑动轨道3-3-1中。

61.通过驱动机构3-4带动卷扬机构3-2沿滑动轨道3-3-1纵向滑动,实现压具2对纵向拉筋7的逐段压持,方便将纵向拉筋7逐段焊接到艇体底板6-2上。优选地,本示例的驱动机构3-4可以是小车、直线电机等能够驱动卷扬机构3-2沿滑动轨道3-3-1滑动的装置或设备。

62.本示例的吊装设备3还包括安装到框架3-1上的电控箱3-5,电控箱3-5用于控制驱动机构3-4沿滑道轨道滑动。通过控制箱3-5能够实现对驱动机构3-4的自动控制,优选地,控制箱3-5控制驱动机构3-4沿滑动轨道3-3-1步进运动。当焊接完纵向拉筋后,控制箱3-5控制卷扬机构3-2将压具2拉至框架3-1的顶端。参见图1,控制箱3-5设置在框架3-1的中部高度处,以便于操作。

63.本示例的吊装设备3还包括遥控器,可以通过遥控器控制压具2的上升、下降和纵向移动。

64.应用本示例的空气艇加工船台进行空气艇艇体加工的方法,包括:

65.s1:将艇体底板6-2放置于工作平台1上,调节支杆调节器使艇体底板6-2上前弧板的起弧位置与起弧板1-3的活动连接位置对应;具体地,可利用激光投线仪将吊装设备3、艇体6、工作平台三者z轴方向中心位置投线重合。

66.s2:使用第一c型钳5将艇体底板6-2与工作平台1的首端和尾端夹持固定。

67.s3:在艇体底板6-2上间隔设置纵向拉筋7的焊缝,纵向拉筋置于相应的焊缝上,使用第二c型钳将纵向拉筋、艇体底板和工作平台夹持固定;具体地,本示例在艇体底板6-2上绘制7根t型筋纵向定位的中心线,确定焊缝长度和相邻焊缝之间的间隔,打磨焊接位置的氧化层。优选地,船底板上设置的焊缝z行排列,焊缝长可以是80mm,相邻焊缝之间的间隔为150mm。

68.s4:控制卷扬机构3-2释放钢丝绳3-2-1,使定位脚2-2将纵向拉筋7压持到艇体底板6-2上,将纵向拉筋7焊接到艇体底板6-2上,优选地,t型筋的两端头焊接一定长度,中间端采用均匀的s型焊接,在焊接的过程中,可采用电控箱3-5或遥控器控制压具2沿纵向将纵向拉筋7逐段压紧到艇体底板6-2上,以便将纵向拉筋7逐段焊接到艇体底板6-2上,纵向拉筋7焊接完成后,控制卷扬机构3-2收紧钢丝绳3-2-1,将压具2拉持到框架3-1顶端,以便进行艇体6其他部分的加工和焊接。

69.s5:将裁切好的艇体侧板6-1置于工作平台1上,将侧板调节器端部与艇体侧板6-1相应位置点焊连接,具体地,将角铝1-2-5与艇体侧板6-1相应位置点焊连接,参见图1,本示例中艇体6的左右侧板处分别均匀设置4组侧板支架1-2,分别调节左侧和右侧侧板调节器以调整左侧和右侧艇体侧板6-1的安装角度,调整完成后,将艇体侧板6-1与艇体底板6-2焊接连接。

70.然后依次按照空气艇加工的工艺要求,依次安装船沿、前舱框架、船艉板、前舱隔板,前舱隔板上需要开设电线过管孔,为了便于加工电线过管孔,需要将工作平台1上的起弧板1-3和支撑结构1-4拆下,然后再安装前甲板,制作拖钩,然后安装船艉角板、船艏侧板和船艏底板。

71.使用本示例的空气艇艇体加工平台加工空气艇,也可以按照图11中的流程进行艇体各部件的加工和焊接。

72.使用本示例的加工船台加工艇体时,待加工的艇体底板6-2和艇体侧板6-1置于支撑平台1-1上,将侧板调节器端部与艇体侧板6-1点焊连接,通过调节相应的侧板调节器来调节艇体侧板6-1的焊接角度,艇体侧板6-1的焊接角度能够得到较为精确地调节;通过支杆调节器调节起弧板1-3的高度和起弧角度达到调节艇体底板6-2上的前弧板成型高度和起弧角度的目的,从而精确调节前弧板的成型状态。在焊接艇体底板6-2上的纵向拉筋7时,通过定位脚2-2夹持纵向拉筋7,通过压持框架2-1消除纵向拉筋7与艇体底板6-2之间的缝隙,以便于纵向拉筋7牢固地焊接到艇体底板6-2上。当不需要压具2压持到艇体6上时,可以通过吊装设备3的卷扬机构3-2将压具2吊装到框架3-1的顶端。

73.本示例的空气艇艇体加工平台能够精确调整艇体侧板6-1和前弧板的成型位置,便于焊接纵向拉筋7,提高纵向拉筋7的焊接质量,在纵向拉筋7焊接前后还能够便于艇体6其他部件的安装,提高了空气艇艇体的加工效率。采用本示例的加工方法加工空气艇便于空气艇各部件的组装和焊接,提高空气艇艇体的加工效率和质量,从而减少空气艇的加工成本。

74.最后,可以理解的是,以上实施方式仅仅是为了说明本实用新型的原理而采用的示例性实施方式,然而本实用新型并不局限于此。对于本领域普通技术人员而言,在不脱离本实用新型的原理和实质的情况下,可以做出各种变型和改进,这些变型和改进也视为本实用新型的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。