1.本发明属于石墨烯技术领域,涉及石墨烯的制备,尤其涉及一种由石墨还原制备高导电磺化石墨烯的方法。

背景技术:

2.石墨烯(graphene)是一种以sp2杂化连接的碳原子紧密堆积成单层二维蜂窝状晶格结构材料,具有优异的光学、电学、力学特性,在材料学、微纳加工、能源、生物医学和药物传递等方面具有重要的应用前景,被认为是一种未来革命性的材料。但是由于石墨烯具有疏水、与其他物质相溶性差以及易发生团聚等特性,严重限制了其应用。通常采取对石墨烯进行功能化改性的方法,以提高其分散性能。

3.基于石墨烯材料存在的固有缺陷,可通过对石墨烯表面进行改性处理以提高其分散性和溶解性。磺酸基团具有较高的亲水性,对石墨烯进行磺化处理,不仅可以提高石墨烯的分散能力,还可以保留石墨烯的二维平面结构,所以磺化已成为石墨烯改性研究的热点中之一。

4.目前石墨烯的磺化改性,大都是以氧化石墨烯为前驱体,利用其含有的羟基、羧基等含氧基团与改性分子反应,再经还原过程,即制备得到功能化石墨烯。这种改性方法虽然可以使石墨烯的分散性得到一定改善,但是也存在一个巨大弊端——其使用的氧化石墨烯前驱体通常是由石墨(graphite)经过剧烈氧化反应制得的,在此过程中石墨的晶格结构受到破坏,使其不再具有本征石墨的高电导率等特性。

5.基于此,本发明开发了一种温和的由石墨还原制备高导电磺化石墨烯的方法。

技术实现要素:

6.为了解决上述问题,本发明提供了一种由石墨还原制备高导电磺化石墨烯的方法,制备得到具有高水分散性的磺酸基团功能化的磺化石墨烯(sulfonated graphene),同时其又兼具本征石墨烯的高电导率等特性。

7.为了实现上述目的,本发明采用以下技术方案:一种由石墨还原制备高导电磺化石墨烯的方法,包括以下步骤:1)将反应原料、碱金属与催化剂溶解于有机溶剂中,在第一反应温度下反应,得到还原中间体;2)将磺化试剂加入到步骤1)得到的石墨烯还原中间体中,在第二反应温度下反应,反应完成后洗涤,过滤,得到磺化石墨烯。

8.作为本发明的一种优选方案,所述的反应原料为天然石墨,所述天然石墨包括鳞片石墨、块状石墨或者土状石墨。

9.作为本发明的一种优选方案,所述催化剂为芳香族化合物,所述芳香族化合物选自:

式(ⅰ):式(ⅱ)式(ⅲ)式(ⅳ)

式(

ⅴ

)式(ⅵ)式(ⅶ)式(

ⅷ

)式中,r1、r2、r3、r4、r5、r6、r7、r8、r9、r10、r11和r12彼此相同或不同,在各个情况下,独立地选自氢原子、c1~c4烷烃基或烷氧基。

10.作为本发明的一种优选方案,所述的碱金属选自li、na、k或cs。

11.作为本发明的一种优选方案,所述的有机溶剂选自:

n、m彼此相同或不同,为1~4的整数;或者,r1、r2、r3和r4彼此相同或不同,在各个情况下,独地选自氢原子、c1~c4烷烃基或烷氧基;或者,r1、r2、r3、r4、r5和r6彼此相同或不同,在各个情况下,独立地选自氢原子、c1~c4烷烃基或烷氧基;或者,

12.作为本发明的一种优选方案,所述磺化试剂选自:式(1)式(2)

式(3)式(4)式(5)式中,r、r1、r2、r3、r4、r5和r6彼此相同或不同,独立地选自氢原子或c1~c4烷烃基;x为卤素原子,选自f、cl、br或i;y选自氢原子、c1~c4烷氧基、f、cl、br或i;n为1~4的整数;m选自氢原子、c1~c4烷烃基、li、na、k或cs。

13.作为本发明的一种优选方案,反应原料、催化剂与碱金属之间的质量比分别为:反应原料:催化剂=1:1~1:10,反应原料:碱金属=2:1~15:1,催化剂:碱金属=3:1~15:1。

14.作为本发明的一种优选方案,步骤1)中,所述的第一反应温度为10℃-200℃。

15.作为本发明的一种优选方案,步骤1)中,反应时间为0.5h-100h,步骤2)中,反应时间为0.5h-100h。

16.作为本发明的一种优选方案,步骤1)中,反应时间为0.5h-48h,步骤2)中,反应时间为0.5h-48h。

17.与现有的背景技术相比,本发明具有以下优点:1)现有的技术多采用氧化石墨烯为前驱体进行磺化反应,但是在氧化石墨烯的制备过程中,通常会经过剧烈的氧化反应,使石墨烯的六方晶格结构受到破坏,对石墨烯的电学性能产生不良影响;2)本发明直接以天然石墨为原料,利用磺化试剂与采用还原策略制备得到的还原中间体反应,制备得到在水中具有既具有良好分散性又兼具本征石墨烯的高电导率等特性的磺化石墨烯;3)本发明的反应条件温和,安全,稳定,可靠,解决了现有石墨烯在水中及常用的有机溶剂中分散能力差的问题,得到的磺化石墨烯既具有良好分散性又兼具本征石墨烯的高电导率等特性,具有广阔的应用前景。

附图说明

18.图1为本发明实施例1得到的磺化石墨烯的红外谱图。

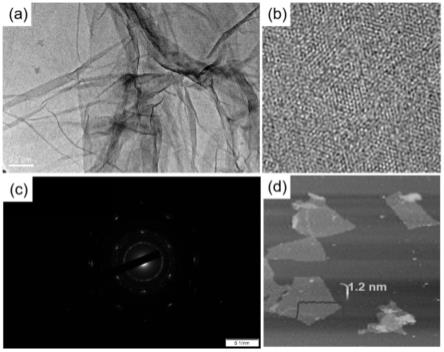

19.图2为本发明实施例1得到的磺化石墨烯的低倍率tem、hrtem、电子衍射图以及afm和高度分布。

20.图3为本发明实施例1得到的磺化石墨烯的raman谱图。

21.图4为天然石墨(左)与本发明实施例1得到的磺化石墨烯(右)分散在水中静置不同时间时的分散状态图。

22.图5为本发明实施例2得到的磺化石墨烯的低倍率tem图。

23.图6为本发明实施例3得到的磺化石墨烯的低倍率tem图。

24.图7为本发明实施例4得到的磺化石墨烯的低倍率tem图。

25.图8为本发明实施例5得到的磺化石墨烯的低倍率tem图。

26.图9为本发明实施例6得到的磺化石墨烯的低倍率tem图。

27.图10为本发明实施例7得到的磺化石墨烯的低倍率tem图。

28.图11为本发明实施例8得到的磺化石墨烯的低倍率tem图。

29.图12为本发明实施例9得到的磺化石墨烯的低倍率tem图。

30.图13为本发明实施例10得到的磺化石墨烯的低倍率tem图。

具体实施方式

31.下面将结合本发明实施例,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

32.本发明提供了一种由石墨还原制备高导电磺化石墨烯的方法包括以下步骤:步骤1)、将反应原料天然石墨、碱金属和催化剂芳香族化合物,按照一定质量比例混合并溶于适量有机溶剂中,在一定温度下,反应一段时间后,体系由黑色变为黄绿色,即制备得到还原中间体。

33.步骤2)、将磺化试剂加入到步骤1)中制备得到的石墨烯还原中间体中,在一定温度下,反应一段时间后,经洗涤、过滤等简单处理,即可得到磺化石墨烯。

34.实施例1本实施例提供的由石墨还原制备高导电磺化石墨烯的方法包括以下步骤:1)将2g天然石墨、3.3g萘和1g钾加入到150ml两口烧瓶中,并加入50ml四氢呋喃作为溶剂,在室温下剧烈搅拌反应约5h后,体系已由黑色变为黄绿色,即制得天然石墨的还原中间体。

35.2)向步骤1制备得到的天然石墨的还原中间体体系中,加入5ml氯磺酸作为磺化试剂,室温搅拌反应约5h后,反应结束。经洗涤、过滤等简单处理即可得到磺化石墨烯。

36.表1数据表明本发明实施例1得到的磺化石墨烯中的s元素含量为2.1%,电导率为3.72

×

104s/m。

37.图1为实施例1得到的磺化石墨烯的红外谱图,图中1120cm-1

和1040cm-1

处的红外吸收峰对应于o=s=o的伸缩振动和s=o的伸缩振动,结合表1数据说明氯磺酸成功将石墨磺化,制备得到了磺化石墨烯。

38.图2的(a)为实施例1得到的磺化石墨烯的低倍率tem,图2的(b)为实施例1得到的

磺化石墨烯的高分辨的hrtem,图2的(c)为实施例1得到的磺化石墨烯的选区电子衍射图,图2的(d)为实施例1得到的磺化石墨烯的afm和高度分布。在低倍率tem图[图2的(a)]中可以看到,磺化石墨烯基本呈现透明或半透明状,片层完整,基本没有明显孔洞。高分辨hrtem[图2的(b)]显示磺化石墨烯本征晶格与完美石墨烯的晶格特征高度相似,在随机选择区域上的电子衍射图[图2的(c)]中呈现出轮廓分明的特征性六重对称点状图样,表明了高质量的晶格特性。此后采用原子力显微镜的硅探针分接模式测量了磺化石墨烯的薄膜厚度,外围单层薄膜高度约为1.2nm,非常接近单层石墨烯的厚度[图2的(d)]。

[0039]

图3为实施例1得到的磺化石墨烯的raman谱图。从图3中可以看出天然石墨的id/ig值约为0.101,这表明其固有的无缺陷晶格结构。天然石墨经过还原制备得到的磺化石墨烯,其id/ig值约为0.785,表明其晶格缺陷较少,与表1测得的磺化石墨烯的高电导率以及从图2的(a)中磺化石墨烯的形态图像分析得出的结论一致。

[0040]

图4为天然石墨(左)与实施例1得到的磺化石墨烯(右)分散在水中静置不同时间时的分散状态图。从图中可以看出,制备得到的磺化石墨烯在水中具有良好的分散性,静置48h后基本没有沉淀出现。

[0041]

实施例2本实施例提供的由石墨还原制备高导电磺化石墨烯的方法包括以下步骤:1)将2g天然石墨、4.6g蒽和1g钾加入到150ml两口烧瓶中,并加入50ml四氢呋喃作为溶剂,在室温下剧烈搅拌反应约5h后,体系已由黑色变为黄绿色,即制得天然石墨的还原中间体。

[0042]

2)向步骤1制备得到的天然石墨的还原中间体体系中,加入5ml氯磺酸作为磺化试剂,室温搅拌反应约5h后,反应结束。经洗涤、过滤等简单处理即可得到磺化石墨烯。

[0043]

从图5可以看出,本发明实施例2得到的磺化石墨烯的低倍率tem图基本呈透明或半透明状,片层完整,没有明显孔洞;从表1数据可知,本发明实施例2得到的磺化石墨烯的s元素含量及其薄膜电导率分别为2.5%和1.24

×

104s/m。

[0044]

实施例3本实施例提供的由石墨还原制备高导电磺化石墨烯的方法包括以下步骤:1)将2g天然石墨、4.6g菲和1g钾加入到150ml两口烧瓶中,并加入50ml四氢呋喃作为溶剂,在室温下剧烈搅拌反应约5h后,体系已由黑色变为黄绿色,即制得天然石墨的还原中间体。

[0045]

2)向步骤1制备得到的天然石墨的还原中间体体系中,加入5ml氯磺酸作为磺化试剂,室温搅拌反应约5h后,反应结束。经洗涤、过滤等简单处理即可得到磺化石墨烯。

[0046]

从图6可以看出,本发明实施例3得到的磺化石墨烯的低倍率tem图基本呈透明或半透明状,片层完整,没有明显孔洞;从表1数据可知,本发明实施例3得到的磺化石墨烯的s元素含量及其薄膜电导率分别为2.0%和4.09

×

104s/m。

[0047]

实施例4本实施例提供的由石墨还原制备高导电磺化石墨烯的方法包括以下步骤:1)将2g天然石墨、5.2g芘和1g钾加入到150ml两口烧瓶中,并加入50ml四氢呋喃作为溶剂,在室温下剧烈搅拌反应约5h后,体系已由黑色变为黄绿色,即制得天然石墨的还原中间体。

[0048]

2)向步骤1制备得到的天然石墨的还原中间体体系中,加入5ml氯磺酸作为磺化试剂,室温搅拌反应约5h后,反应结束。经洗涤、过滤等简单处理即可得到磺化石墨烯。

[0049]

从图7可以看出,本发明实施例4得到的磺化石墨烯的低倍率tem图,基本呈透明或半透明状,片层完整,没有明显孔洞;从表1数据可知,本发明实施例4得到的磺化石墨烯的s元素含量及其薄膜电导率分别为2.3%和1.51

×

104s/m。

[0050]

实施例5本实施例提供的由石墨还原制备高导电磺化石墨烯的方法包括以下步骤:1)将2g天然石墨、4g苊烯和1g钾加入到150ml两口烧瓶中,并加入50ml四氢呋喃作为溶剂,在室温下剧烈搅拌反应约5h后,体系已由黑色变为黄绿色,即制得天然石墨的还原中间体。

[0051]

2)向步骤1制备得到的天然石墨的还原中间体体系中,加入5ml氯磺酸作为磺化试剂,室温搅拌反应约5h后,反应结束。经洗涤、过滤等简单处理即可得到磺化石墨烯。

[0052]

从图8可以看出,本发明实施例5得到的磺化石墨烯的低倍率tem图基本呈透明或半透明状,片层完整,没有明显孔洞;从表1数据可知,本发明实施例5得到的磺化石墨烯的s元素含量及其薄膜电导率分别为1.8%和6.10

×

104s/m。

[0053]

实施例6本实施例提供的由石墨还原制备高导电磺化石墨烯的方法包括以下步骤:1)将2g天然石墨、5.9g屈和1g钾加入到150ml两口烧瓶中,并加入50ml四氢呋喃作为溶剂,在室温下剧烈搅拌反应约5h后,体系已由黑色变为黄绿色,即制得天然石墨的还原中间体。

[0054]

2)向步骤1制备得到的天然石墨的还原中间体体系中,加入5ml氯磺酸作为磺化试剂,室温搅拌反应约5h后,反应结束。经洗涤、过滤等简单处理即可得到磺化石墨烯。

[0055]

从图9可以看出,本发明实施例6得到的磺化石墨烯的低倍率tem图基本呈透明或半透明状,片层完整,没有明显孔洞;从表1数据可知,本发明实施例6得到的磺化石墨烯的s元素含量及其薄膜电导率分别为2.1%和3.64

×

104s/m。

[0056]

实施例7本实施例提供的由石墨还原制备高导电磺化石墨烯的方法包括以下步骤:1)将2g天然石墨、3.7g萘和0.2g锂加入到150ml两口烧瓶中,并加入50ml四氢呋喃作为溶剂,在室温下剧烈搅拌反应约5h后,体系已由黑色变为黄绿色,即制得天然石墨的还原中间体。

[0057]

2)向步骤1制备得到的天然石墨的还原中间体体系中,加入5ml氯磺酸作为磺化试剂,室温搅拌反应约5h后,反应结束。经洗涤、过滤等简单处理即可得到磺化石墨烯。

[0058]

从图10可以看出,本发明实施例7得到的磺化石墨烯的低倍率tem图基本呈透明或半透明状,片层完整,没有明显孔洞;从表1数据可知,本发明实施例2得到的磺化石墨烯的s元素含量及其薄膜电导率分别为3.4%和7.70

×

103s/m。

[0059]

实施例8本实施例提供的由石墨还原制备高导电磺化石墨烯的方法包括以下步骤:1)将2g天然石墨、3.4g萘和0.6g钠加入到150ml两口烧瓶中,并加入50ml四氢呋喃作为溶剂,在室温下剧烈搅拌反应约5h后,体系已由黑色变为黄绿色,即制得天然石墨的还

原中间体。

[0060]

2)向步骤1制备得到的天然石墨的还原中间体体系中,加入5ml氯磺酸作为磺化试剂,室温搅拌反应约5h后,反应结束。经洗涤、过滤等简单处理即可得到磺化石墨烯。

[0061]

从图11可以看出,本发明实施例8得到的磺化石墨烯的低倍率tem图基本呈透明或半透明状,片层完整,没有明显孔洞;从表1数据可知,本发明实施例8得到的磺化石墨烯的s元素含量及其薄膜电导率分别为1.2%和1.07

×

105s/m。

[0062]

实施例9本实施例提供的由石墨还原制备高导电磺化石墨烯的方法包括以下步骤:1)将2g天然石墨、3.7g萘和0.2g锂加入到150ml两口烧瓶中,并加入50ml甲苯作为溶剂,在室温下剧烈搅拌反应约5h后,体系已由黑色变为黄绿色,即制得天然石墨的还原中间体。

[0063]

2)向步骤1制备得到的天然石墨的还原中间体体系中,加入5ml氯磺酸作为磺化试剂,室温搅拌反应约5h后,反应结束。经洗涤、过滤等简单处理即可得到磺化石墨烯。

[0064]

从图12可以看出,本发明实施例9得到的磺化石墨烯的低倍率tem图基本呈透明或半透明状,片层完整,没有明显孔洞;从表1数据可知,本发明实施例9得到的磺化石墨烯的s元素含量及其薄膜电导率分别为3.2%和9.40

×

103s/m。

[0065]

实施例10本实施例提供的由石墨还原制备高导电磺化石墨烯的方法包括以下步骤:1)将2g天然石墨、3.3g萘和1g钾加入到150ml两口烧瓶中,并加入50ml 1,4-二氧六环作为溶剂,在室温下剧烈搅拌反应约5h后,体系已由黑色变为黄绿色,即制得天然石墨的还原中间体。

[0066]

2)向步骤1制备得到的天然石墨的还原中间体体系中,加入5ml氯磺酸作为磺化试剂,室温搅拌反应约5h后,反应结束。经洗涤、过滤等简单处理即可得到磺化石墨烯。

[0067]

从图13可以看出,本发明实施例10得到的磺化石墨烯的低倍率tem图基本呈透明或半透明状,片层完整,没有明显孔洞;从表1数据可知,本发明实施例10得到的磺化石墨烯的s元素含量及其薄膜电导率分别为3.1%和9.98

×

103s/m。

[0068]

实施例11本实施例提供的由石墨还原制备高导电磺化石墨烯的方法包括以下步骤:1)将2g天然石墨、3.3g萘和1g钾加入到150ml两口烧瓶中,并加入50ml乙二醇二乙醚作为溶剂,在室温下剧烈搅拌反应约5h后,体系已由黑色变为黄绿色,即制得天然石墨的还原中间体。

[0069]

2)向步骤1制备得到的天然石墨的还原中间体体系中,加入5ml氯磺酸作为磺化试剂,室温搅拌反应约5h后,反应结束。经洗涤、过滤等简单处理即可得到磺化石墨烯。

[0070]

从表1数据可知,本发明实施例11得到的磺化石墨烯的s元素含量及其薄膜电导率分别为2.8%和1.00

×

104s/m。

[0071]

实施例12本实施例提供的由石墨还原制备高导电磺化石墨烯的方法包括以下步骤:1)将2g天然石墨、3.3g萘和1g钾加入到150ml两口烧瓶中,并加入50ml 1,4-二氧六环作为溶剂,在80℃下剧烈搅拌反应约5h后,体系已由黑色变为黄绿色,即制得天然石墨

的还原中间体。

[0072]

2)向步骤1制备得到的天然石墨的还原中间体体系中,加入5ml氯磺酸作为磺化试剂,室温搅拌反应约5h后,反应结束。经洗涤、过滤等简单处理即可得到磺化石墨烯。

[0073]

从表1数据可知,本发明实施例12得到的磺化石墨烯的s元素含量及其薄膜电导率分别为4.3%和4.16

×

103s/m。

[0074]

实施例13本实施例提供的由石墨还原制备高导电磺化石墨烯的方法包括以下步骤:1)将2g天然石墨、3.3g萘和1g钾加入到150ml两口烧瓶中,并加入50ml乙二醇二乙醚作为溶剂,在120℃下剧烈搅拌反应约5h后,体系已由黑色变为黄绿色,即制得天然石墨的还原中间体。

[0075]

2)向步骤1制备得到的天然石墨的还原中间体体系中,加入5ml氯磺酸作为磺化试剂,室温搅拌反应约5h后,反应结束。经洗涤、过滤等简单处理即可得到磺化石墨烯。

[0076]

从表1数据可知,本发明实施例13得到的磺化石墨烯的s元素含量及其薄膜电导率分别为5.1%和2.61

×

103s/m。

[0077]

实施例14本实施例提供的由石墨还原制备高导电磺化石墨烯的方法包括以下步骤:1)将2g天然石墨、3.3g萘和1g钾加入到150ml两口烧瓶中,并加入50ml四氢呋喃作为溶剂,在室温下剧烈搅拌反应约0.5h后,体系已由黑色变为黄绿色,即制得天然石墨的还原中间体。

[0078]

2)向步骤1制备得到的天然石墨的还原中间体体系中,加入5ml氯磺酸作为磺化试剂,室温搅拌反应约0.5h后,反应结束。经洗涤、过滤等简单处理即可得到磺化石墨烯。

[0079]

从表1数据可知,本发明实施例14得到的磺化石墨烯的s元素含量及其薄膜电导率分别为1.4%和8.40

×

104s/m。

[0080]

实施例15本实施例提供的由石墨还原制备高导电磺化石墨烯的方法包括以下步骤:1)将2g天然石墨、3.3g萘和1g钾加入到150ml两口烧瓶中,并加入50ml四氢呋喃作为溶剂,在室温下剧烈搅拌反应约12h后,体系已由黑色变为黄绿色,即制得天然石墨的还原中间体。

[0081]

2)向步骤1制备得到的天然石墨的还原中间体体系中,加入5ml氯磺酸作为磺化试剂,室温搅拌反应约12h后,反应结束。经洗涤、过滤等简单处理即可得到磺化石墨烯。

[0082]

从表1数据可知,本发明实施例15得到的磺化石墨烯的s元素含量及其薄膜电导率分别为3.4%和7.4

×

103s/m。

[0083]

实施例16本实施例提供的由石墨还原制备高导电磺化石墨烯的方法包括以下步骤:1)将2g天然石墨、3.3g萘和1g钾加入到150ml两口烧瓶中,并加入50ml四氢呋喃作为溶剂,在室温下剧烈搅拌反应约48h后,体系已由黑色变为黄绿色,即制得天然石墨的还原中间体。

[0084]

2)向步骤1制备得到的天然石墨的还原中间体体系中,加入5ml氯磺酸作为磺化试剂,室温搅拌反应约48h后,反应结束。经洗涤、过滤等简单处理即可得到磺化石墨烯。

[0085]

从表1数据可知,本发明实施例16得到的磺化石墨烯的s元素含量及其薄膜电导率分别为3.8%和6.33

×

103s/m。

[0086]

实施例17本实施例提供的由石墨还原制备高导电磺化石墨烯的方法包括以下步骤:1)将2g天然石墨、3.3g萘和1g钾加入到150ml两口烧瓶中,并加入50ml四氢呋喃作为溶剂,在室温下剧烈搅拌反应约5h后,体系已由黑色变为黄绿色,即制得天然石墨的还原中间体。

[0087]

2)向步骤1制备得到的天然石墨的还原中间体体系中,加入5ml磺酰氯作为磺化试剂,室温搅拌反应约5h后,反应结束。经洗涤、过滤等简单处理即可得到磺化石墨烯。

[0088]

从表1数据可知,本发明实施例17得到的磺化石墨烯的s元素含量及其薄膜电导率分别为3.3%和9.20

×

103s/m。

[0089]

实施例18本实施例提供的由石墨还原制备高导电磺化石墨烯的方法包括以下步骤:1)将2g天然石墨、3.3g萘和1g钾加入到150ml两口烧瓶中,并加入50ml四氢呋喃作为溶剂,在室温下剧烈搅拌反应约24h后,体系已由黑色变为黄绿色,即制得天然石墨的还原中间体。

[0090]

2)向步骤1制备得到的天然石墨的还原中间体体系中,加入4.5g 2-溴乙基磺酸钠作为磺化试剂,室温搅拌反应约24h后,反应结束。经洗涤、过滤等简单处理即可得到磺化石墨烯。

[0091]

从表1数据可知,本发明实施例18得到的磺化石墨烯的s元素含量及其薄膜电导率分别为2.6%和1.06

×

104s/m。

[0092]

实施例19本实施例提供的由石墨还原制备高导电磺化石墨烯的方法包括以下步骤:1)将2g天然石墨、3.3g萘和1g钾加入到150ml两口烧瓶中,并加入50ml四氢呋喃作为溶剂,在室温下剧烈搅拌反应约12h后,体系已由黑色变为黄绿色,即制得天然石墨的还原中间体。

[0093]

2)向步骤1制备得到的天然石墨的还原中间体体系中,加入4g重氮苯磺酸钠作为磺化试剂,室温搅拌反应约12h后,反应结束。经洗涤、过滤等简单处理即可得到磺化石墨烯。

[0094]

从表1数据可知,本发明实施例19得到的磺化石墨烯的s元素含量及其薄膜电导率分别为2.5%和1.29

×

104s/m。

[0095]

实施例20本实施例提供的由石墨还原制备高导电磺化石墨烯的方法包括以下步骤:1)将2g天然石墨、3.3g萘和1g钾加入到150ml两口烧瓶中,并加入50ml甲苯作为溶剂,在120℃下剧烈搅拌反应约48h后,体系已由黑色变为黄绿色,即制得天然石墨的还原中间体。

[0096]

2)向步骤1制备得到的天然石墨的还原中间体体系中,加入8ml磺酰氯作为磺化试剂,室温搅拌反应约48h后,反应结束。经洗涤、过滤等简单处理即可得到磺化石墨烯。

[0097]

从表1数据可知,本发明实施例20得到的磺化石墨烯的s元素含量及其薄膜电导率

分别为8.3%和8.80

×

102s/m。

[0098]

表1.磺化石墨烯产物的元素组成及其薄膜电导率实施例s元素含量(wt%)薄层电阻rs(r/

□

)厚度h(μm)电导率σ(s/m)12.1560.483.72

×

10422.5970.831.24

×

10432.0470.524.09

×

10442.3870.761.51

×

10451.8410.406.10

×

10462.1610.453.64

×

10473.42130.617.70

×

10381.2260.361.07

×

10593.21970.549.40

×

103103.11890.539.98

×

103112.81350.741.00

×

104124.32560.944.16

×

103135.13511.092.61

×

103141.4340.358.40

×

104153.41341.017.40

×

103163.82430.656.33

×

103173.32090.529.20

×

103182.61080.871.06

×

104192.51010.771.29

×

104208.38231.388.80

×

102查阅文献可知,通过氧化石墨烯为前驱体制备得到的磺化石墨烯导电性能较差,如yongchao等人通过氧化石墨烯制备得到的磺化-氧化石墨烯电导率仅为17s/m(nano letters,2008,8(6):1679.);wang等人以氧化石墨烯为前驱体制备得到的磺化石墨烯电导率为8.7

×

102s/m(electrochimica acta,2013,111:729-737.);袁等人以氧化石墨烯为前驱体制备得到的磺化石墨烯电导率为1.15

×

103s/m(无机材料学报,2012,27(12).)。而本发明专利可以通过调控反应产物投料比、反应时间、温度以及磺化试剂种类等制备得到磺化程度不同的磺化石墨烯,其电导率最高可以比以氧化石墨烯为前驱体制备得到的磺化石墨烯的电导率高2~3个数量级。

[0099]

以上所述,仅为本发明的较佳实施例,并非对本发明任何形式上和实质上的限制,应当指出,对于本技术领域的普通技术人员,在不脱离本发明方法的前提下,还将可以做出若干改进和补充,这些改进和补充也应视为本发明的保护范围。凡熟悉本专业的技术人员,在不脱离本发明的精神和范围的情况下,当可利用以上所揭示的技术内容而做出的些许更动、修饰与演变的等同变化,均为本发明的等效实施例;同时,凡依据本发明的实质技术对上述实施例所作的任何等同变化的更动、修饰与演变,均仍属于本发明的技术方案的范围内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。