1.本发明涉及打捆线材生产技术领域,尤其涉及一种高伸长率的打捆线材生产方法。

背景技术:

2.目前在高伸长率打捆线材的生产工艺中,大部分生产出的打捆线材存在成本高、性能过剩问题,在工艺设计过程中,往往在兼顾打捆线材强度的前提下就会增加成分消耗,且加工出的打捆线材中非金属夹杂物含量高,导致打捆线材的晶粒均匀性差、性能波动性高,同时不合理轧制规格控制以及生产出的打捆线材韧性差使得打捆线材无法直接利用打包机进行直接打包。因此,本发明提出一种高伸长率的打捆线材生产方法,以解决现有技术中的不足之处。

技术实现要素:

3.针对上述问题,本发明的目的在于提供一种高伸长率的打捆线材生产方法,该方法使得生产出打捆线材具有高韧性、晶粒均匀、性能波动小的优点,且具有良好的防锈能力,打捆线材载荷承受度大幅增强,钢丝伸长率、断面收缩率等塑性指标明显提高,生产出的打捆线材无须热处理工序即可直接使用自动打包机进行打包,有效节约了生产能源和成本。

4.为实现上述目的,本发明提供如下技术方案:

5.一种高伸长率的打捆线材生产方法,包括以下步骤:

6.s1:设计打捆线材的化学成分,打捆线材的化学成分按重量百分比计算由如下物质组成:c:0.07~0.11%、si:0.12~0.18%、mn:0.25~0.35%、p:≤0.040%、s:≤0.040%,其余量为fe;

7.s2:对打捆线材的冶炼工艺进行控制,具体包括:

8.s2-1:打捆线材在开浇炉中的冶炼温度控制、钢水终点碳含量控制、出钢过程控制、合金加入量控制、根据终点氧含量对脱氧剂的加入量进行控制,确保钢材氧含量低于100ppm;

9.s2-2:出钢吹氩保护过程控制;

10.s2-3:连铸过程控制;

11.s3:对打捆线材的轧制进行控制,具体包括:

12.s3-1:控制打捆线材轧制规格为7mm;

13.s3-2:对轧制过程中的轧制温度控制,以及对轧制后的水箱水冷过程控制;

14.s3-3:对斯太尔摩风冷辊道的速度控制,以及对斯太尔摩风冷辊道风机开启数量控制;

15.s4:对轧制后的冷却水质进行控制,将冷却水的电导率控制为<600μs/cm。

16.进一步改进在于:所述s2-1中对打捆线材在开浇炉中的冶炼温度控制,具体包括:

控制打捆线材在开浇炉中的进站温度为1650~1665℃,第二炉温度为1615~1630℃,第三炉温度为1600~1615℃,连浇炉温度为1598~1613℃。

17.进一步改进在于:所述s2-1中对钢水终点碳含量控制,具体包括:采用高拉补吹法或一次拉碳法对钢水终点碳含量进行控制,其中一倒控制过程为:终点碳含量:0.07~0.25%、终点磷含量≤0.050%、终点硫含量≤0.045%、(终点碳含量*104 t):1645~1665,控制后吹次数≯1次;对钢水终点碳含量控制时,控制0.06%≤终点碳含量≤0.12%,控制终点磷含量、终点硫含量均≤0.040%。

18.进一步改进在于:所述s2-1中出钢过程控制具体为:出钢至3/4左右加入挡渣棒挡渣,确保钢包下渣≤50mm,出完钢捅完挡渣棒后加入挡渣塞;所述s2-1中合金加入量控制具体为:si-mn合金加入量为150~400kg,si-fe合金加入量≤180kg。

19.进一步改进在于:所述s2-1中根据终点氧含量对脱氧剂的加入量进行控制,具体为:当终点氧含量>550ppm时,si-al-ba脱氧剂加入量为80kg、si-ca-ba脱氧剂加入60kg;当终点氧含量>300ppm且≤550ppm时,si-al-ba脱氧剂加入量为60kg、si-ca-ba脱氧剂加入量为40kg;当终点氧含量≤300ppm时,si-al-ba脱氧剂加入量为40kg、si-ca-ba脱氧剂加入量为20kg。

20.进一步改进在于:所述s2-2中出钢吹氩保护过程控制具体为:出钢过程开启或监督开启全程吹氩,视钢水翻动情况将氩气压力调至0.2~1.0mpa,钢水进站后2min内进行测温、取样工作,根据内控成分和上台温度制度,进行成分微调或温度调整,过程必须伴随吹氩,加完合金或废钢后要保证吹氩时间≥3min。

21.进一步改进在于:所述s2-3中连铸过程控制为:连铸过程采用长水口保护浇注,且控制中间包钢水无裸露情况,当开浇罐中间包钢水液面≥300mm时开始向中间包内加钢水复合保温剂,待液面稳定后向中包受钢口加入钢水复合保温剂,连浇罐根据情况加入钢水复合保温剂,中包每6~8炉进行排渣一次,并且根据情况加入钢水复合保温剂,结晶器水压力控制为1.0~1.2mpa,水量控制为求165m3/h,拉速控制为3.38~3.78m/min,过热度每超5℃降低0.1m/min,钢种液相线温度控制为1520℃,中包典型温度控制为≤1550℃。

22.进一步改进在于:s3-3中对斯太尔摩风冷辊道的速度控制以及对斯太尔摩风冷辊道风机开启数量控制,具体为:将斯太尔摩风冷辊道速度设置为:s1=0.18m/s,s2=0.19m/s,s3=0.20m/s,s4=0.21m/s,s5=0.226m/s,s6=0.246m/s,s7=0.273m/s,s8=0.289m/s,s9=0.306m/s,s10=0.337m/s,s11=0.431m/s,s12=0.496m/s,控制斯太尔摩风冷辊道的1#风机开启20%,其余风机关闭,保温罩仅开启1段。

23.本发明的有益效果为:本发明通过对打捆线材的化学成分进行设计、对打捆线材的冶炼工艺进行控制、对打捆线材的轧制进行控制以及对轧制后的冷却水质进行控制,使得生产出打捆线材具有高韧性、晶粒均匀、性能波动小的优点,且具有良好的防锈能力,打捆线材载荷承受度大幅增强,钢丝伸长率、断面收缩率等塑性指标明显提高,生产出的打捆线材无须热处理工序即可直接使用自动打包机进行打包,有效节约了生产能源和成本。

附图说明

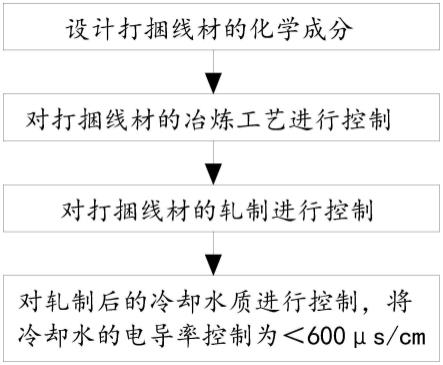

24.图1为本发明方法流程示意图。

具体实施方式

25.为了加深对本发明的理解,下面将结合实施例对本发明做进一步详述,本实施例仅用于解释本发明,并不构成对本发明保护范围的限定。

26.根据图1所示,本实施例提出一种高伸长率的打捆线材生产方法,包括以下步骤:

27.s1:设计打捆线材的化学成分,打捆线材的化学成分按重量百分比计算由如下物质组成:c:0.09%、si:0.15%、mn:0.30%、p:≤0.040%、s:≤0.040%,其余量为fe,在成分设计中,保证成本最低,强度能够满足打捆需要,且兼顾一定的防锈性能的合金配比是成分设计过程中的难点,本发明通过将打捆线材的化学成分进行上述设计,则可以在保证成本的情况下使得打捆线材的强度能够满足需求,并且具有一定的防锈能力;

28.s2:对打捆线材的冶炼工艺进行控制,具体包括:

29.s2-1:打捆线材在开浇炉中的冶炼温度控制,具体包括:控制打捆线材在开浇炉中的进站温度为1660℃,第二炉温度为1620℃,第三炉温度为1610℃,连浇炉温度为1605℃;

30.钢水终点碳含量控制,具体包括:采用高拉补吹法或一次拉碳法对钢水终点碳含量进行控制,其中一倒控制过程为:终点碳含量:0.07~0.25%、终点磷含量≤0.050%、终点硫含量≤0.045%、(终点碳含量*104 t):1645~1665,控制后吹次数≯1次;对钢水终点碳含量控制时,控制0.06%≤终点碳含量≤0.12%,控制终点磷含量、终点硫含量均≤0.040%;

31.出钢过程控制,具体为:出钢至3/4左右加入挡渣棒挡渣,确保钢包下渣≤50mm,出完钢捅完挡渣棒后加入挡渣塞;合金加入量控制具体为:si-mn合金加入量为320kg,si-fe合金加入量≤180kg;

32.合金加入量控制,具体为:当终点氧含量>550ppm时,si-al-ba脱氧剂加入量为80kg、si-ca-ba脱氧剂加入60kg;当终点氧含量>300ppm且≤550ppm时,si-al-ba脱氧剂加入量为60kg、si-ca-ba脱氧剂加入量为40kg;当终点氧含量≤300ppm时,si-al-ba脱氧剂加入量为40kg、si-ca-ba脱氧剂加入量为20kg根据终点氧含量对脱氧剂的加入量进行控制,确保钢材氧含量低于100ppm;

33.s2-2:出钢吹氩保护过程控制,具体为:出钢过程开启或监督开启全程吹氩,视钢水翻动情况将氩气压力调至0.8mpa,钢水进站后2min内进行测温、取样工作,根据内控成分和上台温度制度,进行成分微调或温度调整,过程必须伴随吹氩,加完合金或废钢后要保证吹氩时间≥3min;

34.s2-3:连铸过程控制,具体为:连铸过程采用长水口保护浇注,且控制中间包钢水无裸露情况,当开浇罐中间包钢水液面≥300mm时开始向中间包内加钢水复合保温剂12包,待液面稳定后向中包受钢口加入钢水复合保温剂58包,连浇罐根据情况加入钢水复合保温剂3包,中包每6~8炉进行排渣一次,并且根据情况加入钢水复合保温剂7包,结晶器水压力控制为1.1mpa,水量控制为求165m3/h,拉速控制为3.58m/min,过热度每超5℃降低0.1m/min,钢种液相线温度控制为1520℃,中包典型温度控制为≤1550℃;

35.在冶炼过程中,如何适配现有较快生产节奏且控制较低钢中非金属夹杂物形成及氧含量,是冶炼过程中的难点,本发明方法通过上述的冶炼过程中操作,可以有效控制钢中非金属夹杂物形成及氧含量,生产出的打捆线材品质好;

36.s3:对打捆线材的轧制进行控制,具体包括:

37.s3-1:控制打捆线材轧制规格为7mm;

38.s3-2:对轧制过程中的轧制温度控制,以及对轧制后的水箱水冷过程控制,具体为:将开轧温度控制为1025℃,并控制0#水箱常开,将精轧前温度控制为950

±

50℃,并将1~4#水箱水冷设置为:正常过钢时主水管走1号水管到导槽底座对轧件进行冷却,当尾部过完后,电子三通阀关闭1号水管同时打开2号水管,水直接排出,第二根头部过来,电子有感应信号时开1号水管关2号水管,将反向空气压力控制在0.6mpa,且不允许恢复段带水;

39.s3-3:对斯太尔摩风冷辊道的速度控制,以及对斯太尔摩风冷辊道风机开启数量控制,具体为:对斯太尔摩风冷辊道的速度控制以及对斯太尔摩风冷辊道风机开启数量控制,具体为:将斯太尔摩风冷辊道速度设置为:s1=0.18m/s,s2=0.19m/s,s3=0.20m/s,s4=0.21m/s,s5=0.226m/s,s6=0.246m/s,s7=0.273m/s,s8=0.289m/s,s9=0.306m/s,s10=0.337m/s,s11=0.431m/s,s12=0.496m/s,控制斯太尔摩风冷辊道的1#风机开启20%,其余风机关闭,保温罩仅开启1段;

40.s4:对轧制后的冷却水质进行控制,将冷却水的电导率控制为<600μs/cm,水中杂质和油会降低水的导热性,阻碍热量的传递,促使盘条表面蒸汽膜的形成,加快盘条表面金属与蒸汽的反应程度,从而形成红锈,本发明通过将冷却水的电导率控制为<600μs/cm,可以解决由于冷却水质悬浮物、水质杂质和油含量较高,会严重地降低冷却能力,促使盘条表面红锈这一问题,且通过对打捆线材在轧后冷却的水压及水量、在风冷辊道的停留时间、风量的大小等进行合理参数控制,使打捆线材具有晶粒均匀、性能波动小、防锈能力好的优点。

41.本发明通过对打捆线材的化学成分进行设计、对打捆线材的冶炼工艺进行控制、对打捆线材的轧制进行控制以及对轧制后的冷却水质进行控制,使得生产出打捆线材具有高韧性、晶粒均匀、性能波动小的优点,且具有良好的防锈能力,打捆线材载荷承受度大幅增强,钢丝伸长率、断面收缩率等塑性指标明显提高,生产出的打捆线材无须热处理工序即可直接使用自动打包机进行打包,有效节约了生产能源和成本。

42.以上显示和描述了本发明的基本原理、主要特征和优点。本行业的技术人员应该了解,本发明不受上述实施例的限制,上述实施例和说明书中描述的只是说明本发明的原理,在不脱离本发明精神和范围的前提下,本发明还会有各种变化和改进,这些变化和改进都落入要求保护的本发明范围内。本发明要求保护范围由所附的权利要求书及其等效物界定。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。