1.本技术涉及新材料领域,特别涉及一种高阻燃低烟无卤电缆料及其制备方法和应用。

背景技术:

2.高分子材料具有优异的力学性能、耐热性能、加工性能以及质轻等特点,在工业生产和日常生活中大量使用,由于绝大多数高分子材料在空气中是可燃或易燃的,采用添加阻燃剂的方法提高高分子材料的阻燃性,是目前使用范围最广的一种阻燃技术,也是制备阻燃高分子材料的主要手段。

3.目前,添加型阻燃剂受外界温度、湿度产生分子迁移、滑移,从而导致阻燃性的降低,成为电缆行业的痛点,特别是氢氧化镁作为高填充添加型阻燃剂,这一现象更加严重。而且,氢氧化镁等阻燃剂的迁移,必然会造成分子间出现空洞、缺陷,因此力学性能和热延伸等也会随着降低。

4.因此,有必要提供一种高阻燃性、良好耐候性的阻燃低烟无卤电缆材料。

技术实现要素:

5.本技术的目的旨在提供一种高阻燃性、良好耐候性的高阻燃低烟无卤电缆料及高阻燃低烟无卤电缆,以及高阻燃低烟无卤电缆料的制备方法和应用。

6.为了实现上述目的,本技术提供以下技术方案:

7.一种高阻燃低烟无卤电缆料,其包括以下重量份数的组分:

[0008][0009][0010]

优选地,所述大孔树脂的粒径d50为0.2-0.8微米。

[0011]

优选地,所述填料为水滑石、磷酸锆、海泡石粉、硅灰石粉中的一种或多种。

[0012]

优选地,所述改性氢氧化镁的制备方法包括如下步骤:取氢氧化镁,加入4α-乙烯基甲醇硅酸酯,反应15-30min,反应温度80-130℃,搅拌速度800-1500r/min,制得改性氢氧化镁。

[0013]

优选地,所述改性氢氧化镁的制备方法中,所述4α-乙烯基甲醇硅酸酯的质量为所述氢氧化镁的0.5%-2%。

[0014]

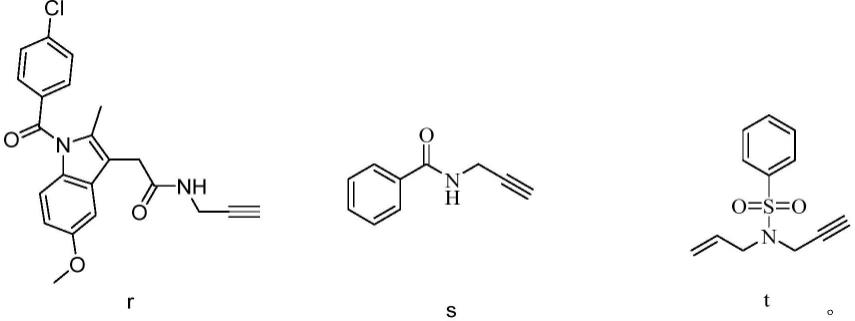

优选地,所述改性氢氧化镁的制备方法中,所述4α-乙烯基甲醇硅酸酯采用以下步骤制得:

[0015]

a.将四氯化硅溶解在溶剂中,加入催化剂,反应温度30℃-80℃;

[0016]

b.持续加入α-乙烯基苯甲醇,搅拌,加料时间1-2h;

[0017]

c.搅拌使四氯化硅和α-乙烯基苯甲醇在催化剂作用下反应10-30min,搅拌速度100-200r/min;

[0018]

d.减压蒸馏,制得4α-乙烯基甲醇硅酸酯。

[0019]

优选地,所述改性氢氧化镁的制备方法的所述步骤a中,所述催化剂为叔戊醇钾、叔戊醇钠、叔丁醇钠、叔丁醇钾中的一种或多种。

[0020]

本技术还提供所述高阻燃低烟无卤电缆料的制备方法,其由所述高阻燃低烟无卤电缆料的组分共混、密炼、挤出制得。

[0021]

本技术还提供一种高阻燃低烟无卤电缆,其采用所述的高阻燃低烟无卤电缆料制得。

[0022]

本技术还提供所述的高阻燃低烟无卤电缆料在制备电线电缆中的应用。

[0023]

相比现有技术,本技术的方案具有以下优点:

[0024]

本技术高阻燃低烟无卤电缆料采用了大孔树脂,使得改性氢氧化镁和填料能分散在多孔结构中,大大提高了填料与高阻燃低烟无卤电缆料基材的相容性。同时,本技术高阻燃低烟无卤电缆料采用填料和阻燃剂改性氢氧化镁在燃烧分解时,所产生的水气等气体将撑大这些孔隙,使得体系形成类似海绵的多层孔隙结构,从而提高阻燃炭层的稳定性和致密性。

[0025]

进一步地,本技术高阻燃低烟无卤电缆料通过采用填料和大孔树脂进行搭配使用,还能形成多维体系,从而限制聚烯烃、氢氧化镁成型后,受外界温度、湿度产生的分子迁移、滑移,从而保证高阻燃低烟无卤电缆料的拉伸强度和伸长率,采用本技术高阻燃低烟无卤电缆料制备成线缆,还能够保证线缆的高阻燃性、良好耐候性。

[0026]

本技术附加的方面和优点将在下面的描述中部分给出,这些将从下面的描述中变得明显,或通过本技术的实践了解到。

具体实施方式

[0027]

下面通过描述的实施例是示例性的,仅用于解释本技术,而不能解释为对本技术的限制。此外,如果已知技术的详细描述对于示出本技术的特征是不必要的,则将其省略。

[0028]

本技术提供一种高阻燃低烟无卤电缆料,其包括以下重量份数的组分:

[0029][0030]

本技术高阻燃低烟无卤电缆料采用了大孔树脂,使得改性氢氧化镁和填料能分散在多孔结构中,大大提高了填料与高阻燃低烟无卤电缆料基材的相容性。同时,本技术高阻燃低烟无卤电缆料采用的填料和阻燃剂改性氢氧化镁在燃烧分解时,所产生的水气等气体将撑大这些孔隙,使得体系形成类似海绵的多层孔隙结构,从而提高阻燃炭层的稳定性和致密性。在本技术的一个实施例中,所述大孔树脂经粉碎处理,粒径d50为0.2-0.8微米。

[0031]

本技术高阻燃低烟无卤电缆料通过采用填料和大孔树脂进行搭配使用,还能形成多维体系,从而限制聚烯烃、氢氧化镁成型后,受外界温度、湿度产生的分子迁移、滑移,采用本技术高阻燃低烟无卤电缆料进一步制备线缆,能够保证线缆的拉伸强度和伸长率的稳定。

[0032]

在本技术的一个实施例中,所述填料为水滑石、磷酸锆、海泡石粉、硅灰石粉中的一种或多种。本技术高阻燃低烟无卤电缆料所采用的填料,还能通过层状、纤维状结构形成多维体系,能够很大程度上限制聚烯烃、氢氧化镁成型后,受外界温度、湿度产生的分子迁移、滑移,从而保证本技术高阻燃低烟无卤电缆料的拉伸强度和伸长率的稳定。

[0033]

在本技术的一个实施例中,所述大孔树脂和所述填料的质量份数比为1:(1.2-7)。

[0034]

在本技术的一个实施例中,所述填料为水滑石和海泡石粉,所述水滑石和所述海泡石粉的质量份数比为1:(1-3)。

[0035]

在本技术的一个实施例中,所述填料为磷酸锆、硅灰石粉和水滑石,所述磷酸锆、所述硅灰石粉和所述水滑石的质量份数比为(1-3):(1-3):1。

[0036]

在本技术的一个实施例中,所述填料为海泡石粉、硅灰石粉和水滑石,所述海泡石粉、所述硅灰石粉和所述水滑石的质量份数比为(9-13):(3-8):1。

[0037]

所述乙烯-醋酸乙烯共聚物、线性低密度聚乙烯、聚烯烃热塑性弹性体均为市售。

[0038]

所述抗氧剂为市售。在本技术的一个实施例中,所述抗氧剂选自抗氧剂1010、抗氧剂168中的至少一种。

[0039]

在本技术的一个实施例中,所述改性氢氧化镁的制备方法包括如下步骤:取氢氧化镁,加入4α-乙烯基甲醇硅酸酯,反应15-30min,反应温度80-130℃,搅拌速度800-1500r/min,制得改性氢氧化镁。

[0040]

本技术高阻燃低烟无卤电缆料中,改性氢氧化镁的制备方法采用4α-乙烯基甲醇硅酸酯用于氢氧化镁的改性,所制得的改性氢氧化镁具有疏水性,与高分子材料的相容性

好,而且吸油值低,有助于应用在低烟无卤行业进行高填充阻燃,能够显著提高本技术高阻燃低烟无卤电缆料的强度和断裂伸长率,用于进一步制备的线缆能够较好地满足gb/t 31247-2014的b1级的要求。此外,本技术高阻燃低烟无卤电缆料中,改性氢氧化镁的制备方法所采用的4α-乙烯基甲醇硅酸酯的分子量偏大,进一步提高了改性氢氧化镁具有疏水性能。

[0041]

一般聚烯烃电缆会通过辐照、紫外光等手段让乙烯进行交联,提高线缆的耐候性和稳定性,本技术高阻燃低烟无卤电缆料中,改性氢氧化镁的制备方法所采用的4α-乙烯基甲醇硅酸酯具有多个乙烯基,在制备成电缆料或线缆时,可以让改性氢氧化镁参与后期电缆的交联,让氢氧化镁与基材更好融为一体,能够提高所制得电缆料及线缆的性能。

[0042]

此外,本技术高阻燃低烟无卤电缆料中,改性氢氧化镁的制备方法中,所采用的4α-乙烯基甲醇硅酸酯具有四个苯环结构,使得材料在燃烧过程中,在不影响氢氧化镁本身阻燃特性的前提下,还赋予氢氧化镁高成炭作用,能在聚烯烃基材外面构形成一个稳定的炭层结构,同时还能提高耐温性,从而使得其进一步制备成线缆时所制得的线缆达到良好的阻燃效果。

[0043]

在本技术的一个实施例中,所述改性氢氧化镁的制备方法中,所述4α-乙烯基甲醇硅酸酯的质量为所述氢氧化镁的0.5%-2%。

[0044]

在本技术的一个实施例中,所述改性氢氧化镁的制备方法中,所述4α-乙烯基甲醇硅酸酯以喷雾的方式加入,能够保证良好的包覆效果,从而提高所制得的改性氢氧化镁与高分子材料的相容性。

[0045]

在本技术的一个实施例中,所述改性氢氧化镁的制备方法中,所述4α-乙烯基甲醇硅酸酯采用以下步骤制得:

[0046]

a.将四氯化硅溶解在溶剂中,加入催化剂,反应温度30℃-80℃;

[0047]

b.持续加入α-乙烯基苯甲醇,搅拌,加料时间1-2h;

[0048]

c.搅拌使四氯化硅和α-乙烯基苯甲醇在催化剂作用下反应10-30min,搅拌速度100-200r/min;

[0049]

d.减压蒸馏,制得4α-乙烯基甲醇硅酸酯。

[0050]

在本技术的一个实施例中,所述改性氢氧化镁的制备方法的所述步骤c中,所述四氯化硅和所述α-乙烯基苯甲醇的摩尔比为1:(3-6)。

[0051]

在本技术的一个实施例中,所述步骤b中,所述α-乙烯基苯甲醇以滴加的方式持续加入。

[0052]

在本技术的一个实施例中,所述改性氢氧化镁的制备方法的所述步骤a中,所述催化剂为叔戊醇钾、叔戊醇钠、叔丁醇钠、叔丁醇钾中的一种或多种。

[0053]

在本技术的一个实施例中,所述步骤a中,所述催化剂的质量为所述四氯化硅的1

‰‑3‰

。

[0054]

在本技术的一个实施例中,所述步骤a中,所述溶剂为甲苯、正戊烷、正己烷、石油醚的一种或多种。

[0055]

在本技术的一个实施例中,用于制备改性氢氧化镁的氢氧化镁原料粒径d50为0.5-3微米,优选为1.0微米。在本技术的一个实施例中,用于制备改性氢氧化镁的氢氧化镁原料纯度为88-99.9%,优选纯度为99.5%以上。

[0056]

本技术高阻燃低烟无卤电缆料中,所述改性氢氧化镁的制备方法采用α-乙烯基苯甲醇和四氯化硅反应制得4α-乙烯基甲醇硅酸酯,并将其用于氢氧化镁的改性,所制得的改性氢氧化镁具有疏水性,与高分子材料的相容性好,而且吸油值低,有助于应用在低烟无卤行业进行高填充阻燃。将该改性氢氧化镁进一步制备成本技术的高阻燃低烟无卤电缆料,可以显著提高电缆料的强度和断裂伸长率,用于进一步制备的线缆能够较好地满足gb/t 31247-2014的b1级的要求。此外,所述改性氢氧化镁的制备方法中,由于制得的4α-乙烯基甲醇硅酸酯的分子量偏大,进一步提高了改性氢氧化镁具有疏水性能。

[0057]

一般聚烯烃电缆会通过辐照、紫外光等手段让乙烯进行交联,提高线缆的耐候性和稳定性,本技术高阻燃低烟无卤电缆料中,改性氢氧化镁的制备方法所采用的4α-乙烯基甲醇硅酸酯具有多个乙烯基,在其制备成本技术的高阻燃低烟无卤电缆料或线缆时,可以让改性氢氧化镁参与后期电缆的交联,让氢氧化镁与基材更好融为一体,能够提高本技术高阻燃低烟无卤电缆料及线缆的性能。

[0058]

此外,本技术高阻燃低烟无卤电缆料中,所述改性氢氧化镁的制备方法所采用的4α-乙烯基甲醇硅酸酯具有四个苯环结构,使得材料在燃烧过程中,在不影响氢氧化镁本身阻燃特性的前提下,还赋予氢氧化镁高成炭作用,能在聚烯烃基材外面构形成一个稳定的炭层结构,同时还能提高耐温性,从而使得其进一步制备成线缆时所制得的线缆达到良好的阻燃效果。

[0059]

本技术还提供所述高阻燃低烟无卤电缆料的制备方法,其由所述高阻燃低烟无卤电缆料的组分共混、密炼、挤出制得。

[0060]

在本技术的一个实施例中,所述高阻燃低烟无卤电缆料的制备方法包括如下步骤:

[0061]

取所述高阻燃低烟无卤电缆料的组分于加压密炼机中,密炼30min,温度160℃,用双阶挤出机(双螺杆 单螺杆),挤出切粒,加工温度为150-180℃,制得高阻燃低烟无卤电缆料。

[0062]

本技术还提供一种高阻燃低烟无卤电缆,其采用上述的高阻燃低烟无卤电缆料制得。

[0063]

本技术还提供所述的高阻燃低烟无卤电缆料在制备电线电缆中的应用。

[0064]

下面将结合具体实施例对本发明作进一步详细的描述。实施例中所用试剂如无特殊说明均可从市场常规购得。

[0065]

实施例1

[0066]

高阻燃低烟无卤电缆料,包括如下重量份数的组分:

[0067]

[0068][0069]

所述大孔树脂经超细化处理,粒径d50为0.2微米。

[0070]

所述改性氢氧化镁通过以下方法制得:

[0071]

将20mol的四氯化硅溶解在300ml的甲苯中,并加入1

‰

的叔戊醇钾,控制反应温度在80℃,持续1h缓慢滴加α-乙烯基苯甲醇共60mol,边滴加边搅拌,滴加完成后,继续搅拌反应10min,搅拌速度100r/min,减压蒸馏得到4α-乙烯基甲醇硅酸酯。

[0072]

取粒径d50为3微米、纯度为88%的氢氧化镁于高速搅拌锅中,控制反应温度为100℃,通过喷雾形式加入1.5%的4α-乙烯基甲醇硅酸酯,搅拌速度1000r/min,混合反应15min,得到改性氢氧化镁。

[0073]

进一步将该高阻燃低烟无卤电缆料用于制备成高阻燃低烟无卤线缆。

[0074]

实施例2

[0075]

高阻燃低烟无卤电缆料,包括如下重量份数的组分:

[0076][0077]

所述大孔树脂经超细化处理,粒径d50为0.8微米。

[0078]

所述改性氢氧化镁通过以下方法制得:

[0079]

将50mol的四氯化硅溶解在500ml的石油醚中,并加入3

‰

的叔丁醇钠,控制反应温度在30℃,持续2h缓慢滴加α-乙烯基苯甲醇共300mol,边滴加边搅拌,滴加完成后,继续搅拌反应30min,搅拌速度200r/min,减压蒸馏得到4α-乙烯基甲醇硅酸酯。

[0080]

取粒径d50为0.5微米、纯度为99.9%的氢氧化镁于高速搅拌锅中,控制反应温度

为130℃,通过喷雾形式加入0.5%的4α-乙烯基甲醇硅酸酯,搅拌速度1500r/min,混合反应30min,得到改性氢氧化镁。

[0081]

进一步将该高阻燃低烟无卤电缆料用于制备成高阻燃低烟无卤线缆。

[0082]

实施例3

[0083]

高阻燃低烟无卤电缆料包括如下重量份数的组分:

[0084][0085]

所述大孔树脂经超细化处理,粒径d50为0.3微米。

[0086]

所述改性氢氧化镁通过以下方法制得:

[0087]

将35mol的四氯化硅溶解在200ml的正戊烷和250ml的正己烷中,并加入0.7

‰

的叔戊醇钾和0.7

‰

的叔丁醇钾,控制反应温度在50℃,持续1.5h缓慢滴加157.5molα-乙烯基苯甲醇,边滴加边搅拌,滴加完成后,继续搅拌反应20min,搅拌速度200r/min,减压蒸馏得到4α-乙烯基甲醇硅酸酯。

[0088]

取粒径d50为1微米、纯度为99.5%的氢氧化镁于高速搅拌锅中,控制反应温度为110℃,通过喷雾形式加入1%的4α-乙烯基甲醇硅酸酯,搅拌速度1500r/min,混合反应30min,得到改性氢氧化镁。

[0089]

进一步将该高阻燃低烟无卤电缆料用于制备成高阻燃低烟无卤线缆。

[0090]

实施例4

[0091]

高阻燃低烟无卤电缆料,包括如下重量份数的组分:

[0092][0093]

所述大孔树脂经超细化处理,粒径d50为0.2微米。

[0094]

与实施例1相比,实施例4的区别在于水滑石和海泡石粉的质量份数比不同。进一步将该高阻燃低烟无卤电缆料用于制备成高阻燃低烟无卤线缆。

[0095]

实施例5

[0096]

高阻燃低烟无卤电缆料,包括如下重量份数的组分:

[0097][0098][0099]

所述大孔树脂经超细化处理,粒径d50为0.8微米。

[0100]

与实施例2相比,实施例5的区别在于磷酸锆、硅灰石粉和水滑石的质量份数比不同。进一步将该高阻燃低烟无卤电缆料用于制备成高阻燃低烟无卤线缆。

[0101]

实施例6

[0102]

高阻燃低烟无卤电缆料包括如下重量份数的组分:

[0103][0104]

所述大孔树脂经超细化处理,粒径d50为0.3微米。

[0105]

与实施例2相比,实施例5的区别在于磷酸锆、硅灰石粉和水滑石的质量份数比不同。进一步将该高阻燃低烟无卤电缆料用于制备成高阻燃低烟无卤线缆。

[0106]

对比例1

[0107]

与实施例3相比,普通阻燃低烟无卤电缆料不含本技术比例的大孔树脂和填料,进一步将该普通低烟无卤电缆料用于制备成普通低烟无卤线缆。

[0108]

普通阻燃低烟无卤电缆料,包括如下重量分的组分:

[0109][0110]

对比例2

[0111]

与实施例3相比,普通阻燃低烟无卤电缆料不含本技术比例的大孔树脂,进一步将该普通低烟无卤电缆料用于制备成普通低烟无卤线缆。

[0112]

普通阻燃低烟无卤电缆料,包括如下重量分的组分:

[0113][0114]

所述大孔树脂经超细化处理,粒径d50为0.3微米。

[0115]

对比例3

[0116]

与实施例3相比,普通阻燃低烟无卤电缆料不含本技术比例的填料,进一步将该普通低烟无卤电缆料用于制备成普通低烟无卤线缆。

[0117]

普通阻燃低烟无卤电缆料,包括如下重量分的组分:

[0118][0119][0120]

所述大孔树脂经超细化处理,粒径d50为0.3微米。

[0121]

对比例4

[0122]

与实施例3相比,普通阻燃低烟无卤电缆料采用未改性氢氧化镁(粒径d50为1微米、纯度为99.5%,粒径和纯度同实施例3中采用的改性氢氧化镁),将该普通低烟无卤电缆料用于制备成普通低烟无卤线缆。

[0123]

具体地,普通低烟无卤电缆料包括如下重量份数的组分:

[0124][0125]

其中大孔树脂经超细化处理,粒径d50为0.3微米

[0126]

对比例5

[0127]

与实施例3相比,普通阻燃低烟无卤电缆料采用市售普通硅酸酯类处理剂制备改性氢氧化镁。

[0128]

具体地,普通低烟无卤电缆料包括如下重量份数的组分:

[0129][0130][0131]

其中大孔树脂经超细化处理的粒径d50为0.3微米。

[0132]

对实施例1-3制备的高阻燃低烟无卤电缆料和对比例5-7制备的普通低烟无卤电缆料进行测试,测试条件为湿度85

±

2%,温度85

±

2℃,实验放置1000h后进行测试,结果如下表1和表2所示:

[0133]

表1

[0134][0135][0136]

表2

[0137]

[0138]

从表1和表2中可以看出,本技术高阻燃低烟无卤电缆料中经长时间放置和使用后,其伸长率和强度均保持较为稳定,而且无论是在力学性能上,还是阻燃、耐候性上。通过实施例1-6和对比例1-3对比,发现加入本技术高阻燃低烟无卤电缆料比例的大孔树脂和填料,能有效提高电缆料的耐候性,能够减少因外界温度、湿度产生的分子迁移、滑移,进而保证高阻燃低烟无卤电缆料的拉伸强度和伸长率的稳定。

[0139]

通过实施例3和对比例4对比,发现同等条件下,采用本技术高阻燃低烟无卤电缆料中的改性氢氧化镁,比采用未改性的氢氧化镁所制备而成的普通低烟无卤电缆料,具有更好的强度和伸长率,而且阻燃效果更好。

[0140]

此外,通过实施例3和对比例5对比可知,在同等条件下,采用本技术方法制备得到的改性氢氧化镁所进一步制备得到的高阻燃低烟无卤电缆料,经长时间放置和使用后,无论是在力学性能上,还是阻燃、耐候性上,均优于采用目前市面上普通硅酸酯类处理剂所制备得到的普通改性氢氧化镁所制备得到的普通低烟无卤电缆料。

[0141]

对实施例1-3制备的高阻燃低烟无卤电缆料和对比例4-5制备的普通低烟无卤电缆料用平板硫化仪进行压片(180℃、16mpa压力下保压5min),得到平整的片材进行辐照交联,测试结果如表3所示:

[0142]

表3

[0143][0144]

从表3中可以看出,同等条件下,本技术高阻燃低烟无卤电缆料,因采用了特定的改性氢氧化镁,使得其经过辐照后,拉伸强度和热延伸提升效果都很好,特别是热延伸很小,这充分反映了本技术高阻燃低烟无卤电缆料采用的改性氢氧化镁可以参与聚烯烃的辐照交联,让氢氧化镁和聚烯烃形成分子链段连接,均匀地分散在聚烯烃交联的网状结构中。

[0145]

对实施例1-6的高阻燃低烟无卤线缆,和对比例1-5的普通低烟无卤电缆料制备而成的普通低烟无卤线缆进行燃烧gb/t 31247-2014测试。以上制备的线缆都为1.5平方规格的线缆,结果如下表4所示:

[0146]

表4

[0147]

[0148][0149]

表5

[0150][0151]

[0152]

从表4和表5中可以看出,本技术实施例1-6的高阻燃低烟无卤电缆经过燃烧后,能够满足gb/t 31247-2014的b1级的要求,特别是燃烧滴落物、烟气毒性、腐蚀性均达到d0、t0和a0级别。此外,现有的低烟无卤料在1.5以下小规格线缆中很难过gb/t 31247-2014的b1级阻燃测试,而将本技术的高阻燃低烟无卤电缆料制成1.5平方规格的线缆,能够很好地满足gb/t 31247-2014的b1级的要求。

[0153]

综上,本技术高阻燃低烟无卤电缆料采用了大孔树脂,使得改性氢氧化镁和填料能分散在多孔结构中,大大提高了填料与高阻燃低烟无卤电缆料基材的相容性。同时,本技术高阻燃低烟无卤电缆料采用填料和阻燃剂改性氢氧化镁在燃烧分解时,所产生的水气等气体将撑大这些孔隙,使得体系形成类似海绵的多层孔隙结构,从而提高阻燃炭层的稳定性和致密性。本技术高阻燃低烟无卤电缆料通过采用填料和大孔树脂进行搭配使用,还能形成多维体系,从而限制聚烯烃、氢氧化镁成型后,受外界温度、湿度产生的分子迁移、滑移,从而保证高阻燃低烟无卤电缆料的拉伸强度和伸长率,采用本技术高阻燃低烟无卤电缆料制备成线缆,还能够保证线缆的高阻燃性、良好耐候性。

[0154]

以上所述仅是本技术的部分实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本技术原理的前提下,还可以做出若干改进和润饰,这些改进和润饰也应视为本技术的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。