1.本发明涉及高分子聚合技术领域,特别涉及一种改性聚丙烯酰胺造纸助留助滤剂及其制备方法。

背景技术:

2.聚丙烯酰胺(pam)是一类水溶性高分子聚合物,可以引进各种离子基团以得到特定的性能,其广泛应用于化工、冶金、地质、煤炭、石油、造纸和水处理等各个领域,具有“百业助剂”的称号。聚丙烯酰胺分子量中含有与纤维、填料相反的电荷,用作造纸助留助滤剂,利用其自身所带电荷增强纸浆中纤维间的吸附力从而增强纤维的留着率,通过改变造纸浆料的絮凝状态,达到减少纤维和填料的流失、降低浆料上网的浓度和灰分以及延长形成网寿命的效果。

3.在制浆过程中,纸浆纤维又受到制浆设备的剪切破坏,产生了很多细小的纤维,但这些细小纤维在造纸过程中,大部分随着白水流失,现有造纸助留助滤剂能一定程度提高对细小纤维的留着,但其留着效果仍较差。同时,随着白水封闭循环程度的增加,白水中无机盐含量随之增加,这并不利于造纸助留助滤剂的溶解及其对细小纤维的吸附。

4.中国专利cn101157016a公开了一种膨润土双元微粒子造纸助留助滤剂的制备方法,通过蒙脱石、六偏磷酸钠、碳酸钠、硅溶胶和氢氧化铝制备得到的造纸助留助滤剂,提高了细小纤维物质的留着,降低了成本,降低了废弃物的排放。但是该产品中无机盐含量很高,随着白水封闭循环程度的增加,无机盐的含量只会更高,并不利于造纸助留助滤剂的溶解以及提高对细小纤维的留着。

技术实现要素:

5.本发明实施例提供了一种改性聚丙烯酰胺造纸助留助滤剂及其制备方法,能够提供耐盐耐温的造纸助留助滤剂,其溶解性能优异,并且显著提高造纸留着率,尤其是细小纤维的留着,降低了白水浊度,减轻了白水处理的负荷,并提高了生产效率。

6.第一方面,本发明提供了一种改性聚丙烯酰胺造纸助留助滤剂的制备方法,所述制备方法包括如下步骤:(1)将三聚氰胺和醛类化合物进行缩聚反应,得到三聚氰胺缩聚物;(2)将所述三聚氰胺缩聚物和对甲基苯乙烯进行共聚反应,得到改性三聚氰胺缩聚物;(3)将所述改性三聚氰胺缩聚物和磺化剂进行磺化反应,得到磺化改性三聚氰胺缩聚物;(4)向反应器中加入所述磺化改性三聚氰胺缩聚物、丙烯酰胺、甲基丙烯酰氧乙基三甲基氯化铵、结构调节剂、表面活性剂、链转移剂、去离子水和引发剂进行共聚反应,得到所述改性聚丙烯酰胺造纸助留助滤剂。

7.优选地,在步骤(1)中,所述醛类化合物为甲醛、多聚甲醛中的至少一种;

所述三聚氰胺与所述醛类化合物的质量比为1:(3~3.5)。

8.优选地,在步骤(1)中,所述缩聚反应为在60~90℃下缩聚反应1~3h。

9.优选地,所述步骤(1)包括:将所述三聚氰胺置于去离子水中搅拌混匀,然后加入所述醛类化合物进行缩聚反应;其中,所述搅拌混匀的温度为40~60℃;所述三聚氰胺与所述去离子水的质量比为1:(1~2)。

10.优选地,在步骤(2)中,所述共聚反应为在70~100℃下共聚反应0.5~2h。

11.优选地,在步骤(2)中,所述对甲基苯乙烯和所述三聚氰胺缩聚物的质量比为1:(10~1000)。

12.优选地,在步骤(3)中,所述磺化剂为亚硫酸钠、亚硫酸氢钠中的至少一种;所述改性三聚氰胺缩聚物和所述磺化剂的质量比为1:(1~1.5)。

13.优选地,在步骤(3)中,所述磺化反应为在80~100℃下磺化反应1~3h。

14.优选地,在步骤(4)中,所述表面活性剂为十二烷基苯磺酸钠、十二烷基硫酸钠中的至少一种;所述结构调节剂为n,n-亚甲基双丙烯酰胺。

15.优选地,所述引发剂为过硫酸盐;所述过硫酸盐为过硫酸钾、过硫酸钠、过硫酸铵、过硫酸钙、过硫酸氢钾、过硫酸氢钠、过硫酸氢氨或过硫酸氢钙;所述链转移剂为甲酸盐、巯基乙酸;所述甲酸盐为甲酸铵、甲酸钠、甲酸钾中的至少一种。

16.优选地,所述步骤(4)包括:在反应器中加入所述磺化改性三聚氰胺缩聚物、丙烯酰胺、甲基丙烯酰氧乙基三甲基氯化铵、所述结构调节剂、所述表面活性剂和去离子水进行混匀,得到混合溶液,并向所述混合溶液中通入氮气,然后再加入所述引发剂和所述链转移剂进行共聚反应,得到所述改性聚丙烯酰胺造纸助留助滤剂。

17.优选地,在步骤(4)中,所述得到混合溶液之后,还包括如下步骤:将所述混合溶液的ph调节至7~7.5;将所述混合溶液的温度调节至0~5℃。

18.优选地,在步骤(4)中,通入氮气的时间为30~40min;所述共聚反应的反应时间为1.5~2.5h。

19.优选地,制备所述改性聚丙烯酰胺造纸助留助滤剂所用到的原料的重量份数如下:所述磺化改性三聚氰胺缩聚物5~50份,丙烯酰胺150~200份,甲基丙烯酰氧乙基三甲基氯化铵80~100份,结构调节剂20~50份,表面活性剂1~15份,去离子水300~800份,链转移剂0.01~1份,引发剂0.001~1份。

20.第二方面,本发明提供了一种改性聚丙烯酰胺造纸助留助滤剂,采用上述第一方面任一所述的制备方法制备得到。

21.优选地,所述改性聚丙烯酰胺造纸助留助滤剂在水中的溶解时间为低于30min;造纸留着率>90%;白水浊度小于20nyu,白水粘度保留率>90%。

22.本发明与现有技术相比至少具有如下有益效果:

本发明首先通过三聚氰胺缩聚物和对甲基苯乙烯的共聚反应,得到带有碳碳双键的改性三聚氰胺缩聚物,然后基于磺化反应得到带有磺酸基团的磺化改性三聚氰胺缩聚物,最后由磺化改性三聚氰胺缩聚物与丙烯酰胺、甲基丙烯酰氧乙基三甲基氯化铵共聚制备得到改性聚丙烯酰胺造纸助留助滤剂。相比于普通的造纸助留助滤剂,改性聚丙烯酰胺造纸助留助滤剂在造纸留着率和白水浊度的性能强,而且溶解速度也很快。由于磺化改性三聚氰胺缩聚物的加入,增强了聚丙烯酰胺分子间的缔合效应,并形成网状结构,从而增强了对细小纤维和填料的吸附;同时该磺化改性三聚氰胺缩聚物为聚丙烯酰胺分子链提供了大量磺酸基团,不仅有效提高了聚丙烯酰胺在水中的溶解速度,而且降低了无机盐离子对聚丙烯酰胺水溶液的影响,从而增强了聚丙烯酰胺分子在白水中的耐盐和耐温性能。同时,加入结构调节剂使得聚丙烯酰胺形成了微交联网状结构,进一步增强了对细小纤维和填料的网捕作用,极大地降低了白水浊度。因此该改性聚丙烯酰胺造纸助留助滤剂显著提高造纸留着率,降低了白水浊度,减轻了白水处理的负荷,并提高了造纸助留助滤剂在造纸工业中的生产效率。

23.在本发明中制备得到的改性聚丙烯酰胺造纸助留助滤剂具有如下性质:在水中的溶解时间低于30min,具有优异的溶解性;造纸留着率>90%,高达96.5%;白水浊度小于20nyu,3次循环后在50~80℃的白水粘度保留率>90%,给造纸工业带来了极大的便利,且其制备方法简单,制备原料简单易得,且成本较低,适用于企业连续化大规模化生产。

具体实施方式

24.为使本发明实施例的目的、技术方案和优点更加清楚,下面将结合本发明实施例,对本发明中的技术方案进行清楚、完整地描述,显然,所描述的实施例是本发明一部分实施例,而不是全部的实施例,基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动的前提下所获得的所有其他实施例,都属于本发明保护的范围。

25.本发明提供了一种改性聚丙烯酰胺造纸助留助滤剂的制备方法,该制备方法包括如下步骤:(1)将三聚氰胺和醛类化合物进行缩聚反应,得到三聚氰胺缩聚物;(2)将三聚氰胺缩聚物和对甲基苯乙烯进行共聚反应,得到改性三聚氰胺缩聚物;(3)将改性三聚氰胺缩聚物和磺化剂进行磺化反应,得到磺化改性三聚氰胺缩聚物;(4)向反应器中加入磺化改性三聚氰胺缩聚物、丙烯酰胺、甲基丙烯酰氧乙基三甲基氯化铵、结构调节剂、表面活性剂、链转移剂、去离子水和引发剂进行共聚反应,得到改性聚丙烯酰胺造纸助留助滤剂。

26.根据一些优选的实施方式,在步骤(1)中,醛类化合物为甲醛、多聚甲醛中的至少一种;三聚氰胺与醛类化合物的质量比为1:(3~3.5)(例如,可以为1:3、1:3.1、1:3.2、1:3.3、1:3.4或1:3.5)。

27.需要说明的是,至少一种即为任意一种或任意几种以任意比例混合的混合物。

28.根据一些优选的实施方式,在步骤(1)中,缩聚反应为在60~90℃(例如,可以为60℃、65℃、70℃、75℃、80℃、85℃或90℃)下缩聚反应1~3h(例如,可以为1h、1.5h、2h、2.5h或

3h)。

29.根据一些优选的实施方式,步骤(1)包括:将三聚氰胺置于去离子水中搅拌混匀,然后加入醛类化合物进行缩聚反应;其中,搅拌混匀的温度为40~60℃(例如,可以是40℃、45℃、50℃、55℃或60℃);三聚氰胺与去离子水的质量比为1:(1~2)(例如,可以为1: 1、1: 1.2、1: 1.5、1:1.8或1: 2)。

30.需要说明的是,由于三聚氰胺常温下微溶于水,因此为了加快溶解过程,缩短改性聚丙烯酰胺造纸助留助滤剂的制备时间,在搅拌混匀时将温度升温至40~60℃。

31.在本发明中,三聚氰胺缩聚物的黏均分子量为800~1000,通过控制缩聚剂的量控制聚合度。经实验证实缩聚剂(即醛类化合物)用量过小时,三聚氰胺缩聚物难以聚合;而缩聚剂用量过大,则三聚氰胺缩聚物容易发生爆聚。

32.根据一些优选的实施方式,在步骤(2)中,共聚反应为在70~100℃(例如,可以是70℃、75℃、80℃、85℃、90℃、95℃或100℃)下共聚反应0.5~2h(例如,可以为0.5h、1h、1.5h、1.8h或2h)。

33.根据一些优选的实施方式,在步骤(2)中,对甲基苯乙烯和三聚氰胺缩聚物的质量比为1:(10~1000)(例如,可以是1:10、1:15、1:20、1:40、1:50、1:80、1:100、1:200、1:500、1:600、1:800或1:1000)。

34.在本发明中,通过三聚氰胺缩聚物和对甲基苯乙烯的共聚反应,得到带有碳碳双键的改性三聚氰胺缩聚物,使其可以与丙烯酰胺双键聚合,有利于后续形成网络结构。

35.在一个优选的实施方式中,在步骤(2)中,将对甲基苯乙烯滴加至包括三聚氰胺缩聚物的反应器中,如此,通过滴加的方式使得对甲基苯乙烯在充分混匀的前提下能够成功接枝在三聚氰胺缩聚物上。需要说明的是,步骤(2)中可以还采用对甲基苯乙烯的同分异构体,例如,可以是间甲基苯乙烯或邻甲基苯乙烯。

36.根据一些优选的实施方式,在步骤(3)中,磺化剂为亚硫酸钠、亚硫酸氢钠中的至少一种;改性三聚氰胺缩聚物和磺化剂的质量比为1:(1~1.5)(例如,可以是1: 1、1:1.1、1:1.2、1:1.3、1:1.4或1:1.5)。

37.根据一些优选的实施方式,在步骤(3)中,磺化反应为在80~100℃(例如,可以是80℃、82℃、85℃、90℃、92℃、95℃或100℃)下磺化反应1~3h(例如,可以为1h、1.5h、2h、2.5h或3h)。

38.在本发明中,磺化改性三聚氰胺缩聚物还有效地增加了增强了聚丙烯酰胺分子间的缔合效应,并形成网状结构,从而增强了对细小纤维和填料的吸附,提高了对细小纤维的留着,提高了造纸留着率。同时通过磺化反应使得磺化改性三聚氰胺缩聚物带有大量磺酸基团,含磺酸基团的单体更易溶解,同时利用磺酸基团对阳离子不敏感、电荷密度高的特点提高了改性聚丙烯酰胺造纸助留助滤剂的耐盐性能。

39.根据一些优选的实施方式,在步骤(4)中,表面活性剂为十二烷基苯磺酸钠、十二烷基硫酸钠中的至少一种;结构调节剂为n,n-亚甲基双丙烯酰胺。

40.在本发明中,表面活性剂的加入进一步提高了所制备的改性聚丙烯酰胺造纸助留助滤剂在水中的溶解性能。加入结构调节剂使得聚丙烯酰胺形成了微交联网状结构,进一

步增强了对细小纤维和填料的网捕作用,极大地降低了白水浊度。

41.根据一些优选的实施方式,引发剂为过硫酸盐;过硫酸盐为过硫酸钾、过硫酸钠、过硫酸铵、过硫酸钙、过硫酸氢钾、过硫酸氢钠、过硫酸氢氨或过硫酸氢钙;链转移剂为甲酸盐、巯基乙酸;甲酸盐为甲酸铵、甲酸钠、甲酸钾中的至少一种。

42.根据一些优选的实施方式,步骤(4)包括:在反应器中加入磺化改性三聚氰胺缩聚物、丙烯酰胺、甲基丙烯酰氧乙基三甲基氯化铵、结构调节剂、表面活性剂和去离子水进行混匀,得到混合溶液,并向混合溶液中通入氮气,然后再加入引发剂和链转移剂进行共聚反应,得到改性聚丙烯酰胺造纸助留助滤剂。

43.根据一些优选的实施方式,在步骤(4)中,得到混合溶液之后,还包括如下步骤:将混合溶液的ph调节至7~7.5;将混合溶液的温度调节至0~5℃。

44.经实验证实,将混合溶液的ph调节至7~7.5(例如,可以是7、7.1、7.2、7.3、7.4或7.5),具体地,可以包括但不限于采用氢氧化钠水溶液进行调节。如此,可避免反应介质的酸碱性影响引发剂的分解速率,保证改性聚丙烯酰胺造纸助留助滤剂的聚合度,而且该反应介质的环境为中性,制备过程对环境更友好。

45.在本发明中,通过连转移剂来进一步调节所制备的改性聚丙烯酰胺造纸助留助滤剂的黏均分子量为600~800w。经实验证实,若所制备的该造纸助留助滤剂的黏均分子量小于600w,则其形成的网络结构不完整,进而会影响其留着率;若所制备的该造纸助留助滤剂的黏均分子量大于800w,则其溶解性差,会影响其造纸工业中的生产效率。

46.经实验证实,由于步骤(4)中发生的共聚反应为放热反应,在较高温度下引发该共聚反应时,较高的温度增加了自由基的碰撞机会,使得反应速率加快,放热过快,不易控制且会发生溢出甚至烫伤等危险;但在较低温度下引发该共聚反应时,则会减少自由基碰撞机会,链增长变慢,影响聚丙烯酰胺的分子量,因此将混合溶液的温度调节至0~5℃(例如,可以是0℃、1℃、2℃、3℃、4℃或5℃)。如此,步骤(3)在引发后依靠自身反应的放热便能完成共聚反应,反应结束时该体系的温度为80℃左右。

47.在本发明中,以水作为共聚反应的反应介质,不仅成本低,还能消除有机溶剂对环境污染的影响,制备过程简单,且无需加热。而且反应介质的环境为中性,制备过程对环境友好、无污染、能耗低、产物无毒无腐蚀性、不会产生二次污染,符合绿色环保化工助剂的发展方向。

48.根据一些优选的实施方式,在步骤(4)中,通入氮气的时间为30-40min(例如,可以是30min、32min、35min、38min或40min);共聚反应的反应时间为1.5~2.5h(例如,可以为1.5h、2h或2.5h)。

49.在本发明中,因为氧气作为阻聚剂,会影响聚丙烯酰胺的共聚反应,所以需要通入氮气,去除氧气,以确保聚合反应正常进行。

50.根据一些优选的实施方式,制备改性聚丙烯酰胺造纸助留助滤剂所用到的原料的重量份数如下:磺化改性三聚氰胺缩聚物5~50份(例如,可以为5份、10份、15份、20份、25份、30份、35份、40份、45份或50份),丙烯酰胺150~200份(例如,可以为150份、155份、160份、165份、170份、175份、180份、185份、190份、195份或200份),甲基丙烯酰氧乙基三甲基氯化铵80

~100份(例如,可以为80份、82份、85份、88份、90份、92份、95份、98份或100份),结构调节剂20~50份(例如,可以为20份、25份、30份、35份、40份、45份或50份),表面活性剂1~15份(例如,可以为1份、2份、5份、6份、8份、10份、12份或15份),去离子水300~800份(例如,可以为300份、310份、350份、400份、450份、500份、550份、600份、650份、700份、750份或800份),链转移剂0.01~1份(例如,可以为0.01份、0.02份、0.05份、0.08份、0.1份、0.2份、0.5份、0.6份、0.8份或1份),引发剂0.001~1份(例如,可以为0.001份、0.002份、0.005份、0.008份、0.01份、0.02份、0.05份、0.08份、0.1份、0.2份、0.5份、0.6份、0.8份或1份)。

51.在本发明中,通过调节引发剂、链转移剂和磺化改性三聚氰胺缩聚物的用量调节聚丙烯酰胺对造纸留着率和白水浊度的影响。需要说明的是,本发明得到的改性聚丙烯酰胺造纸助留助滤剂为胶体状态的聚丙烯酰胺,对该胶体聚丙烯酰胺进行烘干、磨粉后进行封装,更加便于存储和运输,能够进一步降低运输成本。

52.本发明还提供了一种改性聚丙烯酰胺造纸助留助滤剂,采用本发明所提供的制备方法制备得到的改性聚丙烯酰胺造纸助留助滤剂。

53.根据一些优选的实施方式,所述改性聚丙烯酰胺造纸助留助滤剂具有如下性质:在水中的溶解时间低于30min;造纸留着率>90%;白水浊度小于20nyu,白水粘度保留率>90%。

54.为了更加清楚地说明本发明的技术方案及优点,下面通过几个实施例对一种改性聚丙烯酰胺造纸助留助滤剂及其制备方法进行详细说明。

55.以下实施例中,均以重量份数来表示磺化改性三聚氰胺缩聚物,丙烯酰胺,甲基丙烯酰氧乙基三甲基氯化铵,结构调节剂,表面活性剂,去离子水,链转移剂,引发剂的质量;其中,采用的甲醛为质量分数为37~40%的甲醛水溶液。

56.实施例1(1)向装有搅拌器、回流冷凝器和温度计的三口烧瓶中加入1份三聚氰胺和1份去离子水并升温至50℃溶解,并缓慢加入3份甲醛,在70℃下缩聚反应2h后,得到三聚氰胺缩聚物;(2)将1份对甲基苯乙烯缓慢加入至50份三聚氰胺缩聚物中,在80℃下进行共聚反应1h,得到改性三聚氰胺缩聚物;(3)将1份磺化剂(固含量为50%的亚硫酸氢钠水溶液)缓慢加入至0.5份改性三聚氰胺缩聚物中,在100℃下进行磺化反应1h,得到磺化改性三聚氰胺缩聚物;(4)将10份磺化改性三聚氰胺缩聚物、180份丙烯酰胺、80份甲基丙烯酰氧乙基三甲基氯化铵、30份结构调节剂(n,n-亚甲基双丙烯酰胺)、5份表面活性剂(十二烷基苯磺酸钠)和695份去离子水加入反应器中混合均匀,得到混合溶液,将混合溶液的ph调节至7.0,并将其温度调节至0℃;然后向混合溶液中通入氮气30min,再于氮气保护下向其中加入0.005份引发剂(过硫酸钾)和0.03份链转移剂(甲酸钾)进行共聚反应2h(其中,将溶液吹至粘稠后对反应器进行封口),反应结束后得到胶体状态的改性聚丙烯酰胺造纸助留助滤剂。

57.实施例2(1)向装有搅拌器、回流冷凝器和温度计的三口烧瓶中加入1份三聚氰胺和1份去离子水并升温至50℃溶解,并缓慢加入3.5份甲醛,在80℃下缩聚反应3h后,得到三聚氰胺缩聚物;

(2)将1份对甲基苯乙烯缓慢加入至100份三聚氰胺缩聚物中,在100℃下进行共聚反应1h,得到改性三聚氰胺缩聚物;(3)将1份磺化剂(固含量为50%的亚硫酸氢钠水溶液)缓慢加入至0.5份改性三聚氰胺缩聚物中,在80℃下进行磺化反应1h,得到磺化改性三聚氰胺缩聚物;(4)将20份磺化改性三聚氰胺缩聚物、150份丙烯酰胺、100份甲基丙烯酰氧乙基三甲基氯化铵、20份结构调节剂(n,n-亚甲基双丙烯酰胺)、5份表面活性剂(十二烷基苯磺酸钠)和705份去离子水加入反应器中混合均匀,得到混合溶液,将混合溶液的ph调节至7.0,并将其温度调节至2℃;然后向混合溶液中通入氮气30min,再于氮气保护下向其中加入0.003份引发剂(过硫酸钾)和0.05份链转移剂(甲酸钾)进行共聚反应2h(其中,将溶液吹至粘稠后对反应器进行封口),反应结束后得到胶体状态的改性聚丙烯酰胺造纸助留助滤剂。

58.实施例3(1)向装有搅拌器、回流冷凝器和温度计的三口烧瓶中加入1份三聚氰胺和1份去离子水并升温至40℃溶解,并缓慢加入3.5份甲醛,在90℃下缩聚反应1h后,得到三聚氰胺缩聚物;(2)将1份对甲基苯乙烯缓慢加入至200份三聚氰胺缩聚物中,在100℃下进行共聚反应1.5h,得到改性三聚氰胺缩聚物;(3)将1份磺化剂(固含量为50%的亚硫酸氢钠水溶液)缓慢加入至0.5份改性三聚氰胺缩聚物中,在80℃下进行磺化反应2h,得到磺化改性三聚氰胺缩聚物;(4)将50份磺化改性三聚氰胺缩聚物、150份丙烯酰胺、100份甲基丙烯酰氧乙基三甲基氯化铵、20份结构调节剂(n,n-亚甲基双丙烯酰胺)、15份表面活性剂(十二烷基苯磺酸钠)和665份去离子水加入反应器中混合均匀,得到混合溶液,将混合溶液的ph调节至7.5,并将其温度调节至0℃;然后向混合溶液中通入氮气30min,再于氮气保护下向其中加入0.01份引发剂(过硫酸钾)和0.5份链转移剂(甲酸钾)进行共聚反应1.5h(其中,将溶液吹至粘稠后对反应器进行封口),反应结束后得到胶体状态的改性聚丙烯酰胺造纸助留助滤剂。

59.实施例4(1)向装有搅拌器、回流冷凝器和温度计的三口烧瓶中加入1份三聚氰胺和1份去离子水并升温至60℃溶解,并缓慢加入3.3份甲醛,在80℃下缩聚反应2h后,得到三聚氰胺缩聚物;(2)将1份对甲基苯乙烯缓慢加入至100份三聚氰胺缩聚物中,在100℃下进行共聚反应1.5h,得到改性三聚氰胺缩聚物;(3)将1份磺化剂(固含量为50%的亚硫酸氢钠水溶液)缓慢加入至0.75份改性三聚氰胺缩聚物中,在100℃下进行磺化反应2h,得到磺化改性三聚氰胺缩聚物;(4)将30份磺化改性三聚氰胺缩聚物、200份丙烯酰胺、100份甲基丙烯酰氧乙基三甲基氯化铵、30份结构调节剂(n,n-亚甲基双丙烯酰胺)、10份表面活性剂(十二烷基苯磺酸钠)和630份去离子水加入反应器中混合均匀,得到混合溶液,将混合溶液的ph调节至7.0,并将其温度调节至5℃;然后向混合溶液中通入氮气30min,再于氮气保护下向其中加入0.02份引发剂(过硫酸钾)和0.05份链转移剂(甲酸钾)进行共聚反应2h(其中,将溶液吹至粘稠后对反应器进行封口),反应结束后得到胶体状态的改性聚丙烯酰胺造纸助留助滤剂。

60.实施例5

(1)向装有搅拌器、回流冷凝器和温度计的三口烧瓶中加入1份三聚氰胺和1份去离子水并升温至50℃溶解,并缓慢加入3份多聚甲醛,在80℃下缩聚反应3h后,得到三聚氰胺缩聚物;(2)将1份对甲基苯乙烯缓慢加入至500份三聚氰胺缩聚物中,在100℃下进行共聚反应2h,得到改性三聚氰胺缩聚物;(3)将1份磺化剂(固含量为50%的亚硫酸氢钠水溶液)缓慢加入至0.75份改性三聚氰胺缩聚物中,在100℃下进行磺化反应1h,得到磺化改性三聚氰胺缩聚物;(4)将50份磺化改性三聚氰胺缩聚物、180份丙烯酰胺、100份甲基丙烯酰氧乙基三甲基氯化铵、30份结构调节剂(n,n-亚甲基双丙烯酰胺)、10份表面活性剂(十二烷基苯磺酸钠)和630份去离子水加入反应器中混合均匀,得到混合溶液,将混合溶液的ph调节至7.0,并将其温度调节至5℃;然后向混合溶液中通入氮气30min,再于氮气保护下向其中加入0.002份引发剂(过硫酸钾)和0.05份链转移剂(甲酸钾)进行共聚反应2h(其中,将溶液吹至粘稠后对反应器进行封口),反应结束后得到胶体状态的改性聚丙烯酰胺造纸助留助滤剂。

61.实施例6(1)向装有搅拌器、回流冷凝器和温度计的三口烧瓶中加入1份三聚氰胺和1份去离子水并升温至60℃溶解,并缓慢加入3.5份甲醛,在80℃下缩聚反应2h后,得到三聚氰胺缩聚物;(2)将1份对甲基苯乙烯缓慢加入至100份三聚氰胺缩聚物中,在100℃下进行共聚反应0.5h,得到改性三聚氰胺缩聚物;(3)将1份磺化剂(固含量为50%的亚硫酸氢钠水溶液)缓慢加入至0.75份改性三聚氰胺缩聚物中,在100℃下进行磺化反应3h,得到磺化改性三聚氰胺缩聚物;(4)将20份磺化改性三聚氰胺缩聚物、200份丙烯酰胺、80份甲基丙烯酰氧乙基三甲基氯化铵、20份结构调节剂(n,n-亚甲基双丙烯酰胺)、10份表面活性剂(十二烷基苯磺酸钠)和670份去离子水加入反应器中混合均匀,得到混合溶液,将混合溶液的ph调节至7.0,并将其温度调节至0℃;然后向混合溶液中通入氮气30min,再于氮气保护下向其中加入0.02份引发剂(过硫酸钾)和0.005份链转移剂(甲酸钾)进行共聚反应2.5h(其中,将溶液吹至粘稠后对反应器进行封口),反应结束后得到胶体状态的改性聚丙烯酰胺造纸助留助滤剂。

62.实施例7实施例7与实施例1基本相同,其不同之处在于:步骤(2)中,将1份对甲基苯乙烯缓慢加入至10份三聚氰胺缩聚物中,在70℃下进行共聚反应2h,得到改性三聚氰胺缩聚物。

63.实施例8实施例8与实施例1基本相同,其不同之处在于:步骤(2)中,将1份对甲基苯乙烯缓慢加入至1000份三聚氰胺缩聚物中。

64.实施例9实施例9与实施例1基本相同,其不同之处在于:步骤(4)中,将5份磺化改性三聚氰胺缩聚物、180份丙烯酰胺、80份甲基丙烯酰氧乙基三甲基氯化铵、30份结构调节剂(n,n-亚甲基双丙烯酰胺)、5份表面活性剂(十二烷基硫酸钠)和700份去离子水加入反应器中混合均匀,得到混合溶液,将混合溶液的ph调节至7.0,并将其温度调节至0℃;然后向混合溶液

中通入氮气30min,再于氮气保护下向其中加入0.005份引发剂(过硫酸钠)和0.03份链转移剂(巯基乙酸)进行共聚反应2h(其中,将溶液吹至粘稠后对反应器进行封口),反应结束后得到胶体状态的改性聚丙烯酰胺造纸助留助滤剂。

65.对比例1购自泰安鑫泉化工的用作造纸助留助滤剂的普通聚丙烯酰胺,阳离子型,分子量为800~1000w。

66.对比例2对比例2与实施例1基本相同,其不同之处在于:不包括步骤(3),即步骤(4)采用了10份改性三聚氰胺缩聚物。

67.对比例3对比例3与实施例1基本相同,其不同之处在于:不加入30份结构调节剂,代替加入30份去离子水,即总计725份去离子水。

68.对比例4对比例4与实施例1基本相同,其不同之处在于:加入3份磺化改性三聚氰胺缩聚物,加入702份去离子水,其他原料用量不变。

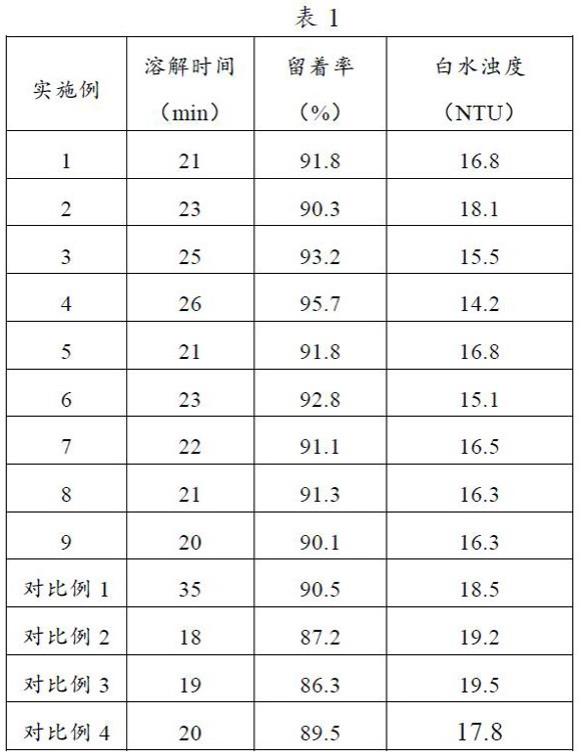

69.将实施例1至9中得到的改性聚丙烯酰胺造纸助留助滤剂以及对比例1至4得到的聚丙烯酰胺进行烘干、磨粉后得到试样,将试样置于水中测试其溶解时间,并测试其留着率、白水浊度以及白水粘度保留率,测试数据如表1和表2所示。

70.具体地,参考测定标准tappit261cm-94测定细小纤维的留着率,具体为:将上述试样分别添加到100ml实验浆料(实验浆料水质ph为7.0~7.2,浊度为162ntu)中,控制该实验浆料中试样的添加量为1500ppm,然后使用滤纸进行过滤,将所得在120℃下干燥60min,测定干燥后质量,计算得出留着率;采用浊度测定分析仪测试白水浊度;表2中的测试数据均是针对3次循环后的白水测得的。

71.由表1可知,本发明实施例所制备得到的改性聚丙烯酰胺胶体粉末在水中的溶解时间均不超过30min。同时,通过对比实施例以及对比例,发明人发现磺化改性三聚氰胺缩聚物显著提高了所制备的改性聚丙烯酰胺用作造纸助留助滤剂对细小纤维的留着率,并又降低了白水浊度。

72.表2

需要说明的是,3次循环后的白水中无机盐含量增加,因此,由表2可以看出,与对比例相比,本发明实施例所制备的改性聚丙烯酰胺胶体粉末经3次循环后50℃和80℃的白水粘度保留率仍90%以上,因此该改性聚丙烯酰胺具有优异的耐温和耐盐性能。

73.最后应说明的是:以上实施例仅用以说明本发明的技术方案,而非对其限制;尽管参照前述实施例对本发明进行了详细的说明,本领域的普通技术人员应当理解:其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换;而这些修改或者替换,并不使相应技术方案的本质脱离本发明各实施例技术方案的精神和范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。