1.本发明涉及锂离子电池正极材料技术领域,具体涉及一种锂离子电池的正极材料前驱体及制备方法。

背景技术:

2.新能源汽车的快速发展推动了动力电池市场规模的进一步扩大,作为动力电池的重要组成部分,三元正极材料的需求量也越来越大。

3.动力电池要求三元正极材料具有高能量密度、能够适应大电流充放电、循环性能好等优势。常规的三元正极材料在大电流的条件下充放电易发生体积膨胀效应,进而引起结构坍塌,导致容量快速衰减,无法满足动力电池需求。为解决这一问题,将三元正极材料的内部设计成中空结构,能够缓解材料在充放电过程中的体积膨胀,提高材料的循环性能。此外,适当地减小三元正极材料的粒度有利于提高锂离子的传输效率,从而满足大电流充放电。

4.三元正极材料主要由三元前驱体与锂源混合煅烧而成,三元前驱体性能的优劣直接影响三元正极材料的性能。

5.因此,如何解决上述现有技术存在的不足,便成为本发明所要研究解决的课题。

技术实现要素:

6.本发明的目的是提供一种锂离子电池的正极材料前驱体及制备方法。

7.为达到上述目的,本发明于产品层面采用的技术方案是:一种锂离子电池的正极材料前驱体,化学式为ni

x

coymnzw

1-x-y-z

(oh)2;其中,0.4≤x<0.8,0.1<y<0.6,0.1<z<0.6,且0.004<1-x-y-z<0.008。

8.上述技术方案中的有关内容解释如下:1.上述方案中,d50为3~6um,粒度径距0.6<(d90-d10)/d50<0.9,产品内部为絮状多孔结构,振实密度为0.5~1.4g/cm3,比表面积为30~90m2/g。

9.为达到上述目的,本发明于方法采用的技术方案是:一种锂离子电池正极材料前驱体的制备方法,包括:步骤一、配制mn、添加剂和m盐的第一金属液,该第一金属液的ph为4.5~5.5;配制ni、co和m盐的第二金属液;配制ni、co、mn的第三金属液;配制摩尔浓度为8~12mol/l的氢氧化钠或氢氧化钾溶液作为沉淀剂;配制摩尔浓度为2~4mol/l的氨水作为第一络合剂;配制氨水、钨盐与氢氧化钠或氢氧化钾的混合溶液作为第二络合剂,所述氨水的摩尔浓度为2~4mol/l,钨盐的摩尔浓度为0.02~0.12mol/l,该第二络合剂的ph为11.95~12.15;步骤二、向封闭的反应釜中加入所述沉淀剂、纯水、氧化剂和所述第一络合剂配成

底液,所述底液的ph值为12.4~12.6,控制底液的温度为55~75℃,所述反应釜中底液的体积为反应釜有效容积的50~80%;所述底液中的氧化剂加入量为18~60mol,所述底液中第一络合剂的浓度为0.25~0.35mol/l;步骤三、保持反应釜的搅拌开启,搅拌速度为550~750r/min,通入氮气或惰性气体,流量0.3~0.5m3/h,将步骤一中的所述第一金属液以300~500ml/min的流速、所述第一络合剂以60~100ml/min的流速、所述沉淀剂以100~200ml/min的流速分别持续加入反应釜中进行共沉淀反应;所述反应釜的溢流液流向一提浓设备,将ph维持在12.4~12.6,反应的温度维持在55~75℃,反应釜的转速为550~750r/min,反应釜内浆料中的络合剂浓度为0.25~0.35mol/l;进液60~120分钟后,停止第一金属液的进液,改进第二金属液,该第二金属液的流速为300~500ml/min,同时通过调节沉淀剂的加入量将ph调整为11.40~11.60;待反应釜中ni、co、mn比例与所述第三金属液中的ni、co、mn比例相同时,停止所述第二金属液与所述第一络合剂的进液,改进第三金属液与第二络合剂,第三金属液以300~500ml/min的流速,第二络合剂以60~100ml/min的流速分别持续加入反应釜中,母液中固含量维持在35~45%,待粒度生长到3~6um时,停止进液;步骤四、将步骤三获得的反应釜以及提浓设备中的浆料经过压滤、洗涤、干燥得到锂离子电池正极材料前驱体。

10.上述技术方案中的有关内容解释如下:1.上述方案中,在步骤一中,所述第一金属液中的mn、添加剂和m盐的配比关系,所述第二金属液中的ni、co和m盐的配比关系,所述第三金属液中的ni、co、mn的配比关系均根据产品的化学式ni

x

coymnzw

1-x-y-z

(oh)2进行配置,其中,0.4≤x<0.8,0.1<y<0.6,0.1<z<0.6,且0.004<1-x-y-z<0.008。

11.2.上述方案中,在步骤一中,第一金属液、第二金属液中的所述m盐为锶盐、锆盐中的一种或者两种,所述m盐的浓度均为0.002~0.004mol/l。

12.3.上述方案中,在步骤一中,所述添加剂为醋羟氨酸、2,5-二酰异羟肟酸以及3,4-二 酰异羟肟酸中的一种或者多种,所述第一金属液中的添加剂的浓度为0.02~0.08mol/l。

13.4.上述方案中,在步骤一中,所述钨盐为钨酸钠、钨酸钾中的一种或者多种。

14.5.上述方案中,在步骤一中,所述第一金属液中的mn的摩尔浓度、所述第二金属液中的ni、co总的摩尔浓度以及所述第三金属液中的ni、co和mn总的摩尔浓度相同,所述总的摩尔浓度为1.8~2.5 mol/l。

15.6.上述方案中,在步骤二中,所述氧化剂为次氯酸钠、过硫酸钠、过碳酸钠中的一种或者多种的组合。

16.7.上述方案中,在步骤二中,所述底液中加入氧化剂的总摩尔量与第一金属液进液总的mn的摩尔量满足1~1.02:2。

17.8.上述方案中,在步骤四中,产品的d50为3~6um,粒度径距0.6<(d90-d10)/d50<0.9,产品内部为絮状多孔结构,振实密度为0.5~1.4g/cm3,比表面积为30~90m2/g。

18.本发明的工作原理及优点如下:1、本发明通过在底液中加入18~60mol的氧化剂,且满足底液中加入氧化剂的总摩

尔量与第一金属液进液的mn和m盐的总摩尔量满足2:1.04,实现了对第一金属液中的mn

2

定量氧化。mn

2

经过氧化后转变为具有絮状多孔结构的富含mn

3

的氢氧化物沉淀,而添加剂的加入能够有效地络合mn

3

,使沉淀过程更为有序,有利于改善初期球型度,防止产生大量细粉,提高了二次颗粒的均一性。

19.2、本发明通过加入第二金属液,同时ph调整为11.40~11.60,且满足第二金属液进液量与第一金属液进液量之和中的ni、co和mn摩尔比与所述第三金属液中的ni、co和mn摩尔比相同。ph的降低有利于晶体的进一步长大,形成了以絮状多孔的富含mn

3

的氢氧化物沉淀为内核的结构,同时稳定了产品中的ni、co和mn比例。

20.3、本发明通过在第一金属液与第二金属液中加入m盐,所述m盐为锶盐、锆盐中的一种或者两种,m盐起到了助溶剂的作用。在煅烧正极材料的过程中,前驱体内部所含有的m盐能够促进前驱体与锂盐融合,而具有絮状多孔结构的富含mn

3

的氢氧化物在助溶剂的作用下能够快速向内壁收缩,与第二金属液所形成的ni、co层进行均匀融合,进而形成内部为中空结构、外壳部元素分布均匀的正极材料。

21.4、本发明通过在加入第三金属液的过程中参入钨元素,钨元素的引入有利于稳定正极材料的结构,缓解充放电过程中的体积效应。此外,钨元素的引入还能防止电解液中的酸性物质对正极材料的侵蚀,提高循环性能。

附图说明

22.附图1a为本发明实施例1中所制备的前驱体的截面电镜图;附图1b为本发明实施例1中所制备的前驱体对应的正极材料的截面电镜图;附图2为本发明对比例1中所制备的前驱体对应的正极材料的截面电镜图;附图3a为本发明对比例4中所制备的前驱体的截面电镜图;附图3b为本发明对比例2中所制备的前驱体对应的正极材料的截面电镜图;附图4a为本发明对比例4中所制备的前驱体的截面电镜图;附图4b为本发明对比例2中所制备的前驱体对应的正极材料的截面电镜图;附图5为本发明实施例1与各对比例制备成正极材料后的倍率性能比较图。

具体实施方式

23.下面结合附图及实施例对本发明作进一步描述:以下将以图式及详细叙述对本案进行清楚说明,任何本领域技术人员在了解本案的实施例后,当可由本案所教示的技术,加以改变及修饰,其并不脱离本案的精神与范围。

24.关于本文中所使用的用词(terms),除有特别注明外,通常具有每个用词使用在此领域中、在本案内容中与特殊内容中的平常意义。某些用以描述本案的用词将于下或在此说明书的别处讨论,以提供本领域技术人员在有关本案描述上额外的引导。

25.实施例1:一种锂离子电池正极材料前驱体的制备方法,依次包括以下步骤:步骤一、配制硫酸锰、醋羟氨酸和硫酸锆的第一金属液,该第一金属液的ph为5,其中mn的摩尔浓度为2mol/l,醋羟氨酸的摩尔浓度为0.04mol/l,zr的摩尔浓度为0.003mol/l;配制硫酸镍、硫酸钴和硫酸锆的第二金属液,其中ni、co的总摩尔浓度为2mol/l,

ni、co的摩尔比满足71:29,zr的摩尔浓度为0.003mol/l;配制硫酸镍、硫酸钴和硫酸锰的第三金属液,其中ni、co、mn的总摩尔浓度为2mol/l,ni、co、mn的摩尔比满足5:2:3;配制摩尔浓度为10mol/l的氢氧化钠或氢氧化钾溶液作为沉淀剂;配制摩尔浓度为2.6mol/l的氨水作为第一络合剂;配制氨水、钨酸钠与氢氧化钠或氢氧化钾的混合溶液作为第二络合剂,所述氨水的摩尔浓度为2.6mol/l,钨盐的摩尔浓度为0.06mol/l,该第二络合剂的ph为12;步骤二、向封闭的有效容积为300l的反应釜中加入所述沉淀剂、纯水、过硫酸钠和所述第一络合剂配成底液,所述底液的ph值为12.4~12.6,底液的温度为60℃,所述反应釜中底液的体积即为反应釜的有效容积的60%;所述底液中的过硫酸钠的加入量为30mol,所述底液中络合剂的浓度为0.3mol/l;步骤三、保持反应釜的搅拌开启,搅拌速度为700r/min,通入氮气,流量0.3m3/h,将步骤一中的第一金属液以300ml/min、第一络合剂以60ml/min、所述沉淀剂以100~200ml/min的流速分别持续加入反应釜中进行共沉淀反应;反应釜的溢流液流向提浓设备,反应初期的ph维持在12.4~12.6,反应的温度维持在60℃,反应釜的转速为700r/min,反应釜内浆料中的第一络合剂浓度为0.3mol/l;进液100分钟后,满足加入过硫酸钠的总摩尔量与第一金属液进液总的mn的摩尔量比为1:2,暂停第一金属液进液,改进第二金属液,流量保持不变,ph调整为11.40~11.60;待第二金属液进液量与所述第一金属液进液量之和中的ni、co和mn比例与所述第三金属液中的ni、co和mn比例相同时,暂停第二金属液与第一络合剂进液,改进第三金属液与第二络合剂,流量保持不变,母液中固含量维持在35~45%,待粒度生长到3~6um时,停止进液;步骤四、将步骤三中的共沉淀产物经过压滤、洗涤、干燥得到锂离子电池正极材料前驱体,产品的化学式为ni

0.5

co

0.2

mn

0.294w0.006

(oh)2,d50为3.535um,粒度径距0.756。产品内部为絮状多孔结构,振实密度为1.26g/cm3,比表面积为46m2/g,相关数据能见表1。

26.对比例1:和实施例1的不同之处在于,在步骤一中第一金属液中的硫酸锆浓度不同,本对比例1中未加入硫酸锆,其余和实施例1完全相同。洗涤、干燥所得前驱体,相关数据见表1。

27.对比例2:和实施例1的不同之处在于,在步骤一中第一金属液中的硫酸锆浓度不同,本对比例2中的硫酸锆浓度为0.02mol/l,其余和实施例1完全相同。洗涤、干燥所得前驱体,相关数据见表1。

28.对比例3:和实施例1的不同之处在于,在步骤一中第一金属液中的醋羟氨酸的浓度不同,本对比例3中的第一金属液中未加入醋羟氨酸,其余和实施例1完全相同。洗涤、干燥所得前驱体,相关数据见表1。

29.对比例4:和实施例1的不同之处在于,在步骤三中第一金属液的进液时长不同,即加入过硫酸钠的总摩尔量与第一金属液进液总的mn的摩尔量比值不同,本对比例4中第一金属液的

进液时间为50min,即加入过硫酸钠的总摩尔量与第一金属液进液总的mn的摩尔量比值为1:1,其余和实施例1完全相同。洗涤、干燥所得前驱体,相关数据见表1。

30.对比例5:和实施例1的不同之处在于,在步骤三中第一金属液的进液时长不同,即加入过硫酸钠的总摩尔量与第一金属液进液总的mn的摩尔量比值不同,本对比例5中第一金属液的进液时间为250min,即加入过硫酸钠的总摩尔量与第一金属液进液总的mn的摩尔量比值为1:5,其余和实施例1完全相同。洗涤、干燥所得前驱体,相关数据见表1。

31.对比例6:和实施例1的不同之处在于,在步骤一中第二络合剂中的钨酸钠浓度不同,本对比例6中未加入钨酸钠,其余和实施例1完全相同。洗涤、干燥所得前驱体,相关数据见表1。

32.对比例7:和实施例1的不同之处在于,在步骤一中第二络合剂中的钨酸钠浓度不同,本对比例7中钨酸钠的浓度为0.12mol/l,其余和实施例1完全相同。洗涤、干燥所得前驱体,相关数据见表1。

33.表1为实施例1与各对比例中相关检测数据。

34.对比表1中实施例1与各对比例的数据可知:在其他条件相同的情况下,硫酸锆、醋羟氨酸以及钨酸钠的浓度对最终产品的粒度d50无明显影响。然而,醋羟氨酸的浓度以及第一金属液的进液时长对产品的径距影响较大:随着醋羟氨酸浓度的降低,对mn

3

的络合能力降低,导致共沉淀过程更无序,产生大量细粉,产品一致性变差;第一金属液的进液时间的缩短导致体系中残留一定量的氧化剂过硫酸钠,进而在后续的进液过程中继续氧化,产生细粉。对比实施例1与各对比例的电性能数据可以看出,硫酸锆与钨酸钠的浓度的提高均会导致首次放电容量的降低,这主要是因为锆元素与钨元素均无电化学活性。此外,掺入适量的钨元素能够有效地提高循环性能与容量保持率。

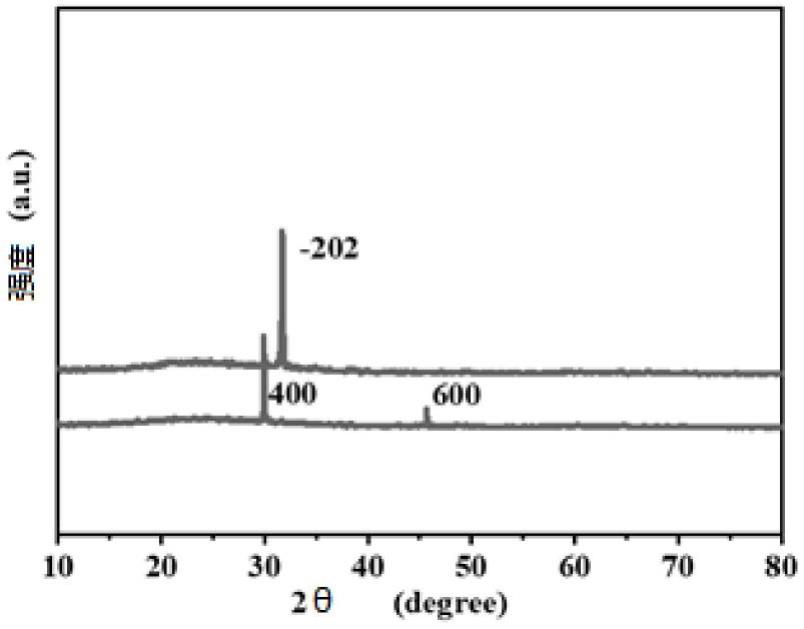

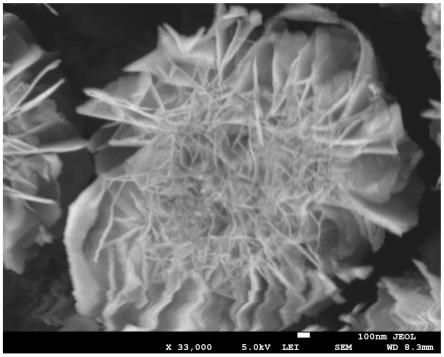

35.图1a与图1b分别是实施例1所制备的ni

0.5

co

0.2

mn

0.294w0.006

(oh)2的截面电镜图及对应正极材料的截面电镜图,从图中可以看出,前驱体的内部为絮状多孔结构,经过高温煅烧后的正极材料的内部形成中空结构。

36.图2是对比例1中未加入助溶剂硫酸锆所制备的正极材料截面电镜图,从图中可以看出,未加入助溶剂的絮状结构在高温下不会向内壁收缩,无法形成中空结构。

37.图3a与图3b分别展示的是对比例4所制备的前驱体截面电镜及对应正极材料的截

面电镜图,由于第一金属液的进液时间较实施例1短,因此其内部的絮状结构较小,煅烧成正极材料后的内孔较小,外壁较厚,不利于锂离子的扩散。

38.在对比例5中,由于第一金属液的进液时间较实施例1长,体系中的氧化剂已被完全消耗,后续生成的小颗粒不再具有絮状结构(图4a),煅烧成正极材料后,内部不再是中空结构(图4b)。

39.图5展示的是实施例1、对比例1、对比例2、对比例3、对比例4、对比例5、对比例6以及对比例7制备成正极材料后的倍率性能比较,未加助溶剂硫酸锆制备的正极材料的倍率性能要比加入适量助溶剂硫酸锆的倍率性能差很多,而当硫酸锆的加入量过多时,所制备的正极材料的倍率性能则变差,实施例所制备出的正极材料的倍率性能最优。

40.上述实施例只为说明本发明的技术构思及特点,其目的在于让熟悉此项技术的人士能够了解本发明的内容并据以实施,并不能以此限制本发明的保护范围。凡根据本发明精神实质所作的等效变化或修饰,都应涵盖在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。