一种利用臭氧深度脱除ito粉浆中残氯的方法

技术领域

1.本发明涉及化工技术领域,具体是一种利用臭氧深度脱除ito粉浆中残氯的方法。

背景技术:

2.ito薄膜具有优良的光电性能,已被广泛用于平板显示器、有机发光二极管和光伏发电等领域。ito粉是制备ito薄膜的基础原料,主要以铟锡氯化物溶液经共沉淀或分别沉淀制得。其中未除尽的氯离子会影响粉体纯度,进而对后续成型烧结等工艺造成不利影响。传统的ito粉浆除氯方法有两种:一种是自然沉降后去掉上清液,重复7-8次;一种是使用陶瓷膜洗涤设备洗涤。前者的不足之处在于:(1)ito粉体粒径小、沉降慢,而为将氯离子除尽又需要重复洗涤多次,处理过程耗时太长。(2)反复洗涤过程中将导致较多物料损失,提高成本。后者的不足之处在于:如氧化锡这类小粒径粉体颗粒很容易通过陶瓷膜的微孔进入废水排走,造成浪费。此外,未发现有ito粉浆除氯的其他相关技术的报道。

3.其他固态或粉浆物料的除氯方法例如:中国专利cn201510813955.3公布了一种利用超声波降低锡酸钠中氯离子含量的方法,利用超声波使氯离子分散在无水乙醇进而实现锡酸钠除氯的方法,除氯后的产品氯含量在0.01%以下。这种方法在实验室里能取得较好的效果,但在工业上有其固有缺点,主要是无水乙醇易燃,应用上存在一定的安全隐患;而且超声波的处理能力有限,难以用于大规模连续生产。

技术实现要素:

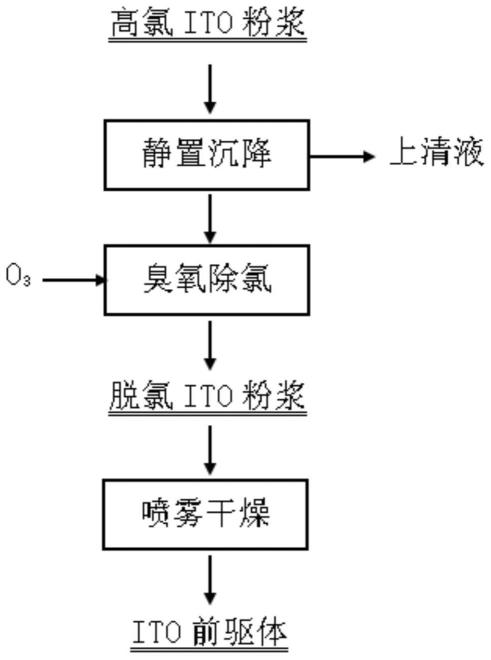

4.为克服现有技术中存在的问题,本发明提供了一种利用臭氧深度脱除ito粉浆中残氯的方法。该方法使用臭氧除氯:利用臭氧极强的氧化性,向反应装置中通入臭氧以氧化氯离子而达到除氯的目的。所述ito粉浆是以铟或锡的氯化物溶液经共沉淀或分别沉淀制得的。

5.为实现上述目的,本发明是通过如下技术方案实现的:一种利用臭氧深度脱除ito粉浆中残氯的方法,具体包括以下步骤:

6.(1)将ito粉浆静置沉淀,去掉上清液,向去掉上清液后的浆料中加入去离子水得到新的ito粉浆;

7.(2)如图2所示,在持续搅拌的条件下,将步骤(1)得到的ito粉浆和臭氧化空气分别送入反应器反应;

8.(3)反应完成后,将反应产物干燥即可得到纯净的ito粉前驱体。

9.步骤(1)中所述ito粉浆的氯离子含量为20~40g/l,固含量为20%~30%。

10.步骤(2)中所述臭氧化空气通过臭氧发生器制备得到,其中60m/l≤臭氧含量≤200mg/l。

11.步骤(2)中所述反应器是由3个相同的釜式反应器串联组成。

12.步骤(2)中所述臭氧化空气在所述反应装置中的流动方式是连续的逆流,经步骤(1)处理过后的ito粉浆流量与臭氧化空气的流量之比为1:90。

13.步骤(2)中臭氧化空气处理的所述粉浆的温度为30℃~60℃。

14.除另有说明外,本发明所述的百分比均为质量百分比,各组分含量百分数之和为100%。

15.本发明的有益效果:

16.1.利用臭氧极强的氧化性可将氯离子氧化成氯气的化学原理对ito粉制备过程中的残留氯进行深度脱除。除氯过后的产物含氯量≤50ppm。

17.2.与传统的除氯方法相比,节约了时间。原有工艺流程需反复沉降7~8次,耗时4天,本发明仅需沉降1次,处理相同数量的物料仅需1天即可完成。

18.3主要反应过程在水中进行,没有燃烧爆炸的安全隐患;臭氧化空气由臭氧发生器制造,可以大规模连续生产。

19.4.很大程度地避免了洗涤过程中物料的损失,经测试,使用本发明处理ito前驱体的物料直收率≥99.5%。

附图说明

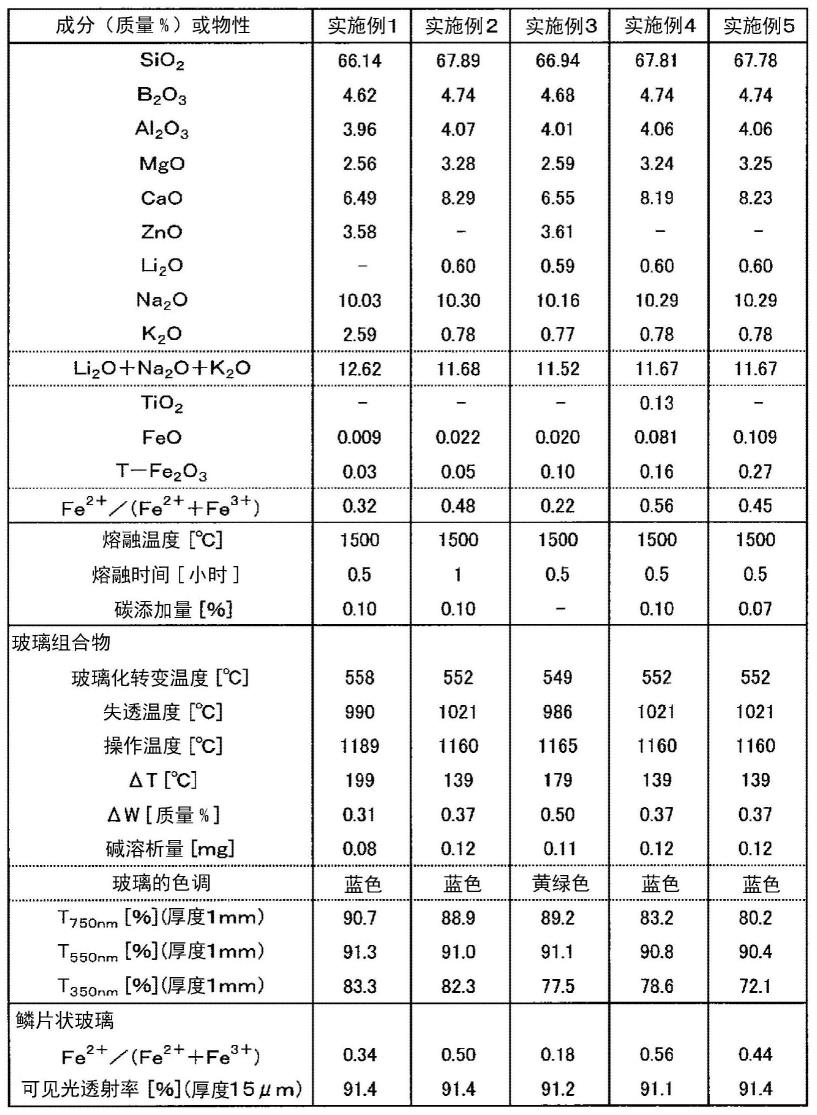

20.图1是本发明所述的利用臭氧深度脱除ito粉浆中残氯的方法的工艺流程图。

21.图2是本发明所使用反应器的示意图。

具体实施方式

22.实施例1

23.本实施例为本发明所述的利用臭氧深度脱除ito粉浆中残氯的方法的一个实例,具体步骤如下:

24.(1)将中和反应完毕得到的ito粉浆100l用干净的塑料桶收集,静置10h。待粉体沉降完全,去掉上清液。向桶内注入去离子水至100l并适当搅拌形成悬浮液。

25.(2)将步骤(1)所得的粉浆用蠕动泵送入反应器中,开启搅拌。在反应器另一端通入臭氧化空气,使粉浆与其逆流流动。控制二者流量比为1:90,在物料出口收集粉浆。

26.(3)待收集粉浆满100l后,用蠕动泵将其送入喷雾干燥机干燥,对所得粉体取样化验得到氯离子质量分数为23ppm。收集得到的粉体称重,与根据投入物料计算得到的理论产量相比较得物料直收率为99.8%。

27.实施例2

28.本实施例为本发明所述的利用臭氧深度脱除ito粉浆中残氯的方法的另一个实例,具体步骤如下:

29.(1)将中和反应完毕得到的ito粉浆150l用干净的塑料桶收集,静置10h。待粉体沉降完全,去掉上清液。向桶内注入去离子水至200l并适当搅拌形成悬浮液。

30.(2)将步骤(1)所得的粉浆用蠕动泵送入反应器中,开启搅拌。在反应器另一端通入臭氧化空气,使粉浆与其逆流流动。控制二者流量比为1:70,在物料出口收集粉浆。

31.(3)待收集粉浆满150l后,用蠕动泵将其送入喷雾干燥机干燥,对所得粉体取样化验得到氯离子质量分数为31ppm。收集得到的粉体称重,与根据投入物料计算得到的理论产量相比较得物料直收率为99.8%。

32.实施例3

33.本实施例为本发明所述的利用臭氧深度脱除ito粉浆中残氯的方法的再一个实例,具体步骤如下:

34.(1)将中和反应完毕得到的ito粉浆200l用干净的塑料桶收集,静置10h。待粉体沉降完全,去掉上清液。向桶内注入去离子水至100l并适当搅拌形成悬浮液。

35.(2)将步骤(1)所得的粉浆用蠕动泵送入反应器中,开启搅拌。在反应器另一端通入臭氧化空气,使粉浆与其逆流流动。控制二者流量比为1:90,在物料出口收集粉浆。

36.(3)待收集粉浆满200l后,用蠕动泵将其送入喷雾干燥机干燥,对所得粉体取样化验得到氯离子质量分数为48ppm。收集得到的粉体称重,与根据投入物料计算得到的理论产量相比较得物料直收率为99.8%。

37.最后说明的是,以上实施例仅用于说明本发明的技术方案而非限制。尽管通过上述实施例已经对本发明进行了详细的描述,但本领域技术人员应当理解,可以在形式上和细节上对其作出各种各样的改变,而不偏离本发明权利要求书所限定的范围。

技术特征:

1.一种利用臭氧深度脱除ito粉浆中残氯的方法,其特征在于:包括以下步骤,(1)将ito粉浆静置沉淀,去掉上清液,向去掉上清液后的浆料中加入去离子水得到新的ito粉浆;(2)在持续搅拌的条件下,将装有步骤(1)得到的ito粉浆和臭氧化空气分别送入反应器反应;(3)反应完成后,将反应产物干燥得到纯净的ito粉前驱体。2.根据权利要求1所述的利用臭氧深度脱除ito粉浆中残氯的方法,其特征在于:所述ito粉浆是制备ito粉体过程中的ito粉前驱体与水混合形成的浆料,具体是通过:(1)向氯化铟和氯化锡混合液中滴加氨水沉淀得到的;(2)向氯化铟溶液中滴加氨水沉淀得到的;(3)向氯化锡溶液中滴加氨水沉淀得到的。3.根据权利要求1所述的利用臭氧深度脱除ito粉浆中残氯的方法,其特征在于:步骤(1)中所述ito粉浆的氯离子含量为20~40g/l,固体含量为20%~30%。4.根据权利要求1所述的利用臭氧深度脱除ito粉浆中残氯的方法,其特征在于:步骤(2)中所述臭氧化空气通过臭氧发生器制备得到,其中45m/l≤臭氧含量≤200mg/l。5.根据权利要求1所述的利用臭氧深度脱除ito粉浆中残氯的方法,其特征在于:步骤(2)中所述反应器是由至少3个相同的釜式反应器串联组成的。6.根据权利要求1所述的利用臭氧深度脱除ito粉浆中残氯的方法,其特征在于:步骤(2)中所述臭氧化空气在所述反应装置中的流动方式是连续的逆流,经步骤(1)处理过后的ito粉浆流量与臭氧化空气的流量之比为1:90~1:50。7.根据权利要求1所述的利用臭氧深度脱除ito粉浆中残氯的方法,其特征在于:步骤(2)中臭氧化空气处理的所述粉浆的温度为20℃~60℃。8.根据权利要求1所述的利用臭氧深度脱除ito粉浆中残氯的方法,其特征在于:步骤(3)中所述ito粉前驱体内氯离子含量≤50ppm。

技术总结

本发明涉及一种利用臭氧深度脱除ITO粉浆中残氯的方法。包括如下步骤:在持续搅拌的条件下,向含ITO粉的悬浮液中通入臭氧化空气。反应完成后,干燥产物即可得到纯净的ITO粉前驱体。本发明使用的臭氧化空气的作用是将悬浮液中的少量氯离子氧化成氯气进而使其逸出以达成除氯的效果。本发明除氯后的产物内氯离子含量≤50ppm。量≤50ppm。

技术研发人员:义衡 胡明振 吴伯增 魏宗武 邓久帅 林成旭 覃祚明 覃伟明 赵鹏

受保护的技术使用者:柳州华锡有色设计研究院有限责任公司

技术研发日:2022.04.20

技术公布日:2022/7/22

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。