一种高效利用粉煤灰制备si3n4/sic/aln复合陶瓷的方法

技术领域

1.本发明属于粉煤灰材料高效利用、复合陶瓷粉体的制备技术领域,具体涉及一种高效利用粉煤灰制备si3n4/sic/aln复合陶瓷的方法。

背景技术:

2.粉煤灰是燃煤电厂在运行中产生的固体废弃物,已成为我国最大单一固体污染源,其不正确处理将会导致严重的环境污染问题,严重影响我国生态文明建设进程,因此粉煤灰的高附加值资源化利用路线亟待开发。

3.当前粉煤灰的主要利用方式为在建筑建材领域,包括制水泥、砖及墙体和制混凝土、矿坑回填和铺路、矿物提取以及制备陶瓷粉体。使用粉煤灰作为原料制备功能陶瓷,是粉煤灰资源化利用的一条具有光明前景的道路,但是目前仍旧存在制备工艺复杂,投资大,制得的陶瓷产物应用市场局限性大的问题。此外,我国储能需求增长迅猛,廉价的导热陶瓷材料需求迫切;因此,以高效利用燃料燃烧所产生烟气粉煤灰为背景,促进新能源发展助力碳中和为目的进行高导热陶瓷材料的研究,是目前的科研重点,将具有广阔的应用前景。

技术实现要素:

4.本发明目的是为了解决现有技术存在的上述问题,而提供一种高效利用粉煤灰制备si3n4/sic/aln复合陶瓷的方法。

5.一种高效利用粉煤灰制备si3n4/sic/aln复合陶瓷的方法,它按以下步骤实现:

6.一、将粉煤灰和碳源放入球磨机中混匀,然后放入铝制模具中,再采用液压机压制成型,得到压制成型块体;

7.二、上述压制成型块体置于石墨坩埚中,通入反应气体于管式炉内依次进行碳化反应和烧结反应,获得si3n4/sic/aln复合陶瓷,即完成所述制备方法;

8.所述碳源为褐煤、锯末、木材中的一种或几种的组合物;

9.所述粉煤灰和碳源的质量比为(1~5):5;

10.所述球磨机的转速为150~500r/min,球磨时间为0.5~6h,球料比为(1~2):1,磨球材质为硬质合金;

11.所述压制成型的压力为0.1~10吨;

12.所述通入反应气体的流速为20~100ml/min,通入时间为烧结反应结束;

13.所述反应气体为n2气体,反应气体纯度≥99.99%;

14.所述碳化反应的温度为600~800℃,保温时间为2~6h;

15.所述烧结反应的温度为1400~1550℃,保温时间为1~5h;

16.所述烧结反应:先以5℃/min的速率升温至0~500℃,然后以1~3℃/min的速率继续升温至500℃~800℃,再以5℃/min的速率继续升温至800℃~1000℃,最后以2.5℃/min的速率继续升温至1000℃以上,结束后的降温速率与500℃以上的升温速率保持相同。

17.本发明的反应原理是:粉煤灰含有的al2o3、sio2等物质,以粉煤灰为原料引入二氧

化硅与氧化铝作为反应物。后续分别引入碳源在高温环境下反应后实现si3n4、sic、aln组分的引入。此外同时在高温反应中引入n2气体充当惰性氛围和氮源参与si3n4和aln的生成;并且采用直接成型后进行反应的方法制备成si3n4/sic/aln复合陶瓷。

18.本发明的有益效果是:通过引入粉末相固体和n2气体,与粉煤灰中sio2组分相互作用,实现sic、si3n4和aln的生成。本发明的制备方法简单,过程易控制,适合大规模工业化生产,本发明采用大宗工业固废粉煤灰作为原料,降低成本,最大程度实现粉煤灰高附加值资源化利用,提高我国粉煤灰综合利用能力。

19.本发明适用于高效利用粉煤灰制备si3n4/sic/aln复合陶瓷。

附图说明

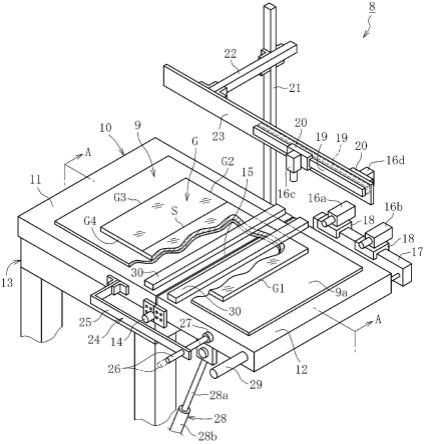

20.图1是实施例中高效利用粉煤灰制备si3n4/sic/aln复合陶瓷的xrd谱图;

21.图2是实施例中高效利用粉煤灰制备si3n4/sic/aln复合陶瓷的微观形貌图。

具体实施方式

22.本发明技术方案不局限于以下所列举具体实施方式,还包括各具体实施方式间的任意组合。

23.具体实施方式一:本实施方式一种高效利用粉煤灰制备si3n4/sic/aln复合陶瓷的方法,它按以下步骤实现:

24.一、将粉煤灰和碳源放入球磨机中混匀,然后放入铝制模具中,再采用液压机压制成型,得到压制成型块体;

25.二、上述压制成型块体置于石墨坩埚中,通入反应气体于管式炉内依次进行碳化反应和烧结反应,获得si3n4/sic/aln复合陶瓷,即完成所述制备方法。

26.具体实施方式二:本实施方式与具体实施方式一不同的是,步骤一中所述碳源为褐煤、锯末、木材中的一种或几种的组合物。其它步骤及参数与具体实施方式一相同。

27.本实施方式中碳源为组合物时,各组分按任意比混合。

28.具体实施方式三:本实施方式与具体实施方式一或二不同的是,步骤一中所述粉煤灰和碳源的质量比为(1~5):5。其它步骤及参数与具体实施方式一或二相同。

29.具体实施方式四:本实施方式与具体实施方式一至三之一不同的是,步骤一中所述球磨机的转速为150~500r/min,球磨时间为0.5~6h,球料比为(1~2):1,磨球材质为硬质合金。其它步骤及参数与具体实施方式一至三之一相同。

30.具体实施方式五:本实施方式与具体实施方式一至四之一不同的是,步骤二中所述压制成型的压力为0.1~10吨。其它步骤及参数与具体实施方式一至四之一相同。

31.具体实施方式六:本实施方式与具体实施方式一至五之一不同的是,步骤二中所述通入反应气体的流速为20~100ml/min,通入时间为烧结反应结束。其它步骤及参数与具体实施方式一至五之一相同。

32.本实施方式中通入反应气体需要全程保持n2气体的流速稳定通入。

33.具体实施方式七:本实施方式与具体实施方式一至六之一不同的是,步骤二中所述反应气体为n2气体,反应气体纯度≥99.99%。其它步骤及参数与具体实施方式一至六之一相同。

34.本实施方式中n2气体的作用是充当惰性气体以及氮源。

35.具体实施方式八:本实施方式与具体实施方式一至七之一不同的是,步骤二中所述碳化反应的温度为600~800℃,保温时间为2~6h。其它步骤及参数与具体实施方式一至七之一相同。

36.具体实施方式九:本实施方式与具体实施方式一至八之一不同的是,步骤二中所述烧结反应的温度为1400~1550℃,保温时间为1~5h。其它步骤及参数与具体实施方式一至八之一相同。

37.具体实施方式十:本实施方式与具体实施方式一至九之一不同的是,步骤二中所述烧结反应:先以5℃/min的速率升温至0~500℃,然后以1~3℃/min的速率继续升温至500℃~800℃,再以5℃/min的速率继续升温至800℃~1000℃,最后以2.5℃/min的速率继续升温至1000℃以上,结束后的降温速率与500℃以上的升温速率保持相同。其它步骤及参数与具体实施方式一至九之一相同。

38.通过以下实施例验证本发明的有益效果:

39.实施例:

40.一种高效利用粉煤灰制备si3n4/sic/aln复合陶瓷的方法,它按以下步骤实现:

41.一、将粉煤灰和碳源放入球磨机中混匀,然后放入铝制模具中,再采用液压机压制成型,得到压制成型块体;

42.二、上述压制成型块体置于石墨坩埚中,通入反应气体于管式炉内依次进行碳化反应和烧结反应,获得si3n4/sic/aln复合陶瓷,即完成所述制备方法;

43.所述碳源为锯末;

44.所述粉煤灰和碳源的质量比为5:1;

45.所述球磨机的转速为500r/min,球磨时间为2h,球料比为1:1,磨球材质为硬质合金;

46.所述压制成型的压力为1吨;

47.所述通入反应气体的流速为40ml/min,通入时间为烧结反应结束;通入反应气体需要全程保持n2气体的流速稳定通入;

48.所述反应气体为n2气体,反应气体纯度≥99.99%;n2气体的作用是充当惰性气体以及氮源;

49.所述碳化反应的温度为800℃,保温时间为4h;

50.所述烧结反应的温度为1500℃,保温时间为2h;

51.所述烧结反应:先以5℃/min的速率升温至0~500℃,然后以1~3℃/min的速率继续升温至500℃~800℃,再以5℃/min的速率继续升温至800℃~1000℃,最后以2.5℃/min的速率继续升温至1000℃以上,结束后的降温速率与500℃以上的升温速率保持相同。

52.本实施例中采用管式炉,在实际生产中扩大烧结,可先抽真空后通入保护气体再烧结。

53.本实施例中高效利用粉煤灰制备得到si3n4/sic/aln复合陶瓷,其x射线衍射(xrd)谱图如图1所示,最终产物中产生了很强的3c-sic的衍射峰,说明本实施例的方法实现了碳化硅组分的引入。除碳化硅成分之外,由于氮气的引入同样探测到si3n4、aln组分的生成,说明采用本实施例中方法成功制备出si3n4/sic/aln复合陶瓷。

54.本实施例中制备所得si3n4/sic/aln复合陶瓷,其微观形貌如图2中可知,在n2气氛下,反应产物多为大的颗粒状,压片成型后为典型陶瓷形貌。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。