1.本发明涉及锂电池技术领域,具体涉及一种高压复合正极片及其制备方法、全固态锂电池。

背景技术:

2.聚氧化乙烯(peo)基固体聚合物电池有望在下一代高能量密度锂离子电池技术中发挥关键作用,然而,随着高压正极的引入,伴随着peo分解和伴生气体释放等安全问题引起了广泛关注。目前,经过研究发现,以锂金属为负极的固体电池中,高压正极材料表面催化作用是由于peo基聚合物固体电解质在3.0-4.2v范围内释放氢气h2的原因,而气体的不断产生和积累会引起电池膨胀、变形、热失控和其他安全隐患。因此,需要采取有效的策略增强高压正极/聚合物固体电解质的界面稳定性,避免气体的产生,以此来提高固体电池的安全性。

技术实现要素:

3.1、发明要解决的技术问题

4.针对现有锂电池,高压正极材料易对聚合物固体电解质产生催化,导致产气效率高,存在安全性的技术问题,本发明提供了一种高压复合正极片及其制备方法、全固态锂电池,它可以有效抑制高压正极材料对聚合物固体电解质分解的催化效应,改善高压正极和聚合物固体电解质界面性能,显著降低锂电池在充放电循环过程的产气速率,使得电池安全性得到大幅度提高。

5.2、技术方案

6.为解决上述问题,本发明提供的技术方案为:

7.一种高压复合正极片的制备方法,包括以下步骤:

8.s1、制备w-llzo纳米材料:将lioh、la(oh)3、zro2和wo3以及无水乙醇混合进行振动球磨,然后进行烧结,获得立方结构的w-llzo纳米材料;

9.s2、制备w-llzo包覆的高压正极材料:将步骤s1中获得的w-llzo纳米材料、高压正极材料和助烧剂混合进行振动球磨,然后进行烧结,获得w-llzo包覆的高压正极材料;

10.s3、制备高压复合正极片:将步骤s2中获得的w-llzo包覆的高压正极材料进行模压压制,得到高压复合正极片;

11.s4、采用重复脉冲式电晕放电法对步骤s3中获得的高压复合正极片进行处理。

12.本技术制备的w-llzo纳米材料,由于钨离子的掺入,使其相比于单纯的锆酸镧锂llzo纳米材料,不仅提高了llzo的立方结构稳定性,且具有更高的陶瓷致密度和高的锂离子电导率。同时,本技术制备的w-llzo包覆的高压正极材料,由于高压正极材料表面包覆高致密度的w-llzo纳米涂层,一方面隔绝了高压正极材料与聚合物固体电解质的直接接触,抑制了催化作用,同时由于w-llzo具有锂离子电导性,可以有效确保正极颗粒中的锂离子的传输通道。此外,考虑到w-llzo纳米颗粒和高压正极材料在烧结时,极易在其表面生成具

有低离子电导率以及低氧化电位的碳酸锂杂质,本技术采用重复脉冲式电晕放电法对获得的高压复合正极片进行处理,不仅可以快速有效去除llzo和高压正极材料表面的碳酸锂杂质,改善锂离子传输特性,进一步抑制了界面气体的析出,且效率高、环保、不会引入第三方杂质。总之,采用本技术制备的高压复合正极片,可以有效抑制高压正极材料对聚合物固体电解质分解的催化效应,改善高压正极和聚合物固体电解质界面性能,降低锂电池在充放电循环过程的产气速率,使得电池安全性得到大幅度提高。

13.可选的,步骤s1中,球磨时间为3-6h,烧结温度为800-1000℃,烧结时间为10-15h。相比于单纯的锆酸镧锂llzo纳米材料,采用上述方法制备的w-llzo纳米材料,不仅提高了llzo的立方结构稳定性,且具有更高的陶瓷致密度和高的锂离子电导率。

14.可选的,步骤s1中,lioh、la(oh)3、zro2和wo3的质量比为6-8:2-4:1-3:0.05-0.09,无水乙醇占总物质质量的4-9%。针对lioh、la(oh)3、zro2和wo3的质量比以及无水乙醇用量的限定,不仅可以合成立方结构稳定性强,陶瓷致密度高和离子电导率高的w-llzo纳米材料,且可以有效补偿合成过程中的锂损失。

15.可选的,步骤s1中所述振动球磨过程中的球料比为20-40:60-80,研磨球珠选自氧化锆球、氧化铝球、不锈钢球、硅酸锆球、尼龙球中的任意一种。该参数的限定,可以提高研磨效率和研磨质量。

16.可选的,步骤s2中,球磨时间为30-45min,所述w-llzo纳米材料、高压正极材料和助烧剂的质量比3-8:55-70:1.5-3,所述助烧剂为li4sio4或者li2zro3;烧结温度为550-800℃,烧结时间为4-8h。通过对各参数的限定以及各组分的用量限定,使得高压正极材料的表面可以均匀的包覆一层w-llzo纳米涂层,有效隔绝隔绝高压正极材料与聚合物固体电解质的直接接触,抑制了催化作用。同时,采用li4sio4或者li2zro作为助烧剂,一方面降低烧结温度减少烧结过程中的锂损失,同时可以提高llzo的离子电导率。由此可知,采用该方法制备的w-llzo包覆的高压正极材料,不仅可以有效隔绝高压正极材料与聚合物固体电解质的直接接触,抑制其催化作用,且可以有效确保正极颗粒中的锂离子的传输通道。

17.可选的,步骤s2中,所述高压正极材料为钴酸锂、镍钴锰酸锂和镍钴铝酸锂中的一种或多种。采用上述材料作为高压正极材料,具有高能量密度,锂离子电导性高等优点。

18.可选的,步骤s4中,电晕放电处理时间为10-30s,电压为10-40kv,频率为5-10khz。在电极上施加10-40kv,5-10khz的高压高频电源,在腔体内产生等离子体气氛,等离子体与压制的高压复合正极片表面发生直接或间接化学作用;其次,高频脉冲式放电产生强烈的离子冲击,可以快速有效去除llzo和高压正极材料表面的碳酸锂杂质,电晕放电处理时间为10-30s,时间过长会明显损伤llzo和高压正极材料表面结构,不利于材料性能的发挥,时间过短除残锂效果不明显。

19.同时,本技术还提供一种高压复合正极片,所述高压复合正极片采用上述所述的制备方法制备得到。

20.此外,本技术还提供一种全固态锂电池,包括上述所述的高压复合正极片、peo基聚合物固体电解质和负极片,所述peo基聚合物固体电解质位于所述高压复合正极片和所述负极片之间。

21.可选的,所述peo基聚合物固体电解质的制备方法如下:将聚氧化乙烯、双三氟甲烷磺酰亚胺锂和高氯酸锂按照摩尔比为60-70:5-10:1-3溶解于二甲亚砜,并在45-55℃的

温度下搅拌3-5h,直至充分溶解,获得混合溶液;然后将混合溶液均匀涂覆在玻璃板表面并进行固化,获得peo基聚合物固体电解质。采用上述方法制备的peo基聚合物固体电解质,由于采用高氯酸锂(liclo4),使其在与高压复合正极片接触时,liclo4可以与高压复合正极片表面的w-llzo纳米材料形成盐桥,修复高压正极材料和聚合物固体电解质界面晶界,起到优化电池内部界面阻抗的作用。

22.3、有益效果

23.采用本发明提供的技术方案,与现有技术相比,具有如下有益效果:

24.(1)本技术实施例提出的一种高压复合正极片的制备方法,步骤简单,本技术制备的w-llzo纳米材料,由于钨离子的掺入,使其相比于单纯的锆酸镧锂llzo纳米材料,不仅提高了llzo的立方结构稳定性,且具有更高的陶瓷致密度和高的锂离子电导率。同时,本技术制备的w-llzo包覆的高压正极材料,由于高压正极材料表面包覆高致密度的w-llzo纳米涂层,一方面隔绝了高压正极材料与聚合物固体电解质的直接接触,抑制了催化作用,同时由于w-llzo具有锂离子电导性,可以有效确保正极颗粒中的锂离子的传输通道。此外,考虑到w-llzo纳米颗粒和高压正极材料在烧结时,极易在其表面生成具有低离子电导率以及低氧化电位的碳酸锂杂质,本技术采用重复脉冲式电晕放电法对获得的高压复合正极片进行处理,不仅可以快速有效去除llzo和高压正极材料表面的碳酸锂杂质,改善锂离子传输特性,进一步抑制了界面气体的析出,且效率高、环保、不会引入第三方杂质。总之,采用本技术制备的高压复合正极片,可以有效抑制高压正极材料对聚合物固体电解质分解的催化效应,改善高压正极和聚合物固体电解质界面性能,降低锂电池在充放电循环过程的产气速率,使得电池安全性得到大幅度提高。

25.(2)本技术实施例提出的一种高压复合正极片的制备方法,在制备w-llzo包覆的高压正极材料的步骤中,通过对各参数的限定以及各组分的用量限定,使得高压正极材料的表面可以均匀的包覆一层w-llzo纳米涂层,有效隔绝隔绝高压正极材料与聚合物固体电解质的直接接触,抑制了催化作用。同时,采用li4sio4或者li2zro作为助烧剂,一方面降低烧结温度减少烧结过程中的锂损失,同时可以提高llzo的离子电导率。由此可知,采用该方法制备的w-llzo包覆的高压正极材料,不仅可以有效隔绝高压正极材料与聚合物固体电解质的直接接触,抑制其催化作用,且可以有效确保正极颗粒中的锂离子的传输通道。

26.(3)本技术实施例提出的一种高压复合正极片的制备方法,通过限定电晕放电处理时间为10-30s,电压为10-40kv,频率为5-10khz,具体的,在电极上施加10-40kv,5-10khz的高压高频电源,在腔体内产生等离子体气氛,等离子体与压制的高压复合正极片表面发生直接或间接化学作用;其次,高频脉冲式放电产生强烈的离子冲击,可以快速有效去除llzo和高压正极材料表面的碳酸锂杂质,电晕放电处理时间为10-30s,时间过长会明显损伤llzo和高压正极材料表面结构,不利于材料性能的发挥,时间过短除残锂效果不明显。

27.(4)本技术实施例提出的一种高压复合正极片,可以有效抑制高压正极材料对聚合物固体电解质分解产气的催化过程,改善锂离子传输特性,进一步抑制了界面气体的析出,有效改善高压正极和聚合物固体电解质界面性能,进而降低固体锂电池在充放电循环过程的产气速率,改善电池的安全性和可靠性。

28.(5)本技术实施例提出的一种全固态锂电池,可以显著降低充放电循环过程的产气速率,有效改善电池的安全性和可靠性。

或者li2zro作为助烧剂,一方面降低烧结温度减少烧结过程中的锂损失,同时可以提高llzo的离子电导率。此外,采用上述高压正极材料,具有高能量密度,锂离子电导性高等优点。

36.实际运用中,镍钴锰酸锂可以为lini

0.5

co

0.2

mn

0.3

o2(ncm523)、lini

0.5

co

0.2

mn

0.2

o2(ncm622)、lini

0.8

co

0.1

mn

0.1

o2(ncm811)。

37.s3、制备高压复合正极片:将步骤s2中获得的w-llzo包覆的高压正极材料转入钼合金模具内,在100-300个标准大气压下压制,得到高压复合正极片。

38.s4、采用重复脉冲式电晕放电法对步骤s3中获得的高压复合正极片进行处理,其中,电晕放电处理时间为10-30s,电压为10-40kv,频率为5-10khz;具体的,在电极上施加10-40kv,5-10khz的高压高频电源,在腔体内产生等离子体气氛,等离子体与压制的高压复合正极片表面发生直接或间接化学作用;其次,高频脉冲式放电产生强烈的离子冲击,可以快速有效去除llzo和高压正极材料表面的碳酸锂杂质,电晕放电处理时间为10-30s,时间过长会明显损伤llzo和高压正极材料表面结构,不利于材料性能的发挥,时间过短除残锂效果不明显。

39.由此可知,本技术制备的w-llzo纳米材料,由于钨离子的掺入,使其相比于单纯的锆酸镧锂llzo纳米材料,不仅提高了llzo的立方结构稳定性,且具有更高的陶瓷致密度和高的锂离子电导率。同时,本技术制备的w-llzo包覆的高压正极材料,由于高压正极材料表面包覆高致密度的w-llzo纳米涂层,一方面隔绝了高压正极材料与聚合物固体电解质的直接接触,抑制了催化作用,同时由于w-llzo具有锂离子电导性,可以有效确保正极颗粒中的锂离子的传输通道。此外,考虑到w-llzo纳米颗粒和高压正极材料在烧结时,极易在其表面生成具有低离子电导率以及低氧化电位的碳酸锂杂质,本技术采用重复脉冲式电晕放电法对获得的高压复合正极片进行处理,不仅可以快速有效去除llzo和高压正极材料表面的碳酸锂杂质,改善锂离子传输特性,进一步抑制了界面气体的析出,且效率高、环保、不会引入第三方杂质。总之,采用本技术制备的高压复合正极片,可以有效抑制高压正极材料对聚合物固体电解质分解的催化效应,改善高压正极和聚合物固体电解质界面性能,降低锂电池在充放电循环过程的产气速率,使得电池安全性得到大幅度提高。

40.同时,本技术还提供一种高压复合正极片,所述高压复合正极片采用上述制备方法制备得到,可以有效抑制高压正极材料对聚合物固体电解质分解产气的催化过程,改善锂离子传输特性,进一步抑制了界面气体的析出,有效改善高压正极和聚合物固体电解质界面性能,进而降低固体锂电池在充放电循环过程的产气速率,改善电池的安全性和可靠性。

41.此外,本技术还提供一种全固态锂电池,包括上述所述的高压复合正极片、peo基聚合物固体电解质和负极片,所述peo基聚合物固体电解质位于所述高压复合正极片和所述负极片之间;该全固态锂电池,可以显著降低充放电循环过程的产气速率,有效改善电池的安全性和可靠性。其中,所述peo基聚合物固体电解质的制备方法如下:将聚氧化乙烯、双三氟甲烷磺酰亚胺锂和高氯酸锂按照摩尔比为60-70:5-10:1-3溶解于二甲亚砜,并在45-55℃的温度下搅拌3-5h,直至充分溶解,获得混合溶液;然后将混合溶液均匀涂覆在玻璃板表面,涂覆厚度为50-250μm,并进行固化,获得peo基聚合物固体电解质。该peo基聚合物固体电解质,由于采用高氯酸锂(liclo4),使其在与高压复合正极片接触时,liclo4可以与高

压复合正极片表面的w-llzo纳米材料形成盐桥,修复高压正极材料和聚合物固体电解质界面晶界,起到优化电池内部界面阻抗的作用。同时,通过限定涂覆厚度为50-250μm,可以有效保证电池的能量密度、锂离子传输速度、提高电解质膜的机械稳定性以及提高固体电池的安全选性。若涂覆厚度低于50μm时,电解质膜层机械强度降低,在电池组装和实际使用过程中容易弯曲和断裂,引起固体电池短路,降低电池安全性。若涂覆厚度高于250μm时,锂离子传输路径显著增加,导致固体电池内阻升高,降低电池的功率密度。

42.实施例1

43.1、制备高压复合正极片:将lioh(质量分数为99.99%)、la(oh)3(质量分数为99.9%)、zro2(质量分数为99.99%)和wo3(质量分数为99.99%)以及无水乙醇加入高能振动球磨机内,其中,lioh、la(oh)3、zro2和wo3的质量比为6:2:1:0.05,无水乙醇占总物质质量的4%,研磨珠为氧化锆球,球料比为35:70,常温下研磨4h,然后置于马弗炉在920℃下烧结13个h,形成立方结构的w-llzo纳米材料;接着将得到的w-llzo纳米材料、ncm523(lini

0.5

co

0.2

mn

0.3

o2)和li4sio4按照质量比6:65:2.0加入高能振动球磨机内,常温下球磨混合40min,将混合粉末在空气中700℃下烧结6h,得到w-llzo包覆的高压正极材料,然后将w-llzo包覆的高压正极材料转入钼合金模具内,在180个标准大气压下压制得到高压复合正极片;最后,为了去除llzo和高压正极材料表面的碳酸锂杂质,采用重复脉冲式电晕放电法对高压复合正极片进行处理,即在电极上施加35kv,6khz的高压高频电源,电晕放电处理时间为25s即可。

44.2、peo基聚合物固体电解质:将聚氧化乙烯peo、双三氟甲烷磺酰亚胺锂litfsi和高氯酸锂liclo4按照摩尔比为66:8:2在50℃下溶于二甲亚砜,搅拌4h直至充分溶解,将混合溶液均匀涂覆在玻璃板表面,涂覆厚度为120μm。

45.3、全固态锂电池的组装:将上述制备的高压复合正极片和锂铟合金片负极片(锂原子百分比为55%)在60个标准大气压下分别压制在上述制得的peo基聚合物固体电解质两侧,制备得到结构如图1所示的全固体锂电池,包括负极1、peo基聚合物固体电解质2、带孔正极片3、带孔垫片4、和弹簧5。

46.实施例2

47.1、制备高压复合正极片:将lioh(质量分数为99.99%)、la(oh)3(质量分数为99.9%)、zro2(质量分数为99.99%)和wo3(质量分数为99.99%)以及无水乙醇加入高能振动球磨机内,其中,lioh、la(oh)3、zro2和wo3的质量比为7:3:2:0.07,无水乙醇占总物质质量的6%,研磨珠为尼龙球,球料比为40:60,常温下研磨6h,然后置于马弗炉在1000℃下烧结10个h,形成立方结构的w-llzo纳米材料;接着将得到的w-llzo纳米材料、钴酸锂lco和li4sio4按照质量比8:55:3加入高能振动球磨机内,常温下球磨混合45min,将混合粉末在空气中550℃下烧结4h,得到w-llzo包覆的高压正极材料,然后将w-llzo包覆的高压正极材料转入钼合金模具内,在300个标准大气压下压制得到高压复合正极片;最后,为了去除llzo和高压正极材料表面的碳酸锂杂质,采用重复脉冲式电晕放电法对高压复合正极片进行处理,即在电极上施加40kv,5khz的高压高频电源,电晕放电处理时间为10s即可。

48.2、peo基聚合物固体电解质:将聚氧化乙烯peo、双三氟甲烷磺酰亚胺锂litfsi和高氯酸锂liclo4按照摩尔比为60:10:3在55℃下溶于二甲亚砜,搅拌3h直至充分溶解,将混合溶液均匀涂覆在玻璃板表面,涂覆厚度为250μm。

49.3、全固态锂电池的组装:将上述制备的高压复合正极片和锂铟合金片负极片(锂原子百分比为60%)在80个标准大气压下分别压制在上述制得的peo基聚合物固体电解质两侧,制备得到结构如图1所示的全固体锂电池,包括负极1、peo基聚合物固体电解质2、带孔正极片3、带孔垫片4、和弹簧5。

50.实施例3

51.1、制备高压复合正极片:将lioh(质量分数为99.99%)、la(oh)3(质量分数为99.9%)、zro2(质量分数为99.99%)和wo3(质量分数为99.99%)以及无水乙醇加入高能振动球磨机内,其中,lioh、la(oh)3、zro2和wo3的质量比为8:4:3:0.09,无水乙醇占总物质质量的9%,研磨珠为不锈钢球,球料比为20:80,常温下研磨3h,然后置于马弗炉在800℃下烧结15个h,形成立方结构的w-llzo纳米材料;接着将得到的w-llzo纳米材料、ncm811(lini

0.8

co

0.1

mn

0.1

o2)和li4sio4按照质量比3:70:1.5加入高能振动球磨机内,常温下球磨混合30min,将混合粉末在空气中800℃下烧结4h,得到w-llzo包覆的高压正极材料,然后将w-llzo包覆的高压正极材料转入钼合金模具内,在100个标准大气压下压制得到高压复合正极片;最后,为了去除llzo和高压正极材料表面的碳酸锂杂质,采用重复脉冲式电晕放电法对高压复合正极片进行处理,即在电极上施加40kv,5khz的高压高频电源,电晕放电处理时间为30s即可。

52.2、peo基聚合物固体电解质:将聚氧化乙烯peo、双三氟甲烷磺酰亚胺锂litfsi和高氯酸锂liclo4按照摩尔比为70:5:1在45℃下溶于二甲亚砜,搅拌3h直至充分溶解,将混合溶液均匀涂覆在玻璃板表面,涂覆厚度为50μm。

53.3、全固态锂电池的组装:将上述制备的高压复合正极片和锂铟合金片负极片(锂原子百分比为40%)在40个标准大气压下分别压制在上述制得的peo基聚合物固体电解质两侧,制备得到结构如图1所示的全固体锂电池。

54.对比例1

55.与实施例1相比,区别在于,对比例1采用的高压正极材料为纯ncm523,未经过w-llzo包覆处理,其余条件与实施例1相同。

56.对比例2

57.与实施例1相比,区别在于,对比例2中在制备聚合物电解质时,未添加liclo4作为盐桥,其余条件与实施例1相同。

58.对比例3

59.与实施例1相比,区别在于,对比例3采用的高压复合正极片未经过电晕放电处理,其余条件与实施例1相同。

60.对比例4

61.与实施例1相比,区别在于,对比例4中聚合物固体电解质涂覆厚度为350μm,其余条件与实施例1相同。

62.全固态锂电池的性能评估测试

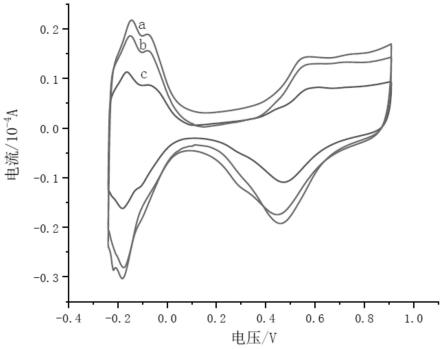

63.将实施例1-3及对比例1-4制得的全固态锂电池,按照如图1所示连接后,在充放电过程中产生的气体沿着真空管道进入气相色谱质谱gc-mas设备,实时监测充放电过程电池产生气体体积,得到气体产生速度,为提高气体测量的精准度,真空管道需要尽可能短;并在60℃下,放电截止电压为2.7v,充电截止电压分别为3.7v、3.9v、4.1v、4.3v和4.5v条件

下,以0.1-0.3c倍率充放电循环,测试实施例1-3及对比例1-4制得的全固态锂电池在不同电压范围内的产气速率,如表1所示。

64.表1:实施例1-3和对比例1-4的全固态锂电池在不同电压范围内的产气速率

[0065][0066]

由表1所示,相比于对比例1-4,使用本技术制备的高压复合正极片和或聚合物固体电解质的全固态锂电池,可以有效改善高压正极和聚合物固体电解质界面性能,在充放电循环过程产气速率显著下降,电池安全性得到大幅度提高。具体的,结合实施例1和对比例1结果可知,采用w-llzo包覆的高压正极材料,使得高压正极材料和聚合物固体电解质界面稳定性得到了显著改善,稳定充电电压提高至4.3v。其具体机理是:在高压正极材料催化下,peo开始分解产生游离的h

,游离的h 导致形成极强的酸性htfsi,当htfsi迁移到金属锂负极侧时,它很容易与金属锂发生反应,生成h2。随着充电截止电压的升高,正极材料表面活性增强导致产气过程加剧。而本技术中在高压正极材料表面包覆高致密度的w-llzo纳米涂层后,一方面隔绝了正极材料与peo基聚合物固体电解质的直接接触,抑制了催化作用,同时w-llzo具有锂离子电导性,确保正极颗粒中的锂离子传输通道。

[0067]

同时,结合实施例1和对比例2结果可知,本技术中制备的聚合物固体电解质,由于采用了liclo4,在聚合物固体电解质与高压复合正极片接触时,liclo4在w-llzo纳米涂层表面形成盐桥,可以修复高压正极材料和聚合物固体电解质界面晶界,优化电池界面阻抗,进而改善固体电池性能。

[0068]

此外,结合实施例1和对比例3结果可知,经过电晕放电处理后,w-llzo纳米材料和高压正极材料表面的碳酸锂得到了有效去除,使得w-llzo和peo之间的路易斯酸碱作用增强,提高了锂离子在正极片和聚合物固体电解质界面的传输,有效抑制h2的析出。

[0069]

由此可知,本技术制备的高压复合正极片和或聚合物固体电解质的全固态锂电池,可以有效改善高压正极材料和聚合物固体电解质界面稳定性,提高电化学窗口,为开发高能量密度高安全全固体电池提供了有效的技术支持。

[0070]

以上示意性的对本发明及其实施方式进行了描述,该描述没有限制性,附图中所示的也只是本发明的实施方式之一,实际的结构并不局限于此。所以,如果本领域的普通技术人员受其启示,在不脱离本发明创造宗旨的情况下,不经创造性的设计出与该技术方案相似的结构方式及实施例,均应属于本发明的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。