1.本发明涉及汽车零部件的加工方法,具体为一种端面齿凸缘加工方法。

背景技术:

2.凸缘(见图1-图3)是汽车中后桥传动轴上传递扭矩的联接部件,其加工质量对车辆的动力传输和车辆稳定性起到重要作用,尤其是凸缘端面齿的对称度技术要求至关重要。

3.传统的凸缘的加工步骤包括粗车法兰端面及外圆

→

半精车油封端面、外圆及内孔

→

半精车法兰端面、外圆及内孔

→

淬火

→

拉内花键

→

精车法兰端面及外圆

→

粗磨油封外圆

→

精磨油封外圆

→

精车油封端面

→

精车螺母端面

→

钻孔

→

铣端面齿

→

油封外圆抛光。

4.明显的,采用以上传统的工艺步骤进行加工工艺步骤较多,效率很低,在目前提工提效的背景要求下,对于优化加工工艺,提高加工效率和提升产品质量均有着一定的需求;因此如何缩短工艺步骤、提高加工效率和提高产品质量均是目前研发工程师攻克的难题。

技术实现要素:

5.针对目前对凸缘的传统加工步骤,本发明提出了一种新的工艺步骤,通过采用本方案提供的工艺步骤实现对传统步骤的优化,在提升加工效率的同时还能够改善产品质量。

6.本发明提出的具体方案如下:

7.端面齿凸缘加工方法,具体包括以下步骤:

8.s1.在数控车床,对凸缘的油封端面、油封外圆进行粗车加工并作为s2步骤的定位基准;

9.s2.在双主轴立式车床,先在第一主轴工位以s1步骤粗车的油封端面、油封外圆为定位基准,精车法兰端面、法兰外圆及内孔;然后,以机械手自动翻转并转移至第二主轴工位,以精车的法兰端面、法兰外圆为定位基准,精车油封端面、油封外圆及内孔;

10.s3.在立式内拉床,将凸缘装夹在立式拉床工作台上,使用以凸缘内花键的小径为定位基准制成的交错式小径定心内花键拉刀;进行内花键大径、小径的交错精拉以形成内花键;

11.s4.在立式加工中心,将凸缘的内花键小径装在液压夹具的圆柱涨套上,然后液压涨紧,然后钻凸缘的法兰端面上的孔;

12.s5.在立式外拉床,以凸缘的孔及内花键小径为定位基准,分别同液压夹具的圆柱涨套及液压夹具的定位销装配,然后液压涨紧;拉凸缘的法兰端面的端面齿;

13.s6.在数控车床,将凸缘的内花键小径装在液压夹具的圆柱涨套上,然后液压涨紧,精车凸缘的油封端面及油封外圆。

14.进一步的,所述交错式小径定心内花键拉刀包括本体,所述本体上从左到右依次设置了小径粗拉部、大径粗拉部和大小径交错精拉部;

15.所述小径粗拉部包括一段等间距的小径切削齿;所述大径粗拉部包括一段等间距的大径切削齿,所述大小径交错精拉部包括一段交错且间距的小径切削齿和大径切削齿。

16.进一步的,所述大径粗拉部还包括一段等间距的倒角齿,所述倒角齿段落置于在所述小径粗拉部、大径粗拉部之间。

17.进一步的,所述大小径交错精拉部的尾部方向处还设置有一段等间距的小径校准齿,所述小径校准齿与内花键的小径尺寸相同。

18.进一步的,所述涨套被配置为以凸缘内花键的小径为定位基准的圆柱涨套。

19.进一步的,在步骤s2与步骤s3之间,还有对油封端面、油封外圆进行淬火处理的步骤。

20.采用本技术方案所达到的有益效果为:

21.在s2步骤中采用双主轴立式车床对法兰端面、法兰外圆、油封端面、油封外圆及内孔一次性加工,相比传统工艺步骤,本方案能够减少一道车削工序。

22.在s3步骤拉内花键采用立式拉床及小径定心的交错式内花键拉刀,相比于传统工艺的卧式拉床及常规内花键拉刀,能够有效的避免拉刀自重的影响,拉削的内花键与定位基准面的垂直度较高,可减少传统工艺的精车法兰端面及外圆和精车螺母端面两道工序;小径定心的交错式内花键拉刀能够提高拉削内花键大、小径的同心度,实现小径定心,s4、s5、s6等步骤加工均可以内花键小径来定位,与传统工艺的以内花键大径定位及使用花键涨套夹具,小径定位的圆柱涨套定位精度更高,制作难度和成本要低得多。

23.在s5步骤拉端面齿采用立式拉床及小径定位的圆柱涨套夹具,相比传统工艺的铣床及内花键涨套夹具,其加工效率进一步的提升,且端面齿的对称度加工精度更高。

24.在s6步骤精车油封端面及油封外圆采用数控车床、小径定位的圆柱涨套夹具、cbn车削刀具,相比传统工艺的粗磨油封外圆、精磨油封外圆、精车油封端面及油封外圆抛光,由四道工序改进为一道工序,加工效率和加工质量都进一步的提升。

附图说明

25.图1为成型的端面齿凸缘立体结构图。

26.图2为端面齿凸缘的平面图。

27.图3为图2中端面齿凸缘a-a的剖面图。

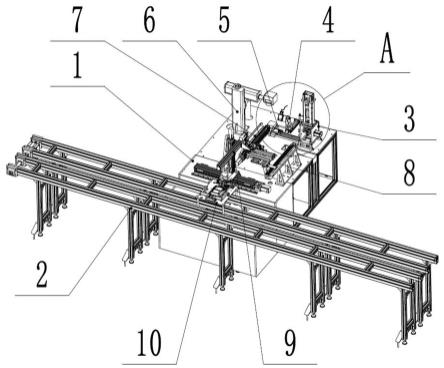

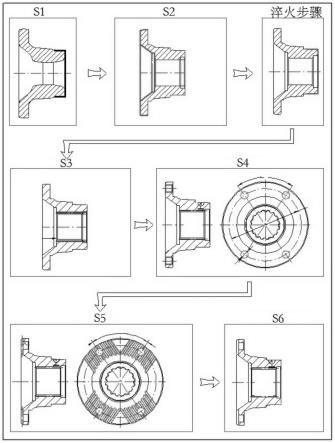

28.图4为本方案的工艺流程图。

29.图5为交错式小径定心内花键拉刀的平面结构图。

30.图6为本方案圆柱涨套的结构示意图。

31.图7为传统花键涨套的结构示意图。

32.其中:10凸缘、20交错式小径定心内花键拉刀、21本体、22小径粗拉部、23倒角齿、24大径粗拉部、25大小径交错精拉部、26小径校准齿、101油封端面、102油封外圆、103法兰端面、104法兰外圆、110大径、111小径、120圆孔。

具体实施方式

33.以下结合附图对本发明的原理和特征进行描述,所举实例只用于解释本发明,并非用于限定本发明的范围。

34.本实施例提供了一种端面齿凸缘加工方法,该加工方法是在目前常规工艺方法上进行的改进,以达到缩减加工工艺并提升产品质量的目的。

35.本方案的加工方法具体包括以下步骤,参见图1-图4:

36.第一步s1.对凸缘10的油封端面101、油封外圆102进行粗车加工;

37.第二步s2.在双主轴立式车床,先在第一主轴工位以s1步骤粗车的油封端面101、油封外圆102为定位基准,精车法兰端面103、法兰外圆104及内孔;然后,以机械手自动翻转并转移至第二主轴工位,以精车的法兰端面103、法兰外圆104为定位基准,精车油封端面101、油封外圆102及内孔。

38.在传统的加工中,利用单主轴车床先车削油封端面101、油封外圆102及内孔后再车削法兰端面103、法兰外圆104及内孔这样的两个工序,但是本方案通过采用双主轴立式车床,能够一次性对凸缘10的法兰端面103、法兰外圆104和油封端面101、油封外圆102以及内孔进行车削加工,达到减少一道工序的目的。

39.可选的,在完成第二步s2之后,还有对油封端面101、油封外圆102进行淬火处理的步骤。

40.第三步s3.在立式内拉床,将凸缘10装夹在立式拉床工作台上,使用以凸缘内花键的小径111为定位基准制成的交错式小径定心内花键拉刀20;进行内花键大径110、小径111的交错精拉以形成内花键;具体的方式为,将凸缘10固定在立式拉床上,利用交错式小径定心内花键拉刀20完成花键大径110、小径111的同时加工以形成内花键,这里的大径110可以理解为花键的外圆,小径111可以理解为花键的内圆。

41.传统方式对凸缘10的内花键进行拉削时,采用的设备为卧式拉床,通过将凸缘10装夹在卧式拉床工作台上,然后通过横向拉削完成内花键的拉削成型,但是通过大量的加工测量发现,横向拉削的工艺使得内花键存在中心轴线偏移的情况;其主要原因是拉刀的自身重量导致拉削过程重心偏移,拉削成型的内花键与定位基准面垂直度降低,无法保证端面及外圆相对于内花键的垂直度和圆跳动要求,故传统工艺后序有精车螺母端面及精车法兰端面及外圆的步骤。

42.本方案采用立式内拉床的方案,将凸缘10固定在立式内拉床上,然后通过竖直上下拉动拉刀的方式,完成对内花键的加工;竖直拉削相比横向拉削,能够有效的避免拉刀自重的影响,提高拉削内花键与定位基准面垂直度,同时可减少精车螺母端面、精车法兰端面及外圆两道工序。

43.传统对花键的拉削步骤为,粗拉小径111

→

精拉小径111

→

粗拉大径110

→

精拉大径110,通过这样的方式完成对花键的加工;采用这样小径111和大径110分别独立加工的方式也就容易导致二者的同心度较差,这是因为拉刀本身较长,拉刀本身自带的加工误差将会直接导致大径110、小径111之间的同心度偏差较大。

44.因此对于以上问题,本方案还对拉刀的结构作出了改进。具体的,本方案提供的拉刀称之为交错式小径定心内花键拉刀20,参见图5,交错式小径定心内花键拉刀20包括本体21,在本体21从左到右依次设置了小径粗拉部22、大径粗拉部24和大小径交错精拉部25;其中小径粗拉部22包括一段等间距的小径切削齿;大径粗拉部24包括一段等间距的大径切削齿,大小径交错精拉部25包括一段交错且等间距的小径切削齿和大径切削齿。

45.可以理解为,利用本方案提供的交错式小径定心内花键拉刀20加工时,竖直向下

拉动交错式小径定心内花键拉刀20,实现先粗加工小径111,再粗加工大径110,然后利用这里大小径交错精拉部25的小径切削齿和大径切削齿对小径111和大径110进行交错精拉;可以理解为,利用大小径交错精拉部25,使得小径111和大径110能够同时精拉加工成型,相比于传统拉刀先单独加工小径111部分,再单独加工大径110部分的方式,本方案对保证大小径的同心度具有极大的促进作用。

46.可选的,在交错式小径定心内花键拉刀20上的大径粗拉部24还包括一段等间距的倒角齿23,倒角齿23段落处于在小径粗拉部22、大径粗拉部24之间。设置倒角齿23对花键的倒角进行拉削,能够极大的减轻大径切削齿的拉削压力,有利于延长整个交错式小径定心内花键拉刀20的使用寿命。

47.可选的,在大小径交错精拉部25的尾部方向处还设置有一段小径校准齿26,小径校准齿26与小径111尺寸相同且同样等间距设置,小径校准齿26用于校准小径111的尺寸。

48.这样,在完成内花键的拉削加工之后,将进行第四步的钻孔加工。

49.第四步s4.在立式加工中心,将凸缘10的内花键小径111装在液压夹具的圆柱涨套上,然后液压涨紧,然后钻凸缘10的法兰端面103上的孔120。

50.需要说明的是,这里的圆柱涨套被配置为以凸缘内花键的小径111为定位基准的圆柱涨套,参见图6,即涨套的结构是以小径111为定心基准进行设计,这样凸缘10套接在涨套上,将使得涨套的外圆与小径111完全贴合。

51.在传统的设计中,涨套的设计是以大径110为定心基准的花键涨套,参见图7,将凸缘10套接在花键涨套上,花键涨套的花键齿与大径110完全贴合。

52.本方案采用以小径111为定心基准的圆柱涨套替换传统的花键涨套,使得涨套夹具制作难度得以降低,并且圆柱型涨套相比于花键型涨套定心精度高,制造成本低,装卸快捷;并且还有利于促进后续步骤拉端面齿的对称度、倾斜度的合格率。

53.第五步s5.在立式外拉床,以凸缘10的孔120及内花键小径111为定位基准,分别同液压夹具的圆柱涨套及液压夹具的定位销装配,然后液压涨紧;在拉平面齿夹具上拉凸缘10的法兰端面103的端面齿。

54.通过采用拉端面齿工艺,使得拉削效率得到进一步的提高,并且拉平面齿采用的刀具成本较低。

55.第六步s6.在数控车床,将凸缘10的内花键小径111装在液压夹具的圆柱涨套上,然后液压涨紧,精车凸缘10的油封端面101及油封外圆102;采用以车代磨工艺,并且使用cbn刀具在车床一次性车削油封外圆及端面,可减少传统工艺中的粗磨、精磨、抛光等三道工序。

56.因此,采用本方案提供的改进工艺及相关的加工用具,有效的简化端面齿凸缘加工的工艺流程,并且提高了凸缘内花键及端面齿精度,降低端面齿凸缘加工的成本。

57.以上所述仅为本发明的较佳实施例,并不用以限制本发明,凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。