一种用焦炉煤气联产lng和甲醇的方法

技术领域

1.本发明涉及煤化工产品的生产领域,具体涉及到一种以焦炉气为原料,对焦炉气中的不同组分进行冷冻分离,合理的组合生产lng和甲醇的方法。

背景技术:

2.传统的焦炉气制lng和制甲醇技术,都存在着巨大的能源和资源的浪费问题。

3.以200万吨焦化配套生产20万吨/年甲醇或配套生产12.8万吨lng为例:如果配套生产20万吨/年甲醇,要配套建设12000 nm3/h的空分制氧装置,这些氧气在甲烷转化炉中燃烧,虽然将ch4转化裂解产生了甲醇生产所需要的氢气,同时也烧掉了高达24000nm3/h的氢气,装置的化学反应能量损失巨大。

4.如果用来配套生产12.8万吨/年lng,要配套建设甲烷化装置,正好与甲醇装置的甲烷裂解相反,要将h2、co和co2进行甲烷化反应生成甲烷,其化学反应同样会损失掉很多的能量。

5.在长期生产过程中可知,焦炉气中的ch4和h2的含量都不缺乏,没有必要进行甲烷化来生产lng,也没有必要进行甲烷裂解来产生h2以生产甲醇。传统的焦炉气生产lng和甲醇的装置,都是焦炉自身先烧掉近50%的焦炉气,即烧掉了ch4又烧掉了h2,还烧掉co,造成了大量的资源浪费。

技术实现要素:

6.本发明是针对背景技术中的缺陷,提供一种用焦炉煤气联产lng和甲醇的方法。

7.本发明所公开的这种工艺方法,不用烧掉将近50%的焦炉气,而是和另外50% 的焦炉气一起,全部送到本装置,将其中的ch4、h2、co和co2分别提取出来,在不经过空分制氧,不经过甲烷化,也不经过甲烷裂解制氢的情况下,就能生产出比传统工艺还要多得多的产品。如冬季lng价格很高时,能生产出lng15万吨/年,比传统的装置多出2.2万吨的产量。夏季lng价格低时,可以生产出12万吨甲醇的同时,生产lng 11万吨。实现上述目的采用以下的技术方案:一种用焦炉煤气联产lng和甲醇的方法,用焦炉煤气联产lng和甲醇的生产过程使用的装置包括一套焦炉气压缩装置、一套焦炉气精制装置、一套湿法脱碳装置、一套冷冻分离装置、一套变压吸附提氢装置、一套h2、co和co2气体的混合气压缩装置、一套甲醇合成和精馏装置;所述方法的具体步骤包括:s1、将焦炉中所产的焦炉气全部送入上述装置中,经净化和冷冻分离后,分离出lng产品;s2、步骤s1中冷冻分离出产品还包括富氢尾气和富co气体,所述的富氢尾气再经过变压吸附提氢装置提取出氢气,与所述的富co气体、净化过程中分离出来的co2气体混合,经混合气压缩装置加压后送入甲醇合成和精馏装置,生产甲醇;s3、提氢尾气和甲醇驰放气混合后送焦炉作为燃料再利用。

8.步骤s1中的净化包括依次经过焦炉气压缩装置、焦炉气精制装置、湿法脱碳装置进行压缩-脱硫-脱碳处理。

9.步骤s1中的净化处理过程中,经脱碳处理后生成脱碳气和co2气体;其中脱碳气送入冷冻分离装置进行冷冻分离,co2气体如步骤s2所述进行混合。

10.焦炉所需的燃料由所述步骤s3所产生的尾气提供。

11.所述方法生产的两种产品为lng和甲醇;根据市场需求情况随时调节各自产量;冬季lng价格很高时,不生产甲醇,全部生产lng实现利润的最大化。

12.采用上述技术方案,与传统的技术相比,本发明的技术效果在于以下方面:1、取消了焦炉气制甲醇技术中高能耗的空分装置、甲烷转化装置,还取消了焦炉气制lng技术中高能耗的甲烷化装置,投资大幅度的降低,lng的产品产量大幅度提高,生产成本降低;2、终极产品包括lng和甲醇这两种产品可供选择,可根据市场情况调节两种产品各自的产量,适应市场需求,提高经济效益;3、尾气被回收再利用,作为焦炉的燃料,硫含量几乎为零,可以节省焦炉的脱硫装置,大幅度减少资金投入,减少资源浪费。

13.4、碳减排,由于将焦炉所产焦炉煤气中的ch4、c

nhm

、co和co2最大限度的提取出来并转移到产品中去了,返回焦炉的尾气以氢气为主,而氢气燃烧后变成了水,从而大幅度的降低了co2的排放量。在本发明的联产lng和甲醇的生产方法中,比以前的工艺可减排co

2 15.26万吨/年(以焦炉所产100000 nm3/h焦炉气为例)。

附图说明

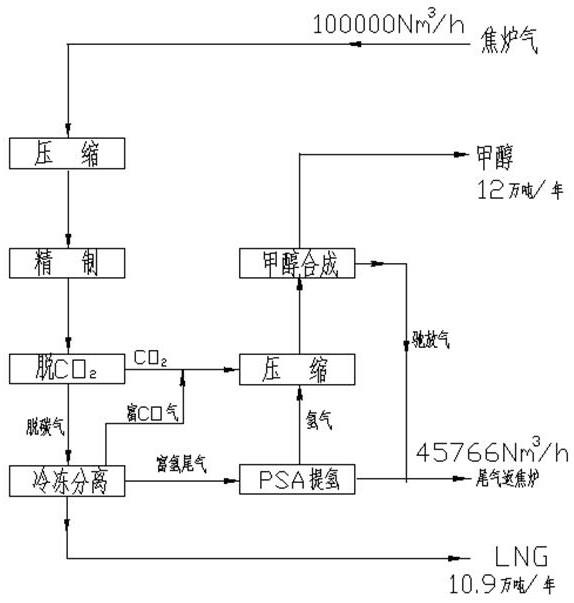

14.图1是本发明的工艺流程图;图2是冬季停开甲醇装置后的流程图。

具体实施方式

15.下面结合附图对本发明做进一步的描述。

16.传统的焦炉气生产lng和甲醇的装置,都是焦炉自身先烧掉近50%的焦炉气,即烧掉了ch4又烧掉了h2,还烧掉co。如果不烧掉这近50%的焦炉气,而是将100% 焦炉气中的ch4、h2、co和co2分别提取出来,在不经过空分制氧,不经过甲烷化,也不经过甲烷裂解制氢,就能生产出比传统工艺还要多得多的产品。如冬季lng价格很高时,停产甲醇装置,能生产出lng15万吨/年,比传统的装置多出2.2万吨的产量。夏季lng价格低时,可以生产出12万吨甲醇的同时,同时生产lng 11万吨。而且尾气还能满足焦化的燃气需要。

17.本发明公开了一种用焦炉煤气联产lng和甲醇的方法,该方法取消了传统焦炉气制甲醇技术中高能耗的空分装置、甲烷转化装置;取消了传统焦炉气制lng技术中高能耗的甲烷化装置。利用焦炉所产的全部焦炉气,提取出满足需要数量的ch4、h2、co和co2,设计出更合理的焦炉气联产lng和甲醇的生产工艺路线。

18.这种用焦炉煤气联产lng和甲醇的生产过程使用的装置包括一套焦炉气压缩装置、一套焦炉气精制装置、一套湿法脱碳装置、一套冷冻分离装置、一套变压吸附提氢装置、一套h2、co和co2气体的混合气压缩装置、一套甲醇合成和精馏装置。

19.用焦炉煤气联产lng和甲醇的生产方法,具体步骤包括:s1、将焦炉中所产的焦炉气全部送入上述装置中,经净化和冷冻分离后,分离出lng产品;s2、步骤s1中冷冻分离出产品还包括富氢尾气和富co气体,所述的富氢尾气再经过变压吸附提氢装置提取出氢气,与所述的富co气体、净化过程中分离出来的co2气体混合,经混合器压缩装置加压后送入甲醇合成和精馏装置,生产甲醇;s3、提氢尾气和甲醇驰放气混合后送焦炉作为燃料再利用。

20.步骤s1中的净化包括依次经过焦炉气压缩装置、焦炉气精制装置、湿法脱碳装置进行压缩-脱硫-脱碳处理。

21.步骤s1中的净化处理过程中,经脱碳处理后生成脱碳气和co2气体;其中脱碳气送入冷冻分离装置进行冷冻分离,co2气体如步骤s2所述进行混合。脱碳气去冷冻分离装置,经冷冻后分离出lng、富氢气和富co气。lng作为产品销售,富氢气去变压吸附提氢装置提取氢气,富co气和脱碳产出co2与提取的氢气混合后去生产甲醇。

22.焦炉所需的燃料由所述步骤s3所产生的尾气提供。剩余的尾气返回焦炉作为燃料。该方法将焦炉煤气中不同组分分离,组建了新的生产lng和甲醇的工艺技术,比传统的lng技术减少了焦炉气的甲烷化装置、比传统的甲醇的生产技术减少了空分和甲烷裂解装置,这样就减少了甲烷化和甲烷裂解的能量损失,能量利用更加合理。也只有将焦炉气100% 的拿来,分离出的lng产量才能达到最大化,分离出的co2和co才能使甲醇产量达到最大化。

23.这种方法生产的两种产品为lng和甲醇;根据市场需求情况随时调节各自产量;冬季lng价格很高时,不生产甲醇,全部生产lng实现利润的最大化。冬季,富氢气和富co气不再分离,都作为尾气送回焦炉。

24.具体实施例:以年产200万吨焦炉所产100000 nm3/h焦炉气为例。

25.焦炉所产、经焦化的化产装置初步净化后焦炉气100000 nm3/h,成分为:h

2 58%;ch

4 24%;cmhn 2.2%;co 7.2%;co

2 3.5%n

2 5.1%h2s≤50mg/ nm3;有机硫≤200 mg/ nm3,热值4100大卡/ nm3,经压缩机压缩至0.8~2.5mpa,送精制装置精制到总硫含量≤0.1ppm,其它杂质几乎为零。精制气去冷冻分离装置,分离出lng、富氢气和富co气。lng 11万吨/年作为产品销售。富氢气去变压吸附装置提取氢气27500 nm3/h,与冷冻分离出来的富co气体8220nm3/h,脱碳分离出来的co2气体3500 nm3/h,混合后压缩到5.5 mpa左右去生产甲醇12万吨/年。提氢尾气和甲醇驰放气混合后共计45768 nm3/h,热值16000万大卡/h,送焦炉作为燃料,能满足焦炉的热量需要。

26.上述实施例仅表达了本发明的一种实施方式,但并不能因此而理解为对本发明范围的限制。对于本领域的普通技术人员,在不脱离本发明构思的前提下,还可以做出变形和改进,这些都属于本发明的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。