1.本发明涉及核工业零部件表面加工制造及再制造领域,尤其涉及一种用于核构件的激光复合应用系统及方法。

背景技术:

2.核领域中会有相当数量的零部件直接或间接与放射性元素接触,导致零部件表层及微裂纹受到侵蚀后带有放射性。为提高零部件工作面的抗腐蚀性及防止放射性元素穿透或迁移造成环境污染,在零部件表层增加强抗腐蚀性、高耐辐射的材料。随着核零部件服役时间的增长,容易出现应力腐蚀开裂导致疲劳寿命减少,因此制造过程中需对表面进行强化处理。当核电站维护或退役时,对带辐射性零部件去污处理,达到降低放射性等级、清洁解控或循环利用的目的。

3.核领域零部件现有技术中表面增材一般采用堆焊、电镀,表面强化处理一般应用喷丸、滚压、锻打、挤压方法,这些技术对人员技能要求高,质量保证率低,效率不高,二次废物易对环境造成污染,加工过程中缺乏自动化的处理工艺。

技术实现要素:

4.鉴于以上内容,提供了一种用于核构件的激光复合应用系统及方法,技术方案如下:一方面,本发明提供了一种用于核构件的激光复合应用系统,包括激光清洗装置、激光熔覆装置、表面处理装置、激光冲击强化装置、零部件以及运动机构。基于先进的激光制造技术,将核构件的去污、清洁解控,增材再制造循环利用,表面强化处理集成于一套系统,可依次完成其中一项或几项作业,减少对人员技能的依赖及人工因素、提高效率、提升质量。

5.进一步地,所述激光清洗装置包括清洗激光器模块、清洗光束传输单元、清洗激光整形模块以及清洗检测单元;所述清洗激光器模块发射的激光束通过所述清洗光束传输单元传入所述清洗激光整形模块进行光束整形,输出至零部件表面进行清洗。

6.进一步地,所述激光熔覆装置包括熔覆激光器模块、熔覆光束传输单元、熔覆激光整形模块、熔覆检测单元以及送粉器;所述熔覆激光器模块发射的激光束通过所述熔覆光束传输单元传入所述熔覆激光整形模块进行光束整形,同时所述送粉器向零部件表面喷射金属粉末,利用激光烧结实现表面熔覆。

7.进一步地,所述表面处理装置包括表面处理主机以及表面处理执行机构;所述表面处理主机提供动力和加工路径控制,所述表面处理执行机构将熔覆后凹凸不平表面加工光滑。

8.进一步地,所述激光冲击强化装置包括强化激光器模块、强化光束传输单元、强化激光整形模块、强化监控单元以及约束层喷射器;所述强化激光器模块发射的激光束通过所述强化光束传输单元传入强化激光整形模块进行光束整形,发射至零部件表面,与约束

层喷射器喷射的流体综合作用下强化所述零部件表面。

9.进一步地,所述清洗激光器模块、熔覆激光器模块及强化激光器模块集成于同一个激光器或者被设置于不同的激光器上。

10.可选的,所述运动机构选择第一运动机构或第二运动机构,所述第一运动机构带动所述零部件运动,所述第二运动机构带动所述各装置或者装置中的部分进行加工。

11.进一步地,所述清洗检测单元、熔覆检测单元及强化监控单元分别为声波检测仪器、光学检测仪器和/或视觉分析仪器。

12.进一步地,送粉方式为旁轴送粉方式或同轴送粉方式,所述送粉器输出端与光束不同轴即旁轴送粉方式,或输出端集成在所述熔覆激光整形模块上与光束同轴即同轴送粉方式。

13.进一步地,所述约束层喷射器喷射约束层流体到零部件表面,喷射方式为旁轴喷射方式或同轴喷射方式。所述约束层喷射器可用透明玻璃代替,透明玻璃需要贴合在零部件表面起约束作用。

14.另一方面,本发明提供了一种用于核构件的激光复合应用方法,利用如上所述的复合应用系统,包括以下步骤。

15.s01、调用预置数据库,选择不同类型零部件加工工艺参数及流程。

16.s02、选择激光的复合应用组合。

17.s11、若选择激光清洗,则执行s12~s15,否则执行s21。

18.s12、第一运动机构带动零部件至清洗加工位置。

19.s13、根据工艺参数设置清洗激光器模块参数及清洗激光整形模块参数,根据要求清洗零部件表层厚度,清洗检测单元测量清洗厚度。

20.s14、若清洗厚度达到要求,执行s15,否则重复执行s13~ s14直至达到要求。

21.s15、清洗结束。

22.s21、若选择激光熔覆,则执行s22~s25,否则执行s31。

23.s22、第一运动机构带动零部件至熔覆加工位置。

24.s23、根据工艺参数设置熔覆激光器模块参数及熔覆激光整形模块参数,喷射熔覆粉末,根据要求熔覆零部件表层厚度,熔覆检测单元测量熔覆层厚度。

25.s24、若熔覆厚度达到要求,执行s25,否则重复执行s23~ s24直至达到要求。

26.s25、熔覆结束。

27.s31、若选择表面处理,则执行s32~s35,否则执行s41。

28.s32、第一运动机构带动零部件至表面处理位置。

29.s33、根据工艺参数设置表面处理加工参数,进行表面处理加工。

30.s34、若达到要求,执行s35,否则重复执行s33~ s34直至达到要求。

31.s35、表面处理结束。

32.s41、若选择激光冲击强化,则执行s42~s45,否则结束。

33.s42、第一运动机构带动零部件至激光冲击强化位置。

34.s43、根据工艺参数设置强化激光器模块参数及强化激光整形模块参数,喷射约束层流体,根据要求强化零部件表面,强化监控单元监测激光冲击强化工作过程。

35.s44、若强化效果达到要求,执行s25,否则重复执行s43~ s44直至达到要求。

36.s45、激光冲击强化结束。

37.进一步地,所述复合应用方法包括以下步骤。

38.将上述复合应用方法步骤中的s12、s22、s32、s42分别替换为s52、s62、s72、s82。

39.s52、第二运动机构带动激光清洗装置至零部件位置。

40.s62、第二运动机构带动激光熔覆装置至零部件位置。

41.s72、第二运动机构带动表面处理装置至零部件位置。

42.s82、第二运动机构带动激光冲击强化装置至零部件位置。

43.本发明具有下列有益效果。

44.1.综合了激光的复合应用,使得核领域零部件的制造或再制造实现自动化、流水化加工,提高智能化水平,减低对人员技能水平的依赖和人工因素。

45.2.集合激光清洗去污、激光熔覆改性、激光冲击强化提高疲劳寿命的复合应用于核领域关键零部件的加工制造,提高质量和效率,减少二次污染,保护环境。

附图说明

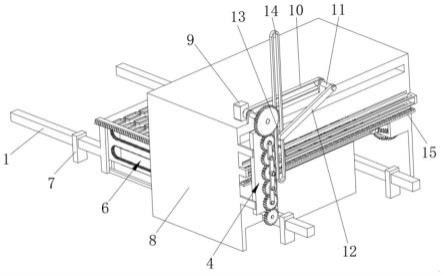

46.图1为本发明第一运动机构时的整体结构示意图。

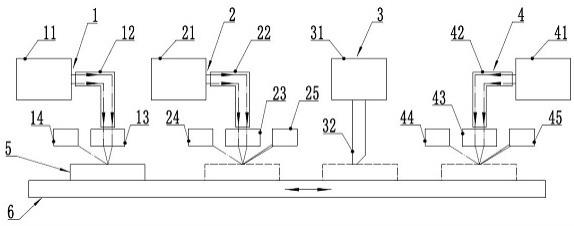

47.图2为本发明第二运动机构时的整体结构示意图。

48.图3为本发明第一运动机构时的复合应用方法流程图。

49.图4为本发明第二运动机构时的复合应用方法流程图。

50.附图中所示标号。

51.1、激光清洗装置;11、清洗激光器模块;12、清洗光束传输单元;13、清洗激光整形模块;14、清洗检测单元;2、激光熔覆装置;21、熔覆激光器模块;22、熔覆光束传输单元;23、熔覆激光整形模块;24、熔覆检测单元;25、送粉器;3、表面处理装置;31、表面处理主机;32、表面处理执行机构;4、激光冲击强化装置;41、强化激光器模块;42、强化光束传输单元;43、强化激光整形模块;44、强化监测单元;45、约束层喷射器;5、零部件;6、第一运动机构;7、第二运动机构。

具体实施方式

52.结合说明书附图1-4和具体实施例对本发明的技术方案作进一步说明。

53.应理解,这些实施例仅用于说明本发明而不用于限制本发明的范围。此外应理解,在阅读了本发明讲授的内容之后,本领域技术人员可以对本发明作各种改动或修改,这些等价形式同样落于本发明所限定的范围。

54.应理解,实施例中高斯光束与平顶光束的区别:高斯光束的光斑能量密度成近似高斯公式分布,呈现能量中间高周边低的分布特点;平顶光束的光斑能量密度近似同一值,整个光斑内能量均匀分布。

55.实施例1。

56.在本发明的一个实施例中,提供了一种激光复合应用系统,适用于核构件尺寸、重量较小的情况下,零部件置于运动机构上,由运动机构带动至各装置处实施作业。所述系统包括激光清洗装置1、激光熔覆装置2、表面处理装置3、激光冲击强化装置4、零部件5以及第一运动机构6。

57.参见图1,清洗激光器模块11发射的激光束通过清洗光束传输单元12传入清洗激光整形模块13进行光束整形(激光束经过振镜整形变为激光线或者激光面),输出至零部件5表面进行清洗;熔覆激光器模块21发射的激光束通过熔覆光束传输单元22传入熔覆激光整形模块23进行光束整形(发散激光束变为准直光束,再变为聚焦光束),同时送粉器25向零部件表面喷射金属粉末,利用激光烧结实现表面熔覆;表面处理主机31提供动力和加工路径控制,所述表面处理执行机构32将熔覆后凹凸不平表面加工光滑;强化激光器模块41发射的激光束通过所述强化光束传输单元42传入强化激光整形模块43进行光束整形(圆形高斯光束变为方形、椭圆形或圆形平顶光束),发射至零部件表面,与约束层喷射器45喷射的流体综合作用下冲击强化零部件表面。

58.参见图3,描述了本实施例中激光复合应用方法步骤,具体如下所述。

59.s01、调用预置数据库,选择不同类型零部件加工工艺参数及流程。

60.s02、选择激光的复合应用组合。

61.s11、若选择激光清洗,则执行s12~s15,否则执行s21。

62.s12、第一运动机构带动零部件至清洗加工位置。

63.s13、根据工艺参数设置清洗激光器模块参数及清洗激光整形模块参数,根据要求清洗零部件表层厚度,清洗检测单元测量清洗厚度。

64.s14、若清洗厚度达到要求,执行s15,否则重复执行s13~ s14直至达到要求。

65.s15、清洗结束。

66.s21、若选择激光熔覆,则执行s22~s25,否则执行s31。

67.s22、第一运动机构带动零部件至熔覆加工位置。

68.s23、根据工艺参数设置熔覆激光器模块参数及熔覆激光整形模块参数,喷射熔覆粉末,根据要求熔覆零部件表层厚度,熔覆检测单元测量熔覆层厚度。

69.s24、若熔覆厚度达到要求,执行s25,否则重复执行s23~ s24直至达到要求。

70.s25、熔覆结束。

71.s31、若选择表面处理,则执行s32~s35,否则执行s41。

72.s32、第一运动机构带动零部件至表面处理位置。

73.s33、根据工艺参数设置表面处理加工参数,进行表面处理加工。

74.s34、若达到要求,执行s35,否则重复执行s33~ s34直至达到要求。

75.s35、表面处理结束。

76.s41、若选择激光冲击强化,则执行s42~s45,否则结束。

77.s42、第一运动机构带动零部件至激光冲击强化位置。

78.s43、根据工艺参数设置强化激光器模块参数及强化激光整形模块参数,喷射约束层流体,根据要求强化零部件表面,强化监控单元监测激光冲击强化工作过程。

79.s44、若强化效果达到要求,执行s25,否则重复执行s43~ s44直至达到要求。

80.s45、激光冲击强化结束。

81.实施例2。

82.在本发明的另一个实施例中,提供了一种激光复合应用系统,适用于核构件尺寸、重量较大的情况下,零部件固定不动,由运动机构安装并带动各装置实施作业。所述系统包括激光清洗装置1、激光熔覆装置2、表面处理装置3、激光冲击强化装置4、零部件5以及第二

运动机构7。

83.参见图2,清洗激光器模块11发射的激光束通过清洗光束传输单元12传入清洗激光整形模块13进行光束整形(激光束经过振镜整形变为激光线或者激光面),输出至零部件5表面进行清洗;熔覆激光器模块21发射的激光束通过熔覆光束传输单元22传入熔覆激光整形模块23进行光束整形(发散激光束变为准直光束,再变为聚焦光束),同时送粉器25向零部件表面喷射金属粉末,利用激光烧结实现表面熔覆;表面处理主机31提供动力和加工路径控制,所述表面处理执行机构32将熔覆后凹凸不平表面加工光滑;强化激光器模块41发射的激光束通过所述强化光束传输单元42传入强化激光整形模块43进行光束整形(圆形高斯光束变为方形、椭圆形或圆形平顶光束),发射至零部件表面,与约束层喷射器45喷射的流体综合作用下冲击强化零部件表面。

84.参见图4,描述了本实施例中激光复合应用方法步骤,比较之下,将上述实施例1的复合应用方法步骤中的s12、s22、s32、s42分别替换为s52、s62、s72、s82。

85.s52、第二运动机构带动激光清洗装置至零部件位置。

86.s62、第二运动机构带动激光熔覆装置至零部件位置。

87.s72、第二运动机构带动表面处理装置至零部件位置。

88.s82、第二运动机构带动激光冲击强化装置至零部件位置。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。