一种主动驱动式micro-led基板及显示装置及封装方法

技术领域

1.本技术涉及led的技术领域,尤其是涉及一种主动驱动式micro-led基板及显示装置及封装方法。

背景技术:

2.目前对于小尺寸的microled,对其进行主动驱动目前仍存在着一定困难,要使不同尺寸规格的micro-led,重布线的驱动背板被广泛使用,然而重布线基板也存在着散热不佳、受限于线宽而结构复杂、键合不准确的问题。因此,需要开发一种能不受限于microled芯片尺寸和结构,不受限于焊接键合要求的封装方法,使之适配于标准开发的、成本较低的主动驱动背板。

3.在micro-led显示的应用方面,其能够实现高分辨率的透明显示,是其一大技术优势。现有的透明显示技术主要为oled显示,随着智能手机、平板电脑等产品中屏下摄像头、屏下指纹等应用需求的爆发,对能够通过设定显示屏中局部区域为半透明区域而实现屏下传感的显示需求日益增长。然而,由于液晶显示屏无法在局部区域实现半透明显示,这一技术发展趋势成为液晶显示面临的巨大危机。如果能够采用小尺寸的micro-led透明显示屏替代液晶显示屏中的局部像素区域形成一个嵌套在液晶显示屏上的透明显示区,且所述透明显示区与主显示区无缝衔接,在micro-led透明显示屏工作时,所述透明显示区可以实现正常显示,在视觉上没有任何显示中断及不连续边界,则既可以实现完全的全面屏设计,又能够在任意时刻让显示屏外部光线穿过所述透明显示区像进入透明显示区下方的屏下传感器,实现传感信号采集。从而能够解决液晶显示屏无法实现屏下传感的难题,具有极大的应用前景。

技术实现要素:

4.针对上述目前对于小尺寸的microled,对其进行主动驱动目前仍存在着一定困难,要使不同尺寸规格的micro-led,重布线的驱动背板被广泛使用,然而重布线基板存在键合不准确的问题,本技术提出了一种主动驱动式micro-led基板及显示装置及封装方法,采用如下的技术方案:

5.第一方面,本技术提出了一种主动驱动式micro-led基板,包括led发光阵列和透明基板,所述透明基板上开设有凹槽,所述led发光阵列嵌入凹槽内,所述凹槽内设置有第一粘胶层和第二粘胶层,第一粘胶层固定连接led发光阵列的底壁和凹槽的底壁,第二粘胶层固定连接led发光阵列的侧壁和凹槽的侧壁。

6.通过采用上述技术方案,将led发光阵列嵌入透明基板对芯片进行封装,不受限于焊接键合要求的封装方法,工艺简单,解决了键合不准确的问题。

7.优选的,还包括封装层,所述封装层设置在led发光阵列远离透明基板的一侧,在所述封装层中至少有一条金属引线从led发光阵列对应位置引出并向外延伸超过led发光阵列的边缘。

8.通过采用上述技术方案,封装层可以起到散热的效果,由于在所述封装层中至少有一条金属引线从led发光阵列对应位置引出并向外延伸超过led发光阵列的边缘,可以任意规定驱动电路的间距尺寸,不受限于microled芯片尺寸和结构,可根据micro-led芯片尺寸和结构自行设计,显著降低工艺成本。

9.优选的,还包括驱动背板,所述驱动背板设置在封装层远离透明基板的一侧,所述封装层在远离透明基板的一侧设置有表面金属层,所述表面金属层通过封装层中的金属引线与led发光阵列电连接,所述驱动背板与表面金属层电连接。

10.通过采用上述技术方案,从而实现micro-led芯片的主动驱动。

11.优选的,所述封装层包括用于对micro-led表面进行平面化的第一封装层以及用于分隔表面金属层和内层布线的第二封装层,所述第一封装层设置在led发光阵列远离透明基板一侧,所述第二封装层设置在第一封装层远离led发光阵列的一侧。

12.通过采用上述技术方案,采用多层布线的方式增加散热效率,从而增强芯片的驱动效率。

13.优选的,所述第一封装层包括若干第一过孔部、第一走线部、第二过孔部以及第三过孔部,所述第一过孔部与led发光阵列的金属电极连接,所述第一走线部与一部分第一过孔部连接,所述第三过孔部与另一部分第一过孔部连接,所述第二过孔部与第一走线部层连接,所述第二过孔部延伸至第一封装层远离led发光阵列一侧的表面,至少一个所述第一走线部向外延伸超过led发光阵列的边缘。

14.优选的,所述第二封装层包括若干第二走线部、第四过孔部、第三走线部、第五过孔部、第六过孔部和表面金属层,所述第二走线部与一部分第二过孔部连接,所述第四过孔部与第二走线部连接,所述第五过孔部与另一部分第二过孔部连接,所述第三走线部与第五过孔部连接,所述第六过孔部与第三走线部连接或者与第四过孔部连接,所述表面金属层与第六过孔部连接,至少一个所述第二走线部向外延伸超过led发光阵列的边缘,至少一个所述第三走线部向外延伸超过led发光阵列的边缘。

15.优选的,还包括tft驱动单元,所述tft驱动单元设置在透明基板超过led发光阵列的边缘的区域。

16.通过采用上述技术方案,将tft驱动单元和led发光阵列集成于同一透明基板上,简化走线设计,且led发光阵列嵌入透明基板,可以克服led发光阵列与tft驱动单元存在的一定高度差,便于后续平整化处理。

17.第二方面,本技术提出了一种显示装置,其包括如第一方面所述的主动驱动式micro-led基板,还包括液晶层和液晶层驱动array基板,所述液晶层位于主动驱动式micro-led基板与液晶层驱动array基板之间,所述液晶层驱动array基板包括有tft器件区域与无tft器件驱动区域,所述无tft器件驱动区域对准led发光阵列所在的区域。

18.通过采用上述技术方案,可实现多功能显示屏的micro-led封装,封装后的显示屏可以在不影响显示分辨率的基础上实现多功能传感,如应用于虹膜识别、图像获取、环境数据记录的屏幕。封装后的显示屏可以在不影响显示分辨率和探测器件精度的基础上,实现可见光通信传输,故而可实现兼具显示和光通信的多功能显示屏效果。

19.优选的,所述液晶层位于透明基板远离封装层的一侧,所述封装层远离透明基板的一侧设置有上偏光片,所述液晶层驱动array基板远离透明基板的一侧设置下偏光片。

20.优选的,所述液晶层位于封装层远离透明基板的一侧,所述透明基板远离液晶层驱动array基板的一侧设置有上偏光片,所述液晶层驱动array基板远离透明基板的一侧设置下偏光片。

21.通过采用上述技术方案,将封装层中的线路全部密封在两个基板之间,可靠性会更好。

22.优选的,还包括传感器模块,所述传感器模块设置在液晶层驱动array基板远离透明基板的一侧,且所述传感器模块与led发光阵列所在的区域对准。

23.通过采用上述技术方案,传感器模块可实现液晶显示的屏下传感。

24.优选的,所述led发光阵列包括led衬底以及设置在led衬底上的若干micro-led芯片单元,若干所述micro-led芯片单元之间设置有间隙。

25.通过采用上述技术方案,由于micro-led芯片之间设置有间隙,使得led发光阵列有一定透光率。传感器模块与led发光阵列所在的区域对准之后,显示屏外部的光能够透过led发光阵列照到传感器模块,以实现屏下传感。

26.优选的,还包括色转换层,所述色转换层位于上偏光片和封装层之间。

27.通过采用上述技术方案,设置色转换层可以实现红绿蓝三色的显示。

28.第三方面,本技术还提出了一种主动驱动式micro-led基板的封装方法,所述方法包括以下步骤:

29.s1:提供led衬底,在所述led衬底上制作led发光阵列;

30.s2:提供透明基板,在所述透明基板上刻蚀设置与所述led发光阵列相同尺寸和深度的凹槽,将所述led发光阵列粘接固定于凹槽内;

31.s3:对所述led发光阵列进行封装。

32.优选的,所述s3具体包括以下步骤:

33.s31:在led发光阵列远离透明基板的一侧制作第一封装层;

34.s32:在第一封装层远离led发光阵列的一侧制作第二封装层;

35.s33:在第二封装层远离第一封装层的一侧安装驱动背板。

36.优选的,所述s31具体包括以下步骤:

37.s311:在led发光阵列远离透明基板的一侧设置第一绝缘层,以对led发光阵列的表面进行平面化处理;

38.s312:在第一绝缘层刻蚀第一过孔,以裸露出led发光阵列的金属电极,之后在第一过孔内蒸镀金属,得到第一过孔部;

39.s313:在第一绝缘层的表面蒸镀第一走线部,至少一个第一走线部向外延伸超过led发光阵列的边缘;

40.s314:制作第二绝缘层,对第一走线部进行平面化处理,在第二绝缘层上刻蚀第二过孔和第三过孔,第二过孔用于裸露出第一走线部,第三过孔用于裸露出与第一过孔部,在第二过孔和第三过孔内蒸镀金属,得到第二过孔部和第三过孔部。

41.优选的,所述s32具体包括以下步骤:

42.s321:在第二绝缘层表面蒸镀第二走线部,第二走线部与第二过孔部连接,至少有一个第二走线部中向外延伸超过led发光阵列的边缘;

43.s322:设置第三绝缘层,以对第二走线部进行平面化处理,在第三绝缘层上刻蚀第

四过孔和第五过孔,第四过孔用于裸露第二走线部,第五过孔用于裸露第三过孔部,在第四过孔和第五过孔内蒸镀金属,得到第四过孔部和第五过孔部;

44.s323:在第三绝缘层表面蒸镀第三走线部,第三走线部与第五过孔部连接,至少有一个第三走线部中向外延伸超过led发光阵列的边缘;

45.s324:设置第四绝缘层,对第三走线部进行平面化处理,在第四绝缘层16上刻蚀第六过孔,第六过孔用于裸露第三走线部或者第四过孔部;

46.s325:在第六过孔内蒸镀表面金属层,蒸镀厚度不小于第六过孔的深度,以露出表面金属层。

47.优选的,所述s3具体包括以下步骤:

48.s31:在透明基板上设置tft驱动单元,所述tft驱动单元设置在透明基板超过led发光阵列的边缘的区域;

49.s32:在led发光阵列远离透明基板的一侧制作第一封装层;

50.s33:在第一封装层远离led发光阵列的一侧制作第二封装层。

51.优选的,所述步骤s32具体包括:

52.s321:在led发光阵列远离透明基板的一侧设置第一绝缘层,对led发光阵列的表面进行平面化处理;

53.s322:在第一绝缘层刻蚀第一过孔和第七过孔,第一过孔用于裸露出led发光阵列的金属电极,第七过孔用于裸露出ft驱动单元,在第一过孔和第七过孔内蒸镀金属,得到第一过孔部和第七过孔部;

54.s323:在第一绝缘层的表面蒸镀第一走线部和第七走线部,第一走线部连接第一过孔部和第七过孔部,至少有一个第一走线部向外延伸超过led发光阵列的边缘;

55.s324:设置第二绝缘层,对设第一走线部和第七走线部进行平面化处理,在第二绝缘层上刻蚀第二过孔、第三过孔和第八过孔,第二过孔用于裸露出第七走线部,第三过孔用于裸露出第一过孔部,第八过孔用于裸露出tft驱动单元,在第二过孔和第三过孔内蒸镀金属,得到第二过孔部和第三过孔部。

56.优选的,步骤s33具体包括:

57.s331:在第二绝缘层的表面蒸镀第二走线部,第二走线部连接第二过孔和第八过孔,至少有一个第二走线部向外延伸超过led发光阵列的边缘;

58.s332:设置第三绝缘层,对第二走线部进行平面化处理,在第三绝缘层上刻蚀第九过孔和第十过孔,第九过孔用于裸露出第三过孔,第十过孔用于裸露tft驱动单元,在第九过孔和第十过孔内蒸镀金属,获得第九过孔部和第十过孔部;

59.s333:在第三绝缘层表面蒸镀第三走线部,使第三走线部与第八过孔和第九过孔连接,至少一条第三走线部向外延伸超过led发光阵列的边缘;

60.s334:设置第四绝缘层,对使第三走线部进行平面化处理。

61.第四方面,本技术还提出了一种显示装置的封装方法,所述方法还包括以下步骤:

62.s401:在主动驱动式micro-led基板上设置液晶层以及液晶层驱动array基板,液晶层位于主动驱动式micro-led基板与液晶层驱动array基板之间,所述液晶层驱动array基板包括有tft器件区域与无tft器件驱动区域,所述无tft器件驱动区域对准led发光阵列所在的区域;

63.s402:设置色转换层;

64.s403:设置上偏光片和下偏光片;

65.s404:设置传感器模块。

66.通过采用上述技术方案,将tft驱动单元和led发光阵列集成之后的透明基板,作为液晶显示中液晶cell的上基板。可以实现micro-led显示与液晶显示的集成,透明micro-led显示替代液晶显示的局部像素区域,从而实现液晶显示的屏下传感,且在视觉上没有任何显示中断及不连续边界,可以实现完全的全面屏设计。

67.综上所述,本技术包括以下至少一种有益技术效果:

68.1.以led发光阵列嵌入透明基板的方式对芯片进行封装,不受限于焊接键合要求的封装方法,工艺简单,解决了键合不准确的问题;

69.2.本技术的封装层可以起到散热的效果,由于在所述封装层中至少有一条金属引线从led发光阵列对应位置引出并向外延伸超过led发光阵列的边缘,可以任意规定驱动电路的间距尺寸,不受限于microled芯片尺寸和结构,可根据micro-led芯片尺寸和结构自行设计,显著降低工艺成本;

70.3.将tft驱动单元和led发光阵列集成之后的透明基板,作为液晶显示中液晶cell的上基板。可以实现micro-led显示与液晶显示的集成,透明micro-led显示替代液晶显示的局部像素区域,从而实现液晶显示的屏下传感,且在视觉上没有任何显示中断及不连续边界,可以实现完全的全面屏设计。

附图说明

71.包括附图以提供对实施例的进一步理解并且附图被并入本说明书中并且构成本说明书的一部分。附图图示了实施例并且与描述一起用于解释本技术的原理。将容易认识到其它实施例和实施例的很多预期优点,因为通过引用以下详细描述,它们变得被更好地理解。附图的元件不一定是相互按照比例的。同样的附图标记指代对应的类似部件。

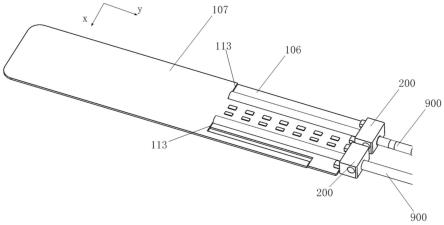

72.图1是本技术一个实施例中的主动驱动式micro-led基板的示意图。

73.图2是本技术一个实施例中的主动驱动式micro-led基板的俯视图。

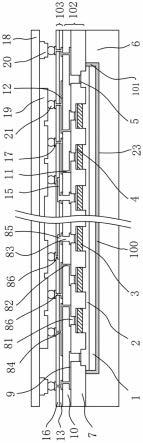

74.图3是本技术另一个实施例中的主动驱动式micro-led基板的示意图。

75.图4是本技术一个实施例中的一种显示装置的示意图。

76.图5是本技术另一个实施例中的一种显示装置的示意图。

77.图6是本技术另一个实施例中的一种显示装置的示意图。

78.图7-图11是本技术一个实施例中的一种主动驱动式micro-led基板的封装方法的示意图。

79.图12是本技术另一个实施例中的一种主动驱动式micro-led基板的封装方法的示意图。

80.图13是本技术一个实施例中的一种显示装置的封装方法的示意图。

81.附图标记说明:1、led衬底;2、第一半导体层;3、多量子阱发光层;4、第二半导体层;5、金属电极;6、透明基板;7、第一绝缘层;81、第一过孔部;82、第二过孔部;83、第三过孔部;84、第四过孔部;85、第五过孔部;86、第六过孔部;87、第七过孔部;88、第八过孔部;89、第九过孔部;810、第十过孔部;9、第一走线部;10、第二绝缘层;12、第二走线部;13、第三绝

缘层;15、第三走线部;16、第四绝缘层;17、表面金属层;18、背板内部布线;19、背板驱动阵列;20、共电极单元;21、氧化铟锡;22、tft驱动单元;23、凹槽;24、第七走线部;100、第一粘胶层;200、液晶层;300、传感器模块;400、色转换层;101、第二粘胶层;102、第一封装层;103、第二封装层;201、液晶层驱动array基板;202、上偏光片;203、下偏光片;401、色转换基板;402、色转换单元。

具体实施方式

82.下面结合附图和实施例对本技术作进一步的详细说明。可以理解的是,此处所描述的具体实施例仅仅用于解释相关发明,而非对该发明的限定。另外还需要说明的是,为了便于描述,附图中仅示出了与有关发明相关的部分。

83.需要说明的是,在不冲突的情况下,本技术中的实施例及实施例中的特征可以相互组合。下面将参考附图并结合实施例来详细说明本技术。

84.图1为主动驱动式micro-led基板的截面示意图,图2为为主动驱动式micro-led基板的俯视图,结合参考图1和图2,本技术实施例公开的一种主动驱动式micro-led基板,包括led发光阵列和透明基板6。

85.led发光阵列包括led衬底1以及设置在led衬底1上的若干micro-led芯片单元,若干micro-led芯片单元之间设置有间隙,使得led发光阵列有一定透光率。

86.micro-led芯片单元包括至少一个第一半导体层2、至少一个多量子阱发光层3、至少一个第二半导体层4。第一半导体层2设置在led衬底1上,多量子阱发光层3设置于第一半导体层2远离led衬底1的一侧,第二半导体层4设置在多量子阱发光层3远离第一半导体层2的一侧,以使多量子阱发光层3位于第一半导体层2与第二半导体层4之间。第一半导体层2、多量子阱发光层3、第二半导体层4的侧壁被绝缘层包覆。第一半导体层2中包含有一层为n型掺杂的gan,第一半导体层2中还包含有缓冲层,多量子阱发光层3由化学通式为alxinygazn(其中,x y z=1,0≤x≤1,0≤y≤1,0≤z≤1)的两种组分不同、厚度在纳米级的半导体层交替堆叠而成,第二半导体层4中包含有一层为p型掺杂的gan,第二半导体层4中含包含有电子阻挡层。micro-led芯片单元发出蓝光或者紫外光或者近紫外光。

87.led发光阵列还包括金属电极5,金属电极5设置在第一半导体层2或第二半导体层4上。

88.透明基板6上开设有凹槽23,led发光阵列嵌入凹槽23内,且led发光阵列与凹槽23的内壁粘接固定。

89.凹槽23内设置有第一粘胶层100和第二粘胶层101,第一粘胶层100固定连接led发光阵列的底壁和凹槽23的底壁,第二粘胶层101固定连接led发光阵列的侧壁和凹槽23的侧壁。

90.具体的,透明基板6需要预先刻蚀设置与led发光阵列相同尺寸的凹槽23,并于底部旋涂粘性胶,将led发光阵列整体嵌入透明基板6中,嵌入后再两侧封装侧壁填充粘性胶,以使封装平整固定,透明基板6使用的材料为导热透明材质,如蓝宝石衬底、玻璃衬底等。

91.主动驱动式micro-led基板还包括封装层和驱动背板,封装层设置在led发光阵列远离透明基板6的一侧,驱动背板设置在封装层远离透明基板6的一侧,封装层在远离透明基板6的一侧设置有表面金属层17,表面金属层17通过封装层中的金属引线与led发光阵列

电连接,驱动背板与表面金属层17电连接。在封装层中至少有一条金属引线从led发光阵列对应位置引出并向外延伸超过led发光阵列的边缘。

92.封装层一方面可以起到散热的效果,另一方面,由于在封装层中至少有一条金属引线从led发光阵列对应位置引出并向外延伸超过led发光阵列的边缘,可以实现任意规定驱动电路的间距尺寸,不受限于micro-led芯片尺寸和结构,可根据micro-led芯片尺寸和结构自行设计,显著降低工艺成本。

93.封装层包括第一封装层102以及第二封装层103,第一封装层102设置在led发光阵列远离透明基板6一侧,第二封装层103设置在第一封装层102远离led发光阵列的一侧。在第一封装层102中至少有一条金属引线从led发光阵列对应位置引出并向外延伸超过led发光阵列的边缘,在第二封装层103中至少有一条金属引线从led发光阵列对应位置引出并向外延伸超过led发光阵列的边缘。

94.第一封装层102包括第一绝缘层7、第二绝缘层10、第一过孔部81、第一走线部9、第二过孔部82以及第三过孔部83,其中,第一过孔部81、第一走线部9、第二过孔部82以及第三过孔部83均设置为多个,第一过孔部81与led发光阵列的金属电极5连接。第一走线部9与一部分第一过孔部81连接,第三过孔部83与另一部分第一过孔部81连接,第二过孔部82与第一走线部9连接,第二过孔部82延伸至第一封装层102远离led发光阵列一侧的表面。

95.至少一个第一走线部9向外延伸超过led发光阵列的边缘。第一封装层102中的第一过孔部81与micro-led发光阵列的金属电极5的排布相对应。第一封装层102的作用在于分隔micro-led发光阵列及内层布线,对micro-led发光阵列表面平面化,同时起到散热效果。

96.第二封装层103包括第三绝缘层13、第四绝缘层16、第二走线部12、第四过孔部84、第三走线部15、第五过孔部85、第六过孔部86和表面金属层17,第二走线部12与第二过孔部82连接,第四过孔部84与第二走线部12连接,第五过孔部85与第三过孔部83连接,第三走线部15与第五过孔部85连接,第六过孔部86与第三走线部15连接或者与第四过孔部84连接,表面金属层17与第六过孔部86连接,至少一个第二走线部12向外延伸超过led发光阵列的边缘,至少一个第三走线部15向外延伸超过led发光阵列的边缘。

97.驱动背板包括背板内部布线18、背板驱动阵列19和共电极单元20,第二封装层103中的表面金属层17与驱动背板的背板驱动阵列19和共电极单元20的排布相对应。驱动背板靠近表面金属层17的一侧设有氧化铟锡21,可与重布线后的表面金属层17直接连接。

98.驱动背板的规格可以为规定尺寸,便于其内部复杂元件的设置如晶体管、电阻、电容、稳压管,以节约成本。

99.主动驱动式micro-led基板的出光方向为由led衬底1向透明基板6侧出光,故led衬底1及透明基板6的材质优先选择透明度高、导热良好的材质,如玻璃基衬底和蓝宝石衬底;而第一绝缘层7、第二绝缘层10、第三绝缘层13和第四绝缘层16则优选导热性能良好的材料,不限制于有机或无机绝缘基材。

100.将led芯片嵌入透明基板中、重布线的封装层、驱动背板单独加工,制作工序简便;布线层、封装层的工艺可以实现多层设置,而不仅限于实施例中的三层,减小了对重布线工艺线宽线距的限制,扩大布线面积,提高加工成功率降低难度、降低成本;可以使不同规格的小尺寸led芯片适配同类型驱动背板,降低了工艺成本。

101.参照图3,为本技术另一个实施例中的主动驱动式micro-led基板,该实施例在用于嵌入micro-led的透明基板6上根据半导体工艺设置tft驱动单元22,tft驱动单元22设置在透明基板6超过led发光阵列的边缘的区域。将tft驱动单元22和micro-led发光阵列集成于同一透明基板6上,简化走线设计,且micro-led发光阵列嵌入透明基板6,可以克服micro-led发光阵列与tft驱动单元22存在的一定高度差,便于后续平整化处理。

102.参照图4,另一方面,本技术还公开了一种显示装置,其包括主动驱动式micro-led基板、液晶层200、液晶层驱动array基板201和传感器模块300。

103.液晶层200位于主动驱动式micro-led基板和液晶层驱动array基板201之间,液晶层驱动array基板201包括有tft器件区域与无tft器件驱动区域,无tft器件驱动区域对准micro-led发光阵列所在的区域。

104.液晶层驱动array基板201是在玻璃基板的上表面设置tft器件阵列,用于驱动液晶。每个像素单元至少对应地设置一个tft器件,本实施例中,在液晶层驱动array基板201上跟micro-led发光阵列对准的区域,不设置tft器件。整个显示屏的画面,由micro-led发光阵列显示的画面和液晶显示的画面拼接而成。

105.液晶层200设置在透明基板6远离封装层的一侧,在封装层远离透明基板6的一侧设置有上偏光片202,在液晶层驱动array基板201远离透明基板6的一侧设置下偏光片203,上偏光片202和下偏光片203均对准液晶层驱动array基板201的有tft器件区域。

106.传感器模块300位于液晶层驱动array基板201远离透明基板6的一侧,且传感器模块300与micro-led发光阵列所在的区域对准。传感器包括但不限于图像传感器、光传感器、时间传感器、距离传感器、光电探测器和温度传感器;光电探测器包括但不限于雪崩二极管和pin二极管。

107.在另一个实施例中,参照图5,液晶层200设置在封装层远离透明基板6的一侧,所述液晶层驱动array基板201设置在液晶层200远离封装层的一侧,在透明基板6远离液晶层驱动array基板201的一侧设置上偏光片202,在液晶层驱动array基板201远离透明基板6的一侧设置下偏光片203。由于液晶是流动的,两个基板之间密封成一个密闭腔体。将封装层中的线路全部密封在两个基板之间,可靠性会更好。

108.在进一步的实施例中,参照图6,显示装置还包括色转换层400,色转换层400设置在主动驱动式micro-led基板远离液晶层200的一侧,且上偏光片202设置在色转换层400远离液晶层200的一侧。设置色转换层可以实现红绿蓝三色的显示。

109.其中,色转换层400包括:色转换基板401,包括透明pi,透明光刻胶矩阵等;色转换单元402,包括红光和绿光色转换层,或者包含红光、蓝光、绿光色转换层。色转换层中包括色转换材料;黑光阻403,包括黑色封装胶、光刻胶。

110.当micro-led芯片单元发出蓝光时,采用红光和绿光色转换层,将部分micro-led芯片单元发出的蓝光转换为红光和绿光,实现红绿蓝三基色的micro-led显示子像素,从而实现全彩化显示。

111.当micro-led芯片单元发出紫外光或者近紫外光时,采用红光、蓝光、绿光色转换层,将micro-led芯片单元发出的紫外光或者近紫外光分别转换为红光、蓝光、绿光,实现红绿蓝三基色的micro-led显示子像素,从而实现全彩化显示。

112.色转换材料包括但不限于量子点、纳米晶发光材料、稀土离子掺杂荧光粉、锰离子

掺杂荧光粉。例如,稀土离子ce

3

掺杂yag荧光粉、pr

3

掺杂yag荧光粉、eu

3

掺杂yag荧光粉、eu

2

掺杂yag荧光粉、tm

3

掺杂yag荧光粉、gd

3

掺杂yag荧光粉中的任意一种;稀土离子eu

2

掺杂caalsin3、eu

2

掺杂ca

0.8

li

0.2

al

0.8

si

1.2

n3、eu

2

掺杂(ca,sr,ba)2si5n8:eu

2

中的任意一种;inp量子点、cdse量子点、cdse/zns核壳结构量子点、钙钛矿结构cspbx3(x=cl,br,i)量子点中的任意一种;mn

4

掺杂k2sif6荧光粉、mn

4

掺杂k2gef6荧光粉、mn

4

掺杂k2tif6荧光粉中的任意一种;eu

2

掺杂β-sialon、eu

2

掺杂li2casio4中的任意一种;或者上述各种发光材料中任意两种的组合,或者任意三种的组合。

113.在进一步的实施例中,micro-led芯片单元设置有第一半导体层2以及若干个岛状发光结构(图中未示出),岛状发光结构的宽度小于第一半导体层2的宽度,岛状发光结构设置有第三半导体层、多量子阱发光层3、第二半导体层4以及电流扩展层,多量子阱发光层3设置于第三半导体层与第二半导体层4之间,第三半导体层与第一半导体层2的成分相同,第三半导体层远离多量子阱发光层3的一侧表面连接于第一半导体层2;单个岛状发光结构的侧壁设置有内壁绝缘层,岛状发光结构之间填充有平坦化层。岛状发光结构呈圆柱状,岛状发光结构的直径在150纳米至2微米之间,第一半导体层2朝向第三半导体层一侧表面上的非岛状发光结构的区域均覆盖有掩膜层,掩膜层为金属钛,或者二氧化硅,或者氮化硅。岛状发光结构的直径在1微米至2微米之间时,由多量子阱发光层3发出并从第一半导体层2的出射的光线为蓝光。岛状发光结构的直径在500纳米至1微米之间时,由多量子阱发光层3发出并从第一半导体层2出射的光线为绿光。岛状发光结构的直径在150纳米至200纳米之间时,由多量子阱发光层3发出并从第一半导体层2出射的光线为红光。从而在led发光阵列中根据红光、蓝光、绿光子像素的排列需求,在相应位置设置不同尺寸岛状发光结构的micro-led芯片单元,就能够实现红绿蓝三基色的micro-led显示子像素,从而实现全彩化显示,且无需色转换层。

114.以上实施例可实现多功能显示屏的micro-led封装,整个显示屏的画面,由micro-led发光阵列显示的画面和液晶显示的画面拼接而成。封装后的显示屏可以在不影响显示分辨率的基础上实现多功能传感,如应用于虹膜识别、图像获取、环境数据记录的屏幕。封装后的显示屏可以在不影响显示分辨率和探测器件精度的基础上,实现可见光通信传输,故而可实现兼具显示和光通信的多功能显示屏效果。可以理解的是,以上实施例为液晶显示器的偏振液晶部分,其他诸如发光背板的部件在图中未示出,主要解释在液晶的屏中采用micro-led的驱动和显示。

115.另一方面,本技术还公开了一种主动驱动式micro-led基板的封装方法的实施例,该方法包括以下步骤:

116.s1:提供led衬底,在led衬底上制作led发光阵列;

117.在具体的实施例中,参照图7,s1具体包括以下步骤:

118.提供led衬底1,在led衬底1上生长第一半导体层2、多量子阱发光层3、第二半导体层4,随后在在第一半导体层2和第二半导体层4上分别蒸镀金属电极5,得到led发光阵列。

119.s2:提供透明基板6,在透明基板6上刻蚀设置与led发光阵列相同尺寸和深度的凹槽23,将led发光阵列粘接固定于凹槽23内;

120.在具体的实施例中,参照图7,在透明基板6上刻蚀设置与led发光阵列相同尺寸、深度的凹槽23,并于底部旋涂粘性胶形成第一粘胶层100,将led发光阵列固定于凹槽23中,

然后再边缘处再次封装粘性胶以形成第二粘胶层101,此时led发光阵列的金属电极5面朝外;

121.s3:对led发光阵列进行封装;

122.在具体的实施例中,s3具体包括以下步骤:

123.s31:在led发光阵列远离透明基板6的一侧制作第一封装层;

124.在具体的实施例中,参照图8和图9,s31具体包括以下步骤:

125.s311:在led发光阵列远离透明基板6的一侧设置第一绝缘层7,以对led发光阵列的表面进行平面化处理。

126.s312:在第一绝缘层7刻蚀第一过孔,以裸露出led发光阵列的金属电极5,之后在第一过孔内蒸镀金属,得到第一过孔部81。

127.s313:在第一绝缘层7的表面蒸镀第一走线部9,至少一个第一走线部9向外延伸超过led发光阵列的边缘;

128.s314:制作第二绝缘层10,对第一走线部9进行平面化处理,在第二绝缘层10上刻蚀第二过孔和第三过孔,第二过孔用于裸露出第一走线部9,第三过孔用于裸露出与第一过孔部81,在第二过孔和第三过孔内蒸镀金属,得到第二过孔部82和第三过孔部83。

129.s32:在第一封装层远离led发光阵列的一侧制作第二封装层;

130.在具体的实施例中,参照图9和图10,s32具体包括以下步骤:

131.s321:在第二绝缘层10表面蒸镀第二走线部12,第二走线部12与第二过孔部82连接,至少有一个第二走线部12中向外延伸超过led发光阵列的边缘;

132.s322:设置第三绝缘层13,以对第二走线部12进行平面化处理,在第三绝缘层13上刻蚀第四过孔和第五过孔,第四过孔用于裸露第二走线部12,第五过孔用于裸露第三过孔部83,在第四过孔和第五过孔内蒸镀金属,得到第四过孔部84和第五过孔部85;

133.s323:在第三绝缘层13表面蒸镀第三走线部15,第三走线部15与第五过孔部85连接,至少有一个第三走线部15中向外延伸超过led发光阵列的边缘;

134.s324:设置第四绝缘层16,对第三走线部15进行平面化处理,在第四绝缘层16上刻蚀第六过孔,第六过孔用于裸露第三走线部15或者第四过孔部84;

135.s325:在第六过孔内蒸镀内蒸镀金属,蒸镀厚度不小于第六过孔的深度,以露出表面金属层17

136.s33:在第二封装层103远离第一封装层102的一侧安装驱动背板。

137.在具体的实施例中,如图11所示,s33具体包括以下步骤:将驱动背板的驱动阵列19和共电极单元20分别对应封装后的micro-led发光阵列的表层金属17,通过驱动其表面的氧化铟锡21与表情金属17直接连接,以使主动驱动micro-led发光阵列的电信号通过内部布线与对应pin脚实现传输。

138.在另一个实施例中,参照图12,本技术公开了另一种主动驱动式micro-led基板的封装方法,该方法包括以下步骤:

139.s1:提供led衬底1,在led衬底1上制作led发光阵列;

140.s2:提供透明基板6,在透明基板6上刻蚀设置与led发光阵列相同尺寸和深度的凹槽23,将led发光阵列粘接固定于凹槽23内;

141.s3:对led发光阵列进行封装。

142.在具体的实施例中,s3具体包括以下步骤:

143.s31:在透明基板6上设置tft驱动单元22,tft驱动单元22设置在透明基板6超过led发光阵列的边缘的区域;

144.s32:在led发光阵列远离透明基板6的一侧制作第一封装层;

145.在具体的实施例中,步骤s32具体包括:

146.s321:在led发光阵列远离透明基板6的一侧设置第一绝缘层7,对led发光阵列的表面进行平面化处理;

147.s322:在第一绝缘层7刻蚀第一过孔和第七过孔,第一过孔用于裸露出led发光阵列的金属电极5,第七过孔用于裸露出tft驱动单元22,在第一过孔和第七过孔内蒸镀金属,得到第一过孔部81和第七过孔部87;

148.s323:在第一绝缘层7的表面蒸镀第一走线部9和第七走线部24,第一走线部9连接第一过孔部81和第七过孔部87,至少有一个第一走线部9向外延伸超过led发光阵列的边缘;

149.s324:设置第二绝缘层10,对设第一走线部9和第七走线部24进行平面化处理,在第二绝缘层10上刻蚀第二过孔、第三过孔和第八过孔,第二过孔用于裸露出第七走线部24,第三过孔用于裸露出第一过孔部81,第八过孔用于裸露出tft驱动单元22,在第二过孔和第三过孔内蒸镀金属,得到第二过孔部82和第三过孔部83。

150.s33:在第一封装层远离led发光阵列的一侧制作第二封装层

151.步骤s33具体包括:

152.s331:在第二绝缘层10的表面蒸镀第二走线部12,第二走线部12连接第二过孔部82和第八过孔部88,至少有一个第二走线部12向外延伸超过led发光阵列的边缘;

153.s332:设置第三绝缘层13,对第二走线部12进行平面化处理,在第三绝缘层13上刻蚀第九过孔和第十过孔,第九过孔用于裸露出第三过孔部83,第十过孔用于裸露tft驱动单元22,在第九过孔和第十过孔内蒸镀金属,获得第九过孔部89和第十过孔部810;

154.s333:在第三绝缘层13表面蒸镀第三走线部15,使第三走线部15与第九过孔部89和第十过孔部810连接,至少一条第三走线部15向外延伸超过led发光阵列的边缘;

155.s334:设置第四绝缘层16,对使第三走线部15进行平面化处理。

156.另一方面,参照图13,本技术还公开了另一种显示装置的封装方法的实施例,该方法包括以下步骤:

157.s401:在主动驱动式micro-led基板上设置液晶层200以及液晶层驱动array基板201,液晶层200位于主动驱动式micro-led基板与液晶层驱动array基板201之间,液晶层驱动array基板201包括有tft器件区域与无tft器件驱动区域,无tft器件驱动区域对准micro-led发光阵列所在的区域;

158.在具体的实施例中,液晶层200设置在封装层远离透明基板6的一侧,在其他实施例中,液晶层200也可以设置在透明基板6远离封装层的一侧。

159.s402:设置色转换层400;

160.在具体的实施例中,色转换层400设置在主动驱动式micro-led基板远离液晶层200的一侧,色转换层400包括:色转换基板401,包括透明pi,透明光刻胶矩阵等;色转换单元402,包括红光、蓝光、绿光色转换层400,包括各类红绿蓝激发色转换材料;黑光阻403,包

括黑色封装胶、光刻胶;

161.s403:设置上偏光片202和下偏光片203;

162.在具体的实施例中,在色转换层400远离液晶层驱动array基板201的一侧设置上偏光片202,在液晶层驱动array基板201远离透明基板6的一侧设置下偏光片203。

163.s404:设置传感器模块300。

164.传感器模块300设置在液晶层驱动array基板201远离透明基板6的一侧,且传感器模块300与micro-led发光阵列所在的区域对齐。感器包括但不限于图像传感器、光传感器、时间传感器、距离传感器、光电探测器和温度传感器;光电探测器包括但不限于雪崩二极管和pin二极管。

165.以上描述了本技术的具体实施方式,但本技术的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本技术揭露的技术范围内,可轻易想到变化或替换,都应涵盖在本技术的保护范围之内。因此,本技术的保护范围应以权利要求的保护范围为准。

166.在本技术的描述中,需要理解的是,术语“上”、“下”、“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本技术和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本技术的限制。措词

‘

包括’并不排除在权利要求未列出的元件或步骤的存在。元件前面的措词

‘

一’或

‘

一个’并不排除多个这样的元件的存在。在相互不同从属权利要求中记载某些措施的简单事实不表明这些措施的组合不能被用于改进。在权利要求中的任何参考符号不应当被解释为限制范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。