1.本发明涉及磷酸铁锂正极材料领域,尤其涉及一种再生磷酸铁锂正极材料、制备方法及应用。

背景技术:

2.随着锂电池原材料成本的提高及电池结构优化技术的不断更新,相较于高成本、低安全性的三元锂电池,磷酸铁锂电池由于其成本相较于三元锂电池更低、良好的热稳定性、结构稳定性高等优势,逐渐得到车用及储能市场的青睐。未来在生产端及使用端,会有越来越多的废旧磷酸铁锂电池及生产过程的不合格品产生,出于资源利用的角度,高效回收磷酸铁锂电池材料是大势所趋。

3.关于对磷酸铁锂电池的回收处理及再生利用已有大量报道,工艺大抵可以分为湿法工艺与干法工艺。

4.湿法工艺主要是对磷酸铁锂电池高价值的元素或原料进行回收或提纯,如锂元素、磷酸铁。但过程中不可避免的会涉及废液的产生、昂贵试剂的使用等问题,造成环保问题、企业用料成本增加等,同时由于磷酸铁锂中高价金属元素较少,较高的处理成本带来企业较大的生存压力。干法工艺路线主要分为:电池放电、精细化拆解、破碎、烧结除杂、成分调控与粒径控制、惰性气氛烧结修复等步骤。如公开号cn112658000a的专利提供了一种磷酸铁锂电池正极片边角料回收再生方法,该专利通过对正极片粗碎,随后惰性气氛煅烧、细碎、一次除杂、二次烧结、气流粉碎、二次除杂等工艺,最终得到磷酸铁锂产品。但工艺繁琐,多次的高温烧结带来能源的巨大消耗及成本的增加,并且多次的破碎导致杂质引入的增多并且除杂成本提高,使得对磷酸铁锂修复回用的商业价值降低;公开号cn113036253a的专利提供了一种选择性氧化-还原再生磷酸铁锂的方法,该方法通过水蒸气与二氧化碳的混合气体来调控氧化性气氛对磷酸铁锂极片进行一次烧结,随后分离,最终在高温惰性气氛下对其进行组成调控,得到磷酸铁锂产品。该专利工序简化,但在一次氧化性气氛烧结过程中,不仅破坏了磷酸铁锂表面的碳包覆层,同时使得磷酸铁锂中的二价铁部分氧化成三价铁,并且在后续烧结过程中难以还原,会加大成分调控的难度。

5.基于以上问题,有必要设计一种工艺简化、可以最大程度保留磷酸铁锂的碳包覆层、实现磷酸铁锂再生的方案。

技术实现要素:

6.本发明的目的在于提供一种工艺简化、可以最大程度保留磷酸铁锂碳包覆层、实现磷酸铁锂再生的再生磷酸铁锂正极材料、制备方法及应用的方案。具体方案如下:

7.一方面,本发明提供一种再生磷酸铁锂正极材料的制备方法,包括如下步骤:

8.s1:将待再生的磷酸铁锂正极片进行破碎,破碎后的磷酸铁锂正极片的粒径不大于50mm,待再生的磷酸铁锂正极片为磷酸铁锂正极片下脚料和/或电池厂次品磷酸铁锂电池正极片;

9.s2:对破碎后的磷酸铁锂正极片进行干燥,干燥后的磷酸铁锂正极片的含水率<1%;

10.s3:在干燥后的磷酸铁锂正极片中加入裂解辅料,然后将加有裂解辅料的干燥磷酸铁锂正极片放入裂解炉中进行无氧裂解,无氧裂解气氛中氧含量≤0.2%,于400-600℃的裂解温度下裂解0.5-2h,控制裂解产生的气体在裂解炉内的停留时间小于10s,得到包括铝片、裂解辅料和磷酸铁锂粉料的混合物;

11.s4:对混合物中的铝片、裂解辅料和磷酸铁锂粉料进行分离,收集磷酸铁锂粉料,并对磷酸铁锂粉料进行除杂,得到磷酸铁锂复合料;

12.s5:将磷酸铁锂复合料打散至d99≤15um,得到最终的再生磷酸铁锂正极材料。

13.作为本专利所述的再生磷酸铁锂正极材料的制备方法的一种优选方案,步骤s3中,裂解辅料包括氧化钙、氧化钾和氧化钠中的一种或多种;

14.步骤s1中,破碎后的磷酸铁锂正极片的粒径不大于30mm。

15.作为本专利所述的再生磷酸铁锂正极材料的制备方法的一种优选方案,裂解辅料的粒径大于100目,莫氏硬度>6.0。

16.作为本专利所述的再生磷酸铁锂正极材料的制备方法的一种优选方案,步骤s2中,所述裂解辅料与干燥后的磷酸铁锂正极片的质量配比为1:(25-50)。

17.作为本专利所述的再生磷酸铁锂正极材料的制备方法的一种优选方案,步骤s3中,干燥后的磷酸铁锂正极片的含水率<0.5%;

18.控制裂解产生的气体在裂解炉内的停留时间小于3s。

19.作为本专利所述的再生磷酸铁锂正极材料的制备方法的一种优选方案,步骤s3中,裂解炉包括辊道窑、回转窑和管式炉。

20.作为本专利所述的再生磷酸铁锂正极材料的制备方法的一种优选方案,步骤s4中,磷酸铁锂粉料除杂主要去除铝、铜和铁。

21.作为本专利所述的再生磷酸铁锂正极材料的制备方法的一种优选方案,磷酸铁锂粉料除杂的除杂方式包括色选、磁选、重选和浮选。

22.另一方面,本发明还提供一种再生磷酸铁锂正极材料,根据上述再生磷酸铁锂正极材料的制备方法制备得到的再生磷酸铁锂正极材料,所述再生磷酸铁锂正极材料包括碳包覆磷酸铁锂和导电剂碳,所述碳包覆磷酸铁锂即为磷酸铁锂表面包覆有碳包覆层。

23.又一方面,本发明还提供一种再生磷酸铁锂正极材料在制备磷酸铁锂电池上的应用,上述制备的再生磷酸铁锂正极材料单独用于磷酸铁锂电池的制备;或

24.上述制备的再生磷酸铁锂正极材料与商业磷酸铁锂正极材料或与修复再生的磷酸铁锂正极材料复合用于磷酸铁锂电池的制备,所述修复再生的磷酸铁锂正极材料为对磷酸铁锂正极片下脚料和/或废旧磷酸铁锂正极材料以任何化学或物理方法修复再生后可以重新应用于磷酸铁锂电池制备的磷酸铁锂正极材料,商业磷酸铁锂正极材料是指从市场上购买的磷酸铁锂正极材料。

25.与现有技术相比,本发明至少具有如下一种或多种有益效果:

26.1、本方法通过同时控制含水率、氧含量和裂解气在裂解炉内的停留时间,避免水、氧、裂解气(如含氟物质)与磷酸铁锂正极片中的磷酸铁锂和/或碳发生反应,含水率、氧含量和裂解气在裂解炉内的停留时间这三者的控制条件相互配合、协同作用、缺一不可。采用

的无氧裂解技术能够很好地保留磷酸铁锂颗粒表面的碳包覆层。另外,传统的烧结或焙烧虽然可以去除pvdf(聚偏氟乙烯),但也会使得磷酸铁锂正极片中的铁发生氧化;传统的烧结或焙烧在去除导电剂碳以及pvdf残留碳的同时,也会去除磷酸铁锂表面的碳包覆层,加大了后续工艺修复难度;而本发明通过一步无氧裂解,有效保留了导电剂碳以及碳包覆层,减少了后续碳源的添加,得到的再生磷酸铁锂正极材料无需再次进行碳包覆和导电剂补充,可直接进行电池制造,既节约了成本,又简化了工艺流程;

27.2、引入裂解辅料,使pvdf完全裂解成碳而非含氟联苯类物质。pvdf热解后,会产生氟化氢、偏氟乙烯单体、氟取代苯类物质(联苯类);这几种物质中,氟化氢、偏氟乙烯单体、氟取代苯会以气体形式脱除,但裂解残渣中氟取代类物质不容易脱除干净,会粘附在磷酸铁锂粉料上,从而影响首次充放电容量、造成颗粒粘结及影响电解液纯度;总的来说,裂解工艺需要保证将pvdf完全分解掉,残留的碳作为磷酸铁锂材料补充碳包覆层,实现磷酸铁锂材料直接再生。为实现此目的,需要引入裂解辅料,保证在工艺条件下,实现pvdf的完全裂解成炭而非含氟联苯类物质。

28.3、一步裂解,达到了磷酸铁锂正极片的再生效果,既可以去除磷酸铁锂正极片表面的残留电解液,又可以去除pvdf使其粘结性失效,磷酸铁锂粉料从铝片表面脱离,相较传统两步烧结,节约能源一倍以上;

29.4、本发明通过前处理破碎,将进裂解炉的磷酸铁锂正极片尺寸扩大到50mm,可以有效降低前处理过程中铝杂质的引入,在裂解后可将铝杂质含量降到500ppm以下;

30.5、本发明得到的再生磷酸铁锂正极材料,有效减少了电池制造端导电剂的加入,同时再生磷酸铁锂正极材料的各项性能指标均与商业磷酸铁锂正极材料相媲美,首次放电比容量最高达到154mah/g,首次放电效率最高可达93%;

31.6、本技术不仅工艺简单高效,同时能耗低,运行成本相较于传统磷酸铁锂再生方式更低,环保性更好。

32.本发明的附加方面和优点将在下面的描述中部分给出,部分将从下面的描述中变得明显,或通过本发明的实践了解到。

附图说明

33.为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其它附图。

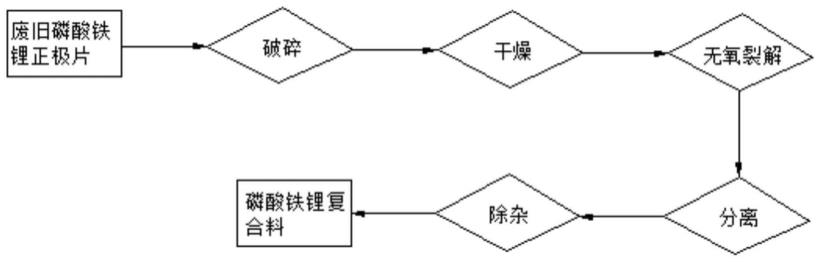

34.图1为本专利所述的再生磷酸铁锂正极材料制备方法的工艺流程图;

35.图2为本专利实施例1的再生磷酸铁锂正极材料的tem测试图;

36.图3为本专利实施例1的再生磷酸铁锂正极材料的首次充放电曲线图。

37.其中,1-碳包覆层。

具体实施方式

38.下面将详细描述本发明实施例,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发

明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

39.本技术中的无氧是指氧含量无限趋近于0(《0.5%)。

40.为解决现有技术的缺点和不足之处,本发明提供一种再生磷酸铁锂正极材料、制备方法及应用。使用本法制得的再生磷酸铁锂正极材料无需再次进行碳包覆和导电剂补充,可直接进行电池制造。

41.为达上述目的,本发明采用以下技术方案:

42.首先,对于待再生的磷酸铁锂正极片,加入裂解辅料后在无氧气氛下对其进行裂解,去除表面残留的电解液及pvdf等杂质,使得磷酸铁锂正极片变得松散,便于分离;再通过分选等工艺去除磷酸铁锂中的铝、铜和铁等杂质,并控制其它杂质的引入,达到磷酸铁锂粉料中的磷酸铁锂纯度最大化。该工艺方法具有效率高、成本低和环保性好的特点,可以高效对待再生的磷酸铁锂正极片进行再生利用。

43.本方案主要针对磷酸铁锂正极片下脚料和电池厂次品磷酸铁锂电池正极片进行回收处理并得到再生磷酸铁锂正极材料,如图1所示的制备方法流程图,所述技术方案包括以下步骤:

44.s1:将待再生的磷酸铁锂正极片进行破碎,破碎后的磷酸铁锂正极片的粒径尺寸不大于50mm,待再生的磷酸铁锂正极片为磷酸铁锂正极片下脚料和/或电池厂次品磷酸铁锂电池正极片;

45.s2:对破碎后的磷酸铁锂正极片进行干燥,干燥后的磷酸铁锂正极片的含水率<1%;优选的,干燥后的磷酸铁锂正极片的含水率<0.5%,其中,干燥后的磷酸铁锂正极片的含水率通过在线测试仪器检测得到;

46.s3:在干燥后的磷酸铁锂正极片中加入粒度大于100目、莫氏硬度大于6.0的裂解辅料,然后将加有裂解辅料的干燥磷酸铁锂正极片放入裂解炉中进行无氧裂解,无氧裂解气氛中氧含量≤0.2%,于400-600℃的裂解温度下裂解0.5-2h,控制裂解产生的气体(即裂解气)在裂解炉内的停留时间小于10s,得到包括铝片、裂解辅料和磷酸铁锂粉料的混合物;裂解气的停留时间通过控制裂解炉的气体流量来控制;优选的,控制裂解产生的气体在裂解炉内的停留时间小于3s,裂解炉包括但不限于辊道窑、回转窑和管式炉等;裂解辅料包括氧化钙、氧化钾和氧化钠中的一种或多种,优选裂解辅料粒度大于100目、莫氏硬度大于6.0,便于热解后分离;所述裂解辅料与干燥后的磷酸铁锂正极片的质量配比为1:(25-50)。加入裂解辅料使待再生的磷酸铁锂正极片内的pvdf完全裂解成固态碳和气态氟化物,避免残留氟化物对磷酸铁锂正极片后续应用产生影响,同时使裂解碳成的固态碳作为磷酸铁锂正极片的碳包覆层的补充。加入裂解辅料后,检测到无氧裂解后磷酸铁锂粉料中氟的残留量<100ppm,而如果不加入裂解辅料,磷酸铁锂粉料中氟的残留量通常会达到1000ppm;

47.s4:将混合物中的铝片、裂解辅料和磷酸铁锂粉料进行分离,收集磷酸铁锂粉料,并对磷酸铁锂粉料进行除杂,得到磷酸铁锂复合料;磷酸铁锂粉料除杂主要去除铝、铜和铁等杂质,除杂方式包括但不限于色选、磁选、重选和浮选等方式;磷酸铁锂复合料包括碳包覆磷酸铁锂和导电剂碳,所述碳包覆磷酸铁锂即为磷酸铁锂表面包覆有碳包覆层;

48.s5:将步骤s4得到的磷酸铁锂复合料打散至d99≤15um,得到再生磷酸铁锂正极材料,其中,d99≤15um表示至少99%重量的磷酸铁锂复合料的粒径小于等于15微米。示例中,

通过研磨将磷酸铁锂复合料打散至行业标准,即粒径小于等于15微米。

49.制得的再生磷酸铁锂正极材料主要应用于磷酸铁锂电池的制备,所述再生磷酸铁锂正极材料单独用于磷酸铁锂电池的制备:或

50.所述再生磷酸铁锂正极材料与商业磷酸铁锂正极材料或与修复再生的磷酸铁锂正极材料复合用于磷酸铁锂电池的制备,所述修复再生的磷酸铁锂正极材料为对磷酸铁锂正极片下脚料和/或废旧磷酸铁锂正极材料以任何化学或物理方法修复再生后可以重新应用于磷酸铁锂电池制备的磷酸铁锂正极材料,商业磷酸铁锂正极材料是指从市场上购买的磷酸铁锂正极材料。

51.另一方面,本发明还提供一种再生磷酸铁锂正极材料,所述再生磷酸铁锂正极材料根据上述的再生磷酸铁锂正极材料的制备方法制得,所述再生磷酸铁锂正极材料包括碳包覆磷酸铁锂和导电剂碳。

52.实施例1

53.本实施例提供一种再生磷酸铁锂正极材料的制备方法,具体包括如下步骤:

54.1、以磷酸铁锂正极片下脚料为原料,将磷酸铁锂正极片下脚料破碎至粒径不大于50mm,磷酸铁锂正极片下脚料破碎的尺寸较大,有利于减少在破碎过程中铝粉等杂质的引入;

55.2、将破碎后的磷酸铁锂正极片进行干燥,确保干燥后的磷酸铁锂正极片的含水率小于0.5%;其中,干燥后的磷酸铁锂正极片的含水率通过在线测试仪器检测得到;

56.3、将干燥后的磷酸铁锂正极片中加入粒度大于100目、莫氏硬度大于6.0的裂解辅料,然后将加有裂解辅料的干燥磷酸铁锂正极片放入裂解炉中进行无氧裂解,裂解炉内氧含量低于0.2%,于500℃的裂解温度下裂解1h,控制裂解产生的气体(即裂解气)在裂解炉内的停留时间小于3s,得到混合物,混合物包括磷酸铁锂粉料、裂解辅料和铝片;裂解气的停留时间通过控制裂解炉的气体流量来控制,裂解炉的炉体类型包括但不限于辊道窑、回转窑和管式炉等;裂解辅料包括氧化钙、氧化钾和氧化钠中的一种或多种,优选裂解辅料粒度大于100目、莫氏硬度大于6.0,便于热解后分离;所述裂解辅料与干燥后的磷酸铁锂正极片的质量配比为1:(25-50)。加入裂解辅料使待再生的磷酸铁锂正极片内的pvdf完全裂解成固态碳和气态氟化物,避免残留氟化物对磷酸铁锂正极片后续应用产生影响,同时使裂解碳成的固态碳作为磷酸铁锂正极片的碳包覆层的补充。加入裂解辅料后,检测到无氧裂解后磷酸铁锂粉料中氟的残留量<100ppm;

57.4、对混合物进行振动筛分,以分离磷酸铁锂粉料、铝片和裂解辅料,在振动筛分装置中加入振筛小球,振筛小球材质为橡胶,振动筛分时间为10min,筛网目数20目-325目;

58.5、分离完成后,将收集的磷酸铁锂粉料进行除杂,得到磷酸铁锂复合料,磷酸铁锂粉料除杂主要去除铝、铜和铁等杂质,除杂方式包括但不限于色选、磁选、重选和浮选等方式,磷酸铁锂复合料包括碳包覆磷酸铁锂和导电剂碳,所述碳包覆磷酸铁锂即为磷酸铁锂表面包覆有碳包覆层1;

59.6、将步骤5得到的磷酸铁锂复合料打散至d99≤15um,得到再生磷酸铁锂正极材料,其中,d99≤15um表示至少99%重量的磷酸铁锂复合料的粒径小于等于15微米。示例中,通过研磨将磷酸铁锂复合料打散至行业标准,即粒径小于等于15微米。如图2所示,再生磷酸铁锂正极材料的优势在于无需重新对再生磷酸铁锂正极材料进行碳包覆,同时保留了导

电剂碳,可将再生磷酸铁锂正极材料直接进行配浆,用于磷酸铁锂电池制造。

60.将制得的再生磷酸铁锂正极材料进行性能检测,首先需要将再生磷酸铁锂正极材料制备成扣式电池,步骤如下:

61.1、将上述方法得到的再生磷酸铁锂正极材料和聚偏氟乙烯(pvdf)按质量比90:10的比例准备,先将pvdf溶于适量n-甲基吡咯烷酮(nmp)中,磁力搅拌1h至溶液呈透明状,再将再生磷酸铁锂正极材料加入上述溶液中搅拌8h以待用,在混料过程中要将黏在壁上的材料取下并混入浆料中;

62.2、然后将上述混合均匀的浆料涂在光滑的铝片上,再将涂敷后的铝片放入80℃真空干燥箱中烘12h,将烘好的铝片裁成直径为14mm的圆片,并在2mpa压力下压片,以作为扣式电池的正极极片;

63.3、在充满干燥氩气的手套箱中进行扣式电池的装配,以金属锂片为负极,采用celgard 2400作为隔膜,电解液为1.0mol/l的lipf6/ec dmc emc,其中lipf6/ec、dmc和emc的体积比为1:1:1,装配成扣式电池,静置12小时候测试;其中lipf6为六氟磷酸锂,ec为碳酸乙烯酯,dmc为碳酸二甲酯,emc为碳酸甲乙酯。

64.将制备的扣式电池进行相关充放电测试:

65.扣式电池以0.2c恒电流充到3.75v,然后再以0.2c恒电流放至2.7v,循环充放电,计算扣式电池正极中活性物质的克容量。

66.对本实施例得到的再生磷酸铁锂正极材料进行透射电子显微镜(tem)测试,结果如图2所示,从图2可以看出,本实施例得到的再生磷酸铁锂正极材料颗粒表面有碳包覆层,表明本实施例提供的方法可以最大程度保留磷酸铁锂表层的碳包覆层。

67.图3为本实施例的再生磷酸铁锂正极材料的首次充放电曲线图,根据图3可以得到该再生磷酸铁锂正极材料首次放电比容量可达154mah/g,首次放电效率可达93%。

68.实施例2

69.本实施例提供一种再生磷酸铁锂正极材料的制备方法,具体包括如下步骤:

70.1、以磷酸铁锂正极片下脚料为原料,将磷酸铁锂正极片下脚料破碎至粒径不大于50mm,磷酸铁锂正极片下脚料破碎的尺寸较大,有利于减少在破碎过程中铝粉等杂质的引入;

71.2、将破碎后的磷酸铁锂正极片进行干燥,确保干燥后的磷酸铁锂正极片的含水率小于0.5%;其中,干燥后的磷酸铁锂正极片的含水率通过在线测试仪器检测得到;

72.3、将干燥后的磷酸铁锂正极片中加入粒度大于100目、莫氏硬度大于6.0的裂解辅料,然后将加有裂解辅料的干燥磷酸铁锂正极片放入裂解炉中进行无氧裂解,裂解炉内氧含量低于0.2%,于400℃裂解温度下裂解2h,控制裂解产生的气体(即裂解气)在裂解炉内的停留时间小于3s,得到混合物,混合物包括磷酸铁锂粉料、裂解辅料和铝片;裂解气的停留时间通过控制裂解炉的气体流量来控制,裂解炉的炉体类型包括但不限于辊道窑、回转窑和管式炉等;裂解辅料包括氧化钙、氧化钾和氧化钠中的一种或多种,优选裂解辅料粒度大于100目、莫氏硬度大于6.0,便于热解后分离;所述裂解辅料与干燥后的磷酸铁锂正极片的质量配比为1:(25-50)。加入裂解辅料使待再生的磷酸铁锂正极片内的pvdf完全裂解成固态碳和气态氟化物,避免残留氟化物对磷酸铁锂正极片后续应用产生影响,同时使裂解碳成的固态碳作为磷酸铁锂正极片的碳包覆层的补充。加入裂解辅料后,检测到无氧裂解

后磷酸铁锂粉料中氟的残留量<100ppm;

73.4、对混合物进行振动筛分,以分离磷酸铁锂粉料、铝片和裂解辅料,在振动筛分装置中加入振筛小球,振筛小球材质为橡胶,振动筛分时间为10min,筛网目数20目-325目;

74.5、分离完成后,将收集的磷酸铁锂粉料进行除杂,得到磷酸铁锂复合料,磷酸铁锂粉料除杂主要去除铝、铜和铁等杂质,除杂方式包括但不限于色选、磁选、重选和浮选等方式,所述磷酸铁锂复合料包括碳包覆磷酸铁锂和导电剂碳;

75.6、将步骤5得到的磷酸铁锂复合料打散至d99≤15um,得到再生磷酸铁锂正极材料,其中,d99≤15um表示至少99%重量的磷酸铁锂复合料的粒径小于等于15微米。示例中,通过研磨将磷酸铁锂复合料打散至行业标准,即粒径小于等于15微米。

76.将获得的再生磷酸铁锂正极材料按照实施例1制备扣式电池的方法制备成扣式电池,并将制备的扣式电池进行相关充放电测试:

77.扣式电池以0.2c恒电流充到3.75v,然后再以0.2c恒电流放至2.7v,循环充放电,计算扣式电池正极中活性物质的克容量,测试得到再生磷酸铁锂正极材料首次放电比容量可达142mah/g,首次放电效率可达88%。

78.实施例3

79.本实施例提供一种再生磷酸铁锂正极材料的制备方法,具体包括如下步骤:

80.1、以磷酸铁锂正极片下脚料为原料,将磷酸铁锂正极片下脚料破碎至不大于50mm,磷酸铁锂正极片下脚料破碎的尺寸较大,有利于减少在破碎过程中铝粉等杂质的引入;

81.2、将破碎后的磷酸铁锂正极片进行干燥,确保干燥后的磷酸铁锂正极片的含水率小于0.5%;其中,干燥后的磷酸铁锂正极片的含水率通过在线测试仪器检测得到;

82.3、将干燥后的磷酸铁锂正极片中加入粒度大于100目、莫氏硬度大于6.0的裂解辅料,然后将加有裂解辅料的干燥磷酸铁锂正极片放入裂解炉中进行无氧裂解,裂解炉内氧含量低于0.2%,于600℃的裂解温度下裂解0.5h,控制裂解产生的气体(即裂解气)在裂解炉内的停留时间小于10s,得到混合物,混合物包括磷酸铁锂粉料、裂解辅料和铝片;裂解气的停留时间通过控制裂解炉的气体流量来控制,裂解炉的炉体类型包括但不限于辊道窑、回转窑和管式炉等;裂解辅料包括氧化钙、氧化钾和氧化钠中的一种或多种,优选裂解辅料粒度大于100目、莫氏硬度大于6.0,便于热解后分离;所述裂解辅料与干燥后的磷酸铁锂正极片的质量配比为1:(25-50)。加入裂解辅料使待再生的磷酸铁锂正极片内的pvdf完全裂解成固态碳和气态氟化物,避免残留氟化物对磷酸铁锂正极片后续应用产生影响,同时使裂解碳成的固态碳作为磷酸铁锂正极片的碳包覆层的补充。加入裂解辅料后,检测到无氧裂解后磷酸铁锂粉料中氟的残留量<100ppm;

83.4、对混合物进行振动筛分,以分离磷酸铁锂粉料、铝片和裂解辅料,在振动筛分装置中加入振筛小球,振筛小球材质为橡胶,振动筛分时间为10min,筛网目数20目-325目;

84.5、分离完成后,将收集的磷酸铁锂粉料进行除杂,得到磷酸铁锂复合料,磷酸铁锂粉料除杂主要去除铝、铜和铁等杂质,除杂方式包括但不限于色选、磁选、重选和浮选等方式,所述磷酸铁锂复合料包括碳包覆磷酸铁锂和导电剂碳;

85.6、将步骤5得到的磷酸铁锂复合料打散至d99≤15um,得到再生磷酸铁锂正极材料,其中,d99≤15um表示至少99%重量的磷酸铁锂复合料的粒径小于等于15微米。示例中,

通过研磨将磷酸铁锂复合料打散至行业标准,即粒径小于等于15微米。

86.将获得的再生磷酸铁锂正极材料按照实施例1制备扣式电池的方法制备成扣式电池,并将制备的扣式电池进行相关充放电测试:

87.扣式电池以0.2c恒电流充到3.75v,然后再以0.2c恒电流放至2.7v,循环充放电,计算扣式电池正极中活性物质的克容量,测试得到再生磷酸铁锂正极材料首次放电比容量可达147mah/g,首次放电效率可达91%。

88.实施例4

89.本实施例提供一种再生磷酸铁锂正极材料的制备方法,具体包括如下步骤:

90.1、以磷酸铁锂正极片下脚料为原料,将磷酸铁锂正极片下脚料破碎至粒径不大于30mm;

91.2、将破碎后的磷酸铁锂正极片进行干燥,确保干燥后的磷酸铁锂正极片的含水率小于1%;其中,干燥后的磷酸铁锂正极片的含水率通过在线测试仪器检测得到;

92.3、将干燥后的磷酸铁锂正极片中加入粒度大于100目、莫氏硬度大于6.0的裂解辅料,然后将加有裂解辅料的干燥磷酸铁锂正极片放入裂解炉中进行无氧裂解,裂解炉内氧含量低于0.2%,于600℃的裂解温度下裂解1h,控制裂解产生的气体(即裂解气)在裂解炉内的停留时间小于3s,得到混合物,混合物包括磷酸铁锂粉料、裂解辅料和铝片;裂解气的停留时间通过控制裂解炉的气体流量来控制,裂解炉的炉体类型包括但不限于辊道窑、回转窑和管式炉等;裂解辅料包括氧化钙、氧化钾和氧化钠中的一种或多种,优选裂解辅料粒度大于100目、莫氏硬度大于6.0,便于热解后分离;所述裂解辅料与干燥后的磷酸铁锂正极片的质量配比为1:(25-50)。加入裂解辅料使待再生的磷酸铁锂正极片内的pvdf完全裂解成固态碳和气态氟化物,避免残留氟化物对磷酸铁锂正极片后续应用产生影响,同时使裂解碳成的固态碳作为磷酸铁锂正极片的碳包覆层的补充。加入裂解辅料后,检测到无氧裂解后磷酸铁锂粉料中氟的残留量<100ppm;

93.4、对混合物进行振动筛分,以分离磷酸铁锂粉料、铝片和裂解辅料,在振动筛分装置中加入振筛小球,振筛小球材质为橡胶,振动筛分时间为10min,筛网目数20目-325目;

94.5、分离完成后,将收集的磷酸铁锂粉料进行除杂,得到磷酸铁锂复合料,磷酸铁锂粉料除杂主要去除铝、铜和铁等杂质,除杂方式包括但不限于色选、磁选、重选和浮选等方式,所述磷酸铁锂复合料包括碳包覆磷酸铁锂和导电剂碳;

95.6、将步骤5得到的磷酸铁锂复合料打散至d99≤15um,得到再生磷酸铁锂正极材料,其中,d99≤15um表示至少99%重量的磷酸铁锂复合料的粒径小于等于15微米。示例中,通过研磨将磷酸铁锂复合料打散至行业标准,即粒径小于等于15微米。

96.将获得的再生磷酸铁锂正极材料按照实施例1制备扣式电池的方法制备成扣式电池,并将制备的扣式电池进行相关充放电测试:

97.扣式电池以0.2c恒电流充到3.75v,然后再以0.2c恒电流放至2.7v,循环充放电,计算扣式电池正极中活性物质的克容量,测试得到再生磷酸铁锂正极材料首次放电比容量可达146mah/g,首次放电效率可达92%。

98.实施例5

99.本实施例提供一种再生磷酸铁锂正极材料的制备方法,具体包括如下步骤:

100.1、以磷酸铁锂正极片下脚料为原料,将磷酸铁锂正极片下脚料破碎至粒径不大于

30mm;

101.2、将破碎后的磷酸铁锂正极片进行干燥,确保干燥后的磷酸铁锂正极片的含水率小于1%;其中,干燥后的磷酸铁锂正极片的含水率通过在线测试仪器检测得到;

102.3、将干燥后的磷酸铁锂正极片中加入粒度大于100目、莫氏硬度大于6.0的裂解辅料,然后将加有裂解辅料的干燥磷酸铁锂正极片放入裂解炉中进行无氧裂解,裂解炉内氧含量低于0.2%,于400℃的裂解温度下裂解1h,控制裂解产生的气体(即裂解气)在裂解炉内的停留时间小于10s,得到混合物,混合物包括磷酸铁锂粉料、裂解辅料和铝片;裂解气的停留时间通过控制裂解炉的气体流量来控制,裂解炉的炉体类型包括但不限于辊道窑、回转窑和管式炉等;裂解辅料包括氧化钙、氧化钾和氧化钠中的一种或多种,优选裂解辅料粒度大于100目、莫氏硬度大于6.0,便于热解后分离;所述裂解辅料与干燥后的磷酸铁锂正极片的质量配比为1:(25-50)。加入裂解辅料使待再生的磷酸铁锂正极片内的pvdf完全裂解成固态碳和气态氟化物,避免残留氟化物对磷酸铁锂正极片后续应用产生影响,同时使裂解碳成的固态碳作为磷酸铁锂正极片的碳包覆层的补充。加入裂解辅料后,检测到无氧裂解后磷酸铁锂粉料中氟的残留量<100ppm;

103.4、对混合物进行振动筛分,以分离磷酸铁锂粉料、铝片和裂解辅料,在振动筛分装置中加入振筛小球,振筛小球材质为橡胶,振动筛分时间为10min,筛网目数20目-325目;

104.5、分离完成后,将收集的磷酸铁锂粉料进行除杂,得到磷酸铁锂复合料,磷酸铁锂粉料除杂主要去除铝、铜和铁等杂质,除杂方式包括但不限于色选、磁选、重选和浮选等方式,所述磷酸铁锂复合料包括碳包覆磷酸铁锂和导电剂碳;

105.6、将步骤5得到的磷酸铁锂复合料打散至d99≤15um,得到再生磷酸铁锂正极材料,其中,d99≤15um表示至少99%重量的磷酸铁锂复合料的粒径小于等于15微米。示例中,通过研磨将磷酸铁锂复合料打散至行业标准,即粒径小于等于15微米。

106.将获得的再生磷酸铁锂正极材料按照实施例1制备扣式电池的方法制备成扣式电池,并将制备的扣式电池进行相关充放电测试:

107.扣式电池以0.2c恒电流充到3.75v,然后再以0.2c恒电流放至2.7v,循环充放电,计算扣式电池正极中活性物质的克容量,测试得到再生磷酸铁锂正极材料首次放电比容量可达138mah/g,首次放电效率可达85%。

108.本发明的有益效果是:

109.1、本方法通过同时控制含水率、氧含量和裂解气在裂解炉内的停留时间,避免水、氧、裂解气(如含氟物质)与磷酸铁锂正极片中的磷酸铁锂和/或碳发生反应,含水率、氧含量和裂解气在裂解炉内的停留时间这三者的控制条件相互配合、协同作用、缺一不可。采用的无氧裂解技术能够很好地保留磷酸铁锂颗粒表面的碳包覆层。另外,传统的烧结或焙烧虽然可以去除pvdf(聚偏氟乙烯),但也会使得磷酸铁锂正极片中的铁发生氧化;传统的烧结或焙烧在去除导电剂碳以及pvdf残留碳的同时,也会去除磷酸铁锂表面的碳包覆层,加大了后续工艺修复难度;而本发明通过一步无氧裂解,有效保留了导电剂碳以及碳包覆层,减少了后续碳源的添加,得到的再生磷酸铁锂正极材料无需再次进行碳包覆和导电剂补充,可直接进行电池制造,既节约了成本,又简化了工艺流程;

110.2、引入裂解辅料,使pvdf完全裂解成碳而非含氟联苯类物质。pvdf热解后,会产生氟化氢、偏氟乙烯单体、氟取代苯类物质(联苯类);这几种物质中,氟化氢、偏氟乙烯单体、

氟取代苯会以气体形式脱除,但裂解残渣中氟取代类物质不容易脱除干净,会粘附在磷酸铁锂粉料上,从而影响首次充放电容量、造成颗粒粘结及影响电解液纯度;总的来说,裂解工艺需要保证将pvdf完全分解掉,残留的碳作为磷酸铁锂材料补充碳包覆层,实现磷酸铁锂材料直接再生。为实现此目的,需要引入裂解辅料,保证在工艺条件下,实现pvdf的完全裂解成炭而非含氟联苯类物质。

111.3、一步裂解,达到了磷酸铁锂正极片的再生效果,既可以去除磷酸铁锂正极片表面的残留电解液,又可以去除pvdf使其粘结性失效,磷酸铁锂粉料从铝片表面脱离,相较传统两步烧结,节约能源一倍以上;

112.4、本发明通过前处理破碎,将进裂解炉的磷酸铁锂正极片尺寸扩大到50mm,可以有效降低前处理过程中铝杂质的引入,在裂解后可将铝杂质含量降到500ppm以下;

113.5、本发明得到的再生磷酸铁锂正极材料,有效减少了电池制造端导电剂的加入,同时再生磷酸铁锂正极材料的各项性能指标均与商业磷酸铁锂正极材料相媲美,首次放电比容量最高达到154mah/g,首次放电效率最高可达93%;

114.6、本技术不仅工艺简单高效,同时能耗低,运行成本相较于传统磷酸铁锂再生方式更低,环保性更好。

115.尽管上面已经示出和描述了本发明的实施例,可以理解的是,上述实施例是示例性的,不能理解为对本发明的限制,凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。