一种自动覆膜设备

【技术领域】

1.本发明涉及自动化设备领域,具体涉及一种自动覆膜设备。

背景技术:

2.铜箔因其特性,容易与空气接触后发生反应,因此为了保护铜箔表面,一般会在铜箔的表面上覆上一层薄膜,而薄膜原料,为了保护薄膜,会在薄膜上设有保护纸,因此在铜箔上贴薄膜时,需要人工将薄膜上的保护纸撕开,然后再将薄膜覆膜在铜箔上,这样的方式不仅效率低,而且还容易在保护纸的过程中,破坏薄膜,在铜箔上贴合也不易对准,人力成本较高,为此需要一种能够自动撕膜和覆膜的设备。

技术实现要素:

3.为解决上述问题,提出了自动撕膜和覆膜的一种自动覆膜设备;

4.一种自动覆膜设备,包括外壳、机架和设备,机架和设备均设置在外壳内,设备设置在机架上,设备包括薄膜上料模组、成品收料模组、铜箔上料区、薄膜移载模组、铜箔移载模组、移载模组、下料模组和撕膜模组。

5.移载模组两端的一侧分别设有薄膜上料模组和成品收料模组,移载模组的设置有成品收料模组的一端的另一侧设有铜箔上料区,薄膜上料模组和成品收料模组之间依次设有薄膜移载模组和铜箔移载模组,铜箔移载模组和成品收料模组之间还设有下料模组,薄膜移载模组上还设有撕膜模组。

6.借由上述结构,通过将带有保护纸的薄膜放置在薄膜上料模组上,由移载模组进行移送,将原料板移送至薄膜移载模组上,在薄膜移载模组上通过撕膜模组进行撕膜的作业,撕膜作业完成后,同样由移载模组进行移送,将原料板送至铜箔移载模组上,同时移载模组从铜箔上料区将铜箔移送至铜箔移载模组上进行对铜箔的覆膜,完成后由下料模组进行移送,将覆膜完成的产品移送到成品收料模组上,即完成自动覆膜,同时薄膜上料模组和成品收料模组分别设置在移载模组两端的一侧,其他模块均设置在移载模组的移载区域内,均有移载模组进行移送,结构布局上更加精简,整体设备的占地面积小,且由同一组设备进行移送,移送加工误差小。

7.优选的,薄膜上料模组包括原料放置板面和薄膜上料模组底座,薄膜上料模组底座上设有第一升降气缸或第一升降电缸,原料放置板面设置在第一升降气缸或第一升降电缸的输出轴上。

8.由此可见,通过将薄膜置在原料放置板面上,每次移送一张薄膜后,第一升降气缸或第一升降电缸就驱动原料放置板面上升一个薄膜的高度,保证每次移送下,薄膜的高度坐标都保持在同样坐标,从而提高了移送取料的精准度。

9.优选的,成品收料模组包括成品放置板面和成品收料模组底座;成品收料模组底座上设有第二升降气缸或第二升降电缸,成品放置板面设置在第二升降气缸或第二升降电缸输出轴上。

10.由此可见,通过将完成加工的成品在下料模组移送下放置在成品放置板面上,每次移送一块成品后,第二升降气缸或第二升降电缸就驱动成品放置板面下降一个原料的高度,保证每次移送下,成品的放置高度坐标都保持在同样坐标,从而保证下料的精准度。

11.优选的,薄膜移载模组和铜箔移载模组的结构相同,均由第一移载吸盘、第二移载吸盘和设置底面组成,第一移载吸盘、第二移载吸盘分别通过第一支架和第二支架滑动连接在设置底面上,第一支架高度高于第二支架加上第二移载吸盘的高度。

12.由此可见,通过高度不同的第一支架和第二支架来分别支撑第一移载吸盘和第二移载吸盘,且第一支架高度高于第二支架加上第二移载吸盘的高度,保证一组移载吸盘可以穿过另一组移载吸盘,从而实现移载和撕膜等作业同时进行,加快作业效率。

13.优选的,移载模组包括龙门架,龙门架正反两面均设有移动轨道,正面设有的移动轨道上通过上下移动滑轨滑块滑动连接有薄膜上料机械手和贴膜机械手,反面设有的移动轨道通过上下移动滑轨滑块滑动连接有铜箔上料机械手。

14.贴膜机械手与上下移动滑轨滑块之间还设有第一旋转电机,薄膜上料机械手、贴膜机械手和铜箔上料机械手均为真空机械手。

15.由此可见,通过在龙门架上设置有多个机械手,方便进行上料和贴膜等工作同时进行,加快作业效率,由上下移动滑轨滑块驱动各个机械手上下移动,同时贴膜机械手上设有第一旋转电机,调整贴膜机械手的水平角度,针对移送过程中发生角度便宜的薄膜,进行对准,保证贴膜作业的精准度。

16.优选的,下料模组包括下料导轨架和下料机械手,下料机械手通过上下移动滑轨滑块滑动连接在下料导轨架上;下料机械手为真空机器手。

17.由此可见,通过在下料导轨架上设有下料机械手,并在二者之间设有上下移动滑轨滑块,方便进行左右上下坐标的调节,从而进行精准的定位下料。

18.优选的,撕膜模组包括撕膜机构和夹持机构。

19.撕膜机构包括第二旋转电机和真空撕膜板,第二旋转电机通过上下移动导轨滑块设置在移载模组或机架上,第二旋转电机的输出轴上设有真空撕膜板,真空撕膜板内通有真空吸孔,并外接有真空机。

20.夹持机构包括第三旋转电机、夹持气缸、第一夹持板和第二夹持板,第三旋转电机设置在移载模组或机架上,第三旋转电机的输出轴上设有夹持气缸,夹持气缸的两个夹持轴端分别设有第一夹持板和第二夹持板。

21.由此可见,通过夹持机构夹持带有薄膜的原料,继而由撕膜机构的第二旋转电机调整撕膜水平角度,在上下移动导轨滑块的作用下,真空撕膜板贴合在薄膜的保护纸上,真空机启动后通过真空吸孔对薄膜的保护纸进行真空吸附,继而真空撕膜板向上,将保护纸从薄膜上撕开,从而实现快速撕膜。

22.优选的,薄膜移载模组上设有下相机模组;铜箔移载模组上设有上相机模组。

23.由此可见,通过设有下相机模组和上相机模组,分别在撕膜后,覆铜箔时,通过下相机模组和上相机模组拍摄产品的位置,根据预设程序判断后,驱动移载模组和下料模组等进行调整,进行精准移送和下料等,从而提高了加工的精准度,提高产品的良品率。

24.优选的,薄膜移载模组和铜箔移载模组上均还设有清洁装置,清洁装置包括清洁筒设置架、清洁电机、清洁筒和清洁装置升降气缸,清洁装置升降气缸设置在移载模组或机

架上,其输出轴设有清洁筒设置架,清洁筒设置架上设有清洁电机和清洁筒,清洁电机固定设置在清洁筒设置架上,清洁筒通过转轴转动连接在清洁筒设置架,清洁筒与清洁电机转动连接。

25.由此可见,通过设有清洁装置,对撕膜、覆铜箔等作业前或作业后,进行对灰尘或杂质等的清洁,保证撕膜、覆铜箔等作业的顺利进行,从而保证产品的加工,提高成品的良品率。

26.本发明通过将薄膜上料模组和成品收料模组分别设置在移载模组两端的一侧,其他模块均设置在移载模组的移载区域内,均有移载模组进行移送,结构布局上更加精简,整体设备的占地面积小,节省空间布置成本;

27.本发明相对传统方法,只需一人即可完成操作,节省人力成本,且全自动运行,设有下相机模组和上相机模组进行辅助定位,移送和作业误差小,成品良品率更高。

【附图说明】

28.图1为本发明的整体结构示意图

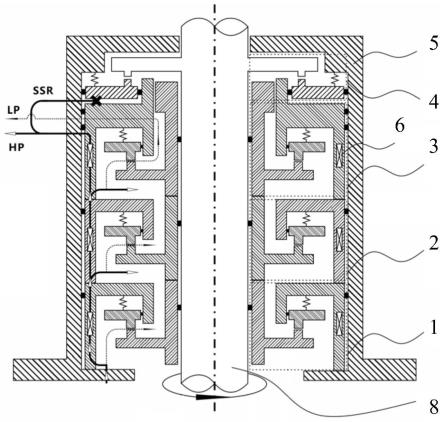

29.图2为本发明的内部结构示意图;

30.图3为本发明的内部结构俯视图;

31.图4为本发明的薄膜上料模组结构示意图;

32.图5为本发明的成品收料模组结构示意图;

33.图6为本发明的薄膜移载模组结构示意图;

34.图7为本发明的移载模组结构示意图;

35.图8为本发明的下料模组结构示意图;

36.图9为本发明的撕膜模组结构示意图;

37.图10为本发明的清洁装置结构示意图。

【具体实施方式】

38.为了使本发明的目的、技术方案及优点更加清楚明白,以下结合附图及实施例,对本发明进行进一步详细说明。应当理解,此处描述的具体实施例仅用于解释本发明,并不用于限定本发明。

39.一种自动覆膜设备200,包括外壳300、机架100和设备200,机架100和设备200均设置在外壳300内,设备200设置在机架100上,设备200包括薄膜上料模组1、成品收料模组2、铜箔上料区3、薄膜移载模组64、铜箔移载模组65、移载模组6、下料模组7和撕膜模组8。

40.移载模组6两端的一侧分别设有薄膜上料模组1和成品收料模组2,移载模组6的设置有成品收料模组2的一端的另一侧设有铜箔上料区3,薄膜上料模组1和成品收料模组2之间依次设有薄膜移载模组64和铜箔移载模组65,铜箔移载模组65和成品收料模组2之间还设有下料模组7,薄膜移载模组64上还设有撕膜模组8。

41.优选的,薄膜上料模组1包括原料放置板面和薄膜上料模组1底座,薄膜上料模组1底座上设有第一升降电缸,原料放置板面设置在第一升降气缸或第一升降电缸的输出轴上。

42.优选的,成品收料模组2包括成品放置板面和成品收料模组2底座;成品收料模组2

底座上设有第二升降电缸,成品放置板面设置在第二升降气缸或第二升降电缸输出轴上。

43.优选的,薄膜移载模组64和铜箔移载模组65的结构相同,均由第一移载吸盘401、第二移载吸盘402和设置底面403组成,第一移载吸盘401、第二移载吸盘402分别通过第一支架404和第二支架405滑动连接在设置底面403上,第一支架404高度高于第二支架405加上第二移载吸盘402的高度。

44.优选的,移载模组6包括龙门架601,龙门架601正反两面均设有移动轨道,正面设有的移动轨道上通过上下移动滑轨滑块602滑动连接有薄膜上料机械手603和贴膜机械手604,反面设有的移动轨道通过上下移动滑轨滑块602滑动连接有铜箔上料机械手605。

45.贴膜机械手604与上下移动滑轨滑块602之间还设有第一旋转电机606,薄膜上料机械手603、贴膜机械手604和铜箔上料机械手605均为真空机械手。

46.优选的,下料模组7包括下料导轨架702和下料机械手701,下料机械手701通过上下移动滑轨滑块602滑动连接在下料导轨架702上;下料机械手701为真空机器手。

47.优选的,撕膜模组8包括撕膜机构801和夹持机构802。

48.撕膜机构801包括第二旋转电机801a和真空撕膜板801b,第二旋转电机801a通过上下移动导轨滑块设置在移载模组6或机架100上,第二旋转电机801a的输出轴上设有真空撕膜板801b,真空撕膜板801b内通有真空吸孔,并外接有真空机。

49.夹持机构802包括第三旋转电机802a、夹持气缸802b、第一夹持板802c和第二夹持板802d,第三旋转电机802a设置在移载模组6或机架100上,第三旋转电机802a的输出轴上设有夹持气缸802b,夹持气缸802b的两个夹持轴端分别设有第一夹持板802c和第二夹持板802d。

50.优选的,薄膜移载模组64上设有下相机模组9;铜箔移载模组65上设有上相机模组10。

51.优选的,薄膜移载模组64和铜箔移载模组65上均还设有清洁装置11,清洁装置11包括清洁筒设置架1101、清洁电机1102、清洁筒1103和清洁装置升降气缸1104,清洁装置升降气缸1104设置在移载模组6或机架100上,其输出轴设有清洁筒设置架1101,清洁筒设置架1101上设有清洁电机1102和清洁筒1103,清洁电机1102固定设置在清洁筒设置架1101上,清洁筒1103通过转轴转动连接在清洁筒设置架1101,清洁筒1103与清洁电机1102转动连接。

52.具体实施:将带有保护纸的薄膜放置在薄膜上料模组1的原料放置板面上,铜箔放置在铜箔上料区3,即可完成准备作业,继而启动机器即可进行自动撕膜和覆膜作业,并自动下料,本设备200的具体工作路程如下:

53.移载模组6的薄膜上料机械手603在龙门架601的导轨上移动至在薄膜上料模组1的原料放置板面的上方,并在上下移动导轨滑块的作用下,向下移动,通过真空吸力抓取薄膜,并移送至薄膜移载模组64的第一移载吸盘401上,完成薄膜的上料;

54.继而薄膜移载模组64的第一移载吸盘401和第二移载吸盘402相对设置底面403移动,第一移载吸盘401移动至撕膜区域由撕膜模组8进行撕膜,第二移载吸盘402移动至上料位置等待薄膜上料机械手603的第二次上料;

55.撕膜模组8的撕膜机构801的真空撕膜板801b在上下移动导轨滑块的作用下将薄膜吸起,夹持机构802的第一夹持板802c和第二夹持板802d在第三旋转电机802a和夹持气

缸802b的作用下,分别调整角度并夹取薄膜,进而真空撕膜板801b上升,将薄膜和其保护纸进行分离,完成撕膜,撕膜结束后,撕膜机构801将撕下的保护纸扔到废弃区,同时下相机模组9进行拍摄,根据程序判断薄膜经过撕膜作业后的偏移的角度,撕膜机构801的真空撕膜板801b在第二旋转电机801a带动下,偏移相同的角度吸住薄膜,夹持机构802松开后,继续由第二旋转电机801a,调整回正确角度,并放回第一移载吸盘401,此时承载第二块原料板的薄膜移载模组64的第二移载吸盘402移动至撕膜区域进行撕膜,薄膜移载模组64的第一移载吸盘401移送回上料区域,以此往复形成不空等上料;

56.铜箔上料机械手605从铜箔上料区3吸取铜箔放置到第一移载吸盘401上,并移送到上下料区域处,铜箔移载模组65的第二移载吸盘402则移动至原第一移载吸盘401处,即上铜箔区域处,撕掉保护纸的薄膜,继而由移载模组6的贴膜机械手604移送至铜箔移载模组65的第一移载吸盘401的铜箔上,由上相机模组10进行拍摄对准后,第一旋转电机606带动贴膜机械手604进行调整角度,并进行按压覆膜,即完成铜箔的覆膜;

57.完成覆膜的铜箔,由下料模组7的下料机械手701进行取料,在下料导轨架702上移动到成品收料模组2上,将成品放置在成品放置板面上,即完成一块原料板的加工,依此往复即形成不间断作业,提高了作业效率。

58.其中每次上料,第一升降电缸就驱动原料放置板面上升一个成品的高度,保证每次移送下,成品的高度坐标都保持在同样坐标,每次收料,第二升降电缸就驱动成品放置板面下降一个成品的高度,保证每次移送下,成品的放置高度坐标都保持在同样坐标。

59.其中撕膜、覆铜箔等作业前或作业后,清洁装置11就对表面的灰尘或杂质进行清洁,即在清洁装置升降气缸1104的作用驱动清洁筒设置架1101向下,进而带动清洁筒1103对薄膜或铜箔表面的灰尘进行清洁,在本实施例中清洁筒1103表面为粘贴胶面,能够将灰尘沾起,并在清洁电机1102的作用下,带动清洁筒1103进行转动,实现快速沾贴灰尘。

60.以上所述仅为本发明的较佳实施例,并不用以限制本发明,凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。