灭病毒骨材与h12级熔喷布和石墨烯无纺布喷胶复合材料及制备方法

技术领域

1.本发明涉及一种石墨烯抗病毒复合材料及制备方法,具体地,涉及一种杀灭h1n1病毒骨材同h12级熔喷布及石墨烯无纺布喷胶复合材料及制备方法。

背景技术:

2.石墨烯是从石墨中剥离出来的单层碳原子材料,由碳原子紧密堆积成单层二维蜂窝状晶格结构,它是人类已知的厚度最薄、质地最坚硬、导电性最好的材料。石墨烯具有优异的力学、光学和电学性质,结构非常稳定,迄今为止研究者尚未发现石墨烯中有碳原子缺失的情况,碳原子之间的链接非常柔韧,比钻石还坚硬,强度比世界上最好的钢铁还要高上100倍,如果用石墨烯制成包装袋,它将能承受大约两吨重的物品,几乎完全透明,却极为致密,不透水、不透气,即使原子尺寸最小的氦气也无法通过,导电性能好,石墨烯中电子的运动速度达到了光速的1/300,导电性超过了任何传统的导电材料,化学性质类似石墨表面,可以吸附和脱附各种原子和分子,还有抵御强酸强碱的能力。

3.在普通材料中结合石墨烯材料,能够显著提高复合材料的抗菌和抗病毒功能。

技术实现要素:

4.本发明的目的是提供一种石墨烯杀病毒复合材料及制备方法,通过不同结构无纺布组合,构成能够达到优异杀菌及过滤效果的复合材料,该石墨烯复合材料具有优异的净化空气、除甲醛、除异味、杀病毒等功能。

5.为了达到上述目的,本发明提供了一种灭病毒骨材与h12级熔喷布和石墨烯无纺布喷胶复合材料的制备方法,其中,所述的方法包含:步骤1,选取h12级熔喷布;步骤2,通过微胶囊处理和熔融纺丝,制备抗流感病毒h1n1无纺布骨材;步骤3,制备石墨烯无纺布;步骤4,将抗流感病毒h1n1无纺布骨材的一面,以及石墨烯无纺布的一面,分别均匀喷射上热熔胶,然后将两面相对,并将h12级熔喷布夹在两面中间,置于热风烘箱中加热,同时由热压辊热压出花型,形成复合材料。

6.上述的灭病毒骨材与h12级熔喷布和石墨烯无纺布喷胶复合材料的制备方法,其中,所述的步骤2包含:步骤2.1,称取原料:原料中按质量百分比计包含石墨烯材料0.1%~5%,第一改性剂0.1~10%,抗病毒因子0.1%~5%,微胶囊囊衣0.1~5%,其余为普通聚酯切片;步骤2.2,微胶囊处理抗病毒因子:将微胶囊囊衣加入去离子水中,置于超声设备中搅拌,在室温下均匀分散,得到囊衣混合液,微胶囊囊衣的质量浓度为1~5%,然后将抗病毒因子加入到无水乙醇中混合,所得的抗病毒混合液中抗病毒因子的质量浓度为10~15%,再将囊衣混合液与抗病毒混合液混合,将温度升至50

‑

80℃,超声震荡50

‑

100min,冷却后通过抽滤装置去除液体,低温真空环境干燥,得到抗病毒微胶囊干燥粉体;步骤2.3,母粒制备:将普通聚酯切片研磨,研磨粒径为100

‑

200目,然后将所得的抗病毒微胶囊粉体与石墨烯材料、第一改性剂加入,混合均匀,通过造粒机制成混合料母粒,干燥备用;步骤2.4,

熔融纺丝:将所得的混合料母粒放入螺杆挤出机中,设置进料区温度为200

‑

210℃,熔融区温度为250

‑

265℃,熔体经过滤器进入纺丝箱体,纺丝箱体温度为250

‑

260℃;调整设备参数为纺丝熔体压力3

‑

6mpa,纺丝速度1500

‑

2500m/min,螺杆速度40

‑

50r/min;步骤2.5,纤维冷却:冷却风机转速为1450

‑

1550r/min,冷却风温度为15

‑

30℃;步骤2.6,气流牵伸:纤维牵伸速度为4000

‑

5000m/min,牵伸倍数为300

‑

500倍;步骤2.7,分丝与成网:所得的纤维经过分丝装置,相互分离,分丝后将纤维收集成网,成网速度为300

‑

600m/min;步骤2.8,热定型:将纤网经过热定型区,由热压辊热压,形成花纹状结点,得到无纺布;步骤2.9,切边卷绕:将纤网热定型后形成的无纺布,经过切边机切边,卷绕在卷绕辊上,得到卷装的无纺布。

7.上述的灭病毒骨材与h12级熔喷布和石墨烯无纺布喷胶复合材料的制备方法,其中,所述的石墨烯材料是采用机械剥离法、化学气相沉积法、氧化还原法中的任意一种方法制备的石墨烯或氧化石墨烯粉体。

8.上述的灭病毒骨材与h12级熔喷布和石墨烯无纺布喷胶复合材料的制备方法,其中,所述的抗病毒因子为二乙烯三胺、六偏磷酸钠、赖氨酸、硝酸铁、碱式碳酸铜、碘化钾、硫代硫酸钠中的任意一种或多种。

9.上述的灭病毒骨材与h12级熔喷布和石墨烯无纺布喷胶复合材料的制备方法,其中,所述的微胶囊囊衣为β

‑

环糊精、乙基纤维素、石蜡中的任意一种或多种。

10.上述的灭病毒骨材与h12级熔喷布和石墨烯无纺布喷胶复合材料的制备方法,其中,所述的第一改性剂采用羟丙基纤维素、聚乙烯吡络烷酮、硅烷偶联剂按质量比为1:(1

‑

2):(2

‑

3)均匀混合而得。

11.上述的灭病毒骨材与h12级熔喷布和石墨烯无纺布喷胶复合材料的制备方法,其中,所述的石墨烯无纺布是在普通的无纺布原料中添加石墨烯材料和第二改性剂制备的石墨烯纺粘无纺布;按质量百分比计石墨烯无纺布中石墨烯材料的添加量为0.1%~5%,第二改性剂的添加量为0.1%~1%。

12.上述的灭病毒骨材与h12级熔喷布和石墨烯无纺布喷胶复合材料的制备方法,其中,所述的第二改性剂采用聚乙二醇、聚乙烯醇、木质素磺酸钠、十二烷基吡咯烷酮中的任意一种或多种。

13.上述的灭病毒骨材与h12级熔喷布和石墨烯无纺布喷胶复合材料的制备方法,其中,所述的步骤4中,采用的热熔胶为低熔点热熔胶,其用量按质量百分比计为复合材料总质量的10%

‑

30%。

14.本发明还提供了一种上述的方法制备的灭病毒骨材与h12级熔喷布和石墨烯无纺布喷胶复合材料,其中,所述的材料由3层无纺布构成;第一层为抗流感病毒h1n1无纺布骨材,克重为20

‑

100克/

㎡

;第二层为h12级熔喷布,第三层为石墨烯无纺布,克重为10

‑

50克/

㎡

。

15.本发明提供的灭病毒骨材与h12级熔喷布和石墨烯无纺布喷胶复合材料及制备方法具有以下优点:

16.本发明使用复合工艺制备一种石墨烯抗h1n1病毒复合材料,该复合材料可贴附在空调、空气净化器、车载空气净化器等滤网上面,大幅提高原滤网过滤效率,能够有效去除室内、车内等环境中的含有的颗粒物、甲醛、苯、丙烯醛、细菌、病毒等有毒有害物质,保护人们身体健康。

17.该复合材料无纺布加入了经过微胶囊处理的抗病毒因子,能够持久释放抗病毒因子,抗病毒效果更持久,并且多重抗病毒效果共同发挥作用,能够更好的杀灭h1n1流感病毒,保护人体健康。

18.该石墨烯抗病毒复合材料,可过滤粒径大于0.1微米以上颗粒物,过滤效率达到99%以上,同时无纺布中的抗病毒因子及石墨烯具有抗菌功能,能够将吸附在滤网上细菌杀灭,持续保护人体健康。

19.本方法制备的石墨烯复合材料,工艺简单易操作,成本低廉,经济效益高,适合大规模工业化生产。

附图说明

20.图1为本发明的灭病毒骨材与h12级熔喷布和石墨烯无纺布喷胶复合材料的结构示意图。

21.其中,1、第一层;2、第二层;3、第三层。

具体实施方式

22.以下结合附图对本发明的具体实施方式作进一步地说明。

23.本发明提供的灭病毒骨材与h12级熔喷布和石墨烯无纺布喷胶复合材料的制备方法,其包含:步骤1,选取h12级熔喷布;步骤2,通过微胶囊处理和熔融纺丝,制备抗流感病毒h1n1无纺布骨材;步骤3,制备石墨烯无纺布;步骤4,将抗流感病毒h1n1无纺布骨材的一面,以及石墨烯无纺布的一面,分别均匀喷射上热熔胶,然后将两面相对,并将h12级熔喷布夹在两面中间,置于热风烘箱中加热,同时由热压辊热压出花型,形成复合材料。

24.步骤1中的h12级熔喷布是指过滤等级达到h12级的熔喷布。

25.过滤器的过滤等级主要划分为粗效过滤器、中效过滤器、高效过滤器等,h10、h11、h12、h13、h14都属于高效过滤器的等级划分。h12级的空气过滤效率为:对0.3μm以上的微粒的过滤效率大于等于99.9%。

26.步骤2包含:步骤2.1,称取原料:原料中按质量百分比计包含石墨烯材料0.1%~5%,第一改性剂0.1~10%,抗病毒因子0.1%~5%,微胶囊囊衣0.1~5%,其余为普通聚酯切片;步骤2.2,微胶囊处理抗病毒因子:将微胶囊囊衣加入去离子水中,置于超声设备中搅拌,在室温下均匀分散,得到囊衣混合液,微胶囊囊衣的质量浓度为1~5%,然后将抗病毒因子加入到无水乙醇中混合,所得的抗病毒混合液中抗病毒因子的质量浓度为10~15%,再将囊衣混合液与抗病毒混合液混合,将温度升至50

‑

80℃,超声震荡50

‑

100min,冷却后通过抽滤装置去除液体,低温真空环境干燥,得到抗病毒微胶囊干燥粉体;步骤2.3,母粒制备:将普通聚酯切片研磨,研磨粒径为100

‑

200目,然后将所得的抗病毒微胶囊粉体与石墨烯材料、第一改性剂加入,混合均匀,通过造粒机制成混合料母粒,干燥备用;步骤2.4,熔融纺丝:将所得的混合料母粒放入螺杆挤出机中,设置进料区温度为200

‑

210℃,熔融区温度为250

‑

265℃,熔体经过滤器进入纺丝箱体,纺丝箱体温度为250

‑

260℃;调整设备参数为纺丝熔体压力3

‑

6mpa,纺丝速度1500

‑

2500m/min,螺杆速度40

‑

50r/min;步骤2.5,纤维冷却:冷却风机转速为1450

‑

1550r/min,冷却风温度为15

‑

30℃;步骤2.6,气流牵伸:纤维牵伸速度为4000

‑

5000m/min,牵伸倍数为300

‑

500倍;步骤2.7,分丝与成网:所得的纤维经过分

丝装置,相互分离,分丝后将纤维收集成网,成网速度为300

‑

600m/min;步骤2.8,热定型:将纤网经过热定型区,由热压辊热压,形成一定的花纹状结点,得到具有一定强力的无纺布;步骤2.9,切边卷绕:将纤网热定型后形成的一定规格无纺布,经过切边机切边,卷绕在卷绕辊上,得到一定规格卷装的无纺布。

27.石墨烯材料是采用机械剥离法、化学气相沉积法、氧化还原法等中的任意一种方法制备的石墨烯或氧化石墨烯粉体。

28.抗病毒因子为二乙烯三胺、六偏磷酸钠、赖氨酸、硝酸铁、碱式碳酸铜、碘化钾、硫代硫酸钠等中的任意一种或多种。

29.微胶囊囊衣为β

‑

环糊精、乙基纤维素、石蜡等中的任意一种或多种。

30.第一改性剂采用羟丙基纤维素、聚乙烯吡络烷酮(pvp)、硅烷偶联剂按质量比为1:(1

‑

2):(2

‑

3)均匀混合而得。

31.步骤3中的石墨烯无纺布是在普通的无纺布原料中添加石墨烯材料和第二改性剂制备的石墨烯纺粘无纺布;按质量百分比计石墨烯无纺布中石墨烯材料的添加量为0.1%~5%,第二改性剂的添加量为0.1%~1%,其余为普通聚丙烯切片。

32.第二改性剂采用聚乙二醇、聚乙烯醇、木质素磺酸钠、十二烷基吡咯烷酮等中的任意一种或多种。

33.石墨烯材料是采用机械剥离法、化学气相沉积法、氧化还原法等中的任意一种方法制备的石墨烯或氧化石墨烯粉体。

34.该石墨烯无纺布的制备过程包含:

35.步骤3.1:母粒制备,将普通聚丙烯切片研磨,研磨后粒径为100

‑

200目,完成后将石墨烯及第二改性剂加入其中混合均匀,通过造粒机制成混合料母粒,干燥备用。

36.步骤3.2:熔融纺丝,将混合料母粒放入螺杆挤出机中,设置进料区温度为200

‑

210℃,熔融区为215

‑

225℃,熔体经过过滤器进入纺丝箱体,纺丝箱体温度为225

‑

235℃。调整设备参数,其中纺丝熔体压力为3

‑

6mpa,纺丝速度为1500

‑

2500m/min,螺杆速度为40

‑

50r/min。

37.步骤3.3:纤维冷却,冷却风机转速1450

‑

1550r/min,冷却风温度15

‑

30℃。

38.步骤3.4:气流牵伸,纤维牵伸速度为4000

‑

5000m/min,牵伸倍数为300

‑

500倍。

39.步骤3.5:分丝与成网,纤维经过分丝装置,相互分离开来,分丝后纤维收集成网,成网速度为300

‑

600m/min。

40.步骤3.6:热定型,纤网经过热定型区,由热压辊热压,形成一定花纹状结点,形成具有一定强力的无纺布。

41.步骤3.7:切边卷绕,纤网热定型后形成一定规格无纺布,而后经过切边机切边,卷绕在卷绕辊上,形成一定规格卷装的无纺布。

42.步骤4中,采用的热熔胶为低熔点热熔胶,其用量按质量百分比计为复合材料总质量的10%

‑

30%。

43.三层不同结构无纺布,通过特殊粘合胶合工艺,制成石墨烯抗病毒复合材料。

44.三层无纺布喷胶复合,是将抗病毒h1n1无纺布骨材一面及石墨烯无纺布一面,分别按比例均匀喷射布满低熔点热熔胶,并将h12级熔喷布夹在中间,在热风烘箱中加热,同时由热压辊按一定花型热压,形成具有一定粘结强度的复合材料。

45.本发明中采用的生产设备与其他工艺条件等均为本领域中技术人员所已知的。

46.本发明还提供了该方法制备的灭病毒骨材与h12级熔喷布和石墨烯无纺布喷胶复合材料。该材料由3层无纺布构成;第一层1为抗流感病毒h1n1无纺布骨材,克重为20

‑

100克/

㎡

;第二层2为h12级熔喷布,第三层3为石墨烯无纺布,克重为10

‑

50克/

㎡

。参见图1所示。

47.下面结合实施例对本发明提供的灭病毒骨材与h12级熔喷布和石墨烯无纺布喷胶复合材料及制备方法做更进一步描述。

48.实施例1

49.一种灭病毒骨材与h12级熔喷布和石墨烯无纺布喷胶复合材料的制备方法,其包含:

50.步骤1,选取h12级熔喷布。

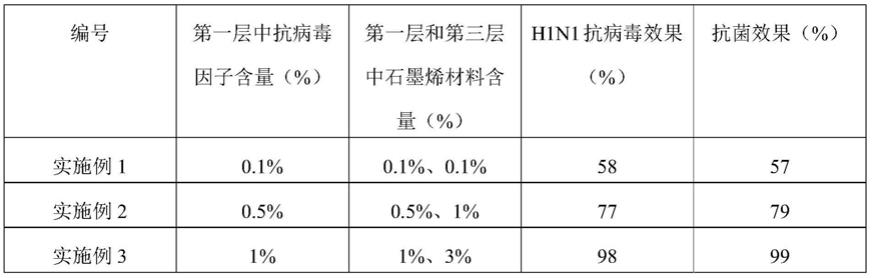

51.步骤2,通过微胶囊处理和熔融纺丝,制备抗流感病毒h1n1无纺布骨材。

52.步骤2包含:

53.步骤2.1,称取原料:原料中按质量百分比计包含石墨烯材料0.1%,第一改性剂0.1%,抗病毒因子0.1%,微胶囊囊衣0.1%,其余为普通聚酯切片。

54.石墨烯材料是采用机械剥离法制备的石墨烯粉体。

55.抗病毒因子为二乙烯三胺。微胶囊囊衣为β

‑

环糊精。

56.第一改性剂采用羟丙基纤维素、聚乙烯吡络烷酮、硅烷偶联剂按质量比为1:1:2均匀混合而得。

57.步骤2.2,微胶囊处理抗病毒因子:将微胶囊囊衣加入去离子水中,置于超声设备中搅拌,在室温下均匀分散,得到囊衣混合液,微胶囊囊衣的质量浓度为1~5%,然后将抗病毒因子加入到无水乙醇中混合,所得的抗病毒混合液中抗病毒因子的质量浓度为10~15%,再将囊衣混合液与抗病毒混合液混合,将温度升至50

‑

80℃,超声震荡50

‑

100min,冷却后通过抽滤装置去除液体,低温真空环境干燥,得到抗病毒微胶囊干燥粉体。

58.步骤2.3,母粒制备:将普通聚酯切片研磨,研磨粒径为100

‑

200目,然后将所得的抗病毒微胶囊粉体与石墨烯材料、第一改性剂加入,混合均匀,通过造粒机制成混合料母粒,干燥备用。

59.步骤2.4,熔融纺丝:将所得的混合料母粒放入螺杆挤出机中,设置进料区温度为200

‑

210℃,熔融区温度为250

‑

265℃,熔体经过滤器进入纺丝箱体,纺丝箱体温度为250

‑

260℃;调整设备参数为纺丝熔体压力3

‑

6mpa,纺丝速度1500

‑

2500m/min,螺杆速度40

‑

50r/min。

60.步骤2.5,纤维冷却:冷却风机转速为1450

‑

1550r/min,冷却风温度为15

‑

30℃。

61.步骤2.6,气流牵伸:纤维牵伸速度为4000

‑

5000m/min,牵伸倍数为300

‑

500倍。

62.步骤2.7,分丝与成网:所得的纤维经过分丝装置,相互分离,分丝后将纤维收集成网,成网速度为300

‑

600m/min。

63.步骤2.8,热定型:将纤网经过热定型区,由热压辊热压,形成花纹状结点,得到无纺布。

64.步骤2.9,切边卷绕:将纤网热定型后形成的无纺布,经过切边机切边,卷绕在卷绕辊上,得到卷装的无纺布。

65.步骤3,制备石墨烯无纺布。

66.石墨烯无纺布是在普通的无纺布原料中添加石墨烯材料和第二改性剂制备的石墨烯纺粘无纺布;按质量百分比计石墨烯无纺布中石墨烯材料的添加量为0.1%,第二改性剂的添加量为0.1%。

67.第二改性剂采用聚乙二醇。

68.步骤4,将抗流感病毒h1n1无纺布骨材的一面,以及石墨烯无纺布的一面,分别均匀喷射上热熔胶,然后将两面相对,并将h12级熔喷布夹在两面中间,置于热风烘箱中加热,同时由热压辊热压出花型,形成复合材料。

69.采用的热熔胶为低熔点热熔胶,其用量按质量百分比计为复合材料总质量的10%。

70.本实施例还提供了该方法制备的灭病毒骨材与h12级熔喷布和石墨烯无纺布喷胶复合材料。

71.该材料由3层无纺布构成;第一层1为抗流感病毒h1n1无纺布骨材,克重为20

‑

100克/

㎡

;第二层2为h12级熔喷布,第三层3为石墨烯无纺布,克重为10

‑

50克/

㎡

。

72.实施例2

73.一种灭病毒骨材与h12级熔喷布和石墨烯无纺布喷胶复合材料的制备方法,其包含:

74.步骤1,选取h12级熔喷布。

75.步骤2,通过微胶囊处理和熔融纺丝,制备抗流感病毒h1n1无纺布骨材。

76.步骤2包含:

77.步骤2.1,称取原料:原料中按质量百分比计包含石墨烯材料0.5%,第一改性剂2%,抗病毒因子0.5%,微胶囊囊衣1%,其余为普通聚酯切片。

78.石墨烯材料是采用机械剥离法制备的氧化石墨烯粉体。

79.抗病毒因子为六偏磷酸钠。微胶囊囊衣为乙基纤维素。

80.第一改性剂采用羟丙基纤维素、聚乙烯吡络烷酮、硅烷偶联剂按质量比为1:1:3均匀混合而得。

81.步骤2.2,微胶囊处理抗病毒因子:将微胶囊囊衣加入去离子水中,置于超声设备中搅拌,在室温下均匀分散,得到囊衣混合液,微胶囊囊衣的质量浓度为1~5%,然后将抗病毒因子加入到无水乙醇中混合,所得的抗病毒混合液中抗病毒因子的质量浓度为10~15%,再将囊衣混合液与抗病毒混合液混合,将温度升至50

‑

80℃,超声震荡50

‑

100min,冷却后通过抽滤装置去除液体,低温真空环境干燥,得到抗病毒微胶囊干燥粉体。

82.步骤2.3,母粒制备:将普通聚酯切片研磨,研磨粒径为100

‑

200目,然后将所得的抗病毒微胶囊粉体与石墨烯材料、第一改性剂加入,混合均匀,通过造粒机制成混合料母粒,干燥备用。

83.步骤2.4,熔融纺丝:将所得的混合料母粒放入螺杆挤出机中,设置进料区温度为200

‑

210℃,熔融区温度为250

‑

265℃,熔体经过滤器进入纺丝箱体,纺丝箱体温度为250

‑

260℃;调整设备参数为纺丝熔体压力3

‑

6mpa,纺丝速度1500

‑

2500m/min,螺杆速度40

‑

50r/min。

84.步骤2.5,纤维冷却:冷却风机转速为1450

‑

1550r/min,冷却风温度为15

‑

30℃。

85.步骤2.6,气流牵伸:纤维牵伸速度为4000

‑

5000m/min,牵伸倍数为300

‑

500倍。

86.步骤2.7,分丝与成网:所得的纤维经过分丝装置,相互分离,分丝后将纤维收集成网,成网速度为300

‑

600m/min。

87.步骤2.8,热定型:将纤网经过热定型区,由热压辊热压,形成花纹状结点,得到无纺布。

88.步骤2.9,切边卷绕:将纤网热定型后形成的无纺布,经过切边机切边,卷绕在卷绕辊上,得到卷装的无纺布。

89.步骤3,制备石墨烯无纺布。

90.石墨烯无纺布是在普通的无纺布原料中添加石墨烯材料和第二改性剂制备的石墨烯纺粘无纺布;按质量百分比计石墨烯无纺布中石墨烯材料的添加量为1%,第二改性剂的添加量为0.3%。

91.第二改性剂采用聚乙烯醇。

92.步骤4,将抗流感病毒h1n1无纺布骨材的一面,以及石墨烯无纺布的一面,分别均匀喷射上热熔胶,然后将两面相对,并将h12级熔喷布夹在两面中间,置于热风烘箱中加热,同时由热压辊热压出花型,形成复合材料。

93.采用的热熔胶为低熔点热熔胶,其用量按质量百分比计为复合材料总质量的15%。

94.本实施例还提供了该方法制备的灭病毒骨材与h12级熔喷布和石墨烯无纺布喷胶复合材料。

95.该材料由3层无纺布构成;第一层1为抗流感病毒h1n1无纺布骨材,克重为20

‑

100克/

㎡

;第二层2为h12级熔喷布,第三层3为石墨烯无纺布,克重为10

‑

50克/

㎡

。

96.实施例3

97.一种灭病毒骨材与h12级熔喷布和石墨烯无纺布喷胶复合材料的制备方法,其包含:

98.步骤1,选取h12级熔喷布。

99.步骤2,通过微胶囊处理和熔融纺丝,制备抗流感病毒h1n1无纺布骨材。

100.步骤2包含:

101.步骤2.1,称取原料:原料中按质量百分比计包含石墨烯材料1%,第一改性剂5%,抗病毒因子1%,微胶囊囊衣3%,其余为普通聚酯切片。

102.石墨烯材料是采用化学气相沉积法制备的石墨烯粉体。

103.抗病毒因子为赖氨酸。微胶囊囊衣为石蜡。

104.第一改性剂采用羟丙基纤维素、聚乙烯吡络烷酮、硅烷偶联剂按质量比为1:2:2均匀混合而得。

105.步骤2.2,微胶囊处理抗病毒因子:将微胶囊囊衣加入去离子水中,置于超声设备中搅拌,在室温下均匀分散,得到囊衣混合液,微胶囊囊衣的质量浓度为1~5%,然后将抗病毒因子加入到无水乙醇中混合,所得的抗病毒混合液中抗病毒因子的质量浓度为10~15%,再将囊衣混合液与抗病毒混合液混合,将温度升至50

‑

80℃,超声震荡50

‑

100min,冷却后通过抽滤装置去除液体,低温真空环境干燥,得到抗病毒微胶囊干燥粉体。

106.步骤2.3,母粒制备:将普通聚酯切片研磨,研磨粒径为100

‑

200目,然后将所得的

抗病毒微胶囊粉体与石墨烯材料、第一改性剂加入,混合均匀,通过造粒机制成混合料母粒,干燥备用。

107.步骤2.4,熔融纺丝:将所得的混合料母粒放入螺杆挤出机中,设置进料区温度为200

‑

210℃,熔融区温度为250

‑

265℃,熔体经过滤器进入纺丝箱体,纺丝箱体温度为250

‑

260℃;调整设备参数为纺丝熔体压力3

‑

6mpa,纺丝速度1500

‑

2500m/min,螺杆速度40

‑

50r/min。

108.步骤2.5,纤维冷却:冷却风机转速为1450

‑

1550r/min,冷却风温度为15

‑

30℃。

109.步骤2.6,气流牵伸:纤维牵伸速度为4000

‑

5000m/min,牵伸倍数为300

‑

500倍。

110.步骤2.7,分丝与成网:所得的纤维经过分丝装置,相互分离,分丝后将纤维收集成网,成网速度为300

‑

600m/min。

111.步骤2.8,热定型:将纤网经过热定型区,由热压辊热压,形成花纹状结点,得到无纺布。

112.步骤2.9,切边卷绕:将纤网热定型后形成的无纺布,经过切边机切边,卷绕在卷绕辊上,得到卷装的无纺布。

113.步骤3,制备石墨烯无纺布。

114.石墨烯无纺布是在普通的无纺布原料中添加石墨烯材料和第二改性剂制备的石墨烯纺粘无纺布;按质量百分比计石墨烯无纺布中石墨烯材料的添加量为3%,第二改性剂的添加量为0.5%。

115.第二改性剂采用木质素磺酸钠。

116.步骤4,将抗流感病毒h1n1无纺布骨材的一面,以及石墨烯无纺布的一面,分别均匀喷射上热熔胶,然后将两面相对,并将h12级熔喷布夹在两面中间,置于热风烘箱中加热,同时由热压辊热压出花型,形成复合材料。

117.采用的热熔胶为低熔点热熔胶,其用量按质量百分比计为复合材料总质量的20%。

118.本实施例还提供了该方法制备的灭病毒骨材与h12级熔喷布和石墨烯无纺布喷胶复合材料。

119.该材料由3层无纺布构成;第一层1为抗流感病毒h1n1无纺布骨材,克重为20

‑

100克/

㎡

;第二层2为h12级熔喷布,第三层3为石墨烯无纺布,克重为10

‑

50克/

㎡

。

120.实施例4

121.一种灭病毒骨材与h12级熔喷布和石墨烯无纺布喷胶复合材料的制备方法,其包含:

122.步骤1,选取h12级熔喷布。

123.步骤2,通过微胶囊处理和熔融纺丝,制备抗流感病毒h1n1无纺布骨材。

124.步骤2包含:

125.步骤2.1,称取原料:原料中按质量百分比计包含石墨烯材料2%,第一改性剂8%,抗病毒因子2%,微胶囊囊衣4%,其余为普通聚酯切片。

126.石墨烯材料是采用化学气相沉积法制备的氧化石墨烯粉体。

127.抗病毒因子为硝酸铁、碱式碳酸铜。

128.微胶囊囊衣为β

‑

环糊精、乙基纤维素、石蜡中的任意一种。

129.第一改性剂采用羟丙基纤维素、聚乙烯吡络烷酮、硅烷偶联剂按质量比为1:2:3均匀混合而得。

130.步骤2.2,微胶囊处理抗病毒因子:将微胶囊囊衣加入去离子水中,置于超声设备中搅拌,在室温下均匀分散,得到囊衣混合液,微胶囊囊衣的质量浓度为1~5%,然后将抗病毒因子加入到无水乙醇中混合,所得的抗病毒混合液中抗病毒因子的质量浓度为10~15%,再将囊衣混合液与抗病毒混合液混合,将温度升至50

‑

80℃,超声震荡50

‑

100min,冷却后通过抽滤装置去除液体,低温真空环境干燥,得到抗病毒微胶囊干燥粉体。

131.步骤2.3,母粒制备:将普通聚酯切片研磨,研磨粒径为100

‑

200目,然后将所得的抗病毒微胶囊粉体与石墨烯材料、第一改性剂加入,混合均匀,通过造粒机制成混合料母粒,干燥备用。

132.步骤2.4,熔融纺丝:将所得的混合料母粒放入螺杆挤出机中,设置进料区温度为200

‑

210℃,熔融区温度为250

‑

265℃,熔体经过滤器进入纺丝箱体,纺丝箱体温度为250

‑

260℃;调整设备参数为纺丝熔体压力3

‑

6mpa,纺丝速度1500

‑

2500m/min,螺杆速度40

‑

50r/min。

133.步骤2.5,纤维冷却:冷却风机转速为1450

‑

1550r/min,冷却风温度为15

‑

30℃。

134.步骤2.6,气流牵伸:纤维牵伸速度为4000

‑

5000m/min,牵伸倍数为300

‑

500倍。

135.步骤2.7,分丝与成网:所得的纤维经过分丝装置,相互分离,分丝后将纤维收集成网,成网速度为300

‑

600m/min。

136.步骤2.8,热定型:将纤网经过热定型区,由热压辊热压,形成花纹状结点,得到无纺布。

137.步骤2.9,切边卷绕:将纤网热定型后形成的无纺布,经过切边机切边,卷绕在卷绕辊上,得到卷装的无纺布。

138.步骤3,制备石墨烯无纺布。

139.石墨烯无纺布是在普通的无纺布原料中添加石墨烯材料和第二改性剂制备的石墨烯纺粘无纺布;按质量百分比计石墨烯无纺布中石墨烯材料的添加量为4%,第二改性剂的添加量为0.6%。

140.第二改性剂采用十二烷基吡咯烷酮。

141.步骤4,将抗流感病毒h1n1无纺布骨材的一面,以及石墨烯无纺布的一面,分别均匀喷射上热熔胶,然后将两面相对,并将h12级熔喷布夹在两面中间,置于热风烘箱中加热,同时由热压辊热压出花型,形成复合材料。

142.采用的热熔胶为低熔点热熔胶,其用量按质量百分比计为复合材料总质量的25%。

143.本实施例还提供了该方法制备的灭病毒骨材与h12级熔喷布和石墨烯无纺布喷胶复合材料。

144.该材料由3层无纺布构成;第一层1为抗流感病毒h1n1无纺布骨材,克重为20

‑

100克/

㎡

;第二层2为h12级熔喷布,第三层3为石墨烯无纺布,克重为10

‑

50克/

㎡

。

145.实施例5

146.一种灭病毒骨材与h12级熔喷布和石墨烯无纺布喷胶复合材料的制备方法,其包含:

147.步骤1,选取h12级熔喷布。

148.步骤2,通过微胶囊处理和熔融纺丝,制备抗流感病毒h1n1无纺布骨材。

149.步骤2包含:

150.步骤2.1,称取原料:原料中按质量百分比计包含石墨烯材料5%,第一改性剂10%,抗病毒因子5%,微胶囊囊衣5%,其余为普通聚酯切片。

151.石墨烯材料是采用氧化还原法制备的石墨烯粉体。

152.抗病毒因子为碘化钾或硫代硫酸钠。

153.微胶囊囊衣为β

‑

环糊精、乙基纤维素、石蜡中的任意多种。

154.第一改性剂采用羟丙基纤维素、聚乙烯吡络烷酮、硅烷偶联剂按质量比为1:1.5:2.5均匀混合而得。

155.步骤2.2,微胶囊处理抗病毒因子:将微胶囊囊衣加入去离子水中,置于超声设备中搅拌,在室温下均匀分散,得到囊衣混合液,微胶囊囊衣的质量浓度为1~5%,然后将抗病毒因子加入到无水乙醇中混合,所得的抗病毒混合液中抗病毒因子的质量浓度为10~15%,再将囊衣混合液与抗病毒混合液混合,将温度升至50

‑

80℃,超声震荡50

‑

100min,冷却后通过抽滤装置去除液体,低温真空环境干燥,得到抗病毒微胶囊干燥粉体。

156.步骤2.3,母粒制备:将普通聚酯切片研磨,研磨粒径为100

‑

200目,然后将所得的抗病毒微胶囊粉体与石墨烯材料、第一改性剂加入,混合均匀,通过造粒机制成混合料母粒,干燥备用。

157.步骤2.4,熔融纺丝:将所得的混合料母粒放入螺杆挤出机中,设置进料区温度为200

‑

210℃,熔融区温度为250

‑

265℃,熔体经过滤器进入纺丝箱体,纺丝箱体温度为250

‑

260℃;调整设备参数为纺丝熔体压力3

‑

6mpa,纺丝速度1500

‑

2500m/min,螺杆速度40

‑

50r/min。

158.步骤2.5,纤维冷却:冷却风机转速为1450

‑

1550r/min,冷却风温度为15

‑

30℃。

159.步骤2.6,气流牵伸:纤维牵伸速度为4000

‑

5000m/min,牵伸倍数为300

‑

500倍。

160.步骤2.7,分丝与成网:所得的纤维经过分丝装置,相互分离,分丝后将纤维收集成网,成网速度为300

‑

600m/min。

161.步骤2.8,热定型:将纤网经过热定型区,由热压辊热压,形成花纹状结点,得到无纺布。

162.步骤2.9,切边卷绕:将纤网热定型后形成的无纺布,经过切边机切边,卷绕在卷绕辊上,得到卷装的无纺布。

163.步骤3,制备石墨烯无纺布。

164.石墨烯无纺布是在普通的无纺布原料中添加石墨烯材料和第二改性剂制备的石墨烯纺粘无纺布;按质量百分比计石墨烯无纺布中石墨烯材料的添加量为5%,第二改性剂的添加量为1%。

165.第二改性剂采用聚乙二醇、聚乙烯醇、木质素磺酸钠、十二烷基吡咯烷酮中的任意多种。

166.步骤4,将抗流感病毒h1n1无纺布骨材的一面,以及石墨烯无纺布的一面,分别均匀喷射上热熔胶,然后将两面相对,并将h12级熔喷布夹在两面中间,置于热风烘箱中加热,同时由热压辊热压出花型,形成复合材料。

167.采用的热熔胶为低熔点热熔胶,其用量按质量百分比计为复合材料总质量的30%。

168.本实施例还提供了该方法制备的灭病毒骨材与h12级熔喷布和石墨烯无纺布喷胶复合材料。

169.该材料由3层无纺布构成;第一层1为抗流感病毒h1n1无纺布骨材,克重为20

‑

100克/

㎡

;第二层2为h12级熔喷布,第三层3为石墨烯无纺布,克重为10

‑

50克/

㎡

。

170.对各实施例所得的复合材料成品进行功能性测试,结果图下表1所示。

171.表1.测试结果。

[0172][0173][0174]

本发明提供的灭病毒骨材与h12级熔喷布和石墨烯无纺布喷胶复合材料及制备方法,旨在制备一种石墨烯杀病毒复合材料,该石墨烯复合材料具有优异的净化空气、除甲醛、除异味、杀病毒等功能,可以广泛应用贴附在空调、空气净化器、车载净化器等滤网上面,增强空气过滤效能,有效去除室内、车内等环境中的含有的h1n1病毒、颗粒物、甲醛、苯、丙烯醛、细菌、病毒等有毒有害物质,保护人们身体健康。

[0175]

本发明制备的复合材料主要包括3层不同结构的无纺布,通过不同结构无纺布组合,构成具有优异杀菌及过滤效果的复合材料。该石墨烯抗病毒复合材料可用在空调、空气净化器、车载净化器等表层,可过滤粒径大于0.1微米以上颗粒物,过滤效率达到99%以上,同时无纺布中的抗病毒因子及石墨烯具有抗菌功能,能够将吸附在滤网上细菌杀灭,持续保护人体健康。

[0176]

该复合材料无纺布加入了经过微胶囊处理的抗病毒因子,能够持久释放抗病毒因子,抗病毒效果更持久,并且多重抗病毒效果共同发挥作用,能够更好的杀灭h1n1流感病毒,保护人体健康。

[0177]

尽管本发明的内容已经通过上述优选实施例作了详细介绍,但应当认识到上述的描述不应被认为是对本发明的限制。在本领域技术人员阅读了上述内容后,对于本发明的多种修改和替代都将是显而易见的。因此,本发明的保护范围应由所附的权利要求来限定。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。