1.本发明涉及反应堆冷却剂泵密封领域,具体涉及一种防止反应堆冷却剂沿轴泄漏的安全系统。

背景技术:

2.反应堆冷却剂泵(以下简称主泵)是反应堆系统的关键设备,是反应堆冷却剂压力边界的一部分,是反应堆冷却剂系统中唯一的高速旋转设备,驱动反应堆冷却剂在反应堆一回路内循环流动,连续不断地把堆芯中产生的热量带出。

3.主泵轴密封系统的作用就是防止反应堆冷却剂存在沿转轴流动并产生泄漏。主泵轴密封系统起源于20世纪70年代,经过近半个世纪的技术发展,目前的主流主泵机械密封基本都采用三级分压机械结构,流体静压、流体动压或动静压结合的密封面,密封面通过弹簧补偿及背压实现压紧。

4.泄漏率是轴密封系统的重要技术指标,指转轴在高速旋转的过程中流经密封面流体的流速。这部分流体就是轴密封系统的泄漏液体。在核电系统中,会有专用的容器对泄漏的流体进行统一收集。流体静压型轴密封的泄漏率约为300-800l/h,流体动压型轴密封的泄漏率约为2-5l/h。

5.主泵轴密封系统的密封面属于易磨损件,定期需进行更换。目前,主流的主泵轴密封面的更换周期约为4年。

6.主泵轴密封系统的冷却由反应堆系统提供,采用核安全i级电动阀门控制。在事故工况下,通过关闭阀门以确保反应堆一回路边界的完整,防止带有放射性的反应堆冷却剂外泄。

技术实现要素:

7.为提高主泵轴密封系统的寿命、降低核泄漏率,在保证安全级别的前提下,本发明提供了一种防止反应堆冷却剂沿轴泄漏的安全系统,包含多个密封组件、停机密封组件、承压壳体、转轴、管路系统;

8.所述转轴穿设于承压壳体内部,转轴与承压壳体之间的承压空间内安装有多个所述密封组件;

9.多个所述密封组件围绕转轴轴向设置且依次串联连接,相邻两个密封组件之间的密封面相接触形成机械密封;

10.所述停机密封组件设置在顶端的密封组件的顶部,用于锁闭所述转轴;

11.所述管路系统依次通过各个密封组件的内部与各个密封组件内部连通,管路系统位于各个密封组件内部的管路上设置有至少一个节流件。

12.具体地,所述管路系统的输入端与冷却剂的系统连通,用于通入冷却剂;输出端分为两路,分别与rcv系统(化学和容积控制系统)以及停机密封组件内部连通。

13.优选地,管路系统的第一路输出端通过高压泄压流道与rcv系统连通;管路系统的

第二路输出端通过ssr管路(停机密封控制管路)与所述停机密封组件内部连通;且高压泄压流道与rcv系统之间以及ssr管路与停机密封组件之间均设置有阀门。

14.优选地,所述高压泄压通流通过串联连接的第一电动阀和第一非能动安全阀与rcv系统连接;

15.正常运转时,第一电动阀以及第一非能动安全阀均处于打开状态,管路系统中的冷却剂依次经过各个密封组件内部进入rcv系统;

16.正常停机时,关闭第一电动阀,冷却剂被阻挡进入rcv系统;

17.事故工况下,第一非能动安全阀自动关闭,冷却剂被阻挡进入rcv系统。

18.优选地,所述ssr管路通过并联连接的第二电动阀以及第二非能动安全阀与所述停机密封组件内部联通;

19.正常运转时,第二电动阀以及第二非能动安全阀均处于关闭状态,冷却剂被阻挡进入所述停车密封组件,所述转轴开启并能够自由旋转;

20.正常停机时,打开第二电动阀,冷却剂通过ssr管路进入停机密封组件内部,通过冷却剂的压力使停车密封组件锁闭所述转轴;

21.事故工况下,第二非能动安全阀自动打开,冷却剂通过ssr管路进入停机密封组件内部,通过冷却剂的压力使所述停车密封组件锁闭所述转轴。

22.优选地,所述第一电动阀与第一非能动安全阀之间设置有节流件。

23.进一步地,在密封组件内泄漏的冷却剂通过相邻密封组件之间的密封面的间隙进入所述rvd系统。

24.优选地,冷却剂经过密封面间隙后通过低压泄漏流道进入所述rvd系统。

25.优选地,相邻密封组件之间的密封面之间间隙小于1微米。

26.优选地,各个相邻密封面之间采用深槽型流体动压密封面连接。

27.本发明具有以下有益效果:

28.1、密封面间隙小于1μm,泄漏率降低95%以上,工况下的实际泄漏率低于0.1l/h;

29.2、密封面运行过程中处于超滑状态,摩擦系数小于0.01且具有极低的磨损率,单级密封面在正常工作压力下的寿命超过8年,单级密封面在承受三级全压的工况下长期运行至换料;

30.3、采用非能动安全系统(非能动安全系统主要由非能动安全阀门控制,无电力输入情况下,当高温流体流经非能动安全阀门时,高压泄压流道和低压泄漏流道回路上的阀门自动锁闭,防止放射性流体外泄。ssr回路的阀门自动打开,锁闭停车密封,防止放射性流体沿轴泄漏。事故工况下可在没有电力输入时锁闭回路,确保放射性冷却剂不外泄;

31.4、轴密封系统具有模块化的设计特征,现场的拆装可在短时间内迅速完成;

32.5、三级机械密封在16mpa的全压工况下的功率损耗低于15kw,即第一密封组件、第二密封组件、第三密封组件每个密封组件均在全压工况下的功率损耗低于15kw;

33.6、反应堆系统为机械密封配备了简洁、可靠的管路系统,具有“非能动 能动”的控制特征:正常工况(包含运行及停机)下,可远程控制电动阀门实现回路的锁闭;事故工况下,无需人为操作或外界干预,非能动阀门自动运行,实现回路的锁闭,防止放射性流体的沿轴流动和泄漏。

附图说明

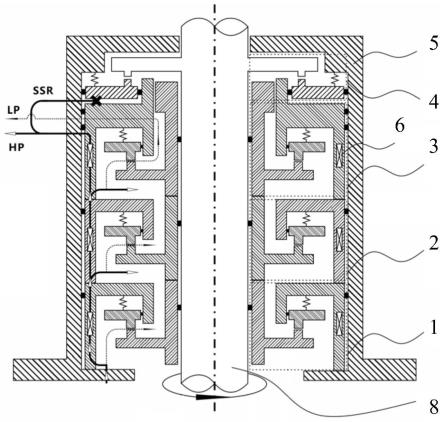

34.图1为本发明提供的安全系统运行时的结构剖视图;

35.图2为本发明提供的安全系统的管路系统示意图;

36.图3为本发明提供的安全系统的结构剖视图。

具体实施方式

37.以下结合附图和具体实施方式对本发明提出的一种防止反应堆冷却剂沿轴泄漏的安全系统作进一步详细说明。根据下面说明,本发明的优点和特征将更清楚。需要说明的是,附图采用非常简化的形式且均使用非精准的比例,仅用以方便、明晰地辅助说明本发明实施方式的目的。为了使本发明的目的、特征和优点能够更加明显易懂,请参阅附图。须知,本说明书所附图式所绘示的结构、比例、大小等,均仅用以配合说明书所揭示的内容,以供熟悉此技术的人士了解与阅读,并非用以限定本发明实施的限定条件,故不具技术上的实质意义,任何结构的修饰、比例关系的改变或大小的调整,在不影响本发明所能产生的功效及所能达成的目的下,均应仍落在本发明所揭示的技术内容能涵盖的范围内。

38.需要说明的是,在本文中,诸如第一和第二等之类的关系术语仅仅用来将一个实体或者操作与另一个实体或操作区分开来,而不一定要求或者暗示这些实体或操作之间存在任何这种实际的关系或者顺序。而且,术语“包括”、“包含”或者其任何其他变体意在涵盖非排他性的包含,从而使得包括一系列要素的过程、方法、物品或者设备不仅包括那些要素,而且还包括没有明确列出的其他要素,或者是还包括为这种过程、方法、物品或者设备所固有的要素。在没有更多限制的情况下,由语句“包括一个

……”

限定的要素,并不排除在包括所述要素的过程、方法、物品或者设备中还存在另外的相同要素。

39.如图1所示,为本发明提供的一种防止反应堆冷却剂沿轴泄漏的安全系统的结构剖视图,其包含第一密封组件1、第二密封组件2、第三密封组件3、停机密封组件4、承压壳体5、转轴8、管路系统10;所述转轴8穿设于承压壳体5内部,转轴8与承压壳体5之间的承压空间内由下至上依次安装有所述第一密封组件1、第二密封组件2、第三密封组件3;所述第一密封组件1、第二密封组件2、第三密封组件3围绕转轴8轴向设置且依次串联连接,相邻两个密封组件之间的密封面相接触形成机械密封;第三密封组件3的顶部还设置有所述停机密封组件4,用于锁闭所述转轴8。所述管路系统10依次通过第一密封组件1、第二密封组件2、第三密封组件3的内部,靠近第一密封组件1的连接端为管路系统10的输入端,用于向各个密封组件内部输入冷却剂,靠近第三密封组件3的连接端为管路系统10的输出端,用于排出冷却剂。管路系统10分别位于各个密封组件内部的管路上各设置有至少一个节流件6,冷却剂依次经过各个节流件6实现逐级降压。

40.其中,管路系统10的输入端连接用于向管路系统10注入冷却剂的冷却系统,管路系统10的输出端分为两路,其中一路通过高压泄压流道hp与rcv系统(化学和容积控制系统)连通,另一路通过ssr管路(停车密封控制管路)与停机密封组件4内部连通。

41.如图2所示,管路系统10的其中一路输出端通过高压泄压流道hp与rcv系统连通,高压泄压流道hp与rcv系统之间设置有阀门。具体地,高压泄压流道hp通过串联连接的第一电动阀331vp和第一非能动安全阀332vp与rcv系统连接。正常运转时,第一电动阀331vp以及第一非能动安全阀332vp均处于打开状态,管路系统10中的冷却剂流经第一密封组件1、

第二密封组件2、第三密封组件3后通过高压泄压流道hp进入rcv系统。正常停机时,关闭第一电动阀331vp,冷却剂被阻挡进入rcv系统。事故工况下,第一非能动安全阀332vp自动关闭,同样冷却剂被阻挡进入rcv系统,防止核泄漏通过冷却剂进入rcv系统所在的回路。进一步地,所述第一电动阀331vp与第一非能动安全阀332vp之间还可设置手动阀门322vp,作为调试使用,不作为功能件。

42.如图3所示,管路系统10的另一路输出端通过ssr管路与停车密封组件4内部连通,具体的,ssr管路通过并联连接的第二电动阀335vp以及第二非能动安全阀336vp与所述停机密封组件4的内部连通。正常运转时,第二电动阀335vp以及第二非能动安全阀336vp均处于关闭状态,冷却剂被阻挡进入所述停车密封组件4,此时所述转轴8开启,可自由旋转。如图1所示,正常停机时,打开第二电动阀335vp,冷却剂通过ssr管路进入停机密封组件4内部,通过冷却剂的压力使停车密封组件4锁闭所述转轴8不可旋转。如图3所示,事故工况下,第二非能动安全阀336vp自动打开,冷却剂通过ssr管路进入停机密封组件4内部,通过冷却剂的压力使停车密封组件4锁闭所述转轴8不可旋转。具体地,冷却剂进入停车密封组件4内部,将停车密封组件4内的滑动部件顶起,滑动部件的顶部与转轴8上的锁闭装置受压力作用压紧锁闭,从而使泵轴无法转动。

43.其中,第一密封组件1与第二密封组件2之间、第二密封组件2与第三密封组件3之间的各个密封面均采用深槽型流体动压密封面。由于相邻两个密封面之间的间隙小于1微米,因此,相邻两个密封面之间的间隙可形成一条冷却剂通路,将各密封面之间泄漏的冷却剂引流至反应堆rvd系统。需要说明的是,当冷却剂进入各个密封组件内部后,各个密封组件之间的密封面不可避免的存在少量的冷却剂泄露。相邻密封面之间可以产生局部的接触,接触摩擦的化学反应产物可溶解于密封面之间的液膜内,从而形成低浓度的胶体,该胶体虽然可以降低密封面之间的摩擦系数同时减小冷却剂泄漏量,但是仍有少量冷却剂会泄漏,流经密封面间隙的冷却剂流量约为流经高压泄压流道hp的万分之一。最终,泄漏至密封面之间的冷却剂通路内的冷却剂从低压泄漏流道lp进入反应堆rvd系统。图2中低压泄露流道lp的各个手动阀572vp、573vp、574vp用于回路调试,正常运行时均处于关闭状态。手动阀570vp也用于调试阶段,正常运行时处于常开状态。电动阀568vp和电动阀816md均为电动阀,事故工况下关闭,正常运行时打开。

44.本实施例提供的一种防止反应堆冷却剂沿轴泄漏的安全系统具有以下特点:

45.1、如图1所示,本发明采用三级流体动压机械密封结构,三级密封组件(第一密封组件1、第二密封组件2、第三密封组件3)均在承压空间内部,与外界隔绝;

46.2、如图2所示,三级流体动压机械密封采用串联的形式连接,主冷却流道通过节流件实现逐级降压,最终从高压泄压流道hp通道进入反应堆的rcv系统;

47.3、相邻两个密封组件的机械密封均采用深槽型流体动压密封面;

48.4、运行过程中,密封面可以产生局部的接触,摩擦化学反应的产物溶解于密封液膜内、形成低浓度的胶体,降低摩擦系数的同时减小冷却剂泄漏流量,流经密封面间隙的冷却剂泄漏流量约为高压泄压流道hp流量的万分之一,最终从低压泄漏流道lp通道进入反应堆rvd系统;

49.5、如图2所示,高压泄压流道hp通道上采用第一电动阀331vp和第一非能动安全阀332vp串联的结构,正常工况下可操作第一电动阀331vp锁闭回路,事故工况下,第一非能动

安全阀332vp自动关闭,防止放射性流体通过管路进入rcv系统发生泄漏;

50.6、停车密封依靠管路系统10中冷却剂的压力实现驱动,采用第二电动阀335vp和第二非能动安全阀336vp并联的结构,正常运转时两阀均处于关闭状态,停车密封打开、转轴可自由旋转;正常停机时,可打开第二电动阀335vp,以实现停车密封的关闭;事故工况下,第二非能动安全阀336vp自动打开,驱动停车密封锁闭转轴,防止放射性流体的沿轴流动和泄漏。

51.综上所述,本发明提供的安全系统的相邻密封组件的密封面间隙小于1μm,泄漏率降低95%以上,工况下的实际泄漏率低于0.1l/h;密封面运行过程中处于超滑状态,摩擦系数小于0.01且具有极低的磨损率,单级密封面在正常工作压力下的寿命超过8年,单级密封面在承受三级全压的工况下长期运行至换料;并采用非能动安全系统(非能动安全系统主要由非能动安全阀门控制,无电力输入情况下,当高温流体流经非能动安全阀门时,高压泄压流道hp和低压泄漏流道lp回路上的阀门自动锁闭,防止放射性流体外泄。ssr回路的阀门可自动打开,锁闭停车密封,防止放射性流体沿轴泄漏。事故工况下可在没有电力输入时锁闭回路,确保放射性冷却剂不外泄;轴密封系统具有模块化的设计特征,现场的拆装可在短时间内迅速完成;三级机械密封在16mpa的全压工况下的功率损耗低于15kw,即第一密封组件、第二密封组件、第三密封组件每个密封组件均在全压工况下的功率损耗低于15kw;反应堆系统为机械密封配备了简洁、可靠的管路系统,具有“非能动 能动”的控制特征:正常工况(包含运行及停机)下,可远程控制电动阀门实现回路的锁闭;事故工况下,无需人为操作或外界干预,非能动阀门自动运行,实现回路的锁闭,防止放射性流体的沿轴流动和泄漏。

52.尽管本发明的内容已经通过上述优选实施例作了详细介绍,但应当认识到上述的描述不应被认为是对本发明的限制。在本领域技术人员阅读了上述内容后,对于本发明的多种修改和替代都将是显而易见的。因此,本发明的保护范围应由所附的权利要求来限定。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。