1.本发明公开了一种摆线齿轮齿廓设计方法,属于工业机器人减速器技术领域。

背景技术:

2.作为机器人减速机中的重要零件,摆线齿轮承受了减速机的输出扭矩。在保持减速机外形尺寸不变的情况下,往往需要通过增大偏心量以加大力臂,来最终提高许用输出力矩,然而增大偏心量便会使摆线轮齿顶与针齿圈齿顶干涉。

3.摆线轮的齿顶相对速度大,发热量大,摆线轮拐点附近承受大部分力矩,而齿顶齿根承受的力矩小。同时,在啮合过程中,有必要留有一定的间隙用于形成润滑油膜和散热。因此,在实际的运行过程中,有必要对摆线轮重新设计,以满足负载需要和润滑散热需要。

技术实现要素:

4.为了解决上述问题,本发明采用如下技术方案。

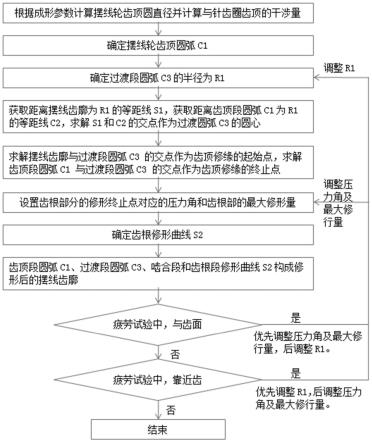

5.本发明首先提供了一种摆线齿轮齿廓设计方法,其包括以下步骤:

6.1)根据成形参数计算摆线齿廓齿顶圆直径并计算其与针齿圈齿顶的干涉量

△

l;

7.2)以摆线齿廓齿顶圆半径减去干涉量

△

l 0.2mm为半径,以与摆线齿轮中心偏置一段距离的点为圆心,生成摆线齿轮的齿顶段圆弧c1;圆弧c1的圆心与摆线齿轮中心的偏置距离的选取应确保齿顶段圆弧不与针齿圈齿顶发生干涉;

8.3)设计摆线齿廓与齿顶段圆弧c1之间的过渡段圆弧c3;具体方法为:

9.3.1)设置过渡段圆弧c3的半径为r1,

10.3.2)获取距离摆线齿廓为r1的等距线s1,获取距离齿顶段圆弧c1为r1的等距线c2;以等距线s1和等距线c2的交点作为过渡段圆弧c3的圆心;

11.3.3)求解摆线齿廓与过渡段圆弧c3的交点作为齿顶修缘的起始点,求解齿顶段圆弧c1与过渡段圆弧c3的交点作为齿顶修缘的终止点;

12.4)设置齿根部分的修形终止点和齿根部的最大修形量,在摆线轮齿根至齿根修形终止点区域内以齿廓上的压力角与修行量为摆线法的函数关系建立齿根段修形曲线s2;

13.5)齿顶段圆弧c1、过渡段圆弧c3、啮合段和齿根段修形曲线s2构成修形后的摆线齿廓。

14.进一步的,在得到修形后的摆线齿廓后,所述方法还包括:

15.6)依据修形后的摆线齿廓得到设计后的摆线齿轮,对该摆线齿轮构成的减速器进行疲劳试验;疲劳试验过程中,若与齿面啮合的滚针发生烧伤,或者靠近齿轮部分的齿面发生疲劳磨损,则返回步骤3.1)调整过渡段圆弧c3的半径r1或返回步骤4)调整齿根部分的修形终止点对应的压力角和齿根部的最大修形量,直至调整后的摆线齿轮在疲劳试验中试验合格。

16.进一步的,在疲劳试验中,若仅出现齿面啮合的滚针发生烧伤的情况,则先返回步骤4)调整齿根部分的修形终止点对应的压力角和齿根部的最大修形量,若在允许调整的范

围内调整后情况仍没有消除,再返回步骤3.1)调整过渡段圆弧c3的半径r1。

17.进一步的,在疲劳试验中,若仅出现靠近齿轮部分的齿面发生疲劳磨损的情况,则先返回步骤3.1)调整过渡段圆弧c3的半径r1,若在允许调整的范围内调整后情况仍没有消除,则再返回步骤4)调整齿根部分的修形终止点对应的压力角和齿根部的最大修形量。

18.进一步的,若齿面啮合的滚针发生烧伤和靠近齿轮部分的齿面发生疲劳磨损两者情况同时出现,则先解决齿面啮合的滚针发生烧伤的情况,或者通过调整过渡段圆弧c3的半径r1和齿根部分的修形终止点对应的压力角和齿根部的最大修形量同步解决两种情况。

19.作为本发明的优选方案,步骤2)中,齿顶段圆弧c1的圆心的偏置方向为连接摆线齿轮中心与齿顶的直线的方向。

20.作为本发明的优选方案,在确保齿顶段圆弧不与针齿圈齿顶发生干涉的前提下,根据散热需求和润滑需求确定齿顶段圆弧c1的圆心朝靠近齿顶段偏置还是远离齿顶段偏置,并确定偏置的距离。

21.作为本发明的优选方案,步骤4)中,齿根段修形曲线s2满足以下方程:

[0022][0023]

其中,α

root

为齿根部修形终止点对应的压力角,c

root

为齿根部的最大修形量,

△

root

为齿根部位的修形量,为齿廓上的压力角。设计者可根据实际情况选取α

root

和c

root

。

[0024]

作为本发明的优选方案,步骤4)中,α

root

与满足以下方程:

[0025][0026]

其中,r

p

为针齿圈分布圆半径,rb为针齿节圆半径,为α

root

对应的啮合角。

[0027]

作为本发明的优选方案,步骤4)中,齿廓上的压力角与啮合角满足以下方程:

[0028][0029]

其中,r

p

为针齿圈分布圆半径,z

p

为针齿圈齿数,e为偏心量。

[0030]

作为本发明的优选方案,根据修形后的摆线齿廓,得到摆线齿轮齿廓修形量,把理论齿廓减去对应法线方向的齿廓修形量,得到实际需要的修形齿廓。

[0031]

本发明修形后的摆线齿轮的齿顶圆弧与摆线齿廓的过渡区域为圆弧,避免了摆线齿轮啮合段与齿顶圆相交为尖点,在实际啮合过程中,尖点容易磨损成圆弧,导致减速机内部的铁粉含量上升,继而影响减速机内部其他零件的疲劳寿命;采用圆弧过渡,有利于灵活调整摆线轮齿廓啮合段区域,伴随着圆弧过渡区域半径加大,齿顶修缘区域往齿根方向扩大,摆线轮有效啮合齿廓区域逐渐减小,通过求解摆线齿廓的拐点,避免过渡圆弧过大超过摆线齿廓拐点继而降低摆线轮的承载能力;采用圆弧过渡,圆弧分别与摆线齿廓和齿顶圆段相切,避免滚针在啮入啮出适合产生冲击;采用圆弧过渡,在应力方面,避免尖点应力集中,也是提高摆线齿轮疲劳寿命的措施。

[0032]

本发明方法适用于保持减速机外形尺寸不变的情况下增大偏心量提高许用输出力矩的场合,经本发明方法修形后的产品,可以满足负载需求,达到理想的润滑、散热效果。

附图说明

[0033]

图1是本发明摆线齿轮齿廓设计方法的流程图

[0034]

图2是摆线齿廓齿顶圆与针齿圈齿顶的干涉示意图;

[0035]

图3是本发明修形前后的摆线齿廓示意图;

[0036]

图4是本发明摆线齿廓修形点位置示意图;

[0037]

图5是圆弧过渡区域设计示意图;

[0038]

图6是齿根修形范围内齿廓压力角与修形量的对应曲线;

[0039]

图7是修形后的仿真齿廓;

[0040]

图8是修形后的摆线齿廓装入减速机的状态。

具体实施方式

[0041]

下面结合具体实施方式对本发明做进一步阐述和说明。所述实施例仅是本公开内容的示范且不圈定限制范围。本发明中各个实施方式的技术特征在没有相互冲突的前提下,均可进行相应组合。

[0042]

如图1-5所示,本实施例公开了一种摆线齿轮齿廓设计方法,其包括以下步骤:

[0043]

1)根据成形参数计算摆线齿廓齿顶圆直径并计算其与针齿圈齿顶的干涉量

△

l;

[0044]

2)以摆线齿廓齿顶圆半径减去干涉量

△

l 0.2mm为半径,以与摆线齿轮中心偏置一段距离的点为圆心,生成摆线齿轮的齿顶段圆弧c1,c1采用圆弧段较好的适应针齿圈齿顶圆圆弧形状,增大散热面积和储油空间;圆弧c1的圆心与摆线齿轮中心的偏置距离的选取应确保齿顶段圆弧不与针齿圈齿顶发生干涉;

[0045]

其中,齿顶段圆弧c1的圆心的偏置方向为连接摆线齿轮中心与齿顶的直线的方向。在确保齿顶段圆弧不与针齿圈齿顶发生干涉的前提下,根据散热需求和润滑需求确定齿顶段圆弧c1的圆心朝靠近齿顶段偏置还是远离齿顶段偏置,并确定偏置的距离。

[0046]

3)设计摆线齿廓与齿顶段圆弧c1之间的过渡段圆弧c3,使得c3分别于摆线齿廓与齿顶段圆弧c1相切,消去摆线齿廓与齿顶段的相交尖点,避免滚针在啮入啮出适合产生冲击,避免尖点应力集中;过渡段圆弧c3的半径可调,以便调整摆线齿廓啮合段区域大小。如图3和4所示,具体方法为:

[0047]

3.1)设置过渡段圆弧c3的半径为r1,

[0048]

3.2)获取距离摆线齿廓为r1的等距线s1,获取距离齿顶段圆弧c1为r1的等距线c2;以等距线s1和等距线c2的交点作为过渡段圆弧c3的圆心;

[0049]

3.3)求解摆线齿廓与过渡段圆弧c3的交点作为齿顶修缘的起始点,求解齿顶段圆弧c1与过渡段圆弧c3的交点作为齿顶修缘的终止点;

[0050]

4)设置齿根部分的修形终止点和齿根部的最大修形量,在摆线轮齿根至齿根修形终止点区域内以齿廓上的压力角与修行量为摆线法的函数关系建立齿根段修形曲线s2,消除了齿根区域热处理变形和加工误差带来了几何干涉,留有适当的储油间隙和散热空间;

[0051]

齿根段修形曲线s2满足以下方程:

[0052][0053]

其中,α

root

为齿根部修形终止点对应的压力角,c

root

为齿根部的最大修形量,δ

root

为齿根部位的修形量,为齿廓上的压力角。设计者可根据实际情况选取α

root

和c

root

。

[0054]

作为本发明的优选方案,步骤4)中,α

root

与满足以下方程:

[0055][0056]

其中,r

p

为针齿圈分布圆半径,rb为针齿节圆半径,为α

root

对应的啮合角。

[0057]

作为本发明的优选方案,步骤4)中,齿廓上的压力角与啮合角满足以下方程:

[0058][0059]

其中,r

p

为针齿圈分布圆半径,z

p

为针齿圈齿数,e为偏心量。

[0060]

5)齿顶段圆弧c1、过渡段圆弧c3、啮合段和齿根段修形曲线s2构成修形后的摆线齿廓(摆线齿廓的各个齿顶和齿根区域均按完全相同的修行量修行)。在得到摆线齿轮齿廓修形量后,把理论齿廓减去对应法线方向的齿廓修形量,得到实际需要的修形齿廓。

[0061]

6)对步骤5)得到的摆线齿轮构成的减速器进行疲劳试验;疲劳试验过程中,观察齿面啮合的滚针是否发生烧伤,若出现齿面啮合的滚针发生烧伤的情况,则先返回步骤4)调整齿根部分的修形终止点对应的压力角和齿根部的最大修形量,若在允许调整的范围内调整后情况仍没有消除,再返回步骤3.1)调整过渡段圆弧c3的半径r1,

[0062]

7)在疲劳试验中,观察靠近齿轮部分的齿面是否发生疲劳磨损,若出现靠近齿轮部分的齿面发生疲劳磨损的情况,则先返回步骤3.1)调整过渡段圆弧c3的半径r1,若在允许调整的范围内调整后情况仍没有消除,则再返回步骤4)调整齿根部分的修形终止点对应的压力角和齿根部的最大修形量,直至调整后的摆线齿轮在疲劳试验中试验合格。

[0063]

8)得到疲劳试验合格的最终的摆线齿廓。

[0064]

在本实施例的一个具体实施方式中,齿顶修形量、齿根修形量、齿顶过渡圆弧和齿根修形终止点为预设值,在仿真和实际的磨齿过程中,可调整以上四个数值中的一个或多个,直到达到预设效果。

[0065]

本设计方法可以在不改变减速机外形尺寸的情况下,对减速机内部的摆线轮进行齿廓设计,消去齿顶,避免齿顶干涉的同时也减少减速机内部热量的产生。在齿根部位留有一定的间隙用于形成润滑油膜和散热。

[0066]

以下结合仿真数据,对本发明的效果进行说明:

[0067]

以某一摆线减速机的摆线齿轮参数为例,摆线轮成形参数:偏心量e=1.1mm,针齿圈分布圆半径滚针半径r

p

=52mm,针齿圈齿数z

p

=40,摆线齿轮齿数zc=39,滚针半径r

rp

=2mm。在减速机内安装摆线轮后,摆线轮齿顶与针齿圈齿顶圆干涉0.2mm。

[0068]

取齿顶段圆弧c1的半径为50.8mm,α

root

=70

°

和c

root

=0.08mm,得出齿根修形范围内齿廓压力角与修行量的对应曲线,如图6所示。

[0069]

在得到摆线齿轮齿廓修形量后,把理论齿廓减去对应法线方向的齿廓修形量,得到实际需要的修形齿廓。在齿顶圆弧与啮合段之间设置过渡圆弧r0.5。得到的实际齿廓如图7所示,将图7的齿廓沿y轴对称,就成为摆线轮的其中一个齿槽,将之沿中心阵列39份,就成为一个完整的摆线齿廓。

[0070]

将修形后的齿廓装入减速机,其状态如图8所示,对减速机进行疲劳试验,疲劳试

验中,未出现齿面啮合的滚针发生烧伤的情况,也未出现靠近齿轮部分的齿面是否发生疲劳磨损的情况。经本发明方法修形后的产品,可以在保持减速机外形尺寸不变的情况下增大偏心量,提高许用输出力矩。修形后的摆线齿轮的齿顶圆弧与摆线齿廓的过渡区域为圆弧,避免了摆线齿轮啮合段与齿顶圆相交为尖点,在实际啮合过程中,尖点容易磨损成圆弧,导致减速机内部的铁粉含量上升,继而影响减速机内部其他零件的疲劳寿命;采用圆弧过渡,有利于灵活调整摆线轮齿廓啮合段区域,伴随着圆弧过渡区域半径加大,齿顶修缘区域往齿根方向扩大,摆线轮有效啮合齿廓区域逐渐减小,通过求解摆线齿廓的拐点,避免过渡圆弧过大超过摆线齿廓拐点继而降低摆线轮的承载能力;采用圆弧过渡,圆弧分别与摆线齿廓和齿顶圆段相切,避免滚针在啮入啮出时产生冲击;采用圆弧过渡,在应力方面,避免尖点应力集中,提高了摆线齿轮疲劳寿命的措施。

[0071]

以上所述实施例仅表达了本发明的几种实施方式,其描述较为具体和详细,但并不能因此而理解为对本发明专利范围的限制。对于本领域的普通技术人员来说,在不脱离本发明构思的前提下,还可以做出若干变形和改进,这些都属于本发明的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。