1.本实用新型涉及一种能实现定时功能的阀芯,并且还涉及一种包括前述阀芯的龙头。

背景技术:

2.目前市售的具有定时功能的龙头大多通过电磁阀实现定时控制,其生产成本较高。此外,由于这类龙头的电磁阀会涉及电气连接,对龙头的安全使用提出了较高的要求。

3.因此,尽管存在上述借助电磁阀实现定时功能的龙头,仍然期望能提出一种新的具有定时功能的龙头。具体地,期望该龙头一方面能克服现有技术的上述在安全性方面的缺陷,另一方面还期望该龙头具有较低的生产制造成本。

技术实现要素:

4.本实用新型是鉴于上述技术问题而完成的,其目的在于提供一种结构简单、成本低的用于龙头的定时阀芯。

5.为了解决上述技术问题,本实用新型所提出的定时阀芯包括:

6.位于阀芯内部的阀芯腔室;

7.阀芯进水口;

8.阀芯出水口;

9.膜片,膜片设有进水孔口和出水开口,其中,经由阀芯进水口进入阀芯的水流通过进水孔口流入阀芯腔室,并且阀芯腔室中的水流经过出水开口流到阀芯出水口;

10.阀杆,阀杆插设在膜片的出水开口中,并能沿轴向方向在开启位置与关闭位置之间运动,其中,在关闭位置中,阀杆密封膜片的出水开口,而在开启位置中,出水开口的周缘与阀杆之间存在间隙;

11.能通过旋钮经由中心柱操作的定时组件,定时组件支承在第一旋转开关件上,并且在旋钮操作定时组件时也使第一旋转开关件转动;

12.阀杆上部套设有第二旋转开关件,第二旋转开关件能相对于第一旋转开关件转动,并且带动阀杆沿轴向方向运动,

13.其中,第二旋转开关件设有凸起部,第一旋转开关件的下表面设有沿周向方向深度连续地变化的凹槽,第一旋转开关件由此构造为在第一旋转开关件相对于第二旋转开关件转动时,凸起部沿凹槽运动,并且凸起部的顶部始终与凹槽相抵。

14.由此,本实用新型提出了一种用于龙头的定时阀芯,通过两个旋转开关件的相对转动带动阀杆沿轴向方向在开启位置与关闭位置之间运动从而实现对阀芯流路的通断的控制,并且这两个旋转开关件中的第一旋转开关件的转动由旋钮经由定时组件引起的。

15.具体地,定时组件具有定时开关。定时开关包括具有突出部的杆状件,并且第一旋转开关件包括沿轴向方向延伸的本体,本体在外周上设有凹口,杆状件的突出部能卡合在凹口中,阻止第一旋转开关件进一步转动。

16.上述杆状件优选为具有两条不等的臂的非等臂的杠杆状构件,并且上述突出部从杆状件的一个臂径向向内突出。

17.具体地,第一旋转开关件内的凹槽构造为:当杆状件的突出部卡合在第一旋转开关件的本体的凹口中时,第二旋转开关件的突出部处于凹槽底面的最深处,即最高点,并且阀杆对应处于关闭位置,膜片的出水开口被阀杆封堵,具体是通过阀杆与设置在膜片的出水开口部位的密封圈的接触来封堵该出水开口。当第一旋转开关件相对于第二旋转开关件转动时,第二旋转开关件的凸起部沿着第一旋转开关件内的上述凹槽运动。随着凹槽深度的变化,第二旋转开关件的凸起部被下压,第二旋转开关件因此向运动,并且带动阀杆沿轴向方向向下运动。由此,通过第一旋转开关件与第二旋转开关件之间的相对转动实现了对阀杆沿轴向方向运动的控制。

18.具体地,阀杆至少具有第一部段和第二部段,其中,第一部段的横截面积小于所述第二部段的横截面积。由于阀杆横截面的这一变化,随着阀杆的轴向运动,在阀杆位于膜片的出水开口部位处的部段的周缘与膜片的出水开口之间、具体是与设置在出水开口处的上述密封圈之间能够产生间隙。阀芯腔室中的水经由该间隙流向膜片的出水开口,并离开阀芯腔室;反之,当这一间隙消失时,阀芯腔室内的流路中断。

19.具体地,定时组件还包括动力源以及释放部件,动力源与旋钮通过中心柱可操作地连接,并且动力源也与释放部件可操作地连接。

20.优选地,动力源为发条。发条被上紧时形变所储存的能量为定时组件提供全部动力。

21.优选地,释放部件包括多级齿轮传动机构。该多级齿轮传动机构能通过多级变速、具体是减速使得发条松开复原所需旋转的圈数增加,从而有助于向阀芯的用户提供更为细分的定时组件基本定时单位,例如以每十分钟、每五分钟或优选地每一分钟为设定时间的单位。

22.优选地,释放部件还包括擒纵轮以及与擒纵轮接合的擒纵爪,并且擒纵轮与多级齿轮传动机构的第一级减速齿轮同轴设置,且通过第一级减速齿轮与多级齿轮传动机构的下一级减速齿轮可操作地连接。擒纵轮和擒纵爪的设置确保了齿轮系在发条的驱动下旋转的速度恒定,避免已拧紧的发条被迅速松弛或释放,也避免了齿轮系的转速受发条松紧程度影响。

23.优选地,定时组件的多级齿轮传动机构为六级齿轮传动机构。

24.然而,这并非限制性的,本实用新型的定时阀芯所包括的定时组件之中的多级齿轮传动机构可以按需包括更多或更少级的减速齿轮。

25.由此,本实用新型提出了一种通过纯机械的方式实现对阀芯的出水的定时控制的定时阀芯。通过操作阀芯的定时组件所包括的旋钮开关就能控制定时阀芯的阀杆在打开位置与关闭位置之间运行,从而实现了阀芯进水的打开和关闭。

26.此外,本实用新型的任务还通过如下所述的龙头解决,该龙头包括如上述任意方案所述的定时阀芯。

27.由于本实用新型的定时阀芯的全机械式的实施方式,本实用新型所提出的龙头降低了能实现定时出水功能的龙头的制造成本,并且提高了这类龙头的使用安全性和可靠性。

附图说明

28.参考以上目的,本实用新型的技术特征在下面的权利要求中清楚地描述,并且其优点从以下参照附图的详细描述中显而易见,附图以示例方式示出了本实用新型的优选实施方式,而不限制本实用新型构思的范围。

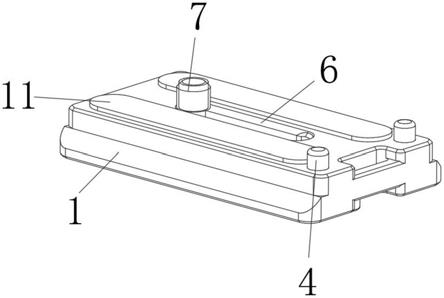

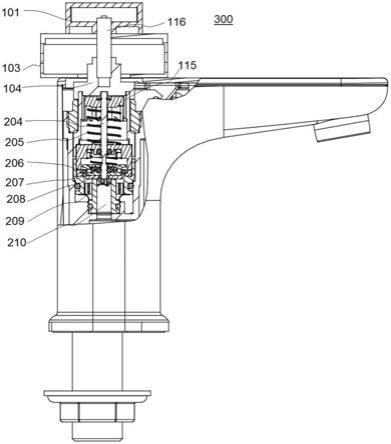

29.图1a示出了具有根据本实用新型的定时阀芯的龙头的立体图;

30.图1b示出了图1a所示的龙头的局部剖视的侧视图;

31.图1c示出了本实用新型的定时阀芯的正视图;

32.图2a示出了图1c所示的定时阀芯的定时组件的内部结构的平面图;

33.图2b示出了图2a所示的定时组件的侧视分解图

34.图3示出了图2a所示的定时组件的发条;

35.图4示出了图2a所示的定时组件的齿轮传动机构;

36.图5a-5c进一步示出了图4所示的定时组件的触发机构,其中,图5a示出了处于关闭状态的定时组件;图5b示出了处于定时运行状态的定时组件;图5c示出了处于常开状态的定时组件;

37.图6示出了沿线a-a剖过图1c所示的定时阀芯的定时组件的剖视图;

38.图7示出了沿线a-a剖过处于关闭位置的图1c所示的定时阀芯的剖视图;

39.图8示出了沿线a-a剖过处于打开位置的图1c所示的定时阀芯的剖视图;

40.图9示出了沿线a-a剖过处于常开位置的图1c所示的定时阀芯的剖视图;以及

41.图10a-b示出了本实用新型的定时阀芯所包括的第一旋转开关件和第二旋转开关件。

42.附图标记列表

43.100 定时组件

44.101 旋钮

45.102 上部壳体

46.103 下部壳体

47.104 第一旋转开关件

48.1041 第一部分

49.1042 凹口

50.1043 孔

51.1044 凹槽

52.109 擒纵轮

53.110 擒纵爪

54.111 发条

55.112 弹簧

56.113 定时开关

57.1131 突出部

58.1132 第一臂

59.1133 第二臂

60.1134 突出部

61.114定时开关固定座

62.115第二旋转开关件

63.1151凸起部

64.1152中心孔

65.116中心柱

66.200阀芯

67.201上壳体

68.202下壳体

69.203阀芯主体

70.204阀杆

71.2041第一部段

72.2042第二部段

73.205弹簧

74.206密封圈

75.207膜片

76.2071出水开口

77.208膜片底座

78.2081出水开口

79.209进水口

80.210出水口

81.211卡簧

82.212密封圈及垫片

83.300龙头

84.r释放部件

85.r2第二级减速齿轮

86.r3第三级减速齿轮

87.r4第四级减速齿轮

88.r5第五级减速齿轮

89.r6第六级减速齿轮

90.l(凹槽底部的)最低点

91.h(凹槽底部的)最高点。

具体实施方式

92.现在将详细地参考本实用新型的各个实施方案,这些实施方案的实例被显示在附图中并描述如下。尽管本实用新型将与示例性实施方案相结合进行描述,但是应当意识到,本说明书并非旨在将本实用新型限制为那些示例性实施方案。相反,本实用新型旨在不但覆盖这些示例性实施方案,而且覆盖可以被包括在由所附权利要求所限定的本实用新型的精神和范围之内的各种选择形式、修改形式、等效形式及其它实施方案。为了便于在所附权利要求中解释和精确定义,术语“上”、“下”、“内”和“外”用于参考在图中所示的示例性实施

方案的特征的位置来对这些特征进行描述。

93.图1a以立体图示出了龙头300。龙头300具有包括定时组件100的定时阀芯200。定时组件100的外观在图1a和1c中示出。

94.定时组件100包括可由用户操作的旋钮101,旋钮101通过中心柱116可转动地支承于定时组件100的上部壳体102上。上部壳体102和下部壳体103共同封围一内部空间,在该内部空间中布置有定时组件100的内部结构(将在下文中借助图2a-图6作详细阐释)。

95.用户通过操作、具体是转动旋钮101,可以上紧定时组件100所包括的发条。如图1a中可见的,在上部壳体102的上表面还可设有数字刻度,为用户提供所旋转过的角度与所设定的出水时长之间的指示。

96.在用户释放旋钮101之后,随着定时组件100的释放部件逐渐释放发条,旋钮101开始围绕中心轴线转动时,旋钮101上部的突出部指向不同的刻度,从而向用户提示剩余的出水时间。在图示实施例中,上部壳体102的上表面中的刻度分为每10分钟一刻度。

97.下面转到图2a-图6,进一步阐释定时组件100的构成。

98.图2a以平面图示出定时组件100的内部结构,图2b则示出了定时组件100的分解侧视图。

99.如图中可见,在定时组件100中,下部壳体103支承在第一旋转开关件104上。定时组件100通过第一旋转开关件104与第二旋转开关件115的相互作用带动定时阀芯200的阀杆204运动,从而实现定时阀芯200的定时通流,这将在下文中借助图7-图10作详细阐释。

100.在此,定时组件100包括:

[0101]-作为动力源的发条111;

[0102]-发条释放部件r,发条释放部件r包括:

[0103]

由依次啮合的第一级减速齿轮、第二级减速齿轮r2、第三级减速齿轮r3、第四级减速齿轮r4、第五级减速齿轮r5和第六级减速齿轮r6构成的六级齿轮变速传动机构,其中,第六级减速齿轮r6与发条111的一端同轴布置;

[0104]

与第一级减速齿轮同轴布置的擒纵轮109,以及

[0105]

与擒纵轮109接合的擒纵爪110;

[0106]

以及

[0107]-触发机构,包括定时开关113。

[0108]

尽管在所示实施例中示出了包括六级减速传动的释放部件r,但是在未示出的实施例中,定时组件100也可以按需包括具有更多或更少减速级的齿轮变速传动机构的释放部件。

[0109]

接下来转到图3和图4,为了更清楚示出定时组件100的内部结构,图3中移除了第一旋转开关件104,由此可以从图3和图4中清楚地看出作为定时组件100的动力源的发条111。

[0110]

当用户操作图1a中示出的旋钮101时通过中心柱116带动机构上紧发条111。被上紧的发条111形变所释放的动能除了通过图3中所示的释放机构r逐渐释放以用作整个定时组件100的动力之外,不会不期望地变松。

[0111]

定时组件100的传动系包括第一级减速齿轮至第六级减速齿轮r6构成的变速传动机构,第一级减速齿轮至第六级减速齿轮r6逐级啮合。如图2b中可见的,第一级减速齿轮与

擒纵轮109同轴地布置,并依次与第二级减速齿轮r2、第三级减速齿轮r3、第四级减速齿轮r4、第五级减速齿轮r5啮合,最终和与发条111同轴设置的第六级减速齿轮6力传递地间接联接。上述一系列减速齿轮级实现了减速传动,从而使得发条111从张紧到松弛所需旋转的周数得以增加。

[0112]

擒纵轮109以及与其配合的擒纵爪110的设置确保了由第一减速级齿轮至第六减速级齿轮r6构成的齿轮传动系在发条111的驱动下以预先设定的、恒定的转速旋转,避免发条111的松弛速度不受控。此外,擒纵轮109和擒纵爪110的设置还确保了齿轮系的旋转速度不会受发条111的松紧程度影响。

[0113]

定时组件100还包括定时开关113。如图5a-图5c中所示,定时开关113是杆状构件,具体是呈不等臂的杠杆状构件,其具有不相等的第一臂1132和第二臂1133。在第一臂1132的端部处,定时开关113的杠杆状构件通过定时开关固定座114固定连接至定时组件100的下部壳体103。在定时开关113的中部附近,即,第一臂1132与第二臂1133的过渡部附近,设有径向向内突出的突出部1131。在定时开关件113的第一臂1132处还设有一径向向外的突出部1134。突出部1134上套设弹簧112。弹簧112的另一端抵靠定时组件100的下部壳体103的内周壁固定,从而使得弹簧112保持定时开关113的径向向内的突出部1131抵靠第一旋转开关件104的外周。

[0114]

结合图6可见,第一旋转开关件104呈柱状体并且包括至少一个台阶部。该台阶部以上的第一部分1041在外周壁上设有凹口1042。定时开关113的突出部1131恰好可以卡合在凹口1042中,由此构成定时组件100的触发机构。在如图5a所示的位置,此时定时组件100处于关闭状态,由于突出部1131卡合在凹口1042中,阻止了第一旋转开关件104转动。

[0115]

定时组件100的上述触发机构构造为当齿轮传动系中的某个齿轮转动到特定角度时发出机械信号。具体地,在使用时,用户沿某一方向,例如是图5a的图面中的顺时针方向(即,从阀芯100上方观察为逆时针方向)转动旋钮101至上部壳体102上具有对应标识的某个角度,该角度对应于用户所希望的出水时间,例如是代表60分钟出水时间的角度。发条111对应通过旋钮101的转动借助中心柱116被上紧。

[0116]

此时,定时组件100内部的情形如图5b所示,第一部分1041已经相对于定时开关113的突出部1131沿逆时针方向转过一定角度。

[0117]

接着,用户松开旋钮101,发条111开始变松转圈,通过擒纵轮109与擒纵爪110的配合,用于发条111的释放机构r的齿轮传动系从与擒纵轮109同轴布置的第一级减速齿轮开始,到第六级减速齿轮r6以恒定速度转动,在此过程中,第一旋转开关件104由发条111作为动力源通过中心柱116被带动一同转动。

[0118]

当转过与60分钟的出水时间对应的角度之后,第一旋转开关件104的第一部分1041会转动回到图5a所示的位置,使得定时开关113的径向向内的突出部1131在弹簧112的配合下会卡合在第一部分104的凹口1042中。由于该卡合,第一旋转开关件104停止转动,定时阀芯200会停止出水。

[0119]

图5c则示出了处于常开状态下的定时组件,该状态例如是当从上方观察定时组件100时沿顺时针方向转动旋钮101达到的。第一旋转开关件104的第一部分1041的凹口1042如图所示已经相对于定时开关113的突出部1131转过一定角度。由于旋钮101这一旋转方向,第一旋转开关件104不会被带动转动,只能依靠人工从外部关闭该状态。旋钮101能沿该

方向转动的角度较小。

[0120]

接下来,借助图7-图10进一步阐释定时组件100与定时阀芯200的阀杆204之间的配合及其对定时阀芯200的流路通断的控制。

[0121]

图7-图9为在定时阀芯200的不同运行状态下沿图1c所示线a-a剖过定时阀芯200的纵向截面图,其中,图7中定时阀芯200处于关闭状态;图8中定时阀芯200处于定时运行状态;图9中定时阀芯200处于常开状态。图10a和图10b则是定时阀芯200所包括的第一旋转开关件104和第二旋转开关件115的详视图。

[0122]

如图7所示,定时组件100的下部壳体103支承在第一旋开关件104上,而第一旋转开关件104支承在第二旋转开关件115和定时阀芯200的主体的上壳体201上。

[0123]

定时阀芯200还包括下壳体202。上壳体201和下壳体202两者通过设置在外周表面上的卡扣配合固定在一起。在上壳体201和下壳体202之间沿纵向方向夹设有阀芯主体203,阀芯主体203内部包括一腔室。阀芯主体203分别设有进水口和出水口,供水流入和流出上述腔室。

[0124]

阀芯主体203内设膜片207和膜片底座208,膜片底座208置于膜片207之下。膜片207设有出水开口2071。膜片底座208设有出水开口2081。出水开口2071与出水开口2081对准且能与阀芯主体203的腔室的出水口流体连通。膜片207的出水开口2071部位还设有密封圈206。

[0125]

定时阀芯200的阀杆204为一铁芯。阀杆204上套设有弹簧205,并自上而下依次穿过第二旋转开关件115的中心通孔1152、阀芯主体203、设置在阀芯主体203内的膜片底座208的出水开口2081和膜片207的出水开口2071。

[0126]

阀杆204的上部部分如图所示通过卡簧211和垫片及密封圈212固定在第二旋转开关件115的中心通孔1152中,并随着第二旋转开关件115一同运动。

[0127]

在图7所示的定时阀芯200的关闭状态中,阀杆204的上端部插入第一旋转开关件104下部中心处开设的盲孔1043。

[0128]

阀杆204包括具有不同直径的至少两个部分。具体地,如图7所示,阀杆204下部部分包括具有第一直径的第一部段2041和具有大于第一直径的第二直径的第二部段2042。

[0129]

当定时阀芯200处于图7所示的关闭状态中时,密封圈206与阀杆204的直径较大的第二部段2042接触,从而密封膜片底座208的出水开口2081与膜片207的出水开口2071。这使得由定时阀芯200的进水口209流入阀芯主体203的腔室中的水无法通过膜片底座208的出水开口2081流出阀芯,并进而使得水积蓄在定时阀芯200的阀芯主体203的腔室内。

[0130]

图8所示的定时阀芯200处于定时运行状态。不同于图7,阀杆204已随着第二旋转开关件115向下运动,阀杆204的上端部已离开第一旋转开关件104的下部部分中所设的盲孔1043。

[0131]

由于阀杆204已向下运动一段距离,穿过膜片207的出水开口2071处的密封圈206的已不再是阀杆204的直径较大的第二部段2042而是直径较小的第一部段2041。因此,在阀杆204的第一部段2041的周缘与密封圈206之间产生了间隙。被压入阀芯主体203的腔室内的水可经由该间隙通过膜片207的出水开口2071并进而流过膜片底座208的出水开口2081,流向定时阀芯200的出水口210。由此,龙头200能向用户出水。

[0132]

此后,由于套设在阀杆204上的弹簧205的回复力的作用,向上顶起第二旋转开关

件115,带动阀杆204向上运动。当定时组件100的发条111转过指定出水时间所对应的角度时,第一旋转开关件104已反向转动回到如图5a所示的位置。第一部分1041中的凹口1042中卡合有定时开关113的突出部1131。第二旋转开关件115则因为第一旋转开关件104相对于它的转动给第二旋转开关件115的凸起部1151在轴向方向上提供了运动空间而上移(第一旋转开关件104与第二旋转开关件115之间的相对转动配合将在下文中参照图10a-10b详细描述)。阀杆204随之被第二旋转开关件115带动沿轴向方向向上运动,阀杆204在膜片207的出水开口2071内的部段再次由直径较小的第一部段2041过渡到直径较大的第二部段2042。当第二部段2042开始与密封圈206接触时,上述供阀芯主体203的腔室内的水流经的间隙消失。膜片207的出水开口2071再次被封堵,使得定时阀芯200关闭,龙头300在经过用户所设定的出水时间之后不再出水。

[0133]

图9则示出处于常开运行状态下的定时阀芯200。如上文参照图5c已经阐释的,常开运行状态是用户反向转动旋钮101达到的。阀杆204被带动向下运动,阀杆204的直径较小的第一部段2041移动至膜片底座208的出水开口2081处,从而建立了定时阀芯200从进水口209到出水口210的流路。

[0134]

由于在该常开运行状态时,第一旋转开关件104不会由于定时组件发条111的转动而被带动转动,第二旋转开关件115的凸起部1151将因此始终抵靠第一旋转开关件104的下表面,具体是的第一旋转开关件104的下表面所设的凹槽的底部。这使得第二旋转开关件115无法带动阀杆204向上运动,从而保持阀芯底座208的出水开口2081持续通流。

[0135]

在该运行状态下,需要用户手动转动第一旋转开关件104才能使第二旋转开关件115的凸起部151顺着上述凹槽的走向运动回到凹槽最深处,第二旋转开关件115因此向上运动并带动阀杆204沿轴向方向上运动,进而通过阀杆204的第二部段2042与密封圈206的接触封闭膜片207的出水开口2071,关闭定时阀芯200。

[0136]

由此,定时阀芯200具有三种运行状态:定时运行状态,经过用户预先给定的时间之后,定时阀芯200就会关闭;常开状态,在该状态下需要用户手动关闭定时阀芯200;以及关闭状态。

[0137]

图10a-图10b详细示出了第一旋转开关件104与第二旋转开关件115之间的配合。

[0138]

如图10a和图10b所示,第二旋转开关件115设有沿轴向方向向上凸起的凸起部1151。具体在图示实施例中,该凸起部呈山峰状,顶部近似尖顶,但在未示出的实施例中,第二旋转开关件115的凸起部也可以具有其他形状。

[0139]

第一旋转开关件104内则设有从下表面向上延伸的凹槽1044,该凹槽从第一旋转开关件104的下表面沿轴向方向向上开设,并且沿周向方向存在深度方面的连续变化。

[0140]

具体地,如图10b所示,在图示的剖面图中,凹槽1044自左至至右在最高点h(即,凹槽1044最深处)到最低点l(即,凹槽1044最浅处)之间发生阶梯式的、连续的深度变化。凹槽1044的深度变化为第二旋转开关件115提供了在高度方向上的运动空间。

[0141]

当用户通过旋钮101沿第一方向转动第一旋转开关件104或沿第一方向直接转动第一旋转开关件104时,第二旋转开关件115的凸起部1151始终在凹槽1044内相对滑动,并保持凸起部1151的顶端与凹槽1044的底部相抵。由于凹槽1044在周向方向上的深度变化,当凸起部1151运动到凹槽1044深度较浅的位置,例如图10b所示的凹槽1044的最低点l时,第二旋转开关件115会被下压,带动阀杆204沿轴向方向向下运动,从而如上文参照图8所描

述的,实现定时阀芯200的通流。

[0142]

在用户松开旋钮101之后,如果定时阀芯200处于定时运行状态,则定时组件100的发条111开始松弛,带动第一旋转开关件104沿与第一方向,例如逆时针方向相反的第二方向,例如顺时针方向转动,或者当用户直接沿第二方向转动第一旋转开关件104时,凸起部1151再次在凹槽1044内运动,随着凹槽1044深度变深又由于弹簧205的回复力的作用,凸起部1151可以逐渐沿轴向方向上移。因此,第二旋转开关件115借助弹簧205的回复力上移,带动阀杆204沿轴向方向上移,并且如上文参照图7所描述的,关闭膜片207的出水开口2071。最终,当定时组件100的定时开关113的径向向内的突出部1131卡合到第一旋转开关件104的第一部分1041中的凹口1042时,第一旋转开关件104停止转动。阀杆204随之停止运动。此时,膜片207的出水开口2071被封闭,龙头300停止出水。

[0143]

本实用新型所提出的定时阀芯使得传统的冷热混水的龙头能仅借助机械手段就实现定时出水的功能,通过定时组件可以设定龙头在用户指定的出水时间例如,0至60分钟内出水,其操作简单方便,并且由于省去了电气部件的设置,提高了龙头的使用安全性。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。