1.本发明涉及电路板制造的技术领域,特别涉及一种防翘曲电路板的制造方法。

背景技术:

2.随着电子产品的普及程度愈来愈广,pc、pad、智能手机、智能穿戴等电子产品在生活与工作中扮演的角色越来越重要。而电子产品正朝着更轻、更薄的方向发展,在此要求的推动下,集成电路迅速发展,单面板、双面板、多层板等在时代背景下,使用需求剧增,柔性线路板凭借其轻、薄、可折叠的优势,更加符合电子产品发展方向的需求。

3.而在柔性线路板的制造方法中,因其制造方法流程较长,如制程管理不当,过程中易出现各种各样的异常,从而导致产品良率的降低。目前,现有的制造方法在单面板的制作中,由于产品厚度极薄,覆盖膜板最小厚度可达到45μm左右,也因单面板的特性,导致实际生产过程中极易产生压痕、折痕等问题,而最为严重的则是产品的翘曲变形问题,影响客户装机使用。因此,对于单面板的翘曲问题亟待解决。

技术实现要素:

4.本发明所要解决的技术问题是克服现有技术的不足,提供了一种流程合理、能够有效防止单面板翘曲问题出现的防翘曲电路板的制造方法。

5.本发明所采用的技术方案是:本发明的制造方法包括以下步骤:步骤a:选材,包括基材、干膜、承载膜等卷料及覆盖膜和包装胶片,所述基材采用pi膜 铜箔层制成,所述覆盖膜采用高溢胶覆盖膜;步骤b:rtr发料,从仓库领取所述基材卷料、所述承载膜卷料、所述干膜卷料和所述覆盖膜进入黄房车间准备生产; 步骤c:rtr贴承载膜,卷对卷贴承载膜,将所述基材卷料与所述承载膜卷料对齐并进行成卷同步贴膜;步骤d:rar贴干膜,卷对卷贴干膜,将所述干膜卷料与步骤c中贴合完成的新卷料对齐并进行成卷同步贴膜;步骤e:rtr曝光显影,卷对卷曝光显影,将步骤d中贴合完成的新卷料进行曝光显影,曝光显影作用于所述干膜上;步骤f:rtr蚀刻脱膜,卷对卷脱干膜及蚀刻线路,对曝光显影后的所述干膜的部分进行脱膜,再进行线路蚀刻,制得产品线路;步骤g:rtr投影打孔,卷对卷打定位孔,将完成线路制造的产品卷料使用打孔机进行定位孔打孔;步骤h:分切成片,使用剪切机将打孔完成的产品卷料分切成独立的单张产品;步骤i:酸洗钝化,对产品的铜面进行清洗;步骤j:贴顶cvl,贴覆盖膜,将尺寸大小与产品大小一致的所述覆盖膜贴合在产品的上端面,对产品线路进行保护;步骤k:压合顶cvl,压制覆盖膜,通过压机使用硬质压制辅材对产品进行压制;

步骤l:固化一,覆盖膜固化,对产品进行烘烤,烘烤温度为165℃,烘烤时间为1小时;步骤m:喷砂/沉金,对产品进行喷砂将产品的铜面清洁,再在产品手指短进行沉金,使产品获取导电性;步骤n:下承载膜,去除产品下端面的所述承载膜;步骤o:贴底cvl,贴覆盖膜,尺寸大小与产品大小一致的新的覆盖膜贴合在产品的下端面,增加产品硬度,保持产品手指平整度;步骤p:压合底cvl,压制覆盖膜,通过压机使用硬质压制辅材对产品进行压制;步骤q:印字符/固化二,通过丝印机对产品进行字符印刷,印刷后,对产品进行烘烤,烘烤温度为165℃,烘烤时间为1小时;步骤r:冲外形一,通过冲床将单张产品冲出设计轮廓,并冲出二次冲外形需要的定位孔;步骤s:贴包装胶片,将所述包装胶片贴合在单张产品上,所述包装胶片的粘度为15-20克;步骤t:冲外形二,通过冲床将单张产品冲成单件成品,通过定位孔保证成品尺寸,冲切后产品被切断,所述包装胶片不切断;步骤u:包装,成品检验外观后从所述包装胶片取下,使用专用托盘进行装载,确认产品翘曲度、平整度进行包装发货。

6.进一步,步骤a中,所述覆盖膜的溢胶量为上限值0.18mm。

7.进一步,步骤c中,所述承载膜贴合时温度为70℃,贴合压力为5kg,贴合速度为2.5m/min。

8.进一步,步骤d中,所述干膜贴合时温度为100℃,贴合速度为2.0m/min。

9.进一步,步骤e中,曝光能量为5-7级,真空值为-75kpa

‑‑

95kpa,真快时间3s,显影速度为2.8m/min。

10.进一步,步骤f中,蚀刻速度为3.0m/min。

11.进一步,步骤k和步骤p中,压机台面保持平整度,台面温度均匀性为

±

5℃,压力为100kg,压制时间为120s,所述压制辅材包括矽铝箔、第一离型膜、fpc、第二离型膜、铁氟龙和硅钢板,所述压合结构由所述矽铝箔、所述第一离型膜、所述fpc、所述第二离型膜、所述铁氟龙和硅钢板由下至上叠构而成。

12.进一步,从步骤a-步骤u,整个流程所要花费的时间小于168小时。

13.本发明的有益效果是:本发明的整个制造流程设计合理,对于烘烤的次数及烘烤的时间进行精准把控,避免产品形成热膨胀不规则化,同时覆盖膜采用溢胶量合适的高溢胶覆盖膜,并且进行压合流程时,采用特殊的压合结构,可以降低翘曲不良的影响,从而能够有效防止单面板翘曲问题出现。

附图说明

14.图1是本发明分析时所采用的鱼骨分析图;图2是验证单面板翘曲的标准做法图;图3是验证压合参数对翘曲的影响时的翘曲不良分布示意图;

图4是验证材料和压合叠构对翘曲的影响时的品质评分主效应图;图5是验证补强设计方式对翘曲的影响时的试验方案图;图6是验证补强设计方式对翘曲的影响时的试验结果图;图7是验证产品设计对翘曲的影响时的试验方案图;图8是本发明的制造工艺流程图。

具体实施方式

15.在详述本发明的具体实施方式前,先针对线路板产生翘曲的原因进行分析,再根据分析进行试验,以判断应对方法。

16.翘曲的原因:产生翘曲问题主要由于不同材料间热膨胀系数不一样,压合在一起后,由于材料间热膨胀系数不一样,压合后导致材料间存应力,从而使其发生翘曲。如附图1所示,采用鱼骨图分析法,对可能影响产品翘曲的因素进行判别,通过分析,对影响翘曲的因素有压制参数不合理、压制叠构、包封材料溢胶量、基材pi厚度等因素。

17.翘曲的标准:如附图2所示,金手指向下放置在大理石水平面上,使用毫米刻度尺量测翘曲最高点与最低点的垂直距离,翘曲标准要求≤1.0mm。

18.对翘曲产生的各个因素进行验证试验:1、验证压合参数对翘曲的影响:试验方案如下表1所示:表1;试验结果如下表2所示:

表2;试验结论:通过对试验结果分析,翘曲不良分布如附图3所示,通过不良分布可发现,当压合参数呈规律性变化时,翘曲不良并未出现相对应的变化,同时,是否增加烘烤对翘曲不良亦无明显的改善。

19.2、验证材料和压合叠构对翘曲的影响:根据上述特征要因分析结果,结合生产控制的实际情况,主要考察以下3个因素:a(基材厚度:pi/cu厚度)、b(覆盖膜溢胶量)、c(压合叠构),通过3因素3水平进行对比测试,具体如下表3所示:表3;doe测试数据见下表4:

表4;数据分析:品质评分主效应图如附图4所示。从doe测试数据及品质评分主效应图看,溢胶量均值极差相差最大,为第一影响因素,其次压合叠构为第二影响因素,基材pi厚度影响较小,为次要因素;综合doe测试数据分析,最优方案为a2b3c2。

20.3、验证补强设计方式对翘曲的影响:试验方案:试验方案如附图5所示;试验结果:试验结果如附图6所示;试验结论:根据试验结果,不同的补强设计可一定程度上改善产品翘曲不良。

21.4、验证产品设计对翘曲的影响:试验方案:试验方案如附图7所示;试验结果如下表5所示:

表5;试验结论:通过试验结果,可确认设计的角度a越大,翘曲不良越少。

22.试验总结:1.压制参数对翘曲不良影响较小;2.覆盖膜的溢胶量对翘曲不良影响最大,溢胶量需管控>0.15mm;3.压合叠构对翘曲不良影响较大,经测试压合叠构采用:矽铝箔 离型膜 fpc 离型膜 铁氟龙 硅钢板的方式最优;4.基材pi厚度对翘曲不良影响较小,最好选用12/20压延材料;5.翘曲不良与补强设计方式有一定影响,其中产品边缘两端增加补强支撑效果最优;6.翘曲不良与产品设计角度有一定影响,斜边与水平方向角度越大,越不容易产生翘曲,最好采用方形设计;综合以上验证测试:溢胶量管控>0.15mm,压合叠构采用矽铝箔 离型膜 fpc 离型膜 铁氟龙 硅钢板,产品边缘两端增加补强支撑,批量导入验证,可100%解决翘曲不良;溢胶量管控>0.15mm,压合叠构采用矽铝箔 离型膜 fpc 离型膜 铁氟龙 硅钢板,批量导入验证,可解决90%的翘曲不良。

23.根据分析结果,本发明采用的制造方法能够有效防止单面板翘曲。

24.如图8所示,在本实施例中,本发明的制造方法包括以下步骤:步骤a:选材,包括基材、干膜、承载膜等卷料及覆盖膜和包装胶片,所述基材采用pi膜 铜箔层制成,所述覆盖膜采用高溢胶覆盖膜,所述覆盖膜的溢胶量为上限值0.18mm;步骤b:rtr发料,从仓库领取所述基材卷料、所述承载膜卷料、所述干膜卷料和所述覆盖膜进入黄房车间准备生产; 步骤c:rtr贴承载膜,卷对卷贴承载膜,由于产品结构特殊,属于单面铜比较薄,在制作过程中产品易褶皱,所以制作前要先背一层承载膜,将所述基材卷料与所述承载膜卷料对齐并进行成卷同步贴膜,所述承载膜贴合时温度为70℃,贴合压力为5kg,贴合速度为2.5m/min,进行整卷背贴所示承载膜;步骤d:rar贴干膜,卷对卷贴干膜,产品需要制造线路,因此需要贴合干膜,将所述干膜卷料与步骤c中贴合完成的新卷料对齐并进行成卷同步贴膜,所述干膜贴合时温度为100℃,贴合速度为2.0m/min;步骤e:rtr曝光显影,卷对卷曝光显影,将步骤d中贴合完成的新卷料进行曝光显影,曝光显影作用于所述干膜上,曝光能量为5-7级,真空值为-75kpa

‑‑

95kpa,真快时间3s,显影速度为2.8m/min;

步骤f:rtr蚀刻脱膜,卷对卷脱干膜及蚀刻线路,对曝光显影后的所述干膜的部分进行脱膜,再进行线路蚀刻,蚀刻速度为3.0m/min,制得产品线路;步骤g:rtr投影打孔,卷对卷打定位孔,将完成线路制造的产品卷料使用打孔机进行定位孔打孔;产品在贴合、冲切、字符工序都需要使用定位孔生产,所以在线路后将产品2.0定位孔使用打孔机打出来;步骤h:分切成片,使用剪切机将打孔完成的产品卷料分切成独立的单张产品;产品在打孔前都是卷对卷产品,但是在贴包封工序开始,设备无法使用卷对卷生产,所以在打孔后使用剪切机,将产品剪切成单张进行生产;步骤i:酸洗钝化,对产品的铜面进行清洗;产品在黄房无尘室出来以后经过空气,产品铜面会存在氧化脏污,所以在贴覆盖膜前要对铜面进行清洗;步骤j:贴顶cvl,贴覆盖膜,将尺寸大小与产品大小一致的所述覆盖膜贴合在产品的上端面,对产品线路进行保护;产品后面需要进行导电,所以在制作过程需要把线路用覆盖膜进行保护起来,通过设备及人工将覆盖膜贴在产品线路上再进行压合;步骤k:压合顶cvl,压制覆盖膜,压机台面保持平整度,台面温度均匀性为

±

5℃,压力为100kg,压制时间为120s,通过使用硬质压制辅材组成压机的压合结构对产品进行压制;单面板特征是薄与不对称,在压制必须要使用硬的压制辅材进行压合,避免使用较软的缓冲材料导致压合后产品挤压不平整;步骤l:固化一,覆盖膜固化,对产品进行烘烤,烘烤温度为165℃,烘烤时间为1小时;步骤m:喷砂/沉金,对产品进行喷砂将产品的铜面清洁,再在产品手指短进行沉金,使产品获取导电性;步骤n:下承载膜,去除产品下端面的所述承载膜;步骤o:贴底cvl,贴覆盖膜,尺寸大小与产品大小一致的新的覆盖膜贴合在产品的下端面,增加产品硬度,保持产品手指平整度;步骤p:压合底cvl,压制覆盖膜,压机台面保持平整度,台面温度均匀性为

±

5℃,压力为100kg,压制时间为120s,通过使用硬质压制辅材组成压机的压合结构对产品进行压制;步骤q:印字符/固化二,通过丝印机对产品进行字符印刷,印刷后,对产品进行烘烤,烘烤温度为165℃,烘烤时间为1小时;步骤r:冲外形一,通过冲床将单张产品冲出设计轮廓,并冲出二次冲外形需要的定位孔;步骤s:贴包装胶片,将所述包装胶片贴合在单张产品上,所述包装胶片的粘度为15-20克;由于产品小且单件出货,避免冲单件后产品散落,所以冲单件前进行贴胶片,将产品粘住避免单件散落;步骤t:冲外形二,通过冲床将单张产品冲成单件成品,通过定位孔保证成品尺寸,冲切后产品被切断,所述包装胶片不切断;步骤u:包装,成品检验外观后从所述包装胶片取下,使用专用托盘进行装载,确认产品翘曲度、平整度进行包装发货。

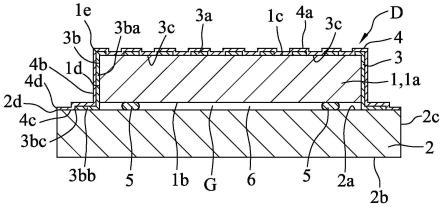

25.在本实施例中,步骤k和步骤p中,所述压制辅材包括矽铝箔、第一离型膜、fpc、第

二离型膜、铁氟龙和硅钢板,所述压合结构由所述矽铝箔、所述第一离型膜、所述fpc、所述第二离型膜、所述铁氟龙和硅钢板由下至上叠构而成。

26.在本实施例中,步骤t中,单张产品被切成单件成品后,在切断后的成品边缘的两端贴合包封pi作为补强支撑。

27.在本市实例中,产线置放过程保证时效性,开料到使用不允许超过7天,从步骤a-步骤u,整个流程所要花费的时间小于168小时。

28.虽然本发明的实施例是以实际方案来描述的,但是并不构成对本发明含义的限制,对于本领域的技术人员,根据本说明书对其实施方案的修改及与其他方案的组合都是显而易见的。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。