1.本发明涉及丁二醇制备领域,具体涉及一种生物基丁二醇的制备方法。

背景技术:

2.1,4-丁二醇,外观为无色或淡黄色油状液体。可燃,凝固点20.1℃,折射率1.4461。常用作溶剂和增湿剂,也用于制增塑剂、药物、聚酯树脂、聚氨基甲酸酯树脂等。1,4-丁二醇的主要制备工艺包括有:炔醛法、顺酐法、烯丙醇法和丁二烯法,在工业上主要采用前两种方法进行1,4-丁二醇的规模化生产。近期,现有技术中出现有采用以丁二酸为原料,经酯化加氢或直接加氢,生产1,4,-丁二醇的技术。

3.丁二酸,又名琥珀酸,是一种常见的天然有机酸,广泛存在于人体、动物、植物和微生物中。目前丁二酸大多数仍采用化学法合成,其原料依赖于化石资源。丁二酸发酵的工业潜能早在1980年就被认识到,随着化石资源日益枯竭和生物法制备丁二酸的技术进步,利用生物转化法大规模生产丁二酸引起越来越多的国家的重视。

4.丁二酸是生物炼制产品工程中最重要的碳四平台化合物。其作为许多重要的中间产物和专业化学制品,传统生产方法采用的是从丁烷经顺丁烯二酸酐通过电解生产,生产污染大,成本高,这严重抑制了丁二酸这一大宗化学品的发展潜力。生物法生产丁二酸的主要原料是葡萄糖及木糖等糖类物质,其来源广泛且价格低廉(玉米、废乳清、工业生产废料等),开发高效的生物合成丁二酸的方法具有非常重要的意义,生产成本将有望从目前的12000元/吨降至4000元/吨以下,从而打开大宗化学品的市场,取代很多基于苯和石化中间产物的商品,减少在超过250种苯基化学制品的生产和消费过程中所产生的污染,市场总量将有望由目前的1.8万吨扩展至400万吨。利用生物法进行丁二酸的生产还具有一个重要特征——吸收并固定co2用于菌株的代谢,最终生成丁二酸,这是丁二酸生产有别于传统有机酸生产的一个重要特质。每生产1kg丁二酸,将会有0.37kg的co2被固定,对于节能减排、碳中和等方面,具有绝对的优势,对其进行研究意义重大。由此,采用生物基丁二酸制备1,4-丁二醇,在保护环境、节能减排方面,具有绝对的优势,对其进行研究意义重大。

5.经发明人研究发现,由于生物基丁二酸的特殊生物发酵法制备工艺,生物基丁二酸中含有较多的微量杂质组分无法有效被去除。而恰恰是这些杂质组分的存在,在采用生物基丁二酸制备生物基丁二醇的过程中,杂质组分会影响酯化、加氢过程中的催化剂性能。其不仅导致催化剂催化性能的下降,甚至催化剂中毒失活等问题;同时也导致在生物基丁二酸制备丁二醇过程中,无法避免杂质组分所引发的副反应;两者最终导致后期无法有效对制得的生物基1,4-丁二醇进行提纯除杂,1,4-丁二醇纯度指标不理想,酸值偏高,提纯分离能耗高,生产周期长的问题。

6.中国专利cn111018669a公开了一种1,4-丁二醇连续化制备方法,其采用生物基丁二酸先与甲醇进行单酯化反应,后经双酯化反应、催化加氢反应,制得1,4丁二醇。发明人经研究发现,该专利技术方案的缺陷在于,所采用的生物基丁二酸中无法避免的存在有较多的微量杂质组分,在连续化生产过程中,会导致催化剂性能下降,以及副反应的问题,无法

满足大规程、长周期的连续化生产要求。

技术实现要素:

7.针对现有技术存在的不足,本发明提供一种生物基丁二醇的制备方法,能够有效避免生物基丁二酸中微量杂质组分对催化剂性能影响,能够减少副反应的发生,能够对制得的1,4-丁二醇进行有效提纯除杂,制得的生物基1,4-丁二醇纯度、酸值指标理想。

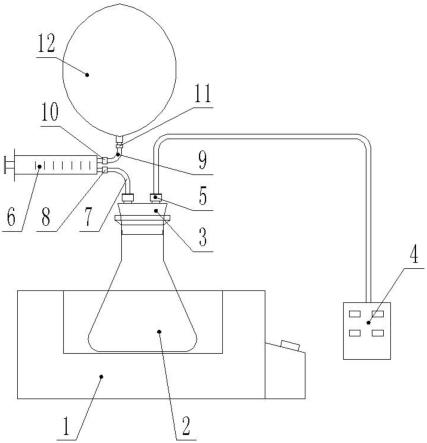

8.为解决以上技术问题,本发明采取的技术方案如下:一种生物基丁二醇的制备方法,所述制备方法,包括以下步骤:预处理、酯化、提纯、加氢、精馏;所述预处理的方法为,将生物基丁二酸投入至预定份数的无水乙醇中,分散均匀,制得预处理液;所述预处理液以3-5ml/min的流速,6-8mpa的压力,通过装填有预处理吸附剂的吸附柱;所述预处理液与预处理吸附剂接触10-15min,完成预处理步骤;所述预处理吸附剂的制备方法,由以下步骤依次组成:基体制备、一次改性、成形、二次改性、后处理;所述基体制备的方法为,将硝酸镁、硝酸铝投入去离子水中,快速升温至100℃,保持溶液ph值为10-11,保温7-9h;分离出固体物,水洗至ph为中性,低温烘干18-20h,制得预处理吸附剂基体;所述硝酸镁:硝酸铝:去离子水的重量份比值为4-6:3-5:80-90;所述一次改性的方法为,将所述预处理吸附剂基体置入密闭环境内,通入co2,升温升压至co2超临界状态;保持co2超临界状态,研磨至所述预处理吸附剂基体粒径为60-120nm后,泄压至常压;所述co2超临界状态的温度为70-80℃,压力为15-20mpa;所述成形的方法为,对所述一次改性步骤制得的预处理吸附剂基体,进行压片处理,然后破碎为粒径14-32目的颗粒;所述二次改性的方法为,搅拌条件下,将所述成形步骤制得的预处理吸附剂,以3-5g/min的投料速度,投入至70-80℃的改性液内;投料完成后,200-300rpm搅拌20-30min;静置15-20h后,分离出固体物;在n2气氛条件下,110-120℃干燥10-12h,完成二次改性步骤;所述改性液,由以下成分组成:柠檬酸、n,n-二甲基乙酰胺、二乙醇胺、去离子水;所述柠檬酸:n,n-二甲基乙酰胺:二乙醇胺:去离子水的重量份比值为12-15:3-5:3-5:60-70;所述后处理的方法为,将所述二次改性步骤制得的改性预处理吸附剂,置于密闭环境内,在n2气氛条件下,采用γ-射线进行辐照处理10-15min,完成后处理步骤;所述辐照处理,辐射剂量为60-120kgy。

9.进一步的,所述酯化的方法为,将所述预处理步骤制得的预处理液,与预定份数的酯化催化剂混合,在120-140℃温度条件下,进行酯化反应,至酸值不大于0.5mgkoh/g,制得酯化产物,完成酯化步骤。

10.进一步的,所述提纯的方法为,对所述酯化步骤制得的酯化产物蒸馏提纯,蒸馏温度为120-130℃,蒸馏压力为20-30kpa,至酸值不大于0.15mgkoh/g。

11.进一步的,所述加氢的方法为,将纯化步骤制得的产物,传送至装有铜铬加氢催化

剂的固定床反应器内,进行加氢反应;所述加氢反应,催化加氢温度为160-170℃,催化加氢压力为16-17mpa,氢气进料流速为0.3-0.5m3/h。

12.与现有技术相比,本发明的有益效果为:(1)本发明的生物基丁二醇的制备方法,通过特定的生物基丁二酸预处理步骤,通过设置特定的预处理吸附剂对生物基丁二酸进行吸附,实现了对生物基丁二酸中杂质的针对性吸附,能够将生物基丁二酸中的微量杂质组分含量控制在极低水平,有效保证后续反应的顺利进行。

13.(2)本发明的生物基丁二醇的制备方法,通过特定的生物基丁二酸预处理步骤,通过设置特定的预处理吸附剂对生物基丁二酸进行吸附,有效减少副反应的发生,能够对制得的1,4-丁二醇进行有效提纯除杂,有效降低提纯能耗约15%,有效缩短生产周期,经济效益明显。

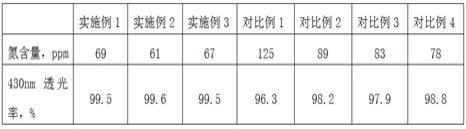

14.(3)本发明的生物基丁二醇的制备方法,通过特定的生物基丁二酸预处理步骤,通过设置特定的预处理吸附剂对生物基丁二酸进行吸附,吸附后的生物基丁二酸,氮含量仅为61-69ppm,430nm透光率可达99.6%。

15.(4)本发明的生物基丁二醇的制备方法,通过特定的生物基丁二酸预处理步骤,通过设置特定的预处理吸附剂对生物基丁二酸进行吸附,有效保证制得的1,4-丁二醇纯度可达99.92%,酸值可达0.016mgkoh/g,水分含量可达0.027%。

具体实施方式

16.为了对本发明的技术特征、目的和效果有更加清楚的理解,现说明本发明的具体实施方式。

17.实施例1一种生物基丁二醇的制备方法,具体为:1. 预处理:常温条件下,将生物基丁二酸投入至预定份数的无水乙醇中,超声震荡5min,制得预处理液;所述预处理液以3ml/min的流速,6mpa的压力,通过装填有预处理吸附剂的吸附柱,并由吸附柱上端收集预处理液,完成预处理步骤。

18.其中,所述生物基丁二酸:无水乙醇的摩尔份比值为1:2.1。

19.所述预处理液在吸附柱中,与预处理吸附剂的接触时间为10min。

20.所述超声震荡,超声震荡频率为20khz,功率为250w。

21.所述预处理吸附剂的制备方法,由以下步骤依次组成:基体制备、一次改性、成形、二次改性、后处理。

22.所述基体制备的方法为,将预定份数的硝酸镁、硝酸铝投入去离子水中,50rpm搅拌5min;以8℃/min的升温速度,升温至100℃,保温7h,保温过程中,采用氨水保持溶液ph值在10-10.5范围内;然后自然冷却至室温,在7000rpm条件下,离心分离出固体物;采用2倍体积的去离子水淋洗所述固体物至ph为中性;然后将所述固体物置于70℃环境下,静置18h,制得预处理吸附剂基体,即水滑石吸附剂基体。

23.其中,所述硝酸镁:硝酸铝:去离子水的重量份比值为4:3:80。

24.所述一次改性的方法为,将所述基体制备步骤制得的预处理吸附剂基体,置入密

闭环境内,通入co2,以5℃/min的升温速率,升温升压至co2超临界状态;保持co2超临界状态,1500rpm研磨5min,至所述预处理吸附剂基体粒径为60nm;研磨完成后,泄压至常压,完成一次改性步骤。

25.所述co2超临界状态,温度为70℃,压力为20mpa。

26.所述成形,对所述一次改性步骤制得的预处理吸附剂基体,进行压片处理,然后破碎为粒径14目的颗粒,完成成形步骤,制得预处理吸附剂。

27.所述二次改性的方法为,在40rpm搅拌条件下,将预定份数的所述成形步骤制得的预处理吸附剂,以3g/min的投料速度,投入至70℃的改性液内;投料完成后,200rpm搅拌20min;静置15h后,分离出固体物;在n2气氛条件下,110℃干燥10h,完成二次改性步骤,制得改性预处理吸附剂。

28.其中,所述预处理吸附剂:改性液的体积比为1:2。

29.所述改性液,由以下成分组成:柠檬酸、n,n-二甲基乙酰胺、二乙醇胺、去离子水。所述柠檬酸:n,n-二甲基乙酰胺:二乙醇胺:去离子水的重量份比值为12:5:3:60。

30.所述后处理的方法为,将所述二次改性步骤制得的改性预处理吸附剂,置于密闭环境内,采用n2置换三次;在n2气氛条件下,采用γ-射线进行辐照处理10min,完成后处理步骤,制得所述预处理吸附剂。

31.所述辐照处理,辐射剂量为60kgy。

32.2. 酯化:将所述预处理步骤制得的预处理液,与预定份数的酯化催化剂混合,在120℃温度条件下,进行酯化反应,至酸值不大于0.3mgkoh/g,制得酯化产物,完成酯化步骤。

33.其中,所述酯化催化剂为对甲苯磺酸。

34.所述对甲苯磺酸:生物基丁二酸的重量份比值为0.05:1。

35.3. 提纯:对酯化步骤制得的酯化产物蒸馏提纯,蒸馏温度为120℃,蒸馏压力为20kpa,至酸值不大于0.1mgkoh/g,制得丁二酸二酯。

36.4. 加氢:将纯化步骤制得的丁二酸二酯,传送至装有铜铬加氢催化剂的固定床反应器内,进行加氢反应。

37.所述加氢反应,催化加氢温度为160℃,催化加氢压力为16mpa,丁二酸二酯的进料速度为0.1t/h,氢气进料流速为0.3m3/h,加氢完成物料出料速度为0.1t/h。

38.5. 精馏:将催化加氢步骤制得的加氢产物,传送至精馏塔内,进行精馏提纯,制得生物基1,4-丁二醇。

39.所述精馏提纯,精馏真空度为2kpa,精馏压力为140℃。

40.实施例2一种生物基丁二醇的制备方法,具体为:1. 预处理:常温条件下,将生物基丁二酸投入至预定份数的无水乙醇中,超声震荡8min,制得预处理液;所述预处理液以4ml/min的流速,7mpa的压力,通过装填有预处理吸附剂的吸附柱,并由吸附柱上端收集预处理液,完成预处理步骤。

41.其中,所述生物基丁二酸:无水乙醇的摩尔份比值为1:2.3。

42.所述预处理液在吸附柱中,与预处理吸附剂的接触时间为12min。

43.所述超声震荡,超声震荡频率为21khz,功率为300w。

44.所述预处理吸附剂的制备方法,由以下步骤依次组成:基体制备、一次改性、成形、二次改性、后处理。

45.所述基体制备的方法为,将预定份数的硝酸镁、硝酸铝投入去离子水中,55rpm搅拌8min;以9℃/min的升温速度,升温至100℃,保温8h,保温过程中,采用氨水保持溶液ph值在10-10.5范围内;然后自然冷却至室温,在7500rpm条件下,离心分离出固体物;采用2.5倍体积的去离子水淋洗所述固体物至ph为中性;然后将所述固体物置于75℃环境下,静置19h,制得预处理吸附剂基体,即水滑石吸附剂基体。

46.其中,所述硝酸镁:硝酸铝:去离子水的重量份比值为5:4:85。

47.所述一次改性的方法为,将所述基体制备步骤制得的预处理吸附剂基体,置入密闭环境内,通入co2,以6℃/min的升温速率,升温升压至co2超临界状态;保持co2超临界状态,1800rpm研磨10min,至所述预处理吸附剂基体粒径为80nm;研磨完成后,泄压至常压,完成一次改性步骤。

48.所述co2超临界状态,温度为80℃,压力为15mpa。

49.所述成形,对所述一次改性步骤制得的预处理吸附剂基体,进行压片处理,然后破碎为粒径30目的颗粒,完成成形步骤,制得预处理吸附剂。

50.所述二次改性的方法为,在50rpm搅拌条件下,将预定份数的所述成形步骤制得的预处理吸附剂,以4g/min的投料速度,投入至75℃的改性液内;投料完成后,250rpm搅拌25min;静置18h后,分离出固体物;在n2气氛条件下,115℃干燥11h,完成二次改性步骤,制得改性预处理吸附剂。

51.其中,所述预处理吸附剂:改性液的体积比为1:2.5。

52.所述改性液,由以下成分组成:柠檬酸、n,n-二甲基乙酰胺、二乙醇胺、去离子水。所述柠檬酸:n,n-二甲基乙酰胺:二乙醇胺:去离子水的重量份比值为13:4:4:65。

53.所述后处理的方法为,将所述二次改性步骤制得的改性预处理吸附剂,置于密闭环境内,采用n2置换三次;在n2气氛条件下,采用γ-射线进行辐照处理12min,完成后处理步骤,制得所述预处理吸附剂。

54.所述辐照处理,辐射剂量为100kgy。

55.2. 酯化:将所述预处理步骤制得的预处理液,与预定份数的酯化催化剂混合,在130℃温度条件下,进行酯化反应,至酸值不大于0.3mgkoh/g,制得酯化产物,完成酯化步骤。

56.其中,所述酯化催化剂为对甲苯磺酸。

57.所述对甲苯磺酸:生物基丁二酸的重量份比值为0.06:1。

58.3. 提纯:对酯化步骤制得的酯化产物蒸馏提纯,蒸馏温度为125℃,蒸馏压力为25kpa,至酸值不大于0.1mgkoh/g,制得丁二酸二酯。

59.4. 加氢:将纯化步骤制得的丁二酸二酯,传送至装有铜铬加氢催化剂的固定床反应器内,进行加氢反应。

60.所述加氢反应,催化加氢温度为165℃,催化加氢压力为17mpa,丁二酸二酯的进料速度为0.11t/h,氢气进料流速为0.4m3/h,加氢完成物料出料速度为0.11t/h。

61.5. 精馏:将催化加氢步骤制得的加氢产物,传送至精馏塔内,进行精馏提纯,制得生物基1,4-丁二醇。

62.所述精馏提纯,精馏真空度为5kpa,精馏压力为160℃。

63.实施例3一种生物基丁二醇的制备方法,具体为:1. 预处理:常温条件下,将生物基丁二酸投入至预定份数的无水乙醇中,超声震荡10min,制得预处理液;所述预处理液以5ml/min的流速,8mpa的压力,通过装填有预处理吸附剂的吸附柱,并由吸附柱上端收集预处理液,完成预处理步骤。

64.其中,所述生物基丁二酸:无水乙醇的摩尔份比值为1:2.5。

65.所述预处理液在吸附柱中,与预处理吸附剂的接触时间为15min。

66.所述超声震荡,超声震荡频率为22khz,功率为350w。

67.所述预处理吸附剂的制备方法,由以下步骤依次组成:基体制备、一次改性、成形、二次改性、后处理。

68.所述基体制备的方法为,将预定份数的硝酸镁、硝酸铝投入去离子水中,60rpm搅拌10min;以10℃/min的升温速度,升温至100℃,保温9h,保温过程中,采用氨水保持溶液ph值在10.5-11范围内;然后自然冷却至室温,在8000rpm条件下,离心分离出固体物;采用3倍体积的去离子水淋洗所述固体物至ph为中性;然后将所述固体物置于80℃环境下,静置20h,制得预处理吸附剂基体,即水滑石吸附剂基体。

69.其中,所述硝酸镁:硝酸铝:去离子水的重量份比值为6:5:90。

70.所述一次改性的方法为,将所述基体制备步骤制得的预处理吸附剂基体,置入密闭环境内,通入co2,以7℃/min的升温速率,升温升压至co2超临界状态;保持co2超临界状态,2000rpm研磨12min,至所述预处理吸附剂基体粒径为120nm;研磨完成后,泄压至常压,完成一次改性步骤。

71.所述co2超临界状态,温度为80℃,压力为20mpa。

72.所述成形,对所述一次改性步骤制得的预处理吸附剂基体,进行压片处理,然后破碎为粒径32目的颗粒,完成成形步骤,制得预处理吸附剂。

73.所述二次改性的方法为,在60rpm搅拌条件下,将预定份数的所述成形步骤制得的预处理吸附剂,以5g/min的投料速度,投入至80℃的改性液内;投料完成后,300rpm搅拌30min;静置20h后,分离出固体物;在n2气氛条件下,120℃干燥12h,完成二次改性步骤,制得改性预处理吸附剂。

74.其中,所述预处理吸附剂:改性液的体积比为1:3。

75.所述改性液,由以下成分组成:柠檬酸、n,n-二甲基乙酰胺、二乙醇胺、去离子水。所述柠檬酸:n,n-二甲基乙酰胺:二乙醇胺:去离子水的重量份比值为15:3:5:70。

76.所述后处理的方法为,将所述二次改性步骤制得的改性预处理吸附剂,置于密闭环境内,采用n2置换三次;在n2气氛条件下,采用γ-射线进行辐照处理15min,完成后处理步骤,制得所述预处理吸附剂。

77.所述辐照处理,辐射剂量为120kgy。

78.2. 酯化:将所述预处理步骤制得的预处理液,与预定份数的酯化催化剂混合,在140℃温度条件下,进行酯化反应,至酸值不大于0.3mgkoh/g,制得酯化产物,完成酯化步骤。

79.其中,所述酯化催化剂为对甲苯磺酸。

80.所述对甲苯磺酸:生物基丁二酸的重量份比值为0.08:1。

81.3. 提纯:对酯化步骤制得的酯化产物蒸馏提纯,蒸馏温度为130℃,蒸馏压力为30kpa,至酸值不大于0.1mgkoh/g,制得丁二酸二酯。

82.4. 加氢:将纯化步骤制得的丁二酸二酯,传送至装有铜铬加氢催化剂的固定床反应器内,进行加氢反应。

83.所述加氢反应,催化加氢温度为170℃,催化加氢压力为17mpa,丁二酸二酯的进料速度为0.12t/h,氢气进料流速为0.5m3/h,加氢完成物料出料速度为0.12t/h。

84.5. 精馏:将催化加氢步骤制得的加氢产物,传送至精馏塔内,进行精馏提纯,制得生物基1,4-丁二醇。

85.所述精馏提纯,精馏真空度为10kpa,精馏压力为180℃。

86.对比例1采用实施例2所述的一种生物基丁二醇的制备方法,其不同之处在于:第1步的预处理步骤中,采用同粒径规格的市售活性炭吸附剂,代替所述预处理吸附剂,对预处理液进行吸附处理。

87.对比例2采用实施例2所述的一种生物基丁二醇的制备方法,其不同之处在于:省略一次改性步骤;在所述基体制备步骤后,研磨预处理吸附剂基体,至粒径为80nm后,进行成形步骤。

88.对比例3采用实施例2所述的一种生物基丁二醇的制备方法,其不同之处在于:省略二次改性步骤。

89.对比例4采用实施例2所述的一种生物基丁二醇的制备方法,其不同之处在于:省略后处理步骤。

90.对实施例1-3和对比例1-4预处理步骤完成后的预处理液,进行结晶处理,并对结晶获得的丁二酸相关指标进行检测。具体的,所述预处理液降温至1℃,保温结晶8h,分离出的晶体在80℃温度条件下,干燥至恒重,获得丁二酸。所述预处理后的丁二酸检测指标如下:对实施例1-3和对比例1-4制得的1,4-丁二醇的纯度、酸值、水分含量进行测试,测试结果如下:

除非另有说明,本发明中所采用的百分数均为质量百分数。

91.最后应说明的是:以上所述仅为本发明的优选实施例而已,并不用于限制本发明,尽管参照前述实施例对本发明进行了详细的说明,对于本领域的技术人员来说,其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换。凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。