1.本实用新型涉及薄型腔板加工技术领域,具体为一种薄板型腔加工工装。

背景技术:

2.目前,对于薄板型腔加工时,常规加工方法为粗铣型腔,时效,半精铣型腔,精铣型腔。加工流程耗费时间较长,无法保证进度要求,并且在精铣时只能降低机床转速以达到减少震颤变形问题。

3.具体而言,某工件上盖板长470-0.3

ꢀ‑

0.4,宽193-0.3

ꢀ‑

0.4,最薄地方为2.5

±

0.05,材料为5a06。毛坯为客户提供,尺寸为:480

×

205

×

20。

4.工件加工过程中,由毛坯厚度20加工到最终尺寸2.5,切削量极大,工件尺寸公差要求严格,加工过程及其容易变形和鼓包。传统的加工型腔的流程加工流程耗费时间较长,难以满足客户需求;而且在铣型腔时,工件的装夹方式是用压板对工件进行固定。用倒压板方式进行加工时,会产生接刀痕,工件在加工时因夹紧力的作用也极容易变形,产品上翘,公差难以保证。

技术实现要素:

5.目前加工薄壁型腔过程中存在以下问题:1)加工过程颤震问题明显,变形较大;2)加工流程耗费时间较长,工艺路线复杂,加工效率低。为解决上述技术问题,本实用新型提供了一种薄板型腔加工工装。

6.本实用新型是采用如下技术方案实现的:一种薄板型腔加工工装,包括锯齿形顶板和至少一组斜锲式夹具;所述锯齿形顶板由一个长方体以及垂直位于长方体其中一个窄长侧面的突起部分构成;突起部分长度与长方体长度相同且突起部分的顶部呈锯齿结构,突起部分的厚度小于其所在的窄长侧面的厚度;长方体上开有贯穿最大的两个长侧面的多个螺孔;

7.所述一组斜锲式夹具由第一夹紧块、第二夹紧块和第三夹紧块组成;三个夹紧块为长宽厚都相同的长方体,其中第一和第三夹紧块的一条窄长侧面呈斜坡结构,第二夹紧块的两个窄长侧面均呈斜坡结构;上述三个夹紧块上的斜坡结构与竖直面的夹角相同;三个夹紧块上均开有贯穿最大的两个长侧面的多个螺孔。

8.使用时,对工件进行装夹,锯齿形顶板先固定在机床上,然后将工件紧靠锯齿形顶板的锯齿结构,再固定第一夹紧块,第一夹紧块没有斜坡的一边与工件贴紧,再固定第三夹紧块,最后将第二夹紧块装入第一、第二夹紧块之间的相应位置;锯齿形顶板和斜锲式夹具分别从两侧将工件顶住。锯齿形顶板通过其上的锯齿结构与工件接触,二者为线接触,能有效分散夹紧力。第二夹紧块的两个斜坡分别与第一、第三夹紧块的斜坡相贴合。由于采用了相互吻合的斜坡结构,所述斜锲式夹具夹持稳定,夹紧力高,能够保证产品公差要求,有效防止工件上翘变形。同时由于采用了上述组合夹具加工零件,只需铣型腔工序即可完成所有加工,加工效率得到大幅度提高,也能够有效保证产品的质量。

9.实际工作中,依据工件的尺寸大小选择斜锲式夹具的数量,以确保工件能够被夹紧。

10.本实用新型相比于现有技术具有如下有益效果:

11.1)锯齿形顶板和斜锲式夹具可明显改善薄壁型腔加工过程中的颤震问题;

12.2)提高了薄壁型腔加工的效率。

附图说明

13.图1薄壁壳体正视结构示意图。

14.图2为图1的俯视结构示意图。

15.图3为图2的侧视结构示意图。

16.图4锯齿形顶板主视结构示意图。

17.图5为图4的侧视结构示意图。

18.图6夹紧块的主视结构示意图。

19.图7为第一夹紧块的侧视结构示意图。

20.图8为第二夹紧块的侧视结构示意图。

21.图9为第三夹紧块的侧视结构示意图。

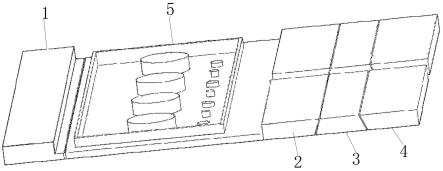

22.图10本实用新型所述工装与薄板壳体的安装示意图。

23.1-锯齿形顶板,2-第一夹紧块,3-第二夹紧块,4-第三夹紧块,5-工件;

24.11-突起部分,12-锯齿结构。

具体实施方式

25.为了解决薄壁型腔加工存在的技术问题,消除加工过程中效率低下的情况,通过分析加工过程中的问题,设计了本实用新型所述工装,并通过采用以下实施例,减少了工件流转,工艺路线简单,加工效率得到了提高,且解决了震颤问题。

26.实施例1

27.如图4-9所示,一种薄板型腔加工工装,包括锯齿形顶板1和至少一组斜锲式夹具;所述锯齿形顶板1由一个长方体以及垂直位于长方体其中一个窄长侧面的突起部分11构成(凸起部分紧贴该长侧面的一条侧边);突起部分11长度与长方体长度相同且突起部分的顶部呈锯齿结构12,突起部分11的厚度小于其所在的窄长侧面的厚度;长方体上开有贯穿最大的两个长侧面的多个螺孔;

28.所述一组斜锲式夹具由第一夹紧块2、第二夹紧块3和第三夹紧块4组成;三个夹紧块为长宽厚都相同的长方体,其中第一和第三夹紧块的一条窄长侧面呈斜坡结构,第二夹紧块3的两个窄长侧面均呈斜坡结构(与第一、第三夹紧块的斜坡配合);上述三个夹紧块上的斜坡结构与竖直面的夹角相同;三个夹紧块上均开有贯穿最大的两个长侧面的多个螺孔;所述斜锲式夹具为两组。

29.实施例2

30.如图4、5所示,所述锯齿形顶板1的长方体的长为470mm,厚度为20mm,加上突起部分11的宽度为60mm,突起部分11宽度为10mm,厚度为6.5mm,锯齿高度为2mm,相邻锯齿间距为4mm。上述参数能够有效减小工件加工过程的震颤问题。

31.实施例3

32.如图6所示,第一、第二、第三夹紧块主体结构都为尺寸相同的长方体结构;如7-9所示,第一、第二、第三夹紧块的斜坡角度均为20度,只是斜坡所在位置不同,第一、第三夹紧块的斜坡只开在一个侧面,第二夹紧块开在两个侧面上且结构对称(两个斜坡呈“八”字型),并与第一、第三夹紧块的斜坡相配合相互卡紧;20度的斜坡角度确保了夹紧程度。第一、第二、第三夹紧块的长度均为220mm,宽度均为50mm,厚度均为17mm。上述各实施例中的尺寸与工件尺寸相配。

33.实施例4

34.锯齿形顶板1上的螺孔为两个,位于长中心线的两端;第一、第二、第三夹紧块的螺孔为两个,分别位于长中心线的两端;孔径为17mm。

35.以下结合附图对本实用新型做进一步的说明。针对现有薄壁型腔加工存在的上述技术问题,本实用新型提出两项解决措施:

36.1.工艺路线只安排铣型腔一道工序,在铣型腔工序中只需在最后单边留量0.2,进行精铣型腔即可完成对型腔的全部加工。

37.2. 设计新型组合夹具对工件进行装夹,新型组合夹具由锯齿形顶板和斜锲式夹具组成。

38.设计锯齿形顶板和斜锲式夹具,对工件进行装夹,顶板与工件为线接触,能有效分散夹紧力。斜锲式夹具夹持稳定,夹紧力高,能够保证产品公差要求,有效防止工件上翘变形。

39.锯齿形顶板的设计示意图如图4、5所示:

40.锯齿形顶板采用齿形设计结构,与压板相比,装夹工件时就由面接触改为点接触,能很好的分散装夹应力和切削应力。

41.斜锲式夹具如图6-9所示。

42.斜锲式夹具由三块不同的夹紧块组成,第一夹紧块2和第三夹紧块4均是带有一边20

°

斜坡,第二夹紧块3两边均有20

°

斜坡。斜坡过小,在使用过程中容易贴死,斜坡过大,又不能完全起到支撑作用。本实用新型采用的20度坡度正好能够满足加工工艺需要。

43.结合图10所示,锯齿形顶板与夹紧块安装顺序:

44.1、将顶板用m16的螺钉固定在工作台上;

45.2、随后将工件靠紧在顶板锯齿结构处;

46.3、固定一组斜锲式夹具,先固定第一夹紧块,与工件贴紧,固定第三夹紧块,最后将第二夹紧块装入相应位置,与第一夹紧块和第三夹紧块贴紧;

47.4、固定第二组斜锲式夹具。两组斜锲式夹具正好与工件长度相对应。图10中工件5是已经加工完成后的结构。

48.采用组合夹具进行加工工件,只需铣型腔工序即可完成所有加工,加工效率得到大幅度提高,也能够有效保证产品的质量。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。