1.本公开涉及一种溅射设备以及溅射方法,且更具体来说涉及一种改善待沉积物体上的沉积均匀性的溅射设备以及溅射方法。

背景技术:

2.被称为物理气相沉积(physical vapor deposition,pvd)的溅射是在制造半导体集成电路的工艺中沉积金属层及相关材料的最广为人知的方法。商业上最重要的溅射是在靶后面使用磁控管来增加等离子体的密度及溅射速度的等离子体溅射。

3.近年来,使用小型的磁控管的等离子体溅射被广泛使用。由于小型的磁控管在邻近靶的圆周的同时旋转,且小型的磁控管的中心邻近靶的溅射表面以投射强磁场,从而产生高密度等离子体。此处,高密度等离子体提高了溅射速度,且还产生大量的电离的溅射粒子。尽管磁控管与靶的中心间隔开,但离子倾向于朝中心扩散,并在全部衬底(或晶片)之上溅射沉积物。实质上,由于影响衬底边缘的靶的溅射区域(或区)比衬底中心减少得更多,溅射沉积倾向于将衬底边缘沉积得比衬底中心薄。

4.然而,设置在圆周处的小型的磁控管具有将杂质或大量的溅射粒子(重新)沉积到靶的非溅射区域上的局限性。沉积到靶中心的材料不容易额外溅射,并形成不容易附接到基底靶的增厚膜。在一方面,将(重新)沉积的膜从靶剥离,以在腔室中产生过量的粒子。粒子倾向于落在衬底上,并导致产量损失或设备可靠性劣化,从而造成最终集成电路中的缺陷。因此,对靶一般且频繁地执行清洁工艺。在清洁模式中,溅射条件由于一般来说不在腔室中提供的生产晶片而改变,且对靶的中心进行溅射以移除在靶的中心上(重新)沉积的溅射材料。

5.[现有技术文献]

[0006]

[专利文献]

[0007]

韩国专利第10-0786713号

技术实现要素:

[0008]

本公开提供一种精确地控制磁体组件的旋转轨道以改善待沉积物体上的沉积均匀性的溅射设备以及溅射方法。

[0009]

根据示例性实施例,一种溅射设备包括:外旋转轴,具有管状形状;内旋转轴,设置在所述外旋转轴的中空部分中,以独立于所述外旋转轴旋转;第一臂,连接到所述外旋转轴及所述内旋转轴中的一个旋转轴,且通过所述一个旋转轴的旋转而围绕所述一个旋转轴旋转;第二臂,设置在所述第一臂的一侧处,以通过所述外旋转轴及所述内旋转轴中的另一旋转轴的旋转而围绕所述第一臂的一侧旋转;以及第一磁体组件,连接到所述第二臂的一侧。

[0010]

溅射设备还可包括:第一旋转体,连接到所述另一旋转轴,并通过所述另一旋转轴的旋转而旋转;以及第二旋转体,连接到所述第二臂,并通过从所述第一旋转体传递的旋转力旋转,以使得所述第二臂能够旋转。

[0011]

溅射设备还可包括:第一磁体配重,连接到所述第二臂的另一侧;以及配重,连接到所述第一臂的另一侧。

[0012]

配重可具有大于所述第一磁体配重的重量的重量。

[0013]

溅射设备还可包括:第三臂,设置在所述第一臂的另一侧;第二磁体组件,连接到所述第三臂的一侧;第一磁体配重,连接到所述第二臂的另一侧;以及第二磁体配重,连接到所述第三臂的另一侧。

[0014]

第三臂可固定到第一臂的另一侧。

[0015]

溅射设备还可包括第三旋转体,所述第三旋转体连接到第三臂,并通过从第一旋转体传递的旋转力旋转,且通过所述第三旋转体的旋转,所述第三臂可围绕所述第一臂的所述另一侧旋转。

[0016]

溅射设备还可包括控制单元,所述控制单元被配置成控制所述外旋转轴及所述内旋转轴中的每一者的旋转。

[0017]

所述控制单元可根据时间将工艺分成两个工艺,以不同地控制所述外旋转轴与所述内旋转轴之间的旋转速度差。

[0018]

所述控制单元可控制:所述外旋转轴及所述内旋转轴在工艺的前半部分中具有相同的旋转速度;以及所述外旋转轴及所述内旋转轴在工艺的后半部分中具有不同的旋转速度。

[0019]

所述控制单元可通过控制所述外旋转轴及所述内旋转轴中的每一者的所述旋转速度来改变所述第一磁体组件的旋转轨道。

[0020]

所述控制单元可根据待沉积物体来确定所述第一磁体组件的旋转路径。

[0021]

溅射设备还可包括参考位置检测单元,所述参考位置检测单元被配置成检测所述第一臂及所述第二臂中的每一者的参考位置。

[0022]

所述控制单元可在工艺开始之前将所述第一臂及所述第二臂中的每一者布置到所述参考位置。

[0023]

根据另一示例性实施例,一种溅射方法包括:执行第一溅射,同时使得第一臂能够以相同的速度旋转,所述第一臂连接到外旋转轴及内旋转轴中的一个旋转轴,所述外旋转轴及所述内旋转轴中的每一者独立旋转,且围绕所述一个旋转轴旋转,且第二臂具有与第一磁体组件连接的一侧,且通过所述外旋转轴及所述内旋转轴中的另一旋转轴的旋转而围绕所述第一臂的一侧旋转;以及执行第二溅射,同时使得所述第一臂及所述第二臂能够以不同的速度旋转。

[0024]

当所述第二臂具有比所述第一臂的旋转速度慢的旋转速度时,可执行所述第二溅射。

[0025]

可在所述第一臂的另一侧处设置一侧与第二磁体组件连接的第三臂。

[0026]

可在所述第一臂及所述第二臂在所述第三臂固定到所述第一臂的状态下旋转的同时执行所述第一溅射。

[0027]

可通过区分所述第一磁体组件及所述第二磁体组件的旋转开始位置来执行所述第一溅射或所述第二溅射。

[0028]

溅射方法还可包括将所述第一臂及所述第二臂中的每一者布置到参考位置。

[0029]

溅射方法还可包括根据待沉积物体确定所述第一磁体组件的旋转路径。

附图说明

[0030]

根据结合附图的以下说明,可更详细地理解示例性实施例,其中:

[0031]

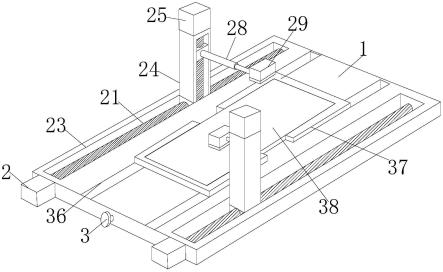

图1是示出根据示例性实施例的溅射设备的示意性透视图。

[0032]

图2是示出根据示例性实施例的溅射设备的示意性剖视图。

[0033]

图3是用于阐释根据示例性实施例的磁体组件的旋转的概念图。

[0034]

图4是示出根据示例性实施例的包括两个磁体组件的溅射设备的图。

[0035]

图5是示出根据示例性实施例的沉积轮廓的图。

[0036]

图6是用于阐释根据示例性实施例的磁体组件的旋转路径的图。

[0037]

图7是示出根据示例性实施例的参考位置检测单元的图。

[0038]

图8是用于阐释根据示例性实施例的第一臂及第二臂中的每一者的参考位置的概念图。

[0039]

图9是表示根据另一示例性实施例的溅射方法的流程图。

具体实施方式

[0040]

在下文中,将参考附图更详细地阐述具体实施例。然而,本发明可以不同的形式具体化,且不应该被解释为局限于本文中所述的实施例。相反,提供这些实施例是为了使本公开彻底及完整,并将本发明的范围完全传达给本领域技术人员。附图中相同的参考编号表示相同的元件。此外,在附图中,为了例示的清晰起见,放大层及区的尺寸。

[0041]

图1是示出根据示例性实施例的溅射设备的示意性透视图,且图1是示出根据示例性实施例的溅射设备的示意性剖视图。

[0042]

参考图1及图2,根据示例性实施例的溅射设备100可包括:外旋转轴111,具有管状形状;内旋转轴112,设置在外旋转轴111的中空部分中,以独立于外旋转轴111旋转;第一臂121,连接到外旋转轴111及内旋转轴112中的一个旋转轴111或112,且通过所述一个旋转轴111或112的旋转而围绕所述一个旋转轴111或112旋转;第二臂122,设置在第一臂121的一侧处,且通过外旋转轴111及内旋转轴112中的另一旋转轴112或111的旋转而围绕第一臂121的所述一侧旋转;以及第一磁体组件131,连接到第二臂122的一侧。

[0043]

具有管状形状的外旋转轴111可在其中心处具有管,且围绕中心旋转轴11旋转。

[0044]

内旋转轴112可设置在外旋转轴111的中空部分中,且独立于外旋转轴111旋转。此处,内旋转轴112也可围绕旋转轴11旋转。

[0045]

此处,第一驱动单元171及第二驱动单元172可分别设置到外旋转轴111及内旋转轴112,外旋转轴111可通过第一驱动单元171围绕旋转轴11旋转,且内旋转轴112可通过第二驱动单元172围绕旋转轴11旋转。举例来说,第一驱动单元171可包括第一马达171a、第一滑轮171b及第一带171c,且第二驱动单元172可包括第二马达172a、第二滑轮172b及第二带172c。此处,外旋转轴111可包括第一连接部111b,所述第一连接部111b通过第一带171c与第一滑轮171b连接,且当第一滑轮171b通过第一马达171a旋转时,随着由第一带171c传递的第一滑轮171b的旋转力而旋转。此外,内旋转轴112可包括第二连接部112a,所述第二连接部112a通过第二带172c与第二滑轮172b连接,且当第二滑轮172b通过第二马达172a旋转时,随着由第二带172c传递的第二滑轮172b的旋转力而旋转。第一驱动单元171及第二驱动单元172可通过齿轮方法配置,且在此情况下,第一连接部111b及第二连接部112a中的每一

者可具有锯齿形状。

[0046]

第一臂121可连接到外旋转轴111及内旋转轴112中的一个旋转轴111或112,且通过所述一个旋转轴111或112的旋转而围绕所述一个旋转轴111或112旋转。举例来说,外旋转轴111可连接到第一臂121的中心,且当外旋转轴111旋转时,第一臂121可围绕外旋转轴111旋转(或者通过使用外旋转轴111作为轴来旋转)。

[0047]

第二臂122可设置在第一臂121的一侧处,且通过外旋转轴111及内旋转轴112的另一旋转轴112或111的旋转而围绕第一臂121的所述一侧旋转。此处,第二臂122可连接到所述另一旋转轴112或111,以围绕第一臂121的所述一侧旋转。举例来说,第二臂122的中心可与第一臂121的所述一侧对应设置,且第二臂122可围绕与第一臂121的一侧对应的第二臂122的中心旋转(或者通过使用第二臂122的中心作为轴旋转)。此处,第二臂122可通过稍后将说明的第二旋转体142的旋转而旋转,或者与通过从所述另一旋转轴112或111传递的旋转力而旋转的第二旋转体142连接以一起旋转。稍后将对第二臂122的旋转进行详细说明。

[0048]

第一磁体组件131可连接到第二臂122的一侧,通过第一臂121的旋转与第二臂122一起围绕一个旋转轴111或112旋转,且通过第二臂122的旋转围绕第一臂121的所述一侧旋转(例如,通过使用第二臂的中心作为轴来旋转)。即,由于第一磁体组件131旋转并相对于第一臂121的一侧移位,且第一臂121的一侧围绕所述一个旋转轴111或112轨道运行或旋转,从而可在第二臂122的一侧处形成复杂的轨道。

[0049]

此处,第一磁体组件131可包括具有第一极性的内磁体部131a及环绕内磁体部131a并具有与第一极性相反的第二极性的外磁体部131b。具有第一极性的内磁体部131a可设置在第一磁体组件131的中心部分处。此处,内磁体部131a可包括一个大磁体或多个磁体。

[0050]

外磁体部131b可环绕内磁体部131a,具有与第一极性相反的第二极性,且设置在第一磁体组件131的边缘处。此处,外磁体部131b可包括沿着内磁体部131a布置的多个磁体,或者具有环形状。

[0051]

第一磁体组件131可为其中内磁体部131a与外磁体部131b具有相同磁通量的平衡磁控管(balanced magnetron),或者为其中外磁体部131b的磁通量大于内磁体部131a的磁通量的不平衡磁控管。此处,不平衡磁控管中的内磁体部131a与外磁体部131b的磁通量比可介于1.5到2的范围内,或者介于3到5或大于5的范围内,以对深孔充电。此处,第一磁体组件131还可包括:磁轭131c,支撑内磁体部131a及外磁体部131b;第一磁极片131d,与磁轭131c相对设置并覆盖内磁体部131a的开口端;以及第二磁极片131e,与磁轭131c相对设置并覆盖外磁体部131b的开口端。磁轭131c可由磁性延展不锈钢制成,且内磁体部131a及外磁体部131b的上端可附接到磁轭131c以支撑磁轭131c。

[0052]

第一磁极片131d可与磁轭131c相对设置并覆盖内磁体部131a的开口下端。此处,第一磁极片131d可具有圆形形状。

[0053]

第二磁极片131e可与磁轭131c相对设置并覆盖外磁体部131b的开口下端。此处,第二磁极片131e可具有环状形状或环形状。

[0054]

第一磁体组件131可产生平行于设置在其下方的溅射靶30的表面的磁场分量,且从而形成在溅射靶30周围形成高溅射速度及高金属电离部分的小的高密度等离子体区。此外,当第一磁体组件131是不平衡磁控管时,第一磁体组件131可生成磁场分量,所述磁场分

量将从溅射靶30喷射的金属离子引向待沉积物体,例如待沉积物体的衬底(或晶片)。然而,当第一磁体组件131是平衡磁控管时,喷射的磁场分量可产生均匀(或对称)的磁场分布。

[0055]

根据示例性实施例的溅射设备100还可包括:第一旋转体141,连接到所述另一旋转轴112或111,以通过所述另一旋转轴112或111的旋转而旋转;以及第二旋转体142,连接到第二臂122,以通过从第一旋转体141传递的旋转力旋转,从而使得第二臂能够旋转。

[0056]

第一旋转体141可连接到所述另一旋转轴112或111,并通过所述另一旋转轴112或111的旋转而旋转。即,第一旋转体141可连接到所述另一旋转轴112或111,且与所述另一旋转轴112或111一起围绕旋转轴11旋转。此外,第一旋转体141可与所述另一旋转轴112或111集成。

[0057]

第二旋转体142可连接到第二臂122,接收从第一旋转体141传递的旋转力,通过从第一旋转体141传递的旋转力旋转,且由此使得第二臂122能够围绕第一臂121的一侧旋转。举例来说,第二旋转体142可设置在第一臂121的一侧处,由第一臂121支撑,连接到第二臂122的中心,且通过从第一旋转体141传递的旋转力旋转,以使得第二臂122能够围绕第一臂121的所述一侧旋转。此处,第二旋转体142可通过设置到中心轴142a的轴连接到第二臂122,且设置到中心轴142a的轴可以可旋转的方式连接到第一臂121的所述一侧。此处,第二旋转体142可直接接触第一旋转体141以接收旋转力,或者通过动力传递构件(未示出)连接到第一旋转体141以接收从第一旋转体141传递的旋转力。

[0058]

此处,第一旋转体141及第二旋转体142中的每一者可为嵌齿轮(cog gear)或回转齿轮(swivel gear)。当第一旋转体141及第二旋转体142中的每一者为嵌齿轮时,由于第一旋转体141及第二旋转体142作为第一齿轮及第二齿轮而彼此啮合,旋转力可从第一旋转体141传递到第二旋转体142。此外,由于作为动力传递构件(未示出)的辅助旋转体(或辅助齿轮)设置在第一旋转体141与第二旋转体142之间,且第二旋转体142与和第一旋转体141啮合地旋转的辅助旋转体啮合,因此旋转力可通过辅助旋转体从第一旋转体141传递到第二旋转体142。此处,链条可用作动力传递构件(未示出),第一旋转体141与第二旋转体142可通过链条连接,且链条可与第一旋转体141及第二旋转体142啮合以通过第一旋转体141的旋转而旋转,且使得第二旋转体142能够旋转。

[0059]

当第一旋转体141及第二旋转体142中的每一者是回转齿轮时,第一旋转体141及第二旋转体142中的每一者可设置为滑轮,且动力传递构件(未示出)可设置为带。因此,第一旋转体141与第二旋转体142可通过带连接,且旋转力可从第一旋转体141传递到第二旋转体142。作为另外一种选择,当第一旋转体141的表面直接接触第二旋转体142的表面时,旋转力可从第一旋转体141传递到第二旋转体142。

[0060]

第一旋转体141及第二旋转体142可容纳在由第一臂121及齿轮盖125界定的容纳空间中。

[0061]

图3是用于阐释根据示例性实施例的磁体组件的旋转的概念图。

[0062]

参考图3,第一磁体组件131可通过一个旋转轴111或112的旋转而围绕与溅射靶30的中心一致的旋转轴11旋转,并通过所述一个旋转轴111或112的旋转而与第二臂122一起沿着围绕旋转轴11旋转的第一臂121旋转。此外,第一磁体组件131可通过另一旋转轴112或111的旋转而围绕第一臂121的一侧(即,第二旋转体的中心轴)旋转。此外,当第二旋转体142通过接收从由所述另一旋转轴112或111的旋转而旋转的第一旋转体141传递的旋转力

而旋转时,第一磁体组件131可与第二臂122一起旋转,所述第二臂122围绕设置在第一臂121的所述一侧处的第二旋转体142的中心轴142a旋转。

[0063]

换句话说,设置在第一臂121的所述一侧处的第二旋转体142可围绕旋转轴11执行行星轨道旋转,且连接到第二臂122的所述一侧的第一磁体组件131可围绕执行行星轨道旋转的第二旋转体142的中心轴142a执行卫星轨道旋转。此处,行星轨道旋转表示沿着与行星围绕太阳旋转相同的轨道旋转的特征,且卫星轨道旋转表示沿着与卫星(例如月球)围绕行星(例如地球)旋转相同的轨道旋转的特征。因此,第一磁体组件131可通过行星轨道旋转在溅射靶30的边缘(或周边)处且还通过卫星轨道旋转在溅射靶30的中心部分(或中心周围)处形成旋转路径。因此,尽管第一磁体组件131小于溅射靶30,但是第一磁体组件131可覆盖溅射靶30的全部区域(或整个区域)以执行溅射。

[0064]

因此,根据示例性实施例的溅射设备100可独立地控制外旋转轴111及内旋转轴112中的每一者的旋转,从而通过使用小的第一磁体组件131来精确地控制第一磁体组件131的旋转轨道并覆盖溅射靶30的全部区域。因此,当通过单独控制外旋转轴111的旋转轨道及内旋转轴112的旋转来调节第一磁体组件131的旋转轨道时,可改善待沉积物体上的沉积均匀性,且可确保沉积均匀性,而与靶材料的种类无关。

[0065]

根据示例性实施例的溅射设备100还可包括:第一磁体配重151,连接到第二臂122的另一侧;以及配重155,连接到第一臂121的另一侧。

[0066]

第一磁体配重151可连接到第二臂122的所述另一侧,与第一磁体组件131对称设置,并在第二臂122的中心(或第二旋转体的中心轴)处与第一磁体组件131形成(重量)平衡。举例来说,第一磁体配重151可具有与第一磁体组件131相同的质量(或重量),在第二臂122处与第一磁体组件121形成平衡,或者相对于第一磁体组件131的质量具有

±

10%的质量差。

[0067]

配重155可连接到第一臂121的所述另一侧,与第二臂122对称设置,并在第一臂121的中心(或旋转轴的中心轴)处与和第一磁体组件131及第一磁体配重151连接的第二臂122形成(重量)平衡。举例来说,配重155可具有与和第一磁体组件131及第一磁体配重151连接的第二臂122的总重量相同的质量,且在第一臂121处与和第一磁体组件131及第一磁体配重151连接的第二臂122形成平衡。此外,配重155可相对于与第一磁体组件131及第一磁体配重151连接的第二臂122的总重量而具有

±

10%的质量差。除了与第一磁体组件131及第一磁体配重151连接的第二臂122的总重量之外,配重155的质量可考虑相对于第一臂121的中心设置在一侧处的第一旋转体141和/或第二旋转体142的重量来确定。

[0068]

此处,第一磁体配重151及配重155可实现为圆形对称形状的集成体,且尽管没有提供与第一臂121和/或第二臂122相对的机械支撑,第一磁体配重151及配重155的这种双配重配置可限制或防止由第一磁体组件131的复杂轨道引起的第一磁体组件131和与其连接的第一臂121及第二臂122的振动。即,尽管第一臂121及第二臂122通过仅使用第一磁体组件131形成为悬臂类型,但是偏心及悬臂运动可通过第一磁体配重151及配重155执行,而不存在过度振动。因此,可限制或防止由第一磁体组件131的振动引起的沉积均匀性的劣化。

[0069]

此外,配重155可具有比第一磁体配重151大的重量。配重155可主要匹配第一臂121相对于第一臂121围绕其旋转的旋转轴11的平衡,且第一磁体配重151可其次匹配第二

臂122相对于第二臂122围绕其旋转的第二旋转体142的中心轴142a的平衡。由于仅第一磁体组件131设置在第二臂122的所述一侧处,因此第一磁体配重151可具有与第一磁体组件131的质量相同的重量。然而,由于与第一磁体组件131及第一磁体配重151连接的第二臂122设置在第一臂121的所述一侧处,且第二旋转体142也由第一臂121的所述一侧支撑,除了第一磁体组件131的质量之外,配重155可具有等于第一磁体配重151、第二臂122及第二旋转体142中的每一者的质量之和的重量。因此,配重155可具有大于第一磁体配重151的重量的重量,且由此,可形成第二臂122相对于第二旋转体142的中心轴142a的平衡,且也可形成第一臂121相对于旋转轴11的平衡。因此,可限制或防止由第一磁体组件131的复杂轨道引起的第一磁体组件131的振动,且可限制或防止由第一磁体组件131的振动引起的沉积均匀性的劣化。

[0070]

此外,第一臂121、第二臂122、第一磁体组件131、第一磁体配重151及配重155可容纳在由溅射靶30及盖部105界定的内部空间中。

[0071]

图4是示出根据示例性实施例的包括两个磁体组件的溅射设备的图。此处,图4的(a)是溅射设备的剖视图,且图4的(b)是溅射设备的仰视图。

[0072]

参考图4,根据示例性实施例的溅射设备100还可包括:第三臂123,设置在第一臂121的另一侧处;第二磁体组件132,连接到第三臂123的一侧;第一磁体配重151,连接到第二臂122的另一侧;以及第二磁体配重152,连接到第三臂123的另一侧。

[0073]

第三臂123可设置在第一臂121的所述另一侧处,且与第二臂122对称设置。举例来说,第三臂123的中心可与第一臂121的所述另一侧对应设置。

[0074]

第二磁体组件132可连接到第三臂123的一侧,且通过第一臂121的旋转与第三臂123一起围绕一个旋转轴111或112旋转。此外,当第三臂123可旋转时,第二磁体组件132可通过第三臂123的旋转而围绕第一臂121的所述另一侧(例如,围绕第三臂的中心)旋转。由此,由于第二磁体组件132旋转并相对于第一臂123的所述另一侧移位,且第一臂121的所述另一侧围绕所述一个旋转轴111或112轨道运行或旋转,因此可在第三臂123的一侧处形成复杂的轨道。

[0075]

此处,第二磁体组件132可对应于第一磁体组件131被配置成与第一磁体组件131相同,且包括内磁体部132a及外磁体部132b。此外,第二磁体组件132还可包括磁轭132c、第一磁极片132d及第二磁极片132e,类似于第一磁体组件131。

[0076]

第一磁体配重151可连接到第二臂122的所述另一侧,与第一磁体组件131对称设置,且在第二臂122的中心处与第一磁体组件131形成(重量)平衡。举例来说,第一磁体配重151可具有与第一磁体组件131相同的质量,且在第二臂122处与第一磁体组件131形成平衡。

[0077]

第二磁体配重152可连接到第三臂123的所述另一侧,与第二磁体组件132对称设置,且在第三臂123的中心处与第二磁体组件132形成(重量)平衡。举例来说,第二磁体配重152可具有与第二磁体组件132相同的质量,在第三臂123处与第二磁体组件132形成平衡,或者相对于第二磁体组件132的质量具有

±

10%的质量差。此处,第二磁体配重152可被配置成与第一磁体配重151相同,且具有与第二磁体组件132相同的质量。

[0078]

由此,可简单地匹配第一臂121相对于第一臂121围绕其旋转的旋转轴11的平衡。即,与第一磁体组件131及第一磁体配重151连接的第二臂122以及与第二磁体组件132及第

二磁体配重152连接的第三臂123对称设置,以自然形成第一臂121相对于旋转轴11的平衡。因此,可省略以下过程:计算或测量与第一磁体组件131及第一磁体配重151连接的第二臂122以使配重155的质量与和第一磁体组件131及第一磁体配重151连接的第二臂122的总重量匹配。

[0079]

当除了第一磁体组件131之外还包括第二磁体组件132时,第二磁体组件132可负责沉积待沉积物体的边缘,以补偿待沉积物体的边缘(通常沉积得相对薄)的沉积速率。因此,可通过解决待沉积物体的边缘(部分)沉积得比待沉积物体的中心(或中心部分)薄的限制,即使没有附加的溅射工艺也可改善待沉积物体上的沉积均匀性。

[0080]

此处,第三臂123可固定到第一臂121的所述另一侧。举例来说,在其中第三臂123在第一臂121的延伸方向上设置的状态下,第三臂123可不旋转,且第二磁体组件132可对应于溅射靶30的边缘设置且与旋转轴11间隔开。

[0081]

当第二臂122及第三臂123旋转时,第一磁体组件131及第二磁体组件132的所有者对应于溅射靶30的中心部分设置时,在具有相同极性的第一磁体组件131的外磁体部131b与第二磁体组件132的外磁体部132b之间可产生排斥力(或反作用力)。这种排斥力可能导致第一磁体组件131和/或第二磁体组件132的异常驱动,并使得第一磁体组件131和/或第二磁体组件132偏离设定的旋转路径。

[0082]

然而,当第三臂123固定到第一臂121的所述另一侧,且第二磁体组件132与旋转轴11间隔开并对应于溅射靶30的边缘设置时,第一磁体组件131及第二磁体组件132的所有者可不对应于溅射靶30的中心部分设置并靠近旋转轴11。因此,可防止由第一磁体组件131与第二磁体组件132之间的排斥力(或反作用力)引起的第一磁体组件131及第二磁体组件132的异常驱动,且可防止第一磁体组件131及第二磁体组件132偏离设定的旋转路径。

[0083]

此外,当第二磁体组件132与旋转轴11间隔开且对应于溅射靶30的边缘设置时,第二磁体组件132可负责沉积待沉积物体的边缘,以补偿待沉积物体的边缘(通常沉积得相对薄)的沉积速率。因此,通过解决待沉积物体的边缘沉积得比待沉积物体的中心薄的限制,即使没有附加的溅射工艺也可改善待沉积物体上的沉积均匀性。此外,当待沉积物体的边缘与待沉积物体的中心分开沉积时,可减少(主要)沉积待沉积物体的边缘的(工艺)时间。

[0084]

根据示例性实施例的溅射设备100还可包括第三旋转体143,所述第三旋转体143连接到第三臂123并通过从第一旋转体141传递的旋转力旋转。

[0085]

第三旋转体143可连接到第三臂123,且通过从第一旋转体141传递的旋转力旋转。举例来说,第三旋转体143可设置在第一臂123的所述另一侧处,由第一臂121支撑,连接到第三臂122的中心,且通过从第一旋转体141传递的旋转力旋转,以使得第三臂123能够围绕第一臂121的所述另一侧旋转。此处,第三旋转体143可通过设置到中心轴143a的轴连接到第三臂122,且设置到中心轴143a的轴可以可旋转的方式连接到第一臂121的所述另一侧。此处,第三旋转体143可直接接触第一旋转体141以接收旋转力,或者通过动力传递构件(未示出)连接到第一旋转体141以接收从第一旋转体141传递的旋转力。

[0086]

此外,第三臂123可通过第三旋转体143的旋转而围绕第一臂121的所述另一侧旋转。由于通过从第一旋转体141传递的旋转力旋转的第三旋转体143设置在第一臂121的所述另一侧处并与第三臂123连接,因此第三臂123可通过第三旋转体143的旋转而围绕第一臂121的所述另一侧旋转。举例来说,第三臂123的中心可对应于第一臂123的所述另一侧设

置,且第三臂123可围绕对应于第一臂121的所述另一侧的第三臂123的中心旋转(或者通过使用第二臂123的中心作为轴旋转)。

[0087]

此处,第二磁体组件132可通过一个旋转轴111或112的旋转围绕与溅射靶30的中心一致的旋转轴11旋转,且通过所述一个旋转轴111或112的旋转沿着围绕旋转轴11旋转的第一臂121而与第三臂123一起旋转。此外,第二磁体组件132可通过另一旋转轴112或111的旋转而围绕第一臂121的所述另一侧(即,第三旋转体的中心轴)旋转。因此,当第三旋转体143通过接收从所述另一旋转轴112或111的旋转而旋转的第一旋转体143传递的旋转力而旋转时,第二磁体组件132可与第三臂123一起旋转,所述第三臂123围绕设置在第一臂123的所述另一侧处的第三旋转体143的中心轴143a旋转。

[0088]

换句话说,设置在第一臂121的所述另一侧处的第三旋转体143可围绕旋转轴11执行行星轨道旋转,且连接到第三臂123的所述一侧的第二磁体组件132可围绕执行行星轨道旋转的第三旋转体143的中心轴143a执行卫星轨道旋转。因此,除了通过行星轨道旋转的溅射靶30的边缘之外,第二磁体组件132可通过卫星轨道旋转在溅射靶30的中心部分处形成旋转路径,以在溅射靶30的全部区域(或整个区域)之上执行溅射,即使其大小小于溅射靶30。

[0089]

此处,第一磁体组件131可具有不同于第二磁体组件132的旋转开始位置的旋转开始位置。举例来说,第一磁体组件131可具有对应于溅射靶30边缘的旋转开始位置,且第二磁体组件132可具有对应于溅射靶30的中心部分的旋转开始位置。此处,第二旋转体142可具有与第三旋转体143的旋转速度相同的旋转速度,且第二臂122可具有与第三臂123的旋转速度相同的旋转速度。在此情况下,当第一磁体组件131对应于溅射靶30的中心部分设置且靠近旋转轴11时,第二磁体组件132可对应于溅射靶30的边缘设置且与旋转轴11间隔开。因此,可防止由第一磁体组件131与第二磁体组件132之间的排斥力引起的第一磁体组件131及第二磁体组件132的异常驱动,且可防止第一磁体组件131及第二磁体组件132偏离设定的旋转路径。

[0090]

此外,第二旋转体142及第三旋转体143可具有不同的大小。即,第二旋转体142可具有不同于第三旋转体143的旋转速度的旋转速度,且第二臂122可具有不同于第三臂123的旋转速度的旋转速度。当第二旋转体142具有与第三旋转体143的旋转速度相同的旋转速度时,每当第二旋转体142及第三旋转体143旋转一圈时,第一磁体组件131与第二磁体组件132可在溅射靶30的中心部分处相遇一次,且在第一磁体组件131与第二磁体组件132之间产生的排斥力的次数可增多。然而,当第二旋转体142具有与第三旋转体143的旋转速度不同的旋转速度时,第一磁体组件131在溅射靶30的中心部分处与第二磁体组件132相遇的次数可能减少,且在第一磁体组件131与第二磁体组件132之间产生的排斥力的次数可能减少。因此,可防止第一磁体组件131及第二磁体组件132的异常驱动以及第一磁体组件131及第二磁体组件132偏离设定的旋转路径。此外,由于第二臂122具有与第三臂123的旋转速度不同的旋转速度,因此第一磁体组件131与第二磁体组件132相邻的时间可能相对减少,且在第一磁体组件131与第二磁体组件132之间产生的排斥力可能相对减小。

[0091]

根据示例性实施例的溅射设备100还可包括用于控制外旋转轴111及内旋转轴112中的每一者的旋转的控制单元(未示出)。

[0092]

控制单元(未示出)可控制外旋转轴111及内旋转轴112中的每一者的旋转以及外

旋转轴111及内旋转轴112中的每一者的旋转速度。举例来说,控制单元(未示出)可连接到第一驱动单元171及第二驱动单元172,并控制第一驱动单元171及第二驱动单元172,以控制外旋转轴111及内旋转轴112中的每一者的旋转速度。控制单元(未示出)可独立地控制外旋转轴111的旋转及内旋转轴112的旋转,且从而精确地控制第一磁体组件131和/或第二磁体组件132的旋转路径,以改善待沉积物体上的沉积均匀性。此外,第一磁体组件131和/或第二磁体组件132的旋转路径可通过区分外旋转轴111及内旋转轴112的旋转速度来设定。

[0093]

图5是示出根据示例性实施例的沉积轮廓的图。此处,图5的(a)是示出当第一臂与第二臂具有相同旋转速度时的沉积轮廓的图,图5的(b)是示出当第一臂具有比第二臂的旋转速度快的旋转速度时的沉积轮廓的图,且图5的(c)是示出当第一臂与第二臂在前半部分期间具有相同旋转速度而第一臂在后半部分期间具有比第二臂的旋转速度快的旋转速度时的沉积轮廓的图。此外,在图5的(a)及图5的(b)的旋转轨道中,虚线表示第一臂的所述一侧(或第二臂的中心)的旋转轨道,且实线表示第一磁体组件的旋转轨道。

[0094]

参考图5,控制单元(未示出)可根据时间将工艺分成两个工艺,以不同地控制外旋转轴111与内旋转轴112之间的旋转速度差。举例来说,在一个待沉积物体上的溅射工艺可根据时间分成前半部分与后半部分(或第一溅射工艺及第二溅射工艺)。在前半部分及后半部分中的一个部分(或区段)中,由于外旋转轴111具有与内旋转轴112的旋转速度相同的旋转速度,因此可能不会产生外旋转轴111与内旋转轴112之间的旋转速度差。在前半部分及后半部分中的另一部分中,由于外旋转轴111具有与内旋转轴112的旋转速度不同的旋转速度,因此可能产生外旋转轴111与内旋转轴112之间的旋转速度差。即,由于外旋转轴111及内旋转轴112在任一部分中具有相同旋转速度,因此第一臂121与第二臂122可具有相同旋转速度,且由于外旋转轴111及内旋转轴112在另一部分中具有不同的旋转速度,因此第一臂121与第二臂122可具有不同的旋转速度。

[0095]

当由于外旋转轴111与内旋转轴112具有相同的旋转速度而第一臂121与第二臂122具有相同的旋转速度时,待沉积物体的边缘处的沉积厚度可大于待沉积物体的中心处的沉积厚度,如图5的(a)中所示。此外,当由于外旋转轴111的旋转速度比内旋转轴112的旋转速度快而第一臂121的旋转速度比第二臂122的旋转速度快时,待沉积物体的中心处的沉积厚度可能大于待沉积物体的边缘处的沉积厚度,如图5的(b)中所示。

[0096]

因此,控制单元(未示出)可控制外旋转轴111及内旋转轴112在工艺的前半部分期间具有相同的旋转速度,且在工艺的后半部分期间具有不同的旋转速度。举例来说,由于外旋转轴111与内旋转轴112在工艺的前半部分中具有相同的旋转速度,因此第一臂121与第二臂122可具有相同的旋转速度,且由于外旋转轴111及内旋转轴112在工艺的后半部分中具有不同的旋转速度,因此第一臂121与第二臂122可具有不同的旋转速度。

[0097]

在一般的溅射工艺中,由于溅射靶30影响待沉积物体的边缘(或提供待沉积溅射粒子)的溅射区域(或区)比衬底中心减少得更多,因此待沉积物体的边缘处的沉积厚度小于待沉积物体的中心处的沉积厚度。因此,由于第一臂121与第二臂122在工艺的前半部分期间具有相同的旋转速度,可覆盖溅射靶30的边缘,且待沉积物体的边缘可沉积得比待沉积物体的中心厚,以补偿待沉积物体的边缘(通常沉积得相对薄)的沉积速率。此外,由于第一臂121与第二臂122在工艺的后半部分期间具有不同的旋转速度,可覆盖溅射靶30的全部区域。即,由于提供(影响)待沉积的溅射粒子的溅射靶30的溅射区域(或区)比待沉积物体

的边缘相对宽,待沉积物体的中心可比待沉积物体的边缘沉积得厚,以改善在一个待沉积物体上的溅射工艺(前半部分 后半部分)中所述一个待沉积物体上的沉积均匀性,如图5的(c)中所示。

[0098]

因此,根据示例性实施例的溅射设备100可通过以下方式来不同地控制外旋转轴111与内旋转轴112之间的旋转速度差:通过控制单元(未示出)根据时间将溅射工艺分成两个工艺,并在工艺的前半部分及后半部分中将主要区域区分为待沉积物体的边缘及中心,以执行溅射工艺。因此,可进一步改善待沉积物体上的沉积均匀性。举例来说,由于待沉积物体的边缘主要在工艺的前半部分期间沉积,且待沉积物体的中心主要在工艺的后半部分期间沉积,因此可改善整个工艺中待沉积物体的每一区域在所述一个待沉积物体上的沉积均匀性。

[0099]

图6是用于阐释根据示例性实施例的磁体组件的旋转路径的图。此处,图6的(a)是示出当第二臂具有比第一臂的旋转速度快的旋转速度时的旋转轨道及旋转路径的图,且图6的(b)是示出当第一臂具有比第二臂的旋转速度快的旋转速度时的旋转轨道及旋转路径的图。此处,蓝线表示第一臂的所述一侧(或第二臂的中心)的旋转轨道,且绿线表示第一磁体组件的旋转轨道及旋转路径。

[0100]

参考图6,控制单元(未示出)可控制外旋转轴111及内旋转轴112中的每一者的旋转速度,以改变(或调节)第一磁体组件131的旋转轨道。控制单元(未示出)可控制外旋转轴111及内旋转轴112中的每一者的旋转速度,以调节第一臂121及第二臂122中的每一者的旋转速度,且第一磁体组件131的旋转轨道可根据第一臂121及第二臂122中的每一者的旋转速度而改变。此处,第一磁体组件131的旋转路径可通过调节第一磁体组件131的旋转轨道来设定。此处,第一磁体组件131的旋转路径表示由第一磁体组件131的旋转轨道形成的第一磁体组件131的整个路径。

[0101]

举例来说,当第一臂121具有比第二臂122的旋转速度快的旋转速度时的旋转轨道可形成如图6的(b)中所示的螺旋旋转轨道,且当第二臂122具有比第一臂121的旋转速度快的旋转速度时的旋转轨道可形成如图6的(a)中所示的辐射状的旋转轨道。此外,当第一臂121的旋转速度比第二臂122的旋转速度快得多时,可形成花冠型旋转路径。举例来说,花冠型旋转路径可包括放射对称旋转路径、旋转旋转路径及舌状旋转路径。

[0102]

此处,控制单元(未示出)可根据待沉积物体来确定第一磁体组件131的旋转路径。第一磁体组件131的旋转路径可根据待沉积物体来确定,且待沉积物体可根据溅射的目的来改变。即,第一磁体组件131的旋转路径可根据溅射的目的来确定,且控制单元(未示出)可根据待沉积物体(或溅射的目的)来确定第一磁体组件131的旋转路径。

[0103]

举例来说,当沉积衬底被用作待沉积物体以在衬底上执行沉积工艺时,第一磁体组件131的旋转路径可被确定为辐射旋转路径,使得在溅射靶30的整个区域之上执行均匀溅射。

[0104]

此外,可对溅射靶30执行清洁工艺,以从溅射靶30的表面移除污染物。举例来说,当使用比溅射靶30小的小型的第一磁体组件131时,大量杂质或溅射粒子可能沉积在溅射靶30的中心(中心部分)的非溅射区域上。由于因形成不容易附接到基底靶的增厚膜而在腔室(未示出)中产生过多的大量粒子或作为粒子(或污染物)落在沉积衬底上,沉积在溅射靶30的中心(中心部分)处的材料可能不容易另外溅射并从溅射靶30剥离。因此,可执行溅射

靶30的清洁工艺,且可对待沉积物体提供虚设衬底,以移除沉积在溅射靶30的中心(或中心部分)上的杂质或溅射粒子。

[0105]

当设置在待沉积物体上的虚设衬底用于清洁溅射靶30时,第一磁体组件131的旋转路径可被确定为如图6的(b)中所示的螺旋旋转路径,图6的(b)将第一磁体组件131的旋转路径设定为螺旋旋转路径。在此情况下,沉积在溅射靶30中心部分处的溅射材料(或溅射粒子)或杂质可被有效地溅射及移除。此处,从溅射靶30的中心部分溅射及移除的溅射材料可沉积到虚设衬底。

[0106]

此外,控制单元(未示出)可通过使用与第一磁体组件131相似(或相同)的方法来调节第二磁体组件132的旋转轨道并确定第二磁体组件132的旋转路径。

[0107]

因此,根据示例性实施例的溅射设备100可通过控制单元(未示出)施加外旋转轴111与内旋转轴112之间的旋转速度差并调节(或改变)第一磁体组件131和/或第二磁体组件132的旋转轨道,以设定第一磁体组件131和/或第二磁体组件132的旋转路径。此处,第一磁体组件131和/或第二磁体组件132的旋转路径可根据待沉积物体来确定,且可执行适合于待沉积物体的溅射。

[0108]

图7是示出根据示例性实施例的参考位置检测单元的图。此处,图7的(a)是示出第一检测部及第二检测部的俯视图,且图7的(b)是示出第二检测部的侧视图。

[0109]

参考图7,根据示例性实施例的溅射设备100还可包括用于检测第一臂121及第二臂122中的每一者的参考位置的参考位置检测单元160。

[0110]

参考位置检测单元160可检测第一臂121及第二臂122中的每一者的参考位置。举例来说,参考位置检测单元160可包括对第一臂121的参考位置进行检测的第一检测部161及对第二臂122的参考位置进行检测的第二检测部162。第一检测部161可检测第一臂121的参考位置,且包括:第一移动体161b,具有根据第一臂121的旋转而改变的位置;及第一传感器161a,用于对第一移动体161b进行感测。举例来说,第一移动体161b可设置在外旋转轴111的上端111a上,且通过外旋转轴111围绕旋转轴11旋转。此处,当第一臂121也通过外旋转轴111旋转时,第一移动体161b的位置可根据第一臂121的旋转而改变。

[0111]

第一传感器161a可对第一移动体161b进行感测,且通过感测第一移动体161b的移动、根据第一移动体161b的位置来检测第一臂121的所述一侧的位置。

[0112]

第二检测部162可检测第二臂122的参考位置,且包括:第二移动体162b,具有根据第二臂122的旋转而改变的位置;及第二传感器162a,用于对第二移动体162b进行感测。举例来说,第二移动体162b可设置在与内旋转轴112一起旋转的第二滑轮172b上,围绕第二滑轮172b的中心轴旋转,且与内旋转轴112的旋转成比例(或成反比)旋转。此处,由于第二臂122也通过内旋转轴112旋转,第二移动体162b的位置可根据第二臂122的旋转而改变,且第二臂122的所述一侧的位置可根据第二移动体162b的位置而获得。

[0113]

第二传感器162a可对第二移动体162b进行感测,且通过感测第二移动体162b的移动、根据第二移动体162b的位置来检测第二臂122的所述一侧的位置。

[0114]

此外,当第二臂122通过外旋转轴111旋转,且第一臂121通过内旋转轴112旋转时,第一检测部161及第二检测部162的安装位置可互换。

[0115]

图8是用于阐释根据示例性实施例的第一臂及第二臂的参考位置的概念图。此处,图8的(a)示出第一磁体组件与溅射靶的边缘对应设置的第一位置,图8的(b)示出第一磁体

组件从第一磁体组件与溅射靶的边缘对应设置的位置顺时针旋转90

°

的第二位置,图8的(c)示出第一磁体组件与溅射靶的中心部分对应设置的第三位置,且图8的(d)示出第一磁体组件从第一磁体组件与溅射靶的中心部分对应设置的位置顺时针旋转90

°

的第四位置。

[0116]

参考图8,控制单元(未示出)可使得第一臂121及第二臂122中的每一者能够在工艺开始之前设置在参考位置处。举例来说,可将第一臂121及第二臂122的第一位置、第一臂121的第一位置的第二位置、第一臂121的第一位置的第三位置及第一臂121的第一位置的第四位置中的一者设定为参考位置,在所述第一位置处第一磁体组件131与溅射靶30的边缘对应设置(图8的(a)),在所述第二位置处第一磁体组件131从第一磁体组件与溅射靶30的边缘对应设置的位置顺时针旋转90

°

(图8的(b)),在所述第三位置处第一磁体组件131与溅射靶30的中心部分对应设置(图8的(c)),在所述第四位置处第一磁体组件131从第一磁体组件131与溅射靶30的中心部分对应设置的位置顺时针旋转90

°

。此处,第一臂121及第二臂122可在溅射工艺开始之前定位在参考位置处。此处,第一臂121及第二臂122中的每一者可仅通过将第一传感器161a与第一移动体161b对准以及将第二传感器162a与第二移动体162b对准而定位在参考位置处。

[0117]

此外,第五位置到第八位置可被添加到第一位置到第四位置之间的每个位置(45

°

),以拓宽参考位置的设定范围。此处,参考位置可根据靶材料的种类而不同地选择,且参考位置可根据靶材料的种类而不同。

[0118]

根据示例性实施例的溅射设备100可通过参考位置检测单元160来检测第一臂121及第二臂122中的每一者的参考位置。由此,可检查第一磁体组件131和/或第二磁体组件132的旋转开始位置及旋转结束位置。因此,

[0119]

对于每一溅射工艺(或每一待沉积物体),当第一磁体组件131和/或第二磁体组件132设置在旋转开始位置处并在旋转结束位置处结束时,可开始所述工艺。此外,第一磁体组件131和/或第二磁体组件132的旋转开始位置及旋转结束位置可根据靶材料的种类来确定。因此,可提高每一溅射工艺(或每一待沉积物体)之间的溅射均匀性,且可确保沉积均匀性,而与靶材料的种类无关。

[0120]

图9是表示根据另一示例性实施例的溅射方法的流程图。

[0121]

将参考图9详细阐述根据另一示例性实施例的溅射方法。将省略先前关于根据示例性实施例的溅射设备阐述的重叠特征。

[0122]

根据另一示例性实施例的溅射方法可包括:执行第一溅射的同时使得第一臂121及第二臂122能够以相同的速度旋转的工艺s100,第一臂121连接到可独立旋转的外旋转轴111及内旋转轴112中的一个旋转轴111或112,且围绕所述一个旋转轴111或112旋转,第二臂122具有与第一磁体组件131连接的一侧,且通过外旋转轴111及内旋转轴112中的另一旋转轴112或111的旋转而围绕第一臂121的一侧旋转;以及执行第二溅射的同时使得第一臂121及第二臂122能够以不同的速度旋转的工艺。

[0123]

在工艺s100中,执行第一溅射的同时使得第一臂121及第二臂能够以相同的速度旋转,第一臂121连接到可独立旋转的外旋转轴111及内旋转轴112中的所述一个旋转轴111或112且围绕所述一个旋转轴111或112旋转,第二臂122具有与第一磁体组件131连接的一侧,且通过外旋转轴111及内旋转轴112中的所述另一旋转轴112或111的旋转而围绕第一臂121的所述一侧旋转。可在执行第一溅射的同时使得第一臂121及第二臂122能够以相同的

速度旋转,且第一臂可连接到可独立旋转的外旋转轴111及内旋转轴112中的所述一个旋转轴111或112,且围绕所述一个旋转轴111或112旋转。此外,第二臂122可具有与第一磁体组件131连接的一侧,且通过外旋转轴111及内旋转轴112中的所述另一旋转轴112或111的旋转而围绕第一臂121的所述一侧旋转。此处,第二臂122可通过接收来自所述另一旋转轴112或111的旋转力的第二旋转体142的旋转而围绕第一臂121的所述一侧旋转,且连接到第二旋转体142,以通过所述另一旋转轴112或111的旋转而与第二旋转体142一起旋转。

[0124]

通过使得第一臂121及第二臂122能够具有相同的旋转速度,第一溅射可覆盖溅射靶30的边缘。因此,待沉积物体的边缘可沉积得比其中心厚,以补偿待沉积物体的边缘(通常沉积得相对薄)的沉积速率。

[0125]

此后,在工艺s200中,在执行第二溅射的同时使得第一臂121及第二臂122能够以不同的速度旋转。第二溅射可通过区分第一臂121及第二臂122的旋转速度来覆盖溅射靶30的全部区域,且由于溅射靶30的溅射区域提供比待沉积物体的边缘相对宽的待沉积溅射粒子,从而将待沉积物体的中心沉积得比其边缘厚。

[0126]

此处,示例性实施例不限于第一溅射工艺s100及第二溅射工艺s200的顺序。举例来说,可在执行第一溅射工艺s100之后执行第二溅射工艺s200,且可在执行第二溅射工艺s200之后执行第一溅射工艺s100。只要溅射方法包括第一溅射工艺s100及第二溅射工艺s200,就可满足溅射方法的所有种类。

[0127]

第一溅射工艺s100可补偿待沉积物体的边缘(通常沉积得相对薄)的沉积速率,且第二溅射工艺s200可覆盖溅射靶30的全部区域。即,通过对一个待沉积物体执行第一溅射工艺s100及第二溅射工艺s200,在第一溅射工艺s100中,待沉积物体的边缘可沉积得比其中心相对厚,且在第二溅射工艺s200中,待沉积物体的中心可沉积得比其边缘相对厚,以改善一个待沉积物体上的整体沉积均匀性。

[0128]

此处,可优选为在执行第一溅射工艺s100之后执行第二溅射工艺s200,以容易地将沉积在待沉积物体上的沉积厚度适配到预定厚度。

[0129]

此处,可在其中第二臂122的旋转速度比第一臂121的旋转速度慢的状态下执行第二溅射工艺s200。即,通过允许第二臂122具有比第一臂121的旋转速度慢的旋转速度,可将第一磁体组件131的旋转轨道调节到螺旋旋转轨道。由螺旋旋转轨道设定的旋转路径(或螺旋旋转路径)可增加待沉积物体的中心处的沉积速率。由于在第一溅射工艺s100中待沉积物体的边缘的沉积速率较高,因此与第一溅射工艺s100相比,在第二溅射工艺s200中通过螺旋旋转轨道可增加待沉积物体的中心处的沉积速率。因此,可改善所述一个待沉积物体上的整体沉积均匀性。

[0130]

可将具有与第二磁体组件132连接的一侧的第三臂123设置到第一臂121的另一侧。当除了第一磁体组件131之外还包括第二磁体组件132时,第二磁体组件132可负责沉积待沉积物体的边缘,以补偿待沉积物体的边缘(通常沉积得相对薄)的沉积速率。因此,通过解决待沉积物体的边缘比待沉积物体的中心沉积得薄的限制,即使没有附加的溅射工艺也可改善待沉积物体上的沉积均匀性。

[0131]

可在第一臂121及第二臂122在其中第三臂123固定到第一臂121的状态下旋转的同时执行第一溅射工艺s100。举例来说,在其中第三臂123在第一臂121的延伸方向上设置的状态下,第三臂123可不旋转,且第二磁体组件132可对应于溅射靶30的边缘设置且与旋

转轴11间隔开。

[0132]

当第二臂122及第三臂123旋转时,第一磁体组件131及第二磁体组件132的所有者对应于溅射靶30的中心部分设置时,在具有相同极性的第一磁体组件131的外磁体部131b与第二磁体组件132的外磁体部132b之间可产生排斥力(或反作用力)。这种排斥力可能导致第一磁体组件131和/或第二磁体组件132的异常驱动,并使得第一磁体组件131和/或第二磁体组件132偏离设定的旋转路径。

[0133]

然而,当第三臂123固定到第一臂121的所述另一侧,且第二磁体组件132与旋转轴11间隔开并对应于溅射靶30的边缘设置时,第一磁体组件131及第二磁体组件132的所有者可不对应于溅射靶30的中心部分设置并靠近旋转轴11。因此,可防止由第一磁体组件131与第二磁体组件132之间的排斥力(或反作用力)引起的第一磁体组件131及第二磁体组件132的异常驱动,且可防止第一磁体组件131及第二磁体组件132偏离设定的旋转路径。

[0134]

此外,当第二磁体组件132与旋转轴11间隔开且对应于溅射靶30的边缘设置时,第二磁体组件132可负责沉积待沉积物体的边缘,以补偿待沉积物体的边缘(通常沉积得相对薄)的沉积速率。因此,通过解决待沉积物体的边缘比待沉积物体的中心沉积得薄的限制,即使没有附加的溅射工艺也可改善待沉积物体上的沉积均匀性。此外,当待沉积物体的边缘与待沉积物体的中心分开沉积时,可减少(主要)沉积待沉积物体的边缘的(工艺)时间。

[0135]

可通过区分第一磁体组件131及第二磁体组件132的旋转开始位置来执行第一溅射工艺s100或第二溅射工艺s200。即,第一磁体组件131可具有不同于第二磁体组件132的旋转开始位置的旋转开始位置。举例来说,第一磁体组件131可具有对应于溅射靶30边缘的旋转开始位置,且第二磁体组件132可具有对应于溅射靶30的中心部分的旋转开始位置。此处,第二臂122可具有与第三臂123的旋转速度相同的旋转速度。在此情况下,当第一磁体组件131对应于溅射靶30的中心部分设置且靠近旋转轴11时,第二磁体组件132可对应于溅射靶30的边缘设置且与旋转轴11间隔开。由此,可防止由第一磁体组件131与第二磁体组件132之间的排斥力引起的第一磁体组件131及第二磁体组件132的异常驱动,且可防止第一磁体组件131及第二磁体组件132偏离设定的旋转路径。

[0136]

此外,可在第二臂122及第三臂123以不同的速度旋转的同时执行第一溅射工艺s100或第二溅射工艺s200。当第二旋转体142具有与第三旋转体143的旋转速度相同的旋转速度时,每当第二旋转体142及第三旋转体143旋转一圈时,第一磁体组件131与第二磁体组件132可在溅射靶30的中心部分处相遇一次,且在第一磁体组件131与第二磁体组件132之间产生的排斥力的次数可增多。然而,当第二旋转体142具有与第三旋转体143的旋转速度不同的旋转速度时,第一磁体组件131在溅射靶30的中心部分处与第二磁体组件132相遇的次数可能减少,且在第一磁体组件131与第二磁体组件132之间产生的排斥力的次数可能减少。即,可防止第一磁体组件131及第二磁体组件132的异常驱动以及第一磁体组件131及第二磁体组件132偏离设定的旋转路径。此外,由于第二臂122具有与第三臂123的旋转速度不同的旋转速度,因此第一磁体组件131与第二磁体组件132相邻的时间可能相对减少,且在第一磁体组件131与第二磁体组件132之间产生的排斥力可能相对减小。

[0137]

根据示例性实施例的溅射方法还可包括将第一臂121及第二臂122中的每一者定位在参考位置处的工艺s50。

[0138]

在工艺s50中,可将第一臂121及第二臂122中的每一者定位在参考位置处。由于第

一臂121及第二臂122中的每一者在溅射工艺开始之前定位在参考位置处,因此对于每一溅射工艺(或每一待沉积物体),溅射工艺可在第一磁体组件131和/或第二磁体组件132的相同旋转开始位置(即,参考位置)处开始。因此,可增加溅射工艺之间(或待沉积物体之间)的溅射均匀性。举例来说,参考位置检测单元160可对第一臂121及第二臂122中的每一者的参考位置进行检测。由此,可检查第一磁体组件131和/或第二磁体组件132的旋转开始位置及旋转结束位置。因此,对于每一溅射工艺,当第一磁体组件131和/或第二磁体组件132设置在旋转开始位置处并在旋转结束位置处结束时,可开始所述工艺。此外,第一磁体组件131和/或第二磁体组件132的旋转开始位置及旋转结束位置可根据靶材料的种类来确定。因此,可增加溅射工艺之间的溅射均匀性,且可确保沉积均匀性,而与靶材料的种类无关。

[0139]

根据示例性实施例的溅射方法还可包括根据待沉积物体确定第一磁体组件131的旋转路径的工艺s40。

[0140]

在工艺s40中,第一磁体组件131的旋转路径可根据待沉积物体来确定。第一磁体组件131的旋转路径可根据待沉积物体来确定,且待沉积物体可根据溅射的目的来改变。即,第一磁体组件131的旋转路径可根据溅射的目的来确定,且控制单元(未示出)可根据待沉积物体(或溅射的目的)来确定第一磁体组件131的旋转路径。

[0141]

举例来说,当沉积衬底被用作待沉积物体以在衬底上执行沉积工艺时,可将第一磁体组件131的旋转路径确定为辐射旋转路径,使得在溅射靶30的全部区域之上执行均匀(或高均匀性)溅射。

[0142]

此外,可对溅射靶30执行清洁工艺,以从溅射靶30的表面移除污染物。举例来说,当使用比溅射靶30小的小型的第一磁体组件131时,大量杂质或溅射粒子可能沉积在溅射靶30的中心(中心部分)的非溅射区域上。由于因形成不容易附接到基底靶上的增厚膜而在腔室(未示出)中产生过多的大量粒子或作为粒子(或污染物)落在沉积衬底上,沉积在溅射靶30的中心(中心部分)处的材料可能不容易另外溅射并从溅射靶30剥离。因此,可执行溅射靶30的清洁工艺,且可对待沉积物体提供虚设衬底,以移除沉积在溅射靶30的中心(或中心部分)上的杂质或溅射粒子。

[0143]

当设置在待沉积物体上的虚设衬底用于清洁溅射靶30时,可将第一磁体组件131的旋转路径确定为将第一磁体组件131的旋转路径设定为螺旋旋转轨道运行的螺旋旋转路径。在此情况下,沉积在溅射靶30的中心部分处的溅射材料(或溅射粒子)或杂质可被有效地溅射及移除。此处,从溅射靶30的中心部分溅射及移除的溅射材料可沉积到虚设衬底。

[0144]

因此,根据示例性实施例的溅射设备100可通过控制单元(未示出)施加外旋转轴111与内旋转轴112之间的旋转速度差并调节(或改变)第一磁体组件131和/或第二磁体组件132的旋转轨道,以设定第一磁体组件131和/或第二磁体组件132的旋转路径。此处,第一磁体组件131和/或第二磁体组件132的旋转路径可根据待沉积物体来确定,且可执行适合于待沉积物体的溅射。

[0145]

此外,根据示例性实施例的溅射方法还可包括根据待沉积物体确定第二磁体组件132的旋转路径的工艺s45。可通过使用与第一磁体组件131相似(或相同)的方法、根据待沉积物体来调节第二磁体组件132的旋转轨道,且可确定第二磁体组件132的旋转路径。

[0146]

如上所述,根据示例性实施例,可通过独立控制外旋转轴及内旋转轴中的每一者的旋转来精确控制磁体组件的旋转轨道,从而改善待沉积物体上的沉积均匀性。此外,即使

通过使用小磁体组件也可覆盖溅射靶的全部区域,且无论靶材料的种类如何,都可确保沉积均匀性。此外,由于通过区分外旋转轴及内旋转轴的旋转速度来调节磁体组件的旋转轨道,因此可设定磁体组件的旋转路径,可根据待沉积物体来确定磁体组件的旋转路径,且可执行适合于待沉积物体的溅射。此外,由于溅射工艺根据时间被分成两个工艺以不同地控制外旋转轴与内旋转轴之间的旋转速度差,因此溅射工艺可通过在工艺的前半部分及后半部分中将主要区域区分为待沉积物体的边缘及中心来执行,且因此可进一步改善待沉积物体上的沉积均匀性。此外,第一臂及第二臂中的每一者的参考位置可由参考位置检测单元检测。由此,可检查磁体组件的旋转开始位置及旋转结束位置,且当磁体组件被设置在旋转开始位置处且在旋转结束位置处结束时,可开始进行每一工艺。因此,可提高工艺之间的溅射均匀性。此外,可通过增加与第一磁体组件对称的第二磁体组件而使用两个磁体组件,以补偿待沉积物体的边缘(通常沉积得相对薄)的沉积速率。因此,可改善待沉积物体上的沉积均匀性,且还可减少主要沉积待沉积物体的边缘的工艺时间。

[0147]

根据示例性实施例的溅射设备可通过独立地控制外旋转轴及内旋转轴中的每一者来精确地控制磁体组件(或第一磁体组件)的旋转轨道,并改善待沉积物体(或衬底)上的沉积均匀性。此外,即使通过使用小磁体组件也可覆盖溅射靶的全部区域,且无论靶材料的种类如何,都可确保沉积均匀性。

[0148]

此外,由于通过区分外旋转轴及内旋转轴的旋转速度来调节磁体组件的旋转轨道,可设定磁体组件的旋转路径,可根据待沉积物体(或溅射的目的)来确定磁体组件的旋转路径,且可执行适合于待沉积物体的溅射。

[0149]

此外,由于溅射工艺根据时间被分成两个工艺以不同地控制外旋转轴与内旋转轴之间的旋转速度差,因此溅射工艺可通过在工艺的前半部分及后半部分中将主要区域区分为待沉积物体的边缘及中心来执行,且因此可进一步改善待沉积物体上的沉积均匀性。

[0150]

此外,可通过参考位置检测单元来检测第一臂及第二臂中的每一者的参考位置。由此,可检查磁体组件的旋转开始位置及旋转结束位置,且针对每一工艺,当磁体组件被设置在旋转开始位置处且在旋转结束位置处结束时,可开始所述工艺。因此,可提高工艺之间的溅射均匀性。

[0151]

此外,可通过添加与第一磁体组件对称的第二磁体组件而使用两个磁体组件,以补偿待沉积物体的边缘(通常沉积得相对薄)的沉积速率。因此,可改善待沉积物体上的沉积均匀性,且还可减少主要沉积待沉积物体的边缘的工艺时间

[0152]

尽管已经阐述本发明的示例性实施例,但是应理解,本发明不应被局限于这些示例性实施例,而是本领域普通技术人员可在如上所述主张的本发明的精神及范围内进行各种改变及修改。因此,本发明的真正保护范围将由所附权利要求的技术范围来确定。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。